外摆乘客门密封结构改进设计

王 凡, 解璨铭, 于敬平, 林晓阳

(中通客车股份有限公司, 山东 聊城 252000)

目前高档客车的乘客门普遍采用外摆门结构。相对于折叠门和内摆门,外摆门普遍采用双层密封结构,因而其密封性能更好。但目前国内采用的双层密封结构还存在一些缺陷:一是密封胶条贴合时的压缩量不够,导致密封效果无法达到预期;二是外层密封和内层密封都没有形成封闭环结构,导致门左下角、右下角位置出现泄漏点。

1 门框胶条结构改进

常规外摆乘客门密封结构断面如图1(a)所示,门体胶条1卡接在门体型材2上,门框胶条3卡接在门框型材4上。门体胶条1和门框胶条第一密封面5贴合形成第一层密封,门框胶条第二密封面6和乘客门内饰板7搭接形成第二层密封。

通过跟踪发现,图1(a)中门框胶条第一密封面5经过长期挤压后会产生塑性变形,与门体胶条接触面积减小,无法形成有效的贴合密封。因此在门框胶条第一密封面内部增加一个弹性支撑舌,用来提升第一密封面向外的张力,从而提升门框胶条和门体胶条的接触面积,如图1(b)所示。改进后门框胶条第一密封面压缩量相比于改进前增加了2 mm,从而使门框胶条和门体胶条贴合更加紧密。

2 门体胶条下部安装结构改进

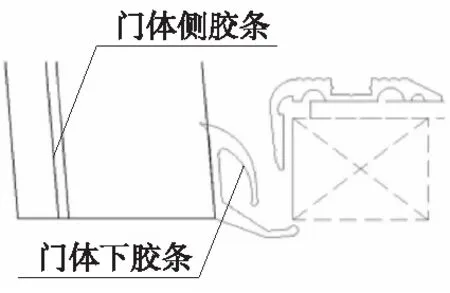

改进前门体胶条下部安装结构如图2(a)所示,这种乘客门密封结构的门体侧胶条和门体下胶条没有安装在同一平面内,门体侧胶条和门体下胶条之间形成一个空洞,内外门体胶条都没有形成完整的封闭环,车外噪声由此处进入车内,车内的热量也从此处流失。

设计改进后的门体胶条下部安装结构如图2(b)所示。通过调整乘客门下部骨架结构,使门体侧胶条和门体下胶条处于同一安装平面内,从而内外两层都形成完整的封闭环密封结构。

3 改进效果

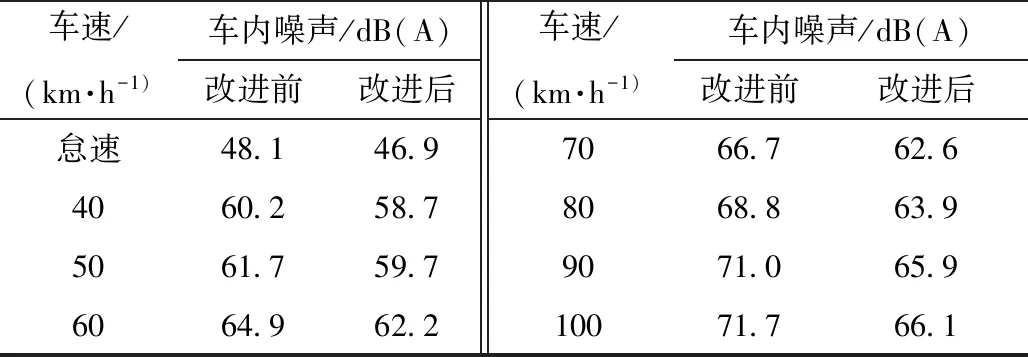

通过对比改进前、后车内噪声的大小来确认乘客门密封性能提升效果。为体现普遍性,首先对比怠速状态下,同一辆车两种密封结构的车内噪声;然后以10 km/h为一档,测量车速40~100 km/h时同一辆车两种密封结构的车内噪声。测试数据见表1,可以看出,无论何种工况,密封结构改进后的车内噪声均有降低。随着车速的提升,特别是当车速高于70 km/h后,车内噪声降低效果更为明显。

表1 车内噪声测试结果

4 结 论

通过采取本文的改进措施,彻底解决了乘客门下部不封闭问题,提升了乘客门密封性能。有效减少了车辆运行时的车内噪声,提升了驾乘舒适性。同时,乘客门密封性能的提升,可以减少车内能量损失,进而降低燃油消耗,对整车燃油经济性也有很好的提升。