客车外后视镜支架的振动疲劳分析

王 明, 康少波, 曹 俊, 张 勇, 董钊志

(南京金龙客车制造有限公司, 南京 211200)

客车外后视镜的振动直接影响到驾驶员对路况的判断,是引起安全事故的重要原因。目前对客车外后视镜支架振动疲劳分析的研究较少。本文通过模态分析、模态测试、路谱采集、频响分析和振动疲劳分析等方式,对某电动客车外后视镜支架疲劳断裂问题展开研究,以期降低开发成本,提高开发效率和产品设计质量。

1 模态分析及测试验证

图1是外后视镜和其支架在整车中的安装状态,由楔形连接块、支架、外后视镜体等组成。楔形连接块将支架与电动客车的安装点紧固连接。

本文首先对外后视镜和其支架的三维模型进行一定简化,如忽略外后视镜镜片、镜托板、转向器和基板等部件,然后建立其有限元模型,其中楔形连接块采用四面体单元,镜壳体和支架为等壁厚结构,均采用壳单元,安装固定螺栓用梁单元建模,共包括 115 301 个单元,45 380个节点。模型中被忽略的部件质量平均分配到其相应连接点上,约束楔形连接块的6个自由度进行约束模态分析,删掉该约束进行自由模态分析。外后视镜和支架的各部件材料参数和单元类型见表1,有限元模型如图2所示。

表1 外后视镜和支架各部件材料参数

图1 外后视镜和支架结构示意图 图2 有限元模型

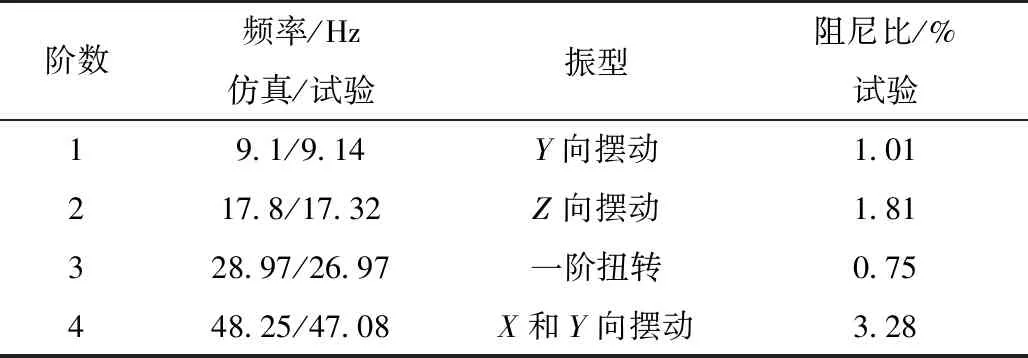

为验证模态仿真分析方法的有效性,采用单点激振多点拾振的方法对外后视镜和其支架进行自由模态试验(自由模态试验误差较小),并与仿真结果进行对比,具体见表2。各阶模态频率的误差在10%以内且振型一致,验证了模态分析的有效性。然后将外后视镜和支架在约束状态下进行约束模态试验和仿真分析,获得各阶模态的频率和阻尼比参数,结果见表3。

表2 外后视镜总成自由模态仿真与试验结果

表3 外后视镜总成约束模态仿真与试验结果

2 路谱采集及频响分析

2.1 路谱采集

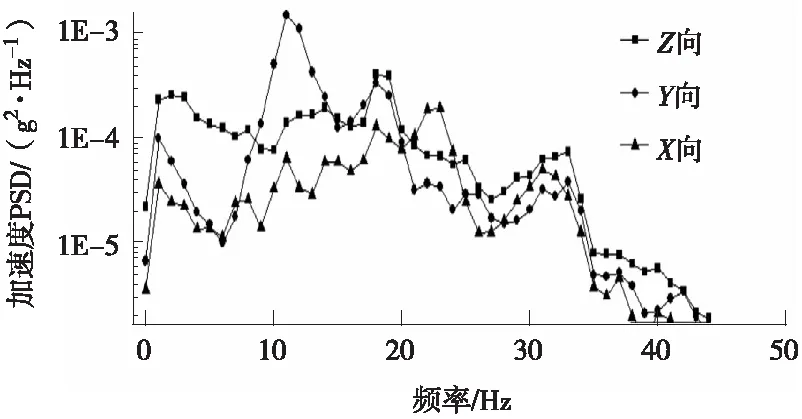

本研究所采用的测试车辆为某12 m纯电动客车。图3为采样车辆在破坏路(包括鹅卵石路、比利时路、扭曲路、搓板路、石块路)行驶时,外后视镜支架与车身安装点处附近的向加速度时域信号,其中,鹅卵石路、比利时路、搓板路、石块路车速为(20±2) km/h,扭曲路车速为(10±1 )km/h,循环次数均为5次。将采集得到的信号按照测试过程中设定的信号标记进行裁剪(删掉进入破坏路面以前的平稳路面数据)。图4为测点的试验路面中最恶劣的比利时路面的三向加速度功率谱密度(PSD)曲线。

图3 测点Z向加速度时域信号

图4 测点比利时路面三向加速度PSD曲线

2.2 频响分析结果

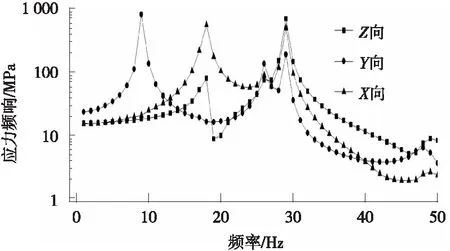

通过Nastran软件计算上述载荷对应的基础激励下外后视镜和支架的危险点单元的应力响应功率谱。频率范围输入为1~150 Hz(150 Hz以外的响应不需要考虑),阻尼比输入为表3中的模态试验值,上述数据作为输入,分别约束安装点处、、三个方向进行频率响应分析,计算方法为约束模态法,应力频响结果如图5所示,、、三个方向的应力响应峰值对应的频率与约束模态分析的前三阶频率相近。

图5 应力频响结果

3 振动疲劳分析及结构改进

3.1 振动疲劳分析

外后视镜支架所用的材料为SPCC,使用软件数据库中的SPCC材料S-N曲线,如图6所示。

图6 SPCC的S-N曲线

本研究按照8 000 km强化路面进行疲劳性能考察,其中,鹅卵石路长度为870 km、比利时路长度为 2 600 km、扭曲路长度为780 km、搓板路长度为2 000 km、石块路长度为1 750 km,进行、、多自由度方向疲劳计算,共计439 h,即(870 km+2 600 km+2 000 km+1 750 km)÷20 km/h +780 km÷10 km/h =439 h。

根据Miner线性累积损伤理论,结构的疲劳损伤:

=∑=∑

式中:对自由度系统,有个固有频率,表示固有频率的阶数,=1,2,…,。表示第阶结构在应力水平下的疲劳寿命;表示第阶的损伤;表示第阶应力水平循环次数。

将2.2节的应力频响结果、测点在、、三个方向的加速度PSD和材料的S-N曲线作为Nastran fatigue振动疲劳分析的输入,进行仿真计算,得到后视镜及其支架的疲劳损伤云图如图7所示,疲劳损伤最大值8.492的位置出现在外后视镜支架焊接处(图中圈出位置),远远大于当累积损伤值达到1时结构发生失效的阈值。仿真得到的疲劳破坏位置与实际车辆外后视镜支架断裂位置(两杆件焊接处,如图8所示)相同。

图7 疲劳损伤云图

图8 实际支架断裂位置

3.2 结构改进与效果

改进后结构如图9所示,在Ⅰ处增加短梁;在Ⅱ处将下层圆钢管折弯取消,改为直通管延长到与上层圆钢管折弯处相交,两者的焊接点随之下移。改进后外后视镜和支架疲劳损伤云图如图10所示。疲劳损伤最大值仅为0.005,满足要求。

图9 改进后结构

图10 改进后疲劳损伤云图

4 结束语

基于测试和有限元仿真对电动客车外后视镜和支架进行振动疲劳分析,通过实际后视镜和支架模态试验校正了有限元模型,保证了模型的准确性。采用频域方法进行振动疲劳分析,针对结构设计存在的薄弱环节给出了改进方案。振动疲劳分析结果与实际车辆外后视镜支架断裂位置(两杆件焊接处)相符合。