大型焊接箱体制造工艺探析

张明

摘 要:箱体是牵伸机的关键部件,其结构和加工方式属于大型焊接箱体的制造范畴。制造难点主要集中在箱体的焊接变形控制、前后墙板法兰孔、轴承安装孔的制造精度。为满足批量化生产质量稳定要求,提高制造精度,制定了一系列具体的工艺方案。通过对箱体结构和加工特征分析后,在焊接、机加工。装配上采取对应的工艺措施,保证加工质量。焊接工艺从毛坯下料、组焊顺序、焊接方式、消除应力、机器人焊接等方面制定优化措施。机加工艺从零件焊前粗加工、刀具选择、加工方式和顺序等项目采取先进的工艺方案,确保加工精度。设计制作专用安装工具,保证装配质量、推广应用本次大型牵伸机箱体的制造工艺,对同类箱体的制造具有指导和借鉴作用,进而稳定质量,提高生产效率。

关键词:箱体;法兰孔;焊接;机加;装配;工艺措施

中图分类号:U260.6 文献标志码:A 文章编号:1003-5168(2022)6-0041-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.06.009

Analysis on Manufacturing Technology of Large Welded Box

ZHANG Ming

(Hengtian Heavy Industry Co., Ltd., Zhengzhou 450053,China)

Abstract:This Box is the key part of extender, and its structure and processing mode belong to the manufacturing Fan Zhi of large welding box.The manufacturing difficulties mainly focus on the welding deformation control of the box, the flange hole of the front and rear wall panels, and the fabrication accuracy of the bearing installation holes.In order to meet the requirements of mass production quality stability and improve the production accuracy, a series of specific process plans are developed.After analyzing the box structure and machining characteristics, the corresponding process measures in the welding 、machining aspects and assembling are adopted to ensure the machining quality.The welding process formulates optimization measures from the aspects of raw material feeding, assembly welding sequence, welding method, stress elimination, robot welding, etc.machining from welding rough machining, tool selection, processing methods and order to adopt advanced process scheme, to ensure the processing accuracy. Design and manufacture special tools to ensure assembly quality.The promotion and application of the manufacturing process of this large extension box has a guidance and reference role for the manufacturing of similar boxes, stabilize quality and improve production efficiency.

Keywords: box; flange hole; welding; addition; assembling;process measures

0 引言

大型焊接箱體在工程机械、纺织行业等结构设计中应用普遍,其结构复杂、焊接应力集中、制造精度要求高。在纺织行业涤纶设备中,纤维牵伸机是化纤后处理生产线的主要单元机之一,纤维丝束经过安装在箱体上的牵伸热辊的拉伸作用,做定型处理。箱体是牵伸机的关键部件,是整机工作的运转和基座中心,结构特征属于典型的大型焊接箱体制造范畴。因此,保证箱体的组焊质量和轴承安装孔的制造精度,对辊体的运转稳定性至关重要。笔者所述箱体结构是不同型号牵伸机的典型代表,其加工工艺对同类箱体的制造具有指导和借鉴作用。近年来化纤市场的竞争日益激烈,提高化纤大型焊接箱体的加工质量,对工艺、设计提出更高的要求。只有制定合适的工艺方案,才能保证制造质量,稳定市场占有率。

1 产品工艺分析

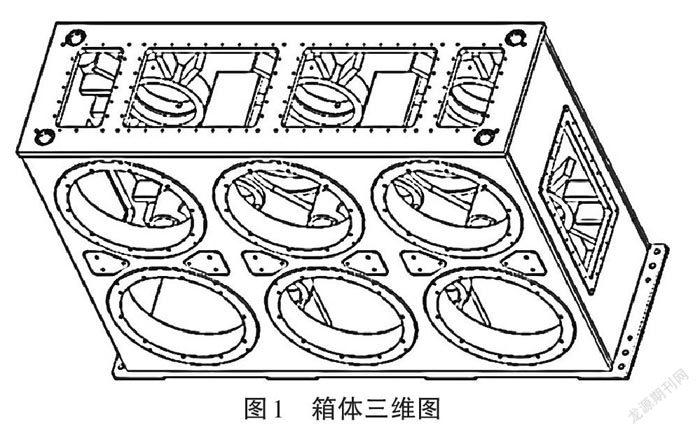

牵伸机主要有箱体和牵伸辊组成,箱体是本机的关键部件(见图1)。其结构复杂、体积大、重约8 t,内部安装多组传动齿轮,是整机的核心单元,加工质量影响牵伸辊的运转稳定性。箱体主要有前后墙板、左右侧板、上下顶底板、不同规格的法兰和轴套、众多固定筋板和连接横撑,约50种197个零件组焊成型。箱体焊接工作量大、应力集中不易释放是箱体直线度、平面度和前后墙板法兰同轴度焊接精度差的主要原因,也是箱体批量化加工质量不稳定的主要因素。

通过对箱体结构、制造工艺的分析和综合笔者公司设备加工能力,制造难点主要集中在箱体的焊接质量、前后墙板法兰孔、轴承安装孔的制造及装配精度,具体如下所述。

①箱体为厚板组焊结构,且内焊大规格法兰和众多筋板,焊接量大、结构紧凑,应力不易释放,平面度、垂直度、孔距尺寸精度不易保证。焊接质量要求高、工艺难度较大。

②箱体前后墙板上的法兰同轴度≤Φ0.08,法兰孔的公共基准轴线对水平基准面的平行度为0.05 mm,加工精度要求高,须制定合适的机加工艺保证孔位公差要求。

③箱体内部作业宽度≤600 mm,施焊空间不足,劳动强度高,优化加工顺序,采取先进的焊接方式和设备,提高作业环境和生产效率。

④辊体组件与箱体合配精度非常高,须制作专用安装工装,保证产品质量。

通过以上分析,可知大型箱体的制造难点主要体现在控制箱体的焊接变形,并在保证箱体各面法兰孔、轴承安装孔的同轴度的同时,提高装配质量和效率。为此,笔者通过在焊接、机加工、装配三方面采取了一系列工艺措施,来保证焊接质量和制造精度。

2 具体工艺措施

2.1 箱体焊接

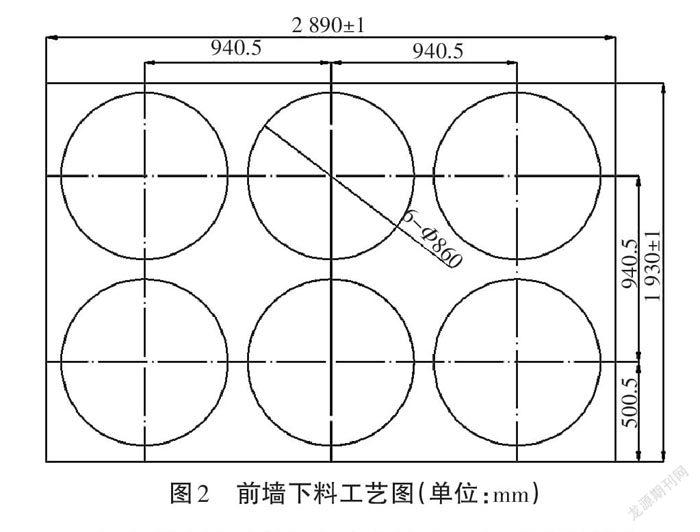

2.1.1 确定毛坯尺寸及焊前表面处理。对焊接出现的问题和焊接工艺分析后,控制焊接变形保证焊接精度,并从下料开始对箱体工艺进行控制优化。按工艺简图切割墙板(见图2)、底板、顶板、侧板,周边均割成不留量。墙板法兰孔心距适量放大,降低焊接应力导致尺寸的偏差。

众多筋板切割尺寸适当缩小,为后续焊接留有充分的施焊空间[1]。法兰及轴承座材料为20锻件,留有合适的焊后加工余量。墙板、顶底板、侧板,焊前抛磨氧化皮,刷洗表面油污,以防结合不牢固产生焊缝漏油。

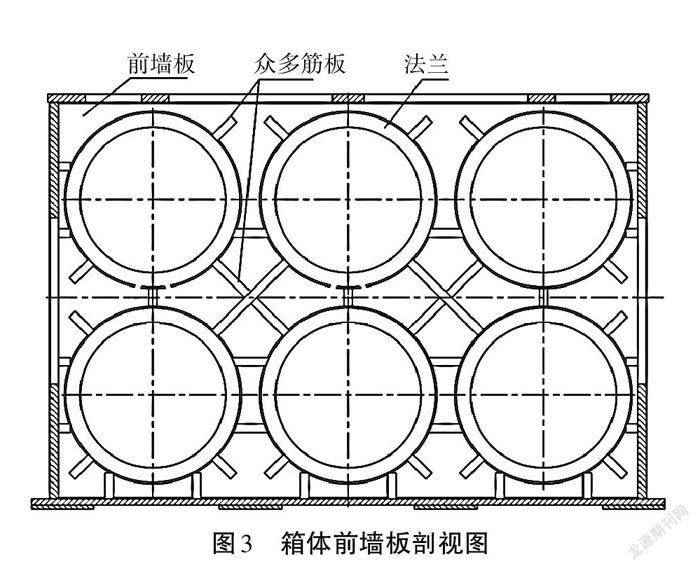

2.1.2 整体规划焊接顺序。首先,前墙板与大法兰(6件)组焊;随后,焊前墙板上众多筋板,校平前墙板结合件(见图3);然后,焊后墙板上不同孔径的法兰、轴承套及众多筋板,校平后墙板结合件;最后,按前墙板、顶板、两侧板、底板、后墙板的先后顺序,采取合适的焊接方式和摆焊工装组焊箱体。

2.1.3 关键焊接工序的控制。①法兰与墙板焊接时,先焊法兰孔坡口焊道(二氧化碳焊打底)、焊道填平坡口即可,然后在焊机接器人上焊法兰与墙板外焊道,焊后再次翻转墙板、二次焊法兰与墙板内焊道,并摆焊墙板内侧众多筋板,有效抵消焊接应力、降低焊接变形[2]。②焊接墙板上众多立筋时,注意筋板与法兰垂直焊缝暂不焊接,待一面墙板结合件焊完并在500 t油压机上校平后(平面度≤2 mm),再补焊筋板与法兰垂直焊缝,便于焊接应力的释放和墙板结合件平面的校平。③利用摆焊工装[3],精确定位摆焊尺寸。在线测量箱体相关焊接尺寸,控制偏差在合理范围内,及时修正保证后续加工余量。施焊过程中用焊烟净化器及时抽走焊接烟雾,净化工人作业环境。

2.1.4 机器人焊接工艺优化。机器人焊接技术在现代焊接生产中普遍应用,具有焊接质量稳定、焊道美观及焊接效率高的显著优点。在焊接箱体时,可大力推行机器人焊接技术,进一步优化焊接工艺。①法兰孔带坡口的一面与法兰用机器人焊接前须人工打底焊、坡口焊平,满足机器人焊接条件[4]。针对部分箱体在满足使用要求的情况下,可适当放大墙板、顶底板下料尺寸,使墙板、顶底板与侧板组焊时形成明显的角焊道,以便机器人施焊作业,保证机器人焊接质量。②经过多次焊接试验验证,焊接速度应控制在18 cm/min,焊头摆动宽度5 mm较为合适,焊道连续饱满,射线探伤无夹渣、气孔现象,焊接质量达到技术要求。

2.1.5 焊后处理工艺。箱体组焊完成后涂白粉、煤油试漏,保证焊接密封性能。焊后高温退火[5]、充分释放焊接应力,确保机加工前尺寸真实,机加后尺寸稳定不变。退火后冲砂处理,检查表面外观质量,补焊箱体外表面局部凹点,打磨所有焊道光滑无毛刺。

2.2 箱体机械加工

2.2.1 关键零件焊前机械加工工艺。孔轴合理的配合公差利于工件的顺利装配。墙板上的法兰安装孔按正公差掌握,法兰外圆按负公差加工,提高组焊零件的合配效率。同时各孔孔心距适量放大,有效抵消焊接應力带来的孔距收缩,为后续加工留有空间。粗精车两处法兰盖台阶外圆,法兰盖上2-Φ260G6内孔[6]与箱体轴承孔焊后同加工,保证同心度要求。

2.2.2 校正加工中心、划基准线。清理加工平台,箱体平放,校正两面墙板平面度。以箱体内挡为基准,划两墙板法兰面加工线及箱体中心线。然后将箱体立放,校正加工中心,划两面法兰孔、轴承孔加工基准线。划顶板、底板及两侧板上搭子面加工线。用激光投线仪校正箱体各面及孔加工线,打洋冲,做标记。选择合适的刀具[7],调整加工参数,空转对刀准备加工。

2.2.3 铣箱体各面。根据箱体装夹位置需要,放置等高垫铁、校水平或者自铣一刀等高垫铁平面,以底板为基准,箱体平放在工作台上,搞正压紧[8]。在数控落地式铣镗床上粗、精铣底板各搭子面,工作台旋转180°粗、精铣顶板,加工至总高。工作台旋转90°、粗精铣侧板窗口面,工作台旋转180°、粗精铣另一侧板窗口面,保证总长。箱体立放,粗铣前墙板各法兰平面和各搭子面。工作台旋转180°,粗精铣后墙板各法兰平面,再次回转180°精铣前墙板各法兰及搭子面,保证总宽。箱体各面及搭子面加工完成。

2.2.4 孔加工。粗镗前墙板上的法兰孔(从中间往两边镗),工作台旋转180°,粗镗后墙板上各法兰孔及轴承孔。精镗与法兰盖合配的2-Φ780H7法兰孔[9],法兰盖(2件)与后墙板法兰孔螺钉合配拧紧,同时粗镗、半精镗、精镗法兰盖上的4-Φ260G6孔、后墙板上的2-Φ260G6法兰孔与箱体内对应的6-Φ240G6轴承安装孔(图4为其中一组剖视图,共两组)。半精镗、精镗后墙板上其余的法兰孔和箱体内的轴承安装孔,钻攻各孔。工作台旋转180°,精镗前墙板上法兰孔,钻各孔、攻丝。参照基准线,检测各孔加工精度及孔心距偏差,达到图纸公差要求。

2.3 箱体装配

为了提高箱体与牵伸辊、齿轮的装配质量,该研究对装配工艺进行了优化,提高了生产效率,降低了劳动强度。

①对于牵伸辊在装配过程中,行车吊装有干涉、现有工装不方便的问题,采用对电动叉车进行改造,将叉车前面的铲子去除,设计新的装夹装置,使叉车盘纵向及径向均可移动,方便各类辊子的安装。采用牵伸辊装夹装置安装辊体可提高装配率,减少行车的使用,极大地提升了装配进度。

②针对装配流水线过长,后续工序只能等待前道工序安排完成后才能进行的问题,该研究将直线安装流程改为平行安装流程,其他部件的安装无须等箱体安装后再试装,通过专用工装模拟安装状态使其他部件与箱体同步进行试装。提高了装配效率,缩短了场地的占用和周转时间。

3 产品技术指标及应用

通过制定合理的下料方式,按下料工艺简图精准切割,给定合适的焊接收缩量,保证周边切割精度和孔的后续加工余量。优化焊接顺序,采取高效的焊接方法,编制合适的焊接参数,控制箱体的焊接变形,提高焊接效率和焊道质量,保证焊后箱体对角线尺寸误差≤1.5 mm。选取合适的加工设备、装夹方式、镗铣顺序,保证法兰同轴度≤Φ0.08,法兰孔的公共基准轴线对水平基准面的平行度为0.05 mm,达到了预期技术指标。工装的设计应用解决了装配中零件的干涉问题和工序中等待时间过长的现象,保证了装配质量,提高了生产效率。

统筹协调、合理安排生产顺序,及时解决出现的问题,不断完善加工工艺,最终完成了大型涤纶箱体的加工制造,使批量化加工质量稳定。推广应用该大型牵伸机箱体的制造工艺,对同类零件的加工具有指导和借鉴意义。建议纳入相关企业工艺标准化技术文件,提高工艺技术的指导作用,丰富相关企业在制造大型箱体方面的加工经验,提升其在高技术、关键领域的制造水平。

参考文献:

[1] 中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,1992.

[2] 曾乐主.现代焊接技術手册[M].上海:上海科学技术出版社,1993.

[3] 劳动部.冷作工艺学[M].北京:中国劳动出版社,1996.

[4] 雷世明.焊接方法与设备[M].北京:机械工业出版社,2006.

[5] 中国机械工程学会热处理学会.热处理手册[M].4版.北京:机械工业出版社,2008.

[6] 吴宗泽.机械设计准则与实例[M].北京:机械工业出版社,2006.

[7] 金属加工杂志社,哈尔滨理工大学.数控刀具选用指南[M].北京:机械工业出版社,2014.

[8] 濮良贵,纪名刚.机械设计[M].8版.北京:高等教育出版社,2006.

[9] 张琳娜,赵凤霞,李晓沛.简明公差标准应用手册[M].上海:上海科学技术出版社,2010.