干熄焦炉冷却段用新型耐磨砖的研制与应用

闫 涛 徐国涛 盛军波 王大春 王希波 秦建涛 许 堃 王远超

1)山东耐材集团鲁耐窑业有限公司 山东淄博255200

2)宝钢股份中央研究院 湖北武汉430080

3)武汉平煤武钢联合焦化公司 湖北武汉430080

20世纪80年代,宝钢从日本引进的干熄焦炉炉容较小,温度不高,冷却段耐火材料采用致密黏土砖[1-2]。随着炉容及处理量的扩大,冷却段内壁损坏速率加大,开始选用B级莫来石砖[2-3],要求其常温耐压强度≥85 MPa,显气孔率≤17%,体积密度≥2.45 g·cm-3,荷重软化温度T2≥1 500℃,热震(水冷循环)22次以上无剥落[2]。在砌筑方式上,国内干熄焦炉冷却段多采用B级莫来石砖与黏土砖咬合砌筑,一般使用寿命为3~5 a;但在冷却7 m焦炉或7.63 m焦炉生产的焦炭时,由于焦炭强度和硬度增大,干熄焦炉冷却段寿命有所降低[3-5],大修时间为70~85 d,停炉检修对炼铁生产影响较大,因此有必要研制干熄焦炉冷却段用新型耐磨砖。

在本工作中,在原用B级莫来石砖的基础上,通过调整骨料粒度级配、加入SiC粉和红柱石微粉等研制了新型耐磨砖,并介绍了其在140 t·h-1干熄焦炉上的实际应用。

1 试验

1.1 原料

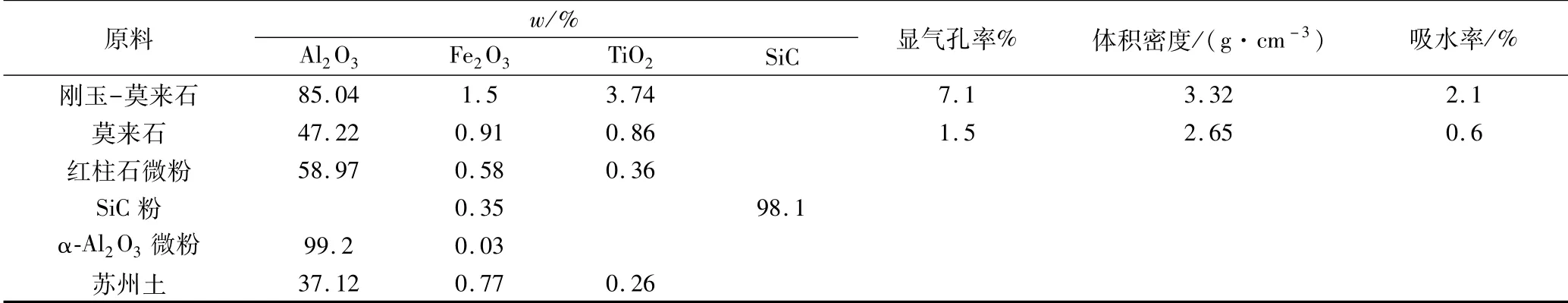

试验原料有:粒度5~3、3~1和≤1 mm的刚玉-莫来石,粒度3~1、≤1 mm的莫来石,d50=5μm的α-Al2O3微粉,d50=10μm 的红柱石微粉,粒度≤0.053 mm(280目)的SiC粉,单质类添加剂,苏州土,树脂类结合剂。主要原料的理化性能见表1。

表1 主要原料的理化性能

1.2 试样制备与检测

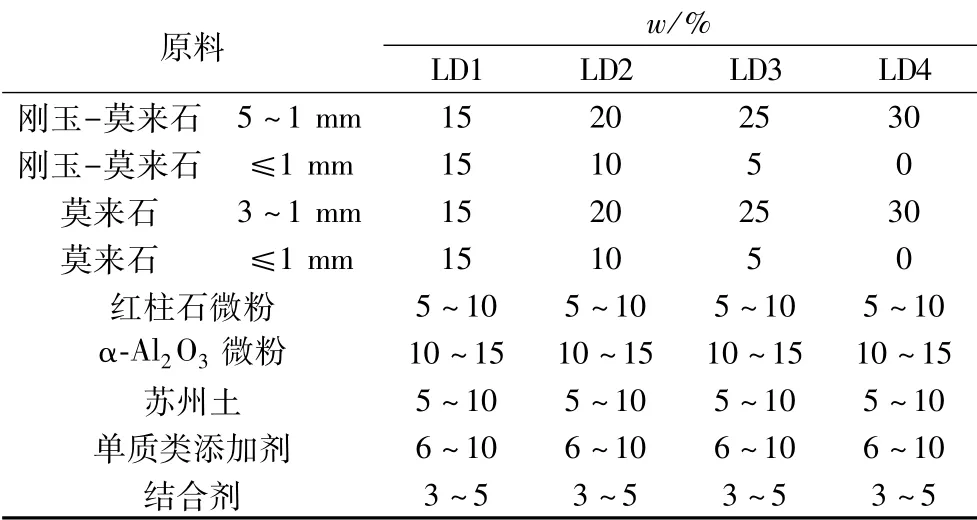

设计了粒度级配不同的四种试验配方LD1、LD2、LD3、LD4,见表2;并在配方LD3基础上设计了添加不同量(外加质量分数分别为9%、11%、13%、15%)SiC粉的四种试验配方SC1、SC2、SC3、SC4。

表2 试验配方

按设计配方称取原料。将粉料混合均匀制成预混合粉。将骨料加入搅拌锅中混合均匀,加入干料质量3% ~5%的结合剂搅拌均匀,再加入预混合粉搅拌均匀。称取276 g混好的料放入内径φ50 mm的模具中,在YA-2000C型电液式压力试验机上以170 kN压力成型为φ50 mm×50 mm的样坯。自然放置24 h后,在110℃烘干24 h,然后分别在1 000和1 500℃保温3 h烧成,最后随炉冷却至室温。

按相关标准检测烘干和不同温度烧成后试样的显气孔率(GB/T 2997—2015)和常温耐压强度(GB/T 2997—2015)。

1.3 结果与分析

1.3.1 骨料粒度级配对致密度和强度的影响

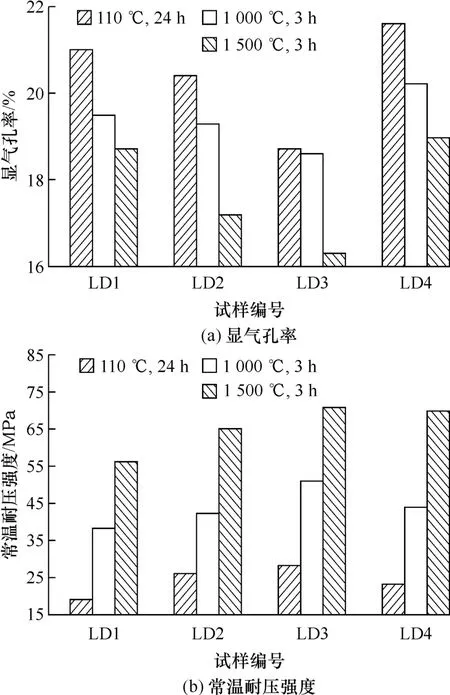

不同骨料粒度级配试样经不同温度处理后的显气孔率和常温耐压强度见图1。

图1 不同骨料粒度级配试样经不同温度处理后的显气孔率和常温耐压强度

由图1可以看出:随着5~3和3~1 mm的大颗粒骨料加入量的增多,烘干及不同温度烧成后试样的显气孔率呈先减小后增大的变化趋势,常温耐压强度则呈先增大后减小的变化趋势,拐点均在大颗粒骨料加入量为50%(w)处(试样LD3)。大颗粒骨料加入量相同时,试样的显气孔率按110℃烘干、1 000℃烧成、1 500℃烧成的顺序减小,常温耐压强度则按110℃烘干、1 000℃烧成、1 500℃烧成的顺序增大。

骨料作为耐火材料的“骨架”,其粒度级配对材料堆积密度和成型致密度起主导作用;在骨料粒度级配一定时,粉料的添加量在试样成型和烧成后仍能足够填充骨料“骨架”内的孔隙并适量富余,才能将骨料包裹和结合在一起,使烧后试样达到应有的致密度和强度。大颗粒骨料加入量为50%(w)的试样LD3的致密度和强度达到最大的原因,可能就是因为其骨料的粒度级配和粉料的添加量均达到相对最佳。1.3.2 SiC粉加入量对致密度和强度的影响

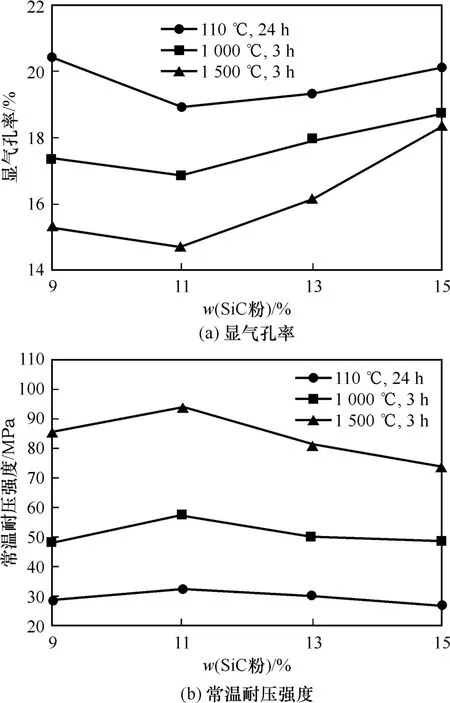

SiC粉加入量对烘干及不同温度烧成后试样显气孔率和常温耐压强度的影响见图2。

图2 SiC粉加入量对烘干及不同温度烧成后试样显气孔率和常温耐压强度的影响

由图2可以看出:随着SiC粉加入量的增多,烘干及不同温度烧成后试样的显气孔率呈先减小后增大的变化趋势,常温耐压强度则呈先增大后减小的变化趋势,拐点均在加入量为11%(w)处。SiC粉加入量相同时,试样的显气孔率按110℃烘干、1 000℃烧成、1 500℃烧成的顺序减小,常温耐压强度则按110℃烘干、1 000℃烧成、1 500℃烧成的顺序增大。这可能是因为,加入11%(w)的≤0.053 mm(280目)的SiC粉优化了整个试样的粒度配比,使试样达到最佳的紧密堆积;过少或过多都偏离最佳粒度配比和紧密堆积。

2 应用

2.1 新型耐磨砖与B级莫来石砖的性能比较

按照研制试验的结果对配方进行优化,然后半工业化生产了新型耐磨砖K1:准确称量原料。先将细粉预先混合制成混合粉。在底转式高效混练机上,先加入粗、中颗粒料混合2~3 min,再加入树脂,最后加入混合粉,有效混练时间12 min。采用500 t压机,以150~200 N·mm-2的压力冲击成型为230 mm×114 mm×65 mm的标型砖坯,控制湿坯的体积密度≥2.8 g·cm-3,显气孔率≤14%。将砖坯在隧道干燥器内干燥,控制入口温度为50~70℃,出口温度为130~150℃,干燥时间不少于48 h,干燥后残余水分不大于0.5%(w)。最后在隧道窑中于>1 300℃保温8~10 h条件下烧成。

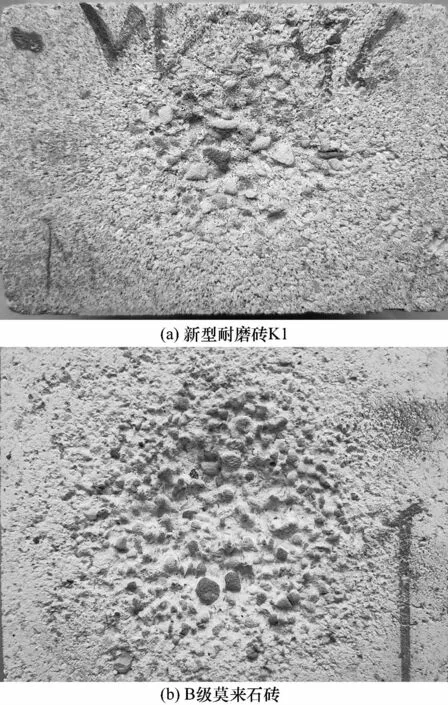

经检测,新型耐磨砖K1与原用B级莫来石砖的性能指标对比见表3,耐磨试验后的照片对比见图3。可以看出:半工业化生产的新型耐磨砖K1的致密度、强度、耐磨性和荷重软化温度T2都高于B级莫来石砖的。因此,决定采用新型耐磨砖K1作为干熄焦炉冷却段的工业应用材料。

表3 新型耐磨砖K1与B级莫来石砖的性能指标对比

图3 新型耐磨砖K1和B级莫来石砖耐磨试验后的照片

2.2 应用效果

2014年4月,经过焦化公司与相关单位协商,生产了60 t新型耐磨砖K1,用于某140 t·h干熄焦炉冷却段,与黏土砖交替砌筑,2014年5月烘烤后投入使用。正常运行后,现场跟踪测量的数据显示:采用研制的新型耐磨砖K1的冷却段部位,开炉后的热交换率、耐磨损效果均优于之前采用的材料;冷却段温度均匀,上下不同测温点的温差低于10℃,应用效果良好。

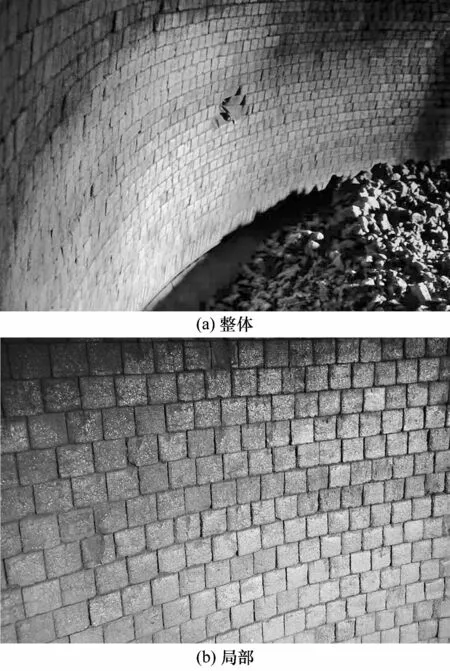

研制的新型耐磨砖K1在140 t·h-1干熄焦炉冷却段使用7 a后停炉大修时的照片见图4。

图4 新型耐磨砖K1在冷却段使用7 a后的照片

由图4可以看出:冷却段炉衬表面光洁平整,无过度侵蚀和明显砖缝,上下部位侵蚀情况基本均匀,侵蚀量少,检修人孔残砖还有较大的残余量。经过相关专业人员分析后,决定此次大修不拆除冷却段,将局部破损部位修补后继续投入使用,原定55 d检修周期大幅度缩短;预计该冷却段炉衬能使用10 a以上。

3 结语

(1)在分析原用B级莫来石砖的基础上,通过调整颗粒级配、加入SiC粉和红柱石微粉等研制了干熄焦炉冷却段用新型耐磨砖,其耐压强度为160 MPa,磨损量仅为1.92 cm3,均优于原用B级莫来石砖的。

(2)在140 t·h-1干熄焦炉冷却段使用7 a,炉衬表面仍然光洁平整,侵蚀量较小;预计该冷却段炉衬能使用10 a以上。