考虑仪表板声腔的汽车防火墙总成声传递特性研究

胡杰宏,潘殿龙,潘作峰,汤乐超,陈 曦,李登山

(1.中国第一汽车集团有限公司研发总院NVH研究所,长春130011;2.汽车振动噪声与安全控制综合技术国家重点实验室,长春130011)

汽车防火墙总成主要包括防火墙隔声垫、前围钣金、前围挡板衬垫、过孔护套等,其声传递特性对于减弱前机舱噪声向乘员舱的传递至关重要,是声学包开发的关键总成之一,同时也是影响整车声学包重量的重要因素。汽车的重量直接影响其续航里程、行驶能耗、安全等方面的性能,汽车轻量化已成为当前汽车工业发展的主要趋势[1-3]。国内外学者对防火墙总成声传递特性测试、计算和轻量化方法进行了大量研究。

杨洋等[4-5]制定了一种防火墙总成隔声量试验室测试方法,并通过防火墙总成隔声量测试,识别出转向机构、空调鼓风机及转向机防尘罩安装位置为隔声薄弱部位。赵立杰等[6]根据隔声量经验公式提出了一种基于厚度分布的汽车前围隔声计算方法。姜东明等[7]建立了基于FE-SEA 法的防火墙总成插入损失计算方法。邓江华[8]分析了前围挡板衬垫结构形式、覆盖率、防火墙总成泄漏水平对防火墙隔声性能的影响,并通过防火墙隔声量试验,得出了面密度大的前围挡板衬垫在实际状态下并不一定效果就好的结论。

Moritz 等[9]通过对大量不同材料进行隔声性能的测试,选取了隔声性能-重量比大的材料,在不减弱内前围隔声性能的条件下减轻前围挡板衬垫的质量;Zhang等[10]设计了由软硬层毛毡组成的前围挡板衬垫,利用其吸隔声综合性能优势达到轻量化的目的;罗竹辉等[11]定义隔声效率为隔声增加量与质量增加量(或面密度增加量)之比,用来研究新方案较基准方案的效率值,选择效率最高的方案从而实现轻量化;邓江华等[12]针对电动车,基于前围挡板衬垫插入损失可接受,提出用一种用软硬层毛毡代替传统重层的前围挡板衬垫方案,达成轻量化要求。

综上,国内外学者对防火墙总成声传递特性的研究主要集中在防火墙总成本体隔声性能,基于材料插入损失、前围挡板衬垫插入损失或防火墙总成隔声量不变差的前提,通过调整吸声层和隔声层材料参数和几何参数实现轻量化。

实际前机舱噪声透过防火墙总成首先传递到仪表板和防火墙形成的声腔,再透过仪表板传递到乘客舱。仪表板声腔声压的大小决定了前机舱噪声对乘客舱的影响。针对防火墙总成本体隔声特性的研究只考虑了前机舱噪声透过防火墙总成的声音能量,没有充分考虑仪表板声腔内吸声性能对进入到仪表板声腔声音能量的耗散作用。

本文综合考虑防火墙总成隔声和仪表板声腔吸声性能,研究仪表板声腔声压大小的影响因素,在某电动车前围挡板衬垫优化过程中,基于研究结论,提出一种新的前围挡板衬垫方案并进行了试验验证,结果表明新方案具有多方面优势。

1 仪表板声腔降噪原理

根据声学理论,封闭空间内距点声源为r处的点的直达声声压级为:

反射声声压级为:

总声压级为:

式中:Lw为点声源声功率级,Q为声源指向性因数,R为房间常数,与封闭空间结构尺寸及声学处理相关。

式中:S为封闭空间表面积为等效吸声系数,Si和αi分别为封闭空间内局部面积和局部面积对应的吸声系数。

对于仪表板声腔,可以把透过防火墙总成的噪声离散成无数个点声源,声腔特定点处的声压为上述所有离散点声源对该点的直达声和反射声的叠加。对特定仪表板声腔内特定点,Q为常数,直达声Ld与点声源声功率级相关,各离散点声源声功率级由透过防火墙总成的声音能量决定。对于整车,一旦动力总成确定,其噪声辐射水平就确定下来,透过防火墙总成的声音能量主要由防火墙总成隔声特性决定。

仪表板声腔反射声与仪表板声腔房间常数R相关,由式(4)和式(5)可知,R与封闭空间内的吸声性能有关。对于整车,一旦仪表板总成结构确定,房间常数主要与仪表板声腔边界声学处理相关。

理想状态下要降低仪表板声腔声压,需要降低直达声和反射声,既需要提升防火墙总成的隔声特性,也需要提升仪表板声腔的吸声能力。

2 防火墙总成隔声特性分析

2.1 隔声原理

材料或部件一侧的入射声能量与另一侧的透射声能量的差值就是该材料或部件的隔声量。对单层材料,当不考虑材料的第一共振频率和临界吻合频率时,基于隔声量公式假设,由透声系数的定义及平面声波理论,可导出单层材料的隔声量简化计算公式为[13]:

式中:m为隔声材料面密度,f为频率。在汽车设计中可通过增加钣金件厚度、提高内饰件面密度等方式来提高整车隔声性能,如防火墙钣金厚度由0.8 mm 提高至1.0 mm,前围挡板衬垫重层面密度由4 000 g/m2提高为6 500 g/m2等。

根据式(6)可知,对于单层板隔声,面密度增加一倍,隔声量增加约6 dB,性价比较低,汽车防火墙总成一般采用“吸声软层+钣金+吸声软层+隔声重层”结构,声波在透射过程中在钣金和隔声重层之间多次反射,吸声软层对声能的衰减增强,透射损失更大,隔声量会明显高于同等面密度的单层隔声结构。

2.2 防火墙总成隔声性能统计能量模型

典型防火墙总成断面结构示意图如图1 所示,从前机舱到车内方向依次是外前围挡板衬垫、前围钣金、前围挡板衬垫,其中前围挡板衬垫又主要由吸声层和隔声层构成,部分车型在重层后部继续增加一层吸声材料(此结构需要较大布置空间),也有少数车型采用软硬毛毡结构。此外,在衬垫和钣金上会开有一些过孔,过孔用橡胶护套密封。

图1 防火墙总成断面结构示意图

根据上述防火墙总成结构特征和某车型前围总成的结构参数,建立防火墙总成隔声分析简化统计能量模型,模型中各部分主要参数如表1所示。

表1 防火墙总成统计能量模型主要参数

2.3 重层对防火墙总成隔声特性影响分析

为研究前围挡板衬垫重层对防火墙总成隔声特性影响,将前围挡板衬垫吸声层定义为30 mm毛毡,根据常用重层面密度,并考虑没有重层这一极端情况,建立表2 所示4 种不同重层前围挡板衬垫方案,把参数代入2.2节所述模型中,得到防火墙总成隔声曲线如图2所示。

表2 不同面密度重层前围挡板衬垫

由图2中前三个方案隔声曲线可知,在表2所述方案中,前围挡板衬垫重层面密度影响防火墙总成低频隔声量,随着面密度的持续减小,影响范围向高频扩散,800 Hz 以上防火墙总成隔声量随前围挡板衬垫重层面密度变化很小;如果想增加800 Hz以上隔声量,单纯增加内前围垫重层面密度已经不起作用。对比方案四和前三个方案隔声曲线可知,取消重层,防火墙总成4 000 Hz以下隔声均会变差。

图2 不同面密度重层前围挡板衬垫防火墙总成隔声曲线表

2.4 吸声层对防火墙总成隔声特性影响分析

吸声层决定了声音在钣金和内衬垫重层之间的能量耗散,为研究前围挡板衬垫吸声层对防火墙总成隔声特性的影响,定义前围挡板衬垫重层密度为6.5 kg/m2,根据常用吸声层厚度,并考虑没有吸声层这一极端情况,建立表3所示4种不同吸声层前围挡板衬垫方案,把参数代入2.2 节所述模型中,得到防火墙总成隔声量如图3所示。

图3 不同厚度吸声层前围挡板衬垫防火墙总成隔声曲线

由图3 中前三条曲线可知,在表3 所述方案中,前围挡板衬垫吸声层厚度对防火墙总成隔声性能影响与重层面密度类似,对防火墙总成630 Hz以下隔声量影响较大;如果想增加630 Hz 以上隔声量,单纯增加内前围吸声层厚度效果有限。对比方案八和方案五至方案七隔声曲线可知,有无吸声层对防火墙总成隔声性能影响较大,吸声层对提升防火墙总成隔声性能至关重要。

2.5 过孔护套对防火墙总成隔声特性影响分析

过孔橡胶护套处通常为隔声薄弱部位,为研究护套对防火墙总成隔声特性影响,在表3 中方案五的基础上,把单层橡胶护套改为双层橡胶护套,定义为方案九,把参数代入2.2 节所述模型中,对比方案五和方案九防火墙总成隔声曲线如图4所示。

图4 不同过孔护套结构防火墙隔声曲线

由图4 可知,采用双层橡胶护套使防火墙总成隔声量在1 000 Hz 以上得到明显提升,说明采用单层橡胶护套的防火墙总成时,1 000 Hz 以上声音能量主要是从护套处透过。为提升高频隔声量,应采用双层橡胶护套等措施提升过孔处的隔声量。这也解释了2.3 节中方案一至方案三、2.4 节中方案五至方案七防火墙总成隔声曲线为什么在1 000 Hz以后基本一致。

理论上可以通过增加护套厚度、采用多层隔声结构等提高护套隔声能力,使其不再是防火墙总成的隔声薄弱部位。实际上,受布置空间、成本、工艺等因素限制,很难把过孔护套隔声性能提升到与防火墙其他区域相当,过孔处为隔声薄弱区域这一状态很难彻底改变。

3 仪表板声腔声压分析

3.1 仪表板声腔吸声降噪原理

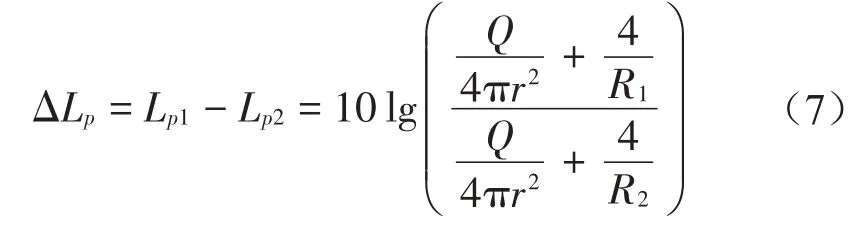

在声源不变的情况下,设R1和R2分别为封闭空间内加强吸声前后的房间常数,两种状态下声压级差反应了加强吸声前后的降噪效果,根据式(3)可得两种状态下降噪效果为:

当某点远离声源时,ΔLp近似为:

对于特定封闭空间,原状态的等效吸声系数为一固定常数,由式(9)可知,封闭空间内采取吸声措施后等效吸声系数越大,吸声降噪效果越明显。比如,吸声处理前封闭空间等效吸声系数为0.05,吸声处理后有六分之一的表面积吸声系数从0.05提升到0.9,则处理后等效吸声系数为0.19,根据式(9),吸声处理能降低封闭空间声压级约6 dB。

增加仪表板声腔吸声能力能降低声腔内声压级。增加仪表板声腔吸声能力有两种途径,一种是在仪表板声腔内额外增加吸声材料,一种是优化现有仪表板内部件结构,增强其对仪表板声腔的吸声能力。前一种方式会带来成本及重量的增加,同时受到布置空间的限制,下文主要研究通过第二种方式来提升仪表板声腔吸声能力。

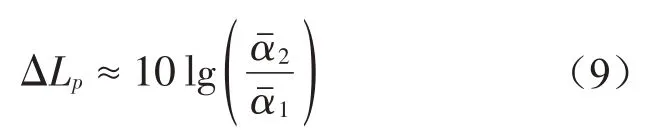

仪表板声腔边界主要由仪表板及前围挡板衬垫构成,仪表板一般为PP塑料板,吸声能力很弱,对于大多数采用软层和EVA重层结构的前围挡板衬垫,虽然软层吸声能力很强,但是其表面重层会影响仪表板声腔的吸声性能。某前围挡板衬垫面向仪表板声腔一侧有无重层时吸声系数阻抗管测试结果如图5所示。

图5 有无重层前围挡板衬垫吸声系数

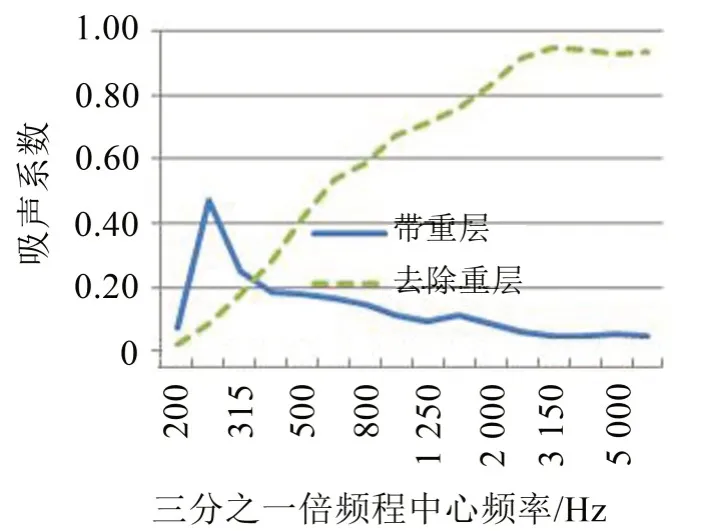

为分析前围挡板衬垫吸声系数对仪表板声腔声压影响,假设重层取消后声源不变。根据某车型仪表板声腔尺寸,取前围挡板衬垫面积占整个声腔表面积约五分之一,除前围挡板衬垫外,其他位置处吸声系数忽略不计。把图5所示两组吸声系数代入式(5)、式(9)可得去除重层后降噪效果如图6所示。

由图6可知,去除前围挡板衬垫重层,400 Hz以下噪声会略有所增加,400 Hz 以上噪声下降幅度随频率增加而增大,3 000 Hz以上降噪效果趋于稳定。

图6 无重层前围挡板衬垫降噪效果

3.2 仪表板声腔简化统计能量模型

3.1 节中没有考虑重层对隔声的影响。重层导致前围挡板衬垫对仪表板声腔吸声能力减弱,不利于反射声的降低。如减薄或取消重层,前围挡板衬垫对仪表板声腔吸声能力增强,反射声会减小,但防火墙总成隔声能力会变弱,直达声会增加。为综合分析前围挡板衬垫吸隔声性能对仪表板声腔声压影响,建立前机舱到仪表板声腔声传递简化统计能量模型。

图7为前机舱到仪表板声腔的声音传递统计能量模型示意图。图中前围挡板衬垫面向仪表板一侧的吸声性能决定了其对仪表板声腔的吸声能力。

图7 仪表板声腔统计能量模型示意图

3.3 重层对仪表板声腔声压影响分析

把表1 中各方案参数代入到3.2 节所述的模型中,在前机舱声腔施加1 Pa声压载荷,计算仪表板声腔声压响应如图8所示。

图8 不同隔声层仪表板声腔声压

图8 表明,随着前围挡板衬垫重层面密度的减小,仪表板声腔中低频段声压逐渐降低;随着重层面密度的持续减小,声压降低的频率范围向高频扩展。这与2.3节中分析结论不一致,这主要是因为减小重层面密度,前围挡板衬垫吸声系数会增大,仪表板内声腔反射声减小的幅度大于透射声增加的幅度。

由图8还可知,去除重层,仪表板声腔中高频噪声明显下降,这主要是因为取消重层,前围挡板衬垫对仪表板声腔的中高频吸声能力增强,仪表板内声腔能量消耗的增加量远远大于取消重层带来的声音能量输入的增加量。对比图8中方案一和方案四曲线可知,其降噪效果变化趋势与3.1节中分析类似。

前围挡板衬垫重层的存在减弱了其对仪表板声腔的吸声能力,在一定条件下取消隔声重层能够增加仪表板声腔吸声量,降低仪表板声腔中高频声压,减少仪表板声腔声音能量向乘员舱的输入。

3.4 吸声层对仪表板声腔声压影响分析

由第1 节和3.1 节可知前围挡板衬垫吸声量的大小影响仪表板声腔声压,前围挡板衬垫吸声量大小与吸声层厚度相关,考虑不同厚度吸声棉毛毡作用下仪表板声腔声压大小。前围挡板衬垫方案如表4所示,无重层结构,计算结果如图9所示。

表4 无重层不同厚度吸声层前围挡板衬垫

图9 无重层不同厚度吸声层仪表板声腔声压

图9 表明,前围挡板衬垫对仪表板声腔声压影响很大,增加吸声棉厚度能有效降低中低频声压,随着频率的增加,增加吸声棉厚度对仪表板声腔声压的影响越来越小。这主要是因为吸声棉中低频吸声系数会随着吸声层厚度的增加而增加,一定厚度下吸声层高频段吸声系数已经达到上限,即使增加吸声层厚度,高频吸声系数也基本不变。

为了简化分析,3.3 节和3.4 节分析中视仪表板声腔为一个独立空腔,没有考虑仪表板内其他结构吸声、隔声和仪表板声腔边缘漏声对仪表板声腔的影响,考虑到上述因素,不同衬垫方案下仪表板声腔实际吸声性能相对变化比上述分析结果要小,内部声压差别也不会如上述分析中那么大,可以通过建立整车SEA 模型或通过实际测试得到更精确的结果。

4 某电动车前围挡板衬垫优化分析

电动汽车相对于传统内燃机车,前机舱内低频噪声降低很多,电驱高阶噪声较明显,频率一般较高。从机舱声源频率特征及能量分布角度考虑,对电动汽车防火墙总成低频隔声要求可以适当放宽,对防火墙总成高频声传递特性要求更加严苛。

某电动车前围挡板衬垫借用传统车型,为6.5 kg/m2EPDM+25 mmPUR发泡,面临着重量、VOC控制等压力。由2.3 节可知,重层面密度对630 Hz 以上防火墙总成隔声量影响较小;由3.3 节可知,去除重层,仪表板声腔中高频声压会减小;由3.4节可知,取消前围挡板衬垫重层后增加吸声层厚度能降低仪表板声腔低频声压。综上,考虑采用纯吸声材料结构的前围挡板衬垫,为兼顾前围挡板衬垫低频隔吸声性能,增加前围挡板衬垫部分区域纯吸声棉厚度。

为验证新方案中前围挡板衬垫实际效果,试制轻量化样件并进行实车验证。从材料库中选择一种厚度60 mm 的吸声材料,试制成型后样件平均厚度为30 mm。两种前围挡板衬垫主要参数如表5所示。

表5 某电动车两种前围挡板衬垫

根据3.2 节可知,采用新方案中前围挡板衬垫,仪表板声腔声压会降低,理论上前机舱传递至驾驶员耳旁的噪声也会减少。

前机舱到驾驶员耳旁声传函代表了汽车前机舱噪声到驾驶员耳旁的传递特性,也表征了防火墙总成对前机舱噪声的隔声性能。分别安装两种衬垫,在前机舱电驱总成周边布置麦克风,在驾驶员耳旁布置体积声源,测试体积声源到麦克风的传递函数,得到前机舱到驾驶员耳旁声传函曲线如图10所示。

图10 两种衬垫工况下前机舱到驾驶员耳旁声传函

图10 表明,采用纯吸声棉前围挡板衬垫时,前机舱到驾驶员耳旁声传函在低频段(小于630 Hz)比采用传统前围挡板衬垫约差1 dB,在其余频段优于传统前围挡板衬垫1 dB~4 dB。

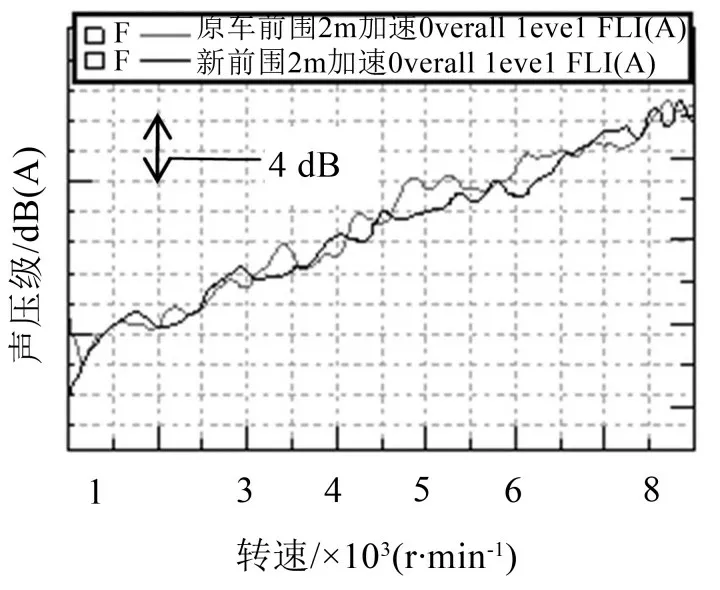

安装两种前围衬垫进行整车道路噪声试验,在沥青路面车辆以60 km/h、120 km/h 匀速行驶,采用轻量化的新衬垫,驾驶员内耳总声压级降低1.4 dB(A);在60 km/h、120 km/h工况下车内噪声三分之一倍频程频谱、加速过程中总声压级及48阶噪声如图11至图16所示,可知,对于该电动车,采用纯吸声棉前围挡板衬垫方案,匀速和加速工况下噪声总值较原来采用“重层+吸声层”前围衬垫方案有一定降低,匀速频谱和加速48阶噪声显示高频噪声降低,符合预期。

图11 60 km/h工况下噪声频谱

图12 120 km/h工况下噪声频谱

图13 1 m/s2加速工况下噪声总值

图14 2 m/s2加速工况下噪声总值

图15 1 m/s2加速工况下电机48阶噪声

图16 2 m/s2加速工况下电机48阶噪声

纯吸声棉前围挡板衬垫方案除了使NVH 性能较好以外,还能较传统衬垫减重约72%,且因为取消了胶皮重层、毛毡与胶皮之间的黏结剂,其对整车VOC及成本的控制均有帮助。

5 结语

本文通过理论分析和仿真模型研究了仪表板声腔噪声影响因素,提出了一种新的电动车前围挡板衬垫轻量化方案,并进行了试验验证,得到以下结论:

(1)进行防火墙总成隔声设计时,考虑过在孔护套、前围挡板衬垫覆盖率一定的情况下,调整面密度只能改变防火墙低频段隔声量,提升面密度只能略微增加500 Hz 以下隔声量。过孔处橡胶护套是高频隔声薄弱环节,应该优先采用双层橡胶护套。

(2)对于“重层+吸声层”前围挡板衬垫而言,虽然重层能增加从机舱到仪表板内部低频隔声能力,但考虑到仪表板声腔吸声性能会因为重层产生损失,重层对隔绝从前机舱经仪表板声腔到乘客舱的中高频噪声反而不利。

(3)对于纯电动车,综合考虑仪表板声腔声音能量耗散、前机舱声音频率分布特征等因素,可以采用纯吸声材料前围挡板衬垫代替传统的“重层+吸声层”前围挡板衬垫,实现轻量化设计,且有助于NVH性能提升和车内VOC控制。

(5)对于传统吸隔声前围挡板衬垫,可以采用在重层外侧、仪表板内侧、三箱表面、仪表板风道表面等位置增加一层吸声材料等方式增加仪表板声腔吸声量,优化整车状态下防火墙声传递效果。

前机舱到车内的声传递路径很复杂,除了所研究的“前机舱-防火墙-仪表板声腔-仪表板”这一路径外,还有其他路径,且存在挡板衬垫贴合性、仪表板不完全密封、仪表板内部附件的反射和吸声等影响声传递性能的因素。未来可考虑建立详细的整车SEA模型,考虑上述复杂因素,提升防火墙总成声传递特性的计算精度,实现正向开发与最优设计。