西部矿区厚基岩特大采高工作面导水裂隙带发育特征

张村任赵鹏韩鹏华何祥陈见行郭亮

1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.国家能源集团有限责任公司煤炭开采水资源保护与利用国家重点实验室,北京 100011;3.安徽理工大学矿业工程学院,安徽淮南 232000

随着我国东部煤炭资源的逐渐枯竭,煤炭开发重心已经向西部矿区(晋、陕、蒙、宁、甘、新)转移。西部矿区具有储量大、煤质优良、煤层埋藏浅、地质构造简单、煤层平坦等特点,高强度开采已成为西部矿区的主要开采方式。但高强度开采造成了覆岩和地表的严重破坏,部分矿区甚至出现覆岩裂隙贯通地表,导致突水、溃沙等事故,严重威胁着矿井生产安全,对地表生态也造成恶劣影响[1-4]。因此,如何全面掌握开采煤层覆岩损伤情况、有效预测导水裂隙带高度和形态,是确保矿井安全生产、保护矿区生态环境的研究重点。

导水裂隙带高度是反映覆岩损伤程度的重要指标之一,同时也是防治矿井突水、溃沙的常用指标,其主要受采煤工艺、面长、推进速度、采深、采高、硬岩比例系数、倾角、岩层结构等因素的影响[5-8]。导水裂隙带高度的预测主要依据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》(简称“三下”规程)中的经验公式,但“三下”规程仅基于采高和岩性两参量进行预测[9],很难适用于西部矿区。因此,众多学者针对西部矿区导水裂隙带高度预测进行了大量研究。文献[10-14]通过收集我国煤矿导水裂隙带大量实测数据,利用数理统计回归分析方法,推导出针对不同开采条件下的经验公式。王云广等[15]论述了高强度开采覆岩的破坏变形特征及其区域环境影响,给出了高强度开采覆岩“两带”高度计算公式。黄万朋等[16]分析了覆岩结构及其运动特征,提出了基于覆岩组合结构与岩层拉伸变形的计算导水裂隙带高度预计方法。此外,主关键层的层位与结构是影响导水裂隙带高度的决定因素,许家林[17]、王连国[18]、王志强[19]、王晓振[20]、吴锋锋[21]等分别以关键层理论为基础建立了不同导水裂隙带高度判定方法。随着计算机技术的发展,数值模拟逐渐成为实验室研究的主要手段。何祥等[22]提出了损伤比的概念,通过FLAC3D模拟对比了导水裂隙带与损伤比在开采过程中的变化趋势,给出了上湾矿12401 工作面合理的参数选择,从源头上减缓高强度开采对覆岩及地表的影响。郝宪杰等[23]基于室内实验对岩体进行了破裂度(RFD)阈值划分并构建相似模型和数值模型,认为RFD 指标可以很好地评测神东典型浅埋条件下采动裂隙带的发育特征。李全生等[24]基于Hoek-Brown 准则,以实验数据为基础确定了乌兰木伦矿的岩体力学参数,并运用FLAC3D研究了煤层开采引起的覆岩破坏特征。朱广安等[25]利用FLAC3D对采空区的全压实过程进行了模拟,论述了开采过程中“两带”的发育规律。导水裂隙带现场实测方法主要有钻孔冲洗液漏失量法、钻孔电视、电法探测等。文献[26-29]采用现场实测和工程对比等方法,说明钻孔冲洗液漏失量和钻孔彩色电视法两种传统手段仍是目前最为可靠的技术手段。除了导水裂隙带高度,其发育形状也是反映上覆岩层损伤程度的重要指标。“三下”规程[9]基于大量钻孔实测数据,认为导水裂隙带为“马鞍形”。张安斌等[30]利用数值模拟分析、模拟试验和经验公式预测得出巨厚松散层下导水裂隙带范围呈“不对称梯形”状。张通等[31]利用FLAC3D对薄基岩厚松散层煤层开采进行模拟,发现裂隙带空间形态为“帽”状。

综上所述,现阶段对导水裂隙带的研究已经取得了丰富的成果,但绝大多数是基于特定工程背景的研究。在西部矿区,目前大多研究局限于浅埋深、薄基岩、厚煤层等地质背景,对于埋深中等且基岩厚的特大采高工作面覆岩裂隙发育高度研究较少。除此之外,研究人员大多关注导水裂隙带高度,而忽略对导水裂隙带形态发育的研究。基于此,本文以上湾煤矿12401 特大采高(8.8 m)工作面为背景,采用多种方法综合研究该工作面高强度开采下导水裂隙带发育高度和形态,力求掌握其覆岩损伤规律。

1 工程概况

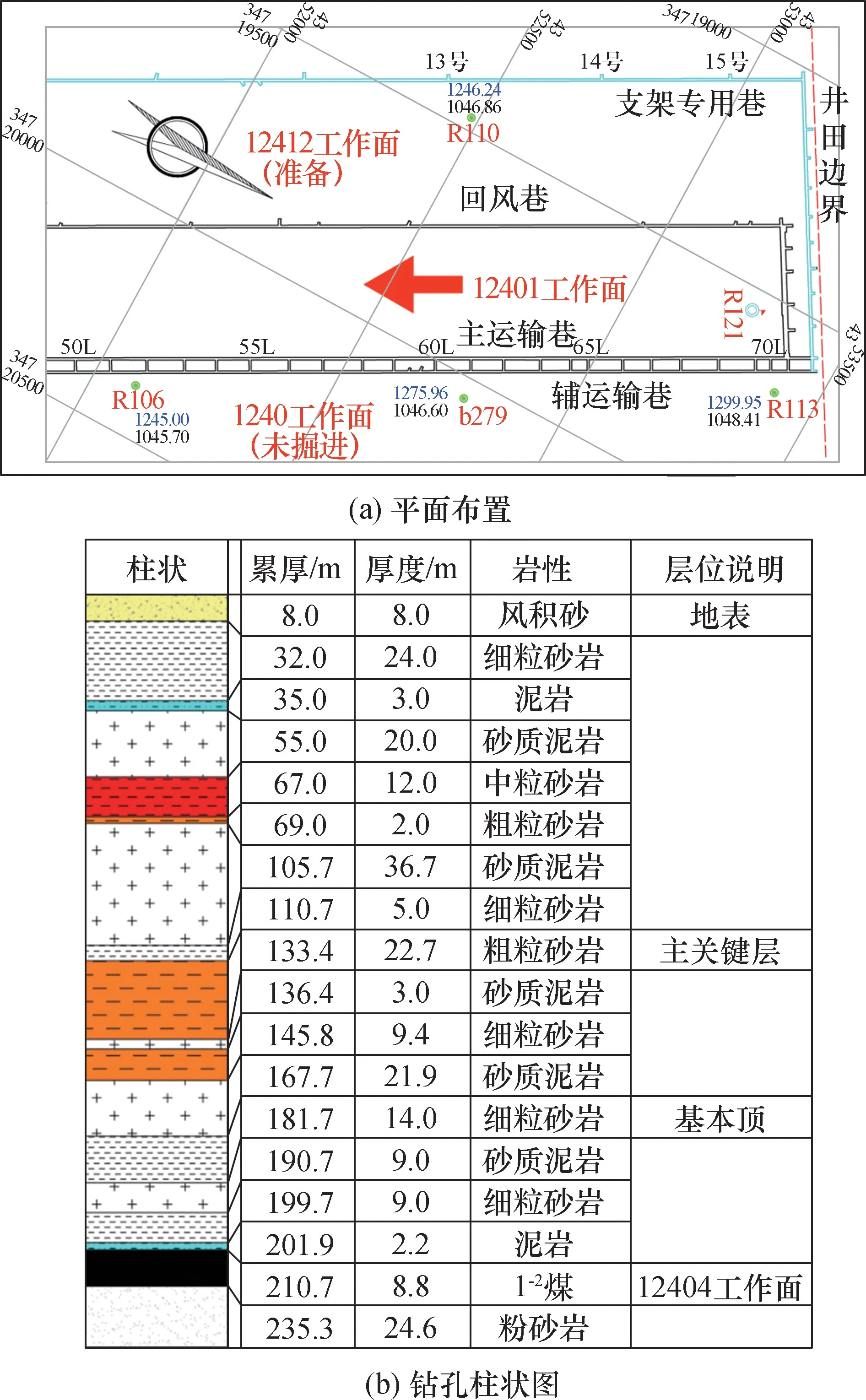

上湾煤矿位于内蒙古自治区鄂尔多斯市西南部。1-2煤是上湾煤矿主采煤层,煤厚7.56~10.79 m,倾角1°~5°。12401 综采面是1-2煤四盘区首采工作面,推进长度5 250 m,工作面长度300 m,工作面布置如图1(a)所示。地表风积沙层厚度为0~27 m,上覆盖层总厚度为124~244 m,平均埋深200 m,设计开采高度8.6 m(最大8.8 m),推进速度平均10 m/d。覆岩结构以不同粒径的砂岩为主,直接顶为泥岩、砂质泥岩,基本顶为细粒砂岩;主关键层为粗粒砂岩,厚度23 m,距离煤层约70 m,工作面对应的综合柱状图如图1(b)所示。

图1 12401 工作面平面布置图与对应的钻孔柱状图Fig.1 Panel layout and borehole columnar of the panel 12401

2 导水裂隙带高度的理论预测

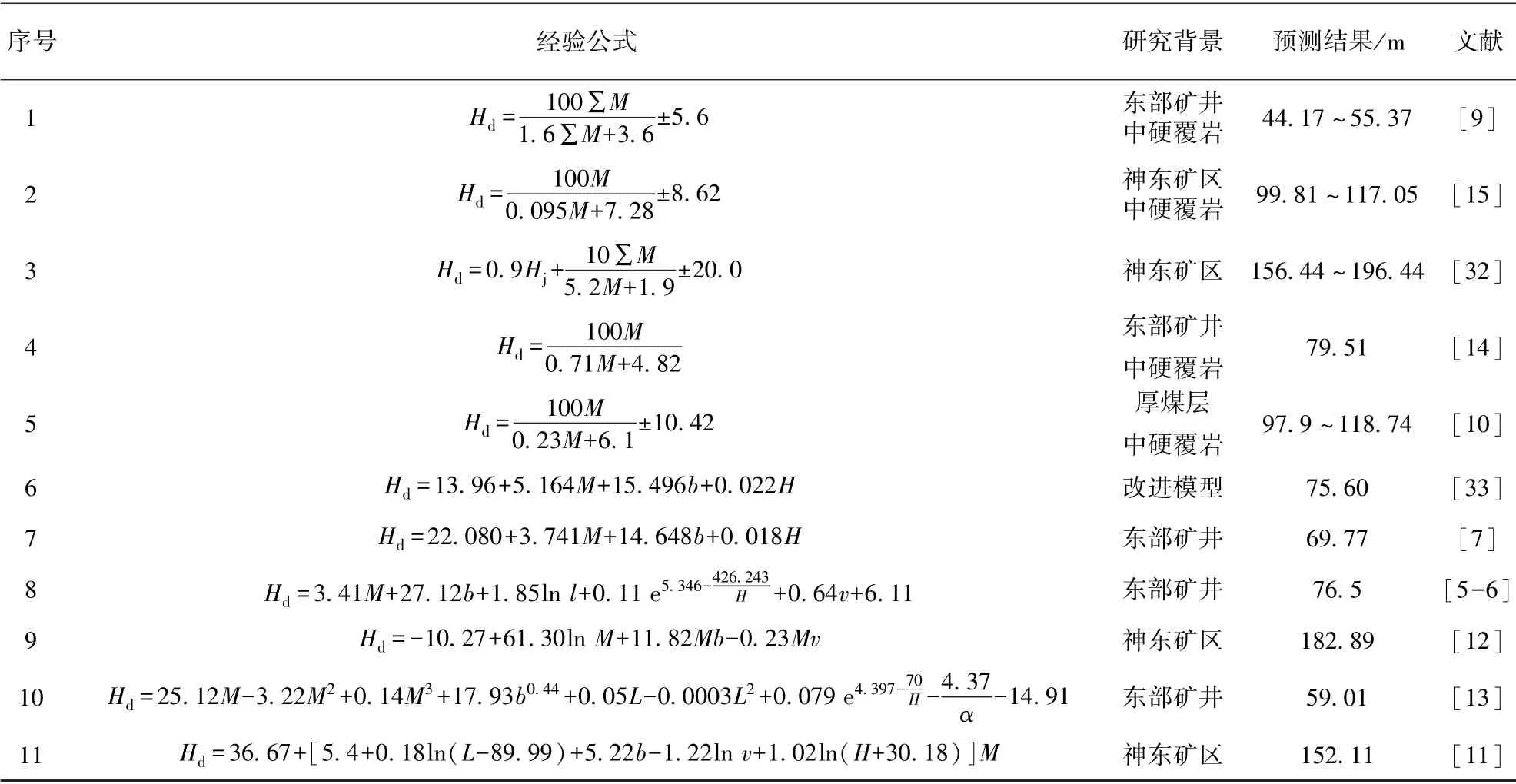

准确预测导水裂隙带高度对矿井生产安全、水资源存储和生态环境保护至关重要。目前,经验公式预测法使用最为方便,被现场技术人员广泛采纳。鉴于传统经验公式具有特定地质条件的局限性,研究人员采用统计方法提出大量改进的经验公式。本文汇总了不同地质条件下基于不同影响因素的典型经验公式,并以12401 工作面开采参数及赋存特征为基准进行对比研究,结果见表1。

由表1可以看出,上湾矿12401 工作面导水裂隙带最大高度在55.37~196.44 m 之间,所得结果范围太大,最高值已经发育至地表,最小值都没有达到主关键层。

表1 典型经验公式统计Table 1 Typical empirical equations statistic

一方面,上述公式虽然是统计公式,但针对的仍然是特定赋存条件或者某一类赋存条件,很难具有普适性;另一方面,本文研究工作面开采参数与地质条件的特殊性,具有特大采高(最大8.8 m)、厚基岩、中等埋深等特点,与传统的典型地质条件存在一定的差异。此外,由于覆岩破坏的复杂性,实际开采参数与设计开采参数存在一定差异,覆岩力学行为的不确定因素也导致了理论预测的偏差。因此,本文进一步从数值分析和现场实测两个角度进行对比研究。

3 导水裂隙带发育数值模拟

3.1 模型构建

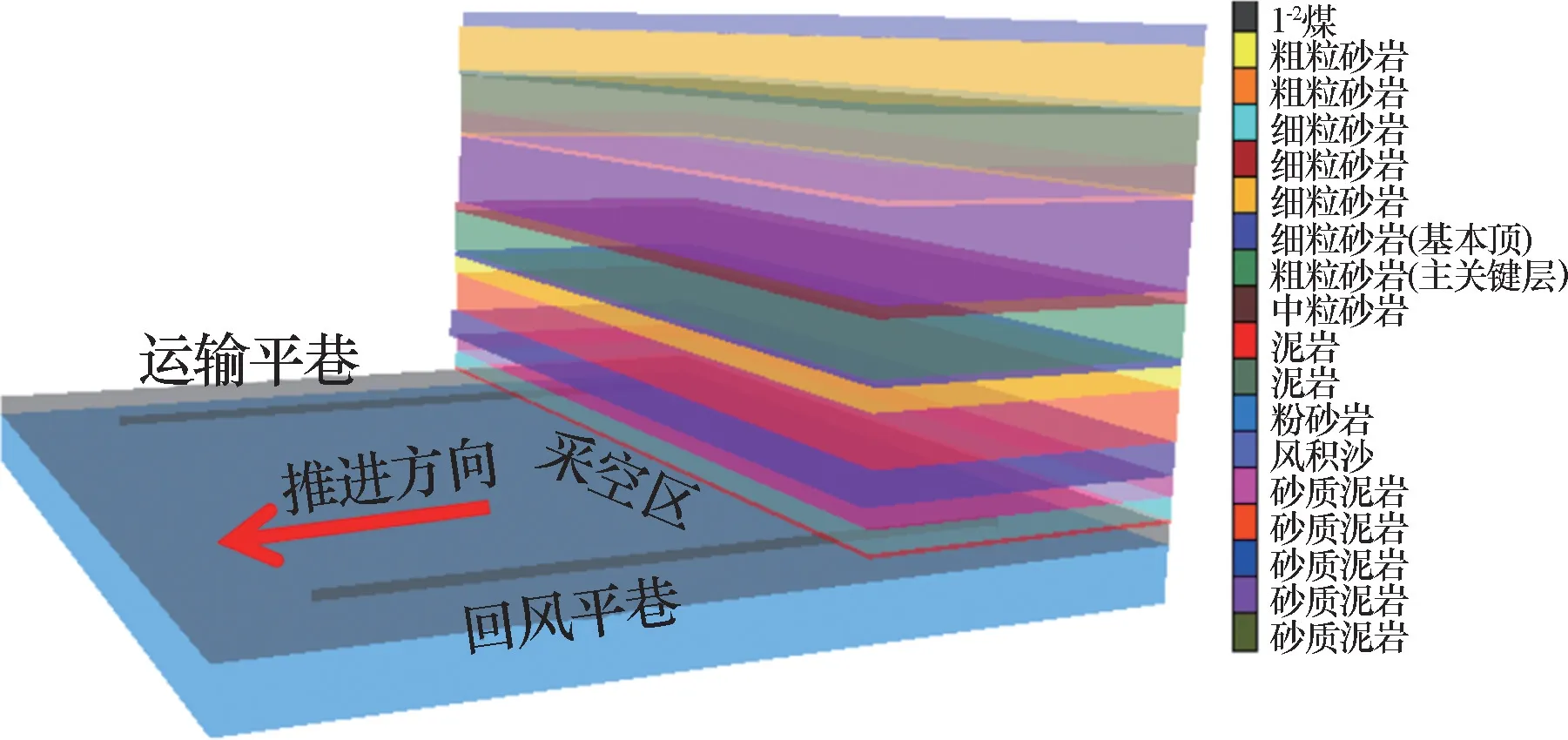

为了进一步直观地显示覆岩损伤特征,采用FLAC3D数值模型对上湾矿12401 工作面覆岩破坏特征、上覆岩层移动及地表移动进行模拟分析。如图2所示,工作面走向长度400 m,工作面倾向长度300 m,工作面东西侧均留设50 m 宽边界煤柱。由于实际岩层较多,为了简化模型,建模时将厚度较薄、性质相近的岩层合并在一起。本文所建模型高度235.3 m,其中煤层开采厚度8.8 m,埋深201.9 m。模型底部、前后、左右设置固定边界,模型顶部为自由面,模拟地表。

图2 开采数值模型Fig.2 Numerical model

FLAC3D采用的是有限差分计算模型,并不能实现裂隙发育的模拟。据此,文献[22]对摩尔-库伦模型τ=c+σtanφ进行改进,构建了新的岩体极限损伤本构方程如下:

式中,σij为静水压力;G 为岩体剪切模量,随损伤程度而变化,变量;G0为基体的剪切模量,常量;Eijkl为基体的弹性常数张量;εkl为基体的应变张量;δij为Kronecker 符号。

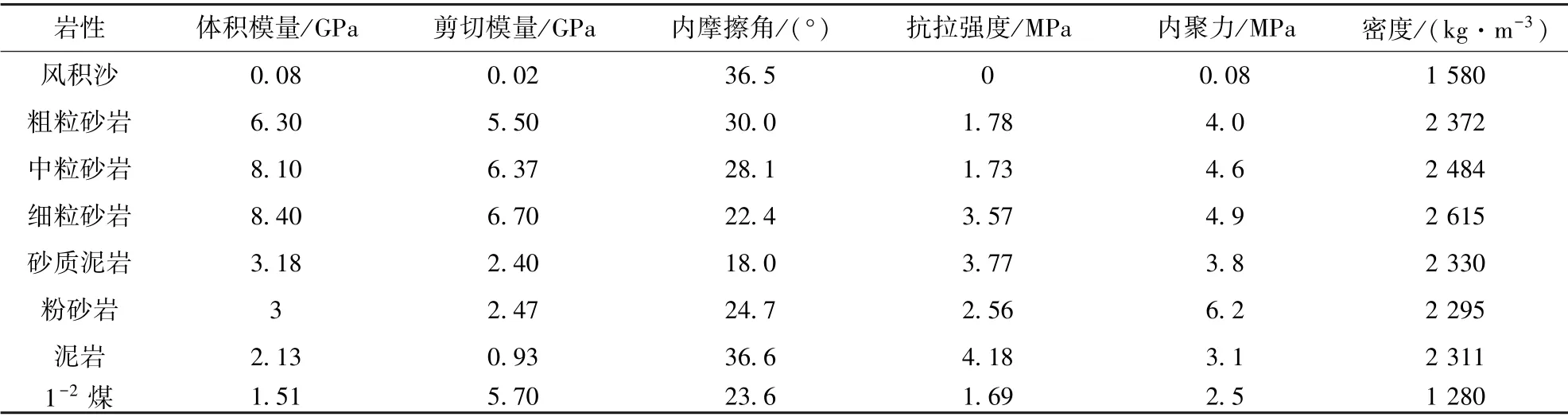

将式(1)嵌入FLAC3D模型,用塑性区范围描述导水裂隙带,文献[22]中对紧邻上湾矿的补连塔煤矿12511 工作面导水裂隙带高度和形态进行了模拟和实测对比(图3),验证了该岩体极限损伤本构模型描述导水裂隙带的合理性。在分析上湾煤矿12401 工作面覆岩损伤破坏特征时,数值模型中煤岩层采用文献[22]改进的摩尔-库伦模型,采空区采用双屈服模型,具体力学参数见表2和表3。

图3 基于新损伤本构模型的补连塔12511 工作面实测验证Fig.3 Experimental verification based on the constitutive model of the panel 12511 in Bulianta coal mine

表2 模型中岩层的物理力学参数Table 2 Physico-mechanical parameters of strata in the model

表3 采空区单元双屈服模型力学参数Table 3 Mechanical parameters of the double yield gob elements

3.2 模拟参数校验

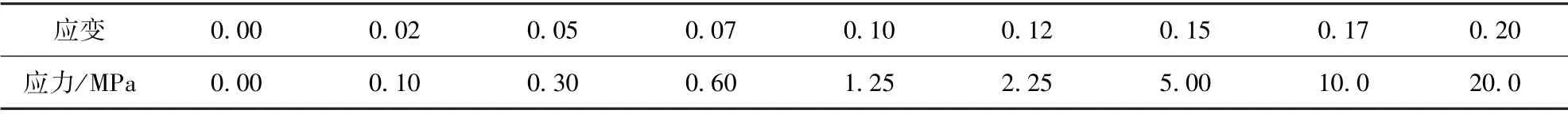

统计学中的假设检验和回归分析法可以研究2 个变量之间是否存在相关关系及数量规律,并用数学公式表达变量之间的关系[34]。数值模拟得到的地表点下沉数据与SD1钻孔在现场实测的下沉数据对比如图4所示。利用回归分析验证两组数据的相关性,并由方差分析法检验模拟开采数据对实测数据有无显著性影响,分析结果见表4。

表4 模拟数据与实测数据分析模型汇总Table 4 Numerical simulation data and measured data analysis model

图4 模拟数据与实测数据曲线Fig.4 Numerical simulation data and measured data

由表4可知,校正后R2接近1,表明模拟数据和实测数据线性相关,F显著性统计量(0.001)小于0.05,回归效果显著;F值(0.01)小于F临界值(4.96),即在显著水平0.05 下,数值模拟数据对实测下沉数据无显著性影响,说明模拟数据与实测数据基本吻合。表明在数值模拟中参数选取是合理的,利用FLAC3D数值模拟研究特大采高工作面导水裂隙带的发育特征是可行的、科学的。

3.3 模拟结果分析

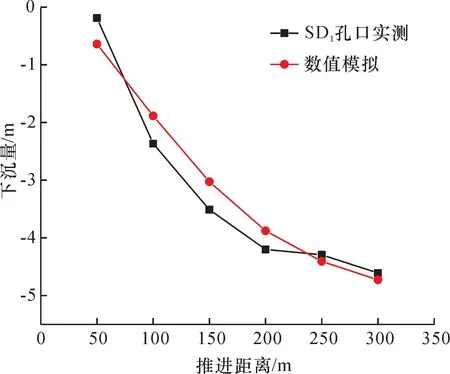

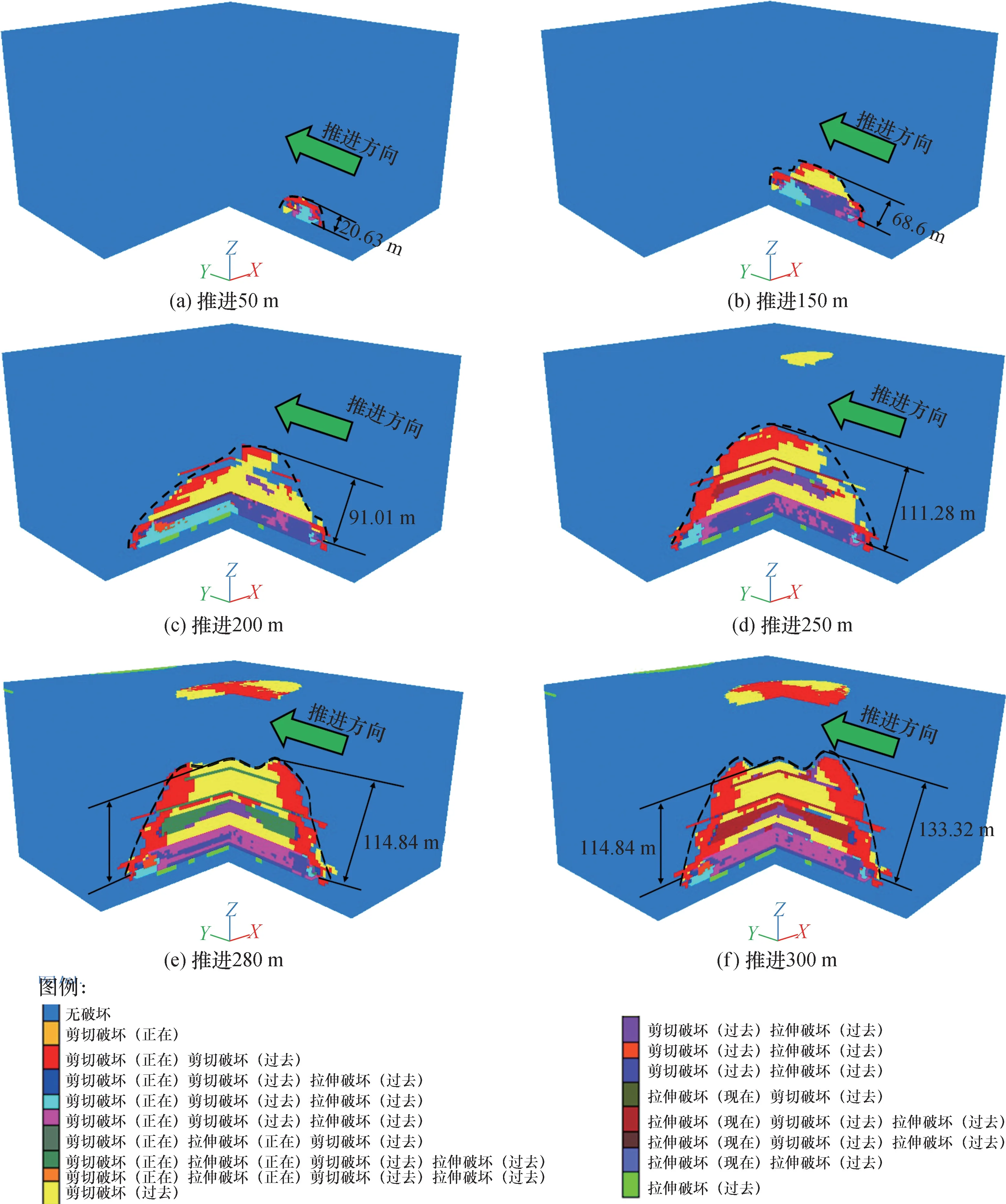

不同推进距离条件下覆岩三维损伤形态如图5所示。在推进过程中,塑性区呈“拱形”(三维“壳形”)发育,边界以剪切破坏为主。随着推进距离的增加,塑性区的破坏范围同步扩大。当推进距离为250 m 时,风积沙出现剪切破坏,即地表出现裂缝,此时塑性区高度为111.28 m,并未与地表贯通,如图5(d)所示。当推进距离达到280~300 m时,导水裂隙带的高度和表面破坏的范围进一步增加,模型边界也出现拉伸破坏,如图5(e)(f)所示;此时覆岩和地表均达到充分采动状态,导水裂隙带形态也转变为“马鞍形”即三维“盆状形”,高度达114.84~133.32 m,高差18.48 m,裂采比13.05~15.15。由于导水裂隙带平均高度达124.08 m,而该工作面埋深124~244 m,且覆岩岩性较为均匀,因此在埋深较浅处(埋深124 m 区域)导水裂隙带有可能直接贯通地表,形成“两带”损伤模式,造成地表的台阶下沉,对矿区生态造成巨大危害,应对此部分区域重点保护防范。

图5 塑性区发育过程Fig.5 The development process of plastic zone

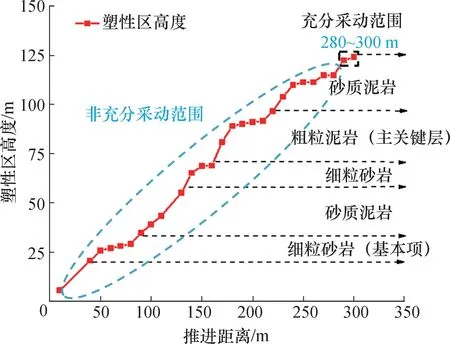

导水裂隙带高度在非充分采动阶段随推进距离呈台阶形增长,具体如图6所示,并且结合图1(b),该工作面上覆岩层岩性为中硬岩层,但在部分区域存在软弱岩层,导致覆岩岩性差异较大。当塑性区发育至软弱岩层时,采动裂隙发育速度较快,而厚硬完整顶板岩层采动裂隙发育速度较慢。这表明厚硬岩层对于导水裂隙发育具有控制作用,但导水裂隙突破厚硬岩层后,很容易贯穿其上覆的软弱岩层。在推进250~280 m 时,由于压实作用采空区中部覆岩破坏趋于稳定,高度为114.84 m,此时工作面临近“见方”,达到近似充分采动[35]。在工作面推进280~300 m 内,覆岩裂隙不再向上发育,又由于上覆厚硬砂岩对采动影响的减缓和抑制,覆岩破坏高度在此过渡范围内增长缓慢,最终稳定在124.08 m,此时达到完全充分采动。

图6 塑性区高度变化过程Fig.6 The plastic zone height development process

4 导水裂隙带高度实测分析

在开采期间通过钻孔冲洗液漏失量、水位、钻孔彩色电视观测结果及钻进记录等,对上湾矿12401 工作面导水裂隙带高度进行了探测。本次探测共布置3 个钻孔:采前孔SD1距回风平巷175 m,距运输平巷125 m;采后孔SD2位于工作面中心位置;SD3孔与东侧回风平巷的距离31.8 m,分别距煤层顶板167 m、172 m。3 个钻孔的孔深分别为187.43 m、177.25 m、182.52 m,孔斜不大于5°。

4.1 导水裂隙带高度实测

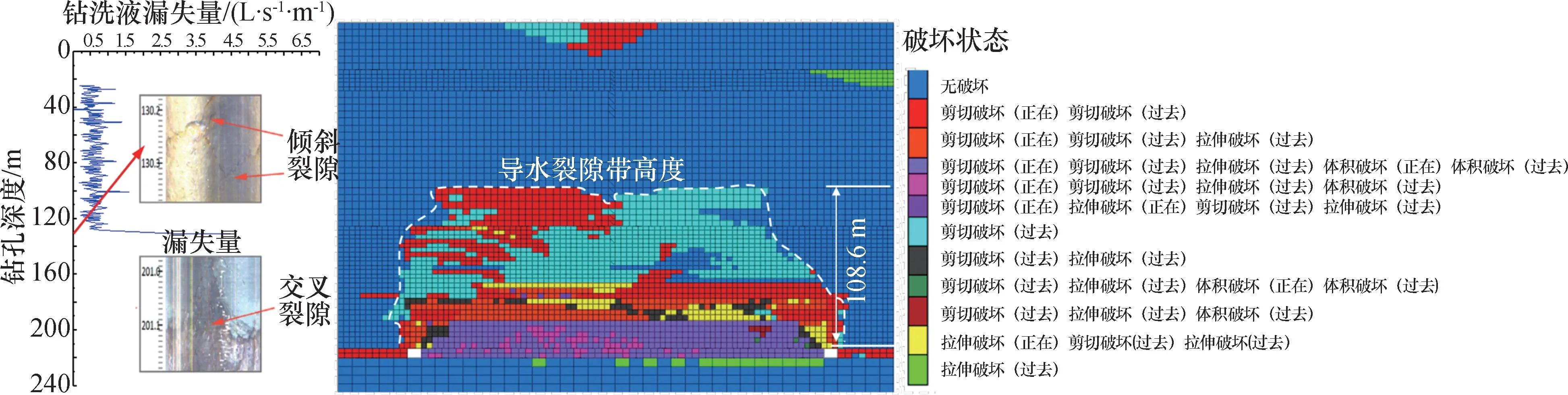

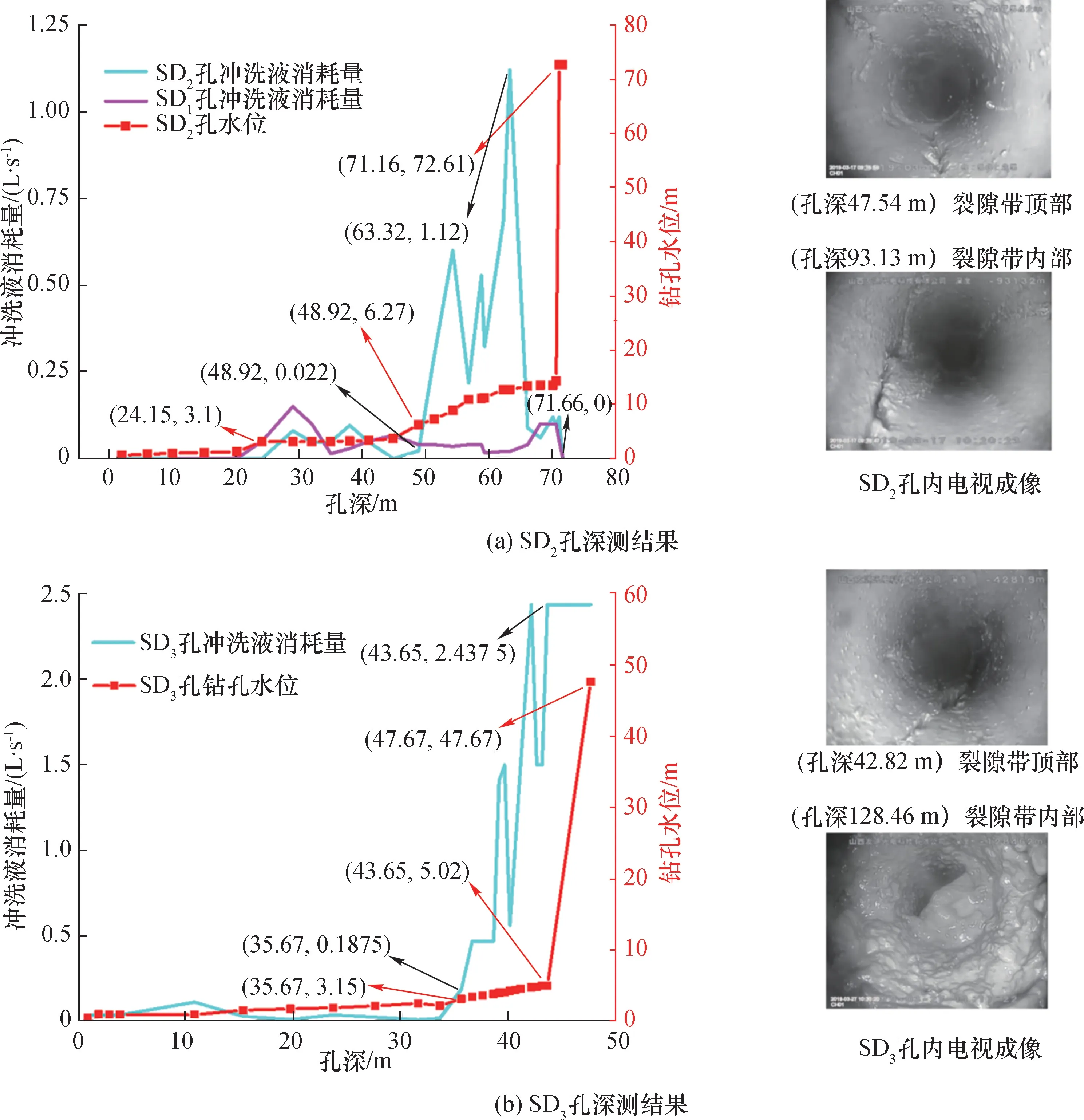

根据观测结果,绘制了SD2和SD3钻孔冲洗液消耗量及钻孔水位随钻进深度的变化曲线,并截取孔内电视成像图,如图7所示。

由图7(a)可知,采后孔SD2与采前孔SD1冲洗液消耗量在孔深0~48.92 m 范围内基本一致,而SD2钻孔在深48.92~64.32 m 范围内冲洗液漏失量突然从0.022 L/s 迅速升至1.12 L/s,至孔深71.66 m 时钻孔冲洗液循环中断,至此钻孔冲洗液全部漏失, 钻孔水位从6.27 m 迅速下降至72.61 m,水位降至井底,判定孔深48.92 m 处为导水裂隙带顶界。结合SD2孔内电视观测结果,在孔深47.54 m 处岩层开始发育纵向裂隙,向下裂隙发育增多,下部伴有交错型裂隙,局部有垮塌现象,判断岩层进入裂隙带范围。故认为孔深48.23 m (平均值)处为SD2孔所处位置裂隙带顶界。

图7 现场实测结果Fig.7 Field measurement result

由图7(b)可知,SD3钻孔在孔深0~35.67 m范围内冲洗液消耗量很少,而在孔深35.67~47.67 m 范围,冲洗液消耗量突然从0.19 L/s 迅速升至2.44 L/s,同时钻孔水位从3.15 m 迅速降至井底,认为孔深35.67 m 处为导水裂隙带顶界。结合SD3孔内电视观测结果,从孔深42.82 m 开始发育纵向裂隙,向下裂隙发育增多,伴有交错型裂隙,局部有垮塌现象,而孔深至128 m 时井内垮塌严重,堵塞井孔,探头无法继续探测。故认为孔深39.24 m(平均值)处为SD3孔所处位置裂隙带顶界。

综上分析可知:SD2孔、SD3孔导水裂隙带顶部埋深分别为48.23 m、39.24 m。根据导水裂隙带计算公式[28]:

式中,h为裂隙带顶点处的孔深;W为裂隙带岩层的压缩值,通常取W=0.2M。

根据工作面推过钻孔时采高8.49 m,通过计算得出,SD2孔处导水裂隙带高度为120.47 m,裂采比为14.19;SD3孔处导水裂隙带高度为134.46 m,裂采比为15.84。SD2、SD3孔钻孔冲洗液在裂隙带内均已漏失殆尽,因此无法探测垮落带高度,也说明了8.8 m 特大采高条件下覆岩裂隙张开度较大,连通性较好。

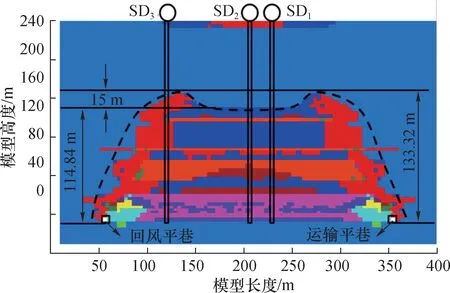

4.2 导水裂隙带形态特征

通过上述分析结果已知,上湾煤矿12401 工作面在充分采动下破坏高度为120.47~134.46 m,裂采比为14.19~15.84。采空区中部钻孔(SD2孔)实测导水裂隙带高度低于靠近回风平巷一侧的钻孔(SD3孔)实测导水裂隙带高度,表明该工作面开采后的导水裂隙带发育形态为“马鞍形”,与数值模拟结果相符合,如图8所示。

图8 导水裂隙带形态实测与模拟对照Fig.8 Comparison between measured and numerical simulated shape of the water-conducting fracture zone

4.3 多种手段结果对比分析

表5给出了各经验公式、数值模拟、现场实测确定的导水裂隙带最大高度,并结合表1进行了误差分析。各经验公式预测值总体上偏小,相对误差均大于10%,特别是基于东部矿区地质条件的经验公式预测结果误差在50% 左右,表明东西部矿区赋存特征相差很大。表1中基于神东矿区的预测公式相对误差较小,但预测结果偏大,这主要是由于神东矿区基岩薄、埋深浅,这类条件对于采高非常敏感,而本文采高最大达到8.8 m,进而造成预测结果偏大,这进一步说明本文的特大采高、厚基岩、中等埋深的地质条件刚好介于以往东西部矿区地质条件,现有的预测公式都很难应用于此类开采条件。

表5 不同方法结果对比Table 5 The comparison of different method results

基于数值模拟计算方法得到导水裂隙带高度与现场实测值相差1.14~5.63 m,相对误差小于5%,表明本文的数值模拟结果能够很好地预测导水裂隙带发育高度。此外,本文数值模拟结果的裂隙带发育形态与现场实测结果相对一致,实现工作面推进过程中裂隙发育规律的准确获取。

5 结 论

(1) 采用钻孔冲洗液漏失量、孔内水位及孔内电视观测等方法对上湾煤矿12401 工作面导水裂隙带高度进行了研究,该工作面在高强度开采下导水裂隙带高度为120.47~134.46 m,裂采比为14.19~15 .84。

(2) 数值模拟分析了导水裂隙带发育过程,并结合钻孔实测,揭示了8.8 m 特大采高下导水裂隙带的发育规律,得出上湾煤矿12401 工作面在非充分开采状态下导水裂隙带发育形态为“拱形”(三维“壳形”),而在充分采动状态下呈两边高、中间底的“马鞍形”(三维“盆状形”),且在工作面推进过程中裂隙带高度成台阶形上升。

(3) 对比分析了裂隙带发育高度的统计公式与现场实测结果,表明现阶段针对我国东西部典型地质条件获得的预测公式很难适用于本文的特大采高、厚基岩、中等埋深的地质条件。基于西部矿区的经验公式预测结果明显偏大,而基于东部矿区的预测公式则显著偏小,而本文的数值模拟与钻孔实测结果最为接近(相对误差小于5% ),说明本文的数值模拟方法能够很好地模拟特大采高工作面覆岩裂隙发育特征。