基于废弃棉制备有色再生纤维素膜及其结构性能研究

庄利欢 王文聪 王鸿博

摘要: 有色废弃棉织物数量庞大,但其回收需经过剥色再染色处理,工艺复杂、能源消耗大。经预处理后,不同聚合度的有色废弃棉织物可直接溶解在[Bmim]Cl/DMSO体系和NMMO/HO体系中,凝固再生后制备得到有色再生纤维素膜制品。本文通过偏光显微镜观察纤维素在两种溶剂体系中的溶解情况,使用色强度指标表征颜色保留情况,并采用红外光谱、X射线衍射、扫描电镜和万能材料试验机对不同聚合度试样再生前后结构性能进行表征。结果表明,两种溶剂体系均是有色废弃棉织物的良溶剂,再生后颜色均得以保留,[Bmim]Cl/DMSO体系对高聚合度试样溶解性更好,制备的再生膜聚合度、结晶度、色强度、力学性能均优于NMMO/HO体系再生膜,为有色废弃棉织物的绿色回收和高值化应用提供了可能性。

关键词: 有色棉织物;聚合度;[Bmim]Cl/DMSO;NMMO/H2O;再生纤维素膜

中图分类号: TS102.51文献标志码: A文章编号: 10017003(2022)04001608

引用页码: 041103DOI: 10.3969/j.issn.1001-7003.2022.04.003(篇序)

隨人口增长、经济繁荣及快时尚发展,废弃纺织品与日俱增,其中棉织物占比很大。填埋和焚烧[1]是目前处理废弃棉织物的常规手段,填埋浪费土地资源,焚烧产生大量有害气体和残渣,不符合资源绿色循环的需求。溶解法绿色回收废弃棉织物并再利用,是符合生态、环保、低碳等环境友好要求的必经之路,受到了学者们的广泛关注。但是,废弃棉织物通常具有较高的聚合度,难于直接溶解在大多数普通溶剂中,选择合适的纤维素溶剂至关重要。

在众多纤维素溶剂中,NaOH/CS体系[2]和铜氨溶液[3]为工艺成熟的溶解体系,但使用CS和氨,仍对环境污染较大。N-甲基吗啉-N-氧化物(NMMO)和离子液体都属于溶解纤维素的新型绿色溶剂[4],都具有工艺简单、无污染、溶剂可回收等优点。王红兴等[5]研究表明,NMMO的质量分数为87%时对纤维素溶解良好,且加入没食子酸丙酯可稳定NMMO水溶液。Zhang等[6]发现,咪唑类阳离子对纤维素具有较好的溶解效果,并且Cl-阴离子与纤维素的相互作用较强;加入二甲基亚砜(DMSO)[7],可增加离子液体对纤维素溶解度,降低原液黏度,增强其可加工性。燕敬雪[8]用蒸发浓缩后的NMMO溶液处理废旧棉织物,制备得到的再生纤维素薄膜表面均匀平整;Silva等[9]用[Amim]Cl回收废旧棉纺织品,所得再生纤维素纤维有良好的力学性能。但目前大多数研究仅限于对无色废弃棉织物,而对于有色废弃棉织物,回收的步骤一般为剥色处理→溶解再生→染色[10]。该工艺过程繁琐,消耗大量水资源,能耗高,对环境有一定的污染,且剥色过程对废弃棉织物的二次损伤较大。直接溶解可缩短有色废弃棉织物的回收工艺,节能降耗,更符合绿色可循环的发展趋势。

在此基础上,本文通过稀硫酸预处理得不同聚合度的有色废弃棉织物,以离子液体[Bmim]Cl/DMSO体系和87% NMMO水溶液为溶剂,直接溶解回收有色废弃棉织物,凝固后制备有色再生纤维素膜制品。通过研究不同聚合度的有色废弃棉织物在两溶剂体系下的溶解情况,对比凝固再生后纤维素膜制品的结构、性能和颜色保留情况,为有色废弃棉织物的回收再利用提供参考。

1实验

1.1材料

聚合度(DP)为1 963、K/S值为20.81的安诺素红K-2BP染布(江苏联发纺织股份有限公司),使用前经去离子水清洗并在60 ℃烘箱中烘恒重;纯度99%的1-丁基-3-甲基咪唑氯化物([Bmim]Cl)(上海成捷化学有限公司),纯度98%的NMMO(上海阿拉丁生化科技股份有限公司),没食子酸丙酯、1.0 M双氢氧化乙二胺铜(Ⅱ)溶液、硫酸(HSO4)、二甲基亚砜(DMSO)(国药集团化学试剂有限公司),均为分析纯。

1.2方法

1.2.1染色棉织物的预处理

取一定量染色棉织物,在70 ℃下,放入0.5% H2SO4溶液中,搅拌1、2、3 h后冷水冲洗并烘干,分别记为试样1、2、3,测试其聚合度和K/S值,将试样剪成粉末状备用。

1.2.2棉纤维的溶解

配制[Bmim]Cl/DMSO(质量比7︰3)的混合溶剂体系,于90 ℃下,分别加入5%的粉末试样1、2、3,固定转速为500 r/min,搅拌溶解2 h后备用。

配制50% NMMO水溶液,通过减压蒸发装置浓缩至87% NMMO,于90 ℃下,分别加入5%的粉末试样1#、2#、3#和一定量的没食子酸丙酯,固定转速为500 r/min,搅拌溶解2 h后备用。

1.2.3再生纤维素膜的制备

取一定量纤维素/[Bmim]Cl/DMSO溶液于平整玻璃板上,用线棒涂布器在玻璃板上刮制出均匀薄膜,迅速置于常温蒸馏水中凝固成型,洗脱溶剂后自然风干,得到再生纤维素膜。[Bmim]Cl/DMSO体系下试样1、2、3再生膜分别记为B1、B2、B3。

为保证溶液在玻璃板上具有良好的流动性,将平整玻璃板置于100 ℃烘箱预热,取一定量纤维素/NMMO/H2O溶液于预热的玻璃板上,迅速刮膜并置于常温蒸馏水中凝固成型,洗脱溶剂后自然风干,得到再生纤维素膜。NMMO/H2O体系下试样1、2、3再生膜分别记为N1、N2、N3。

1.3测试与表征

1.3.1颜色表征

将织物折叠,用Datecolor 650测色仪(美国Datecolor公司),设置100% UV(滤镜off),在D65/10°条件下采用小孔测试,最大波长处得到其色强度K/S值,多点4次测量取平均值。

1.3.2聚合度测定

根据FZ/T 50010.3—2011《黏胶纤维用浆粕黏度的测定》标准,称取40 mg纤维素粉末,溶解于20 mL 0.5 mol/L铜乙二胺溶液,将纤维素铜乙二胺溶液注入恒温的乌式黏度计中,测定溶液液面流经两刻度线之间的时间t,按式(1)计算黏度比;可根据黏度比查表得[η]·ρ,ρ为实验溶液的黏度(0.002 g/mL),再按照式(2)计算聚合度值。

η/η=h×t (1)

DP=0.75[η] (2)

式中:h为校准时测得的黏度计常数,s;t为试样溶液的流出时间,s;DP为纤维素的聚合度;[η]为特性黏度值,mL/g。

1.3.3溶解过程观察

将少量棉纤维粉末置于载玻片上,分别取[Bmim]Cl/DMSO溶液和NMMO/HO溶液滴加在载玻片的样品上,通过热台快速升温至90 ℃,采用DM2700P偏光显微镜(德国Lecia公司)原位观察棉纤维在两体系中的溶解情况。

1.3.4红外光谱(FTIR)测试

利用Nicolet is 10傅里叶变换红外光谱仪(美国赛默飞世尔科技公司)对再生纤维素膜进行全反射红外光谱测试。测试条件:仪器分辨率8 cm,扫描速度0.2 cm/s,扫描32次,波数500~4 000 cm。

1.3.5X射线衍射(XRD)测试

利用D2 PHASER型X射线衍射仪(BRUKER AXS GMBH)对再生纤维素膜进行测试。测试条件:CuKa射线波长0154 nm,發射电压30 kV,发射电流10 mA,扫描角度(2θ)5°~50°。

纤维素的结晶度是指纤维素中结晶部分质量(或体积)与纤维素总的质量(或体积)的百分比。晶区纤维素分子链排列规整,在X射线衍射图中呈现出尖锐且对称的强衍射波峰;非晶区纤维素分子链排列不规整,呈现衍射峰形宽而弥散的特征。利用MDI Jade 6软件对XRD图谱进行拟合分峰处理,得出各特征衍射面的衍射峰面积,根据式(3)求得其结晶度值。

CI/%=F/F+F×100 (3)

式中:F为结晶区面积;F为非结晶区面积。

1.3.6扫描电镜(SEM)测试

利用S-4800扫描电子显微镜(日本日立株式会社)对薄膜表面形貌进行表征,采用液氮对薄膜进行脆断,并对其进行喷金,观察薄膜断面的结构。

1.3.7力学性能测试

利用MIT-1KN电子万能试验机(常州三丰仪器科技有限公司)对再生纤维素膜进行力学性能测试。将再生纤维素膜裁剪成1 cm×5 cm长方形,用螺旋测微仪测定其厚度,测试3次取平均值。设置拉伸速率为10 mm/min,两端夹距为30 mm,测试温度为(25±2) ℃,相对湿度为65%±2%,测试5次取平均值。

2结果与分析

2.1棉纤维溶解过程分析

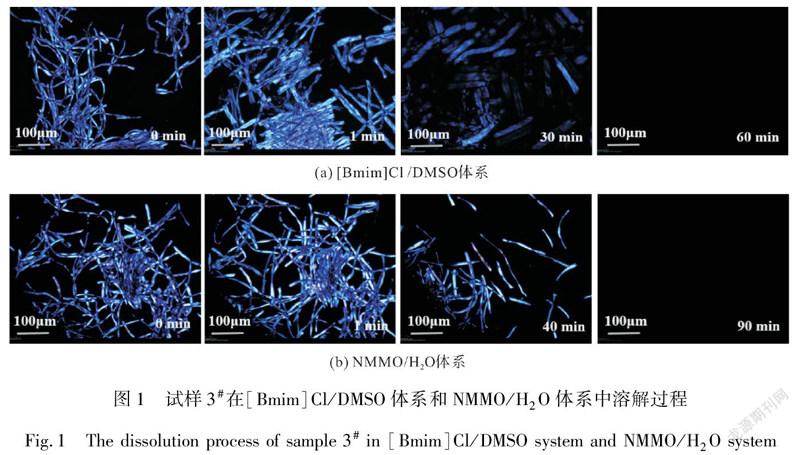

如图1所示,采用偏光显微镜原位观察试样3在[Bmim]Cl/DMSO和NMMO/HO溶剂体系中的溶解过程,在热台升温过程中,溶液流动性增强,试样位置会存在些许移动。在[Bmim]Cl/DMSO体系中,试样3的溶解有一个溶胀过程,称为“溶胀性溶解”[11]。在溶解的前1 min尤为明显,具体表现为吸收大量溶剂剧烈膨胀,纤维直径迅速增大;随着时间的增加,纤维逐渐膨胀到最大直径时开始断裂并溶解;到60 min视野全暗,纤维结构消失,表明已完全溶解。而试样3在NMMO/HO体系中发生“分散性溶解”[12],溶解的前1 min及溶解40 min后纤维素均没有明显的溶胀现象,直接分解成长棒状碎片,但直到90 min时碎片才完全溶解消失。由此也可以看出,[Bmim]Cl/DMSO体系溶解纤维素所需的时间比NMMO/HO体系短,[Bmim]Cl/DMSO体系中DMSO对纤维素有溶胀作用,使[Bmim]和Cl更容易进入到纤维素分子内部,加快纤维素的溶解[7]。

2.2再生纤维素膜聚合度和色强度变化

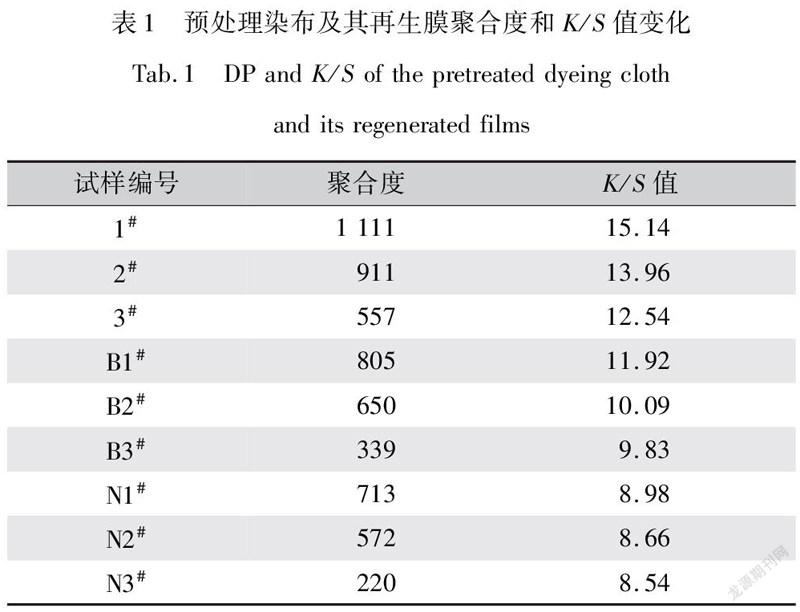

原染布的聚合度为1 963,K/S值为20.81。原染布的聚合度较高,为了保证在[Bmim]Cl/DMSO体系和NMMO/H2O体系中良好的溶解性能,通过预处理调节聚合度后进行溶解再生。酸预处理所需浓度低、短时间内能有效调节聚合度、颜色保留率高[13]。70 ℃下经0.5% HSO预处理,不同试样的聚合度和颜色变化如表1所示。染布的聚合度和色强度均下降,聚合度下降明显,预处理3 h下降71.63%;色强度下降缓慢,预处理3 h脱色率为39.74%。随着预处理时间的增加,下降趋势逐渐平缓。硫酸溶液中的H首先渗透到纤维素的非晶区,破坏无序分子链,聚合度下降迅速;直到非晶区被完全破坏,H进入有序排列的结晶区,聚合度下降减缓[14]。染料活性基团和纤维素的羟基之间存在较强的共价键,H破坏染料活性基团与纤维素的共价结合,染料开始快速水解,色强度下降迅速;随时间增加,水解反应缓慢,色强度下降减缓[15]。

从表1可以看出,试样1、2、3分别经[Bmim]Cl/DMSO体系和NMMO/HO体系溶解和再生后,聚合度和K/S值下降。这与高温产生的热效应和两溶剂本身结构有关[16],在高温下分子运动加快,[Bmim]Cl/DMSO体系的阴阳离子和NMMO/HO体系的氧原子攻击纤维素分子链羟基的概率也增加,再生后的纤维素聚合度降低。在实验范围内,对于相同聚合度的试样,经[Bmim]Cl/DMSO体系溶解和再生后,聚合度降低程度和脱色率小于NMMO/HO体系,说明在相同温度和时间下,纤维素在NMMO/HO体系中更易降解,分子链更易断裂;同时,活性染料在[Bmim]Cl/DMSO体系中稳定性更强。

2.3再生纤维素膜化学结构

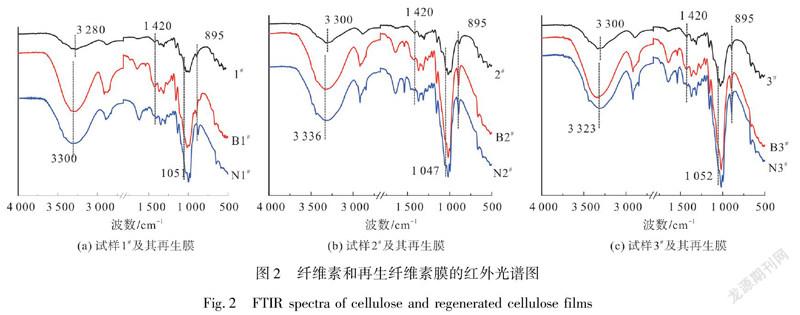

图2为不同聚合度试样及其经[Bmim]Cl/DMSO和NMMO/HO工艺所得再生膜的红外光谱图。由图2可知,经溶解凝固后所得再生纤维素膜与其原纤维素试样的红外光谱图相似,这与徐永健[17]、Zhang等[18]的研究结论一致。所有曲线均在2 900、1 650、1 360 cm和1 150 cm附近出现特征峰,对应于纤维素分子中的—CH键伸缩振动峰、—CO伸缩振动峰、—CH弯曲振动峰及C—O—C不对称伸缩振动峰[19]。这说明虽然溶剂体系不同,但对应的纤维素溶解和再生过程均为物理过程,并没有对化学结构造成改变。

从图2还可以看出,从纤维素到再生膜,部分特征峰的位置和强度存在些许差异。3 200~3 600 cm处特征峰对应于纤维素内部分子内氢键O(2)H…O(6)、O(3)H…O(5)和分子间氢键O(6)H…O(3),再生膜中此处的—OH伸缩振动峰向高频区微移,对应于纤维素II中新形成的分子间氢键O(2)H…O(6),这说明经过溶解纤维素内部的氢键和结晶结构遭到破坏,经凝固工序重建得到纤维素Ⅱ晶体结构。[Bmim]Cl/DMSO体系和NMMO/HO体系溶解纤维素时都破坏了纤维素的氢键结构,[Bmim]Cl/DMSO体系中正离子、Cl和側链羟基与纤维素链上的羟基形成氢键相互作用[20],从而使纤维素分子间和分子内的氢键作用减弱;而NMMO具有很强的偶极NO[21],与纤维素分子结合从而破坏原有氢键结构。在1 050 cm处的峰属于葡萄糖酐环上C—O—C基团的—C—O键,再生膜中此处的峰减弱甚至消失,进一步表明纤维素分子间的氢键遭到破坏。1 430 cm-1处强吸收峰对应于CH—OH的伸缩振动,经凝固再生后,该吸收峰趋于平缓且强度减弱,并在1 420 cm-1处出现一个代表—CH2—弯曲振动的新峰,其中NMMO/HO体系再生膜的变化尤为明显,这表明C6上CH—OH的构象从“t-g”转变到“g-t”。再生膜制品在895 cm-1附近的衍射峰增强,这与Sang等[22]的研究结论一致,当晶型从纤维素I转变到纤维素II时,此处特征峰峰强会显著增加。

2.4再生纤维素膜结晶结构

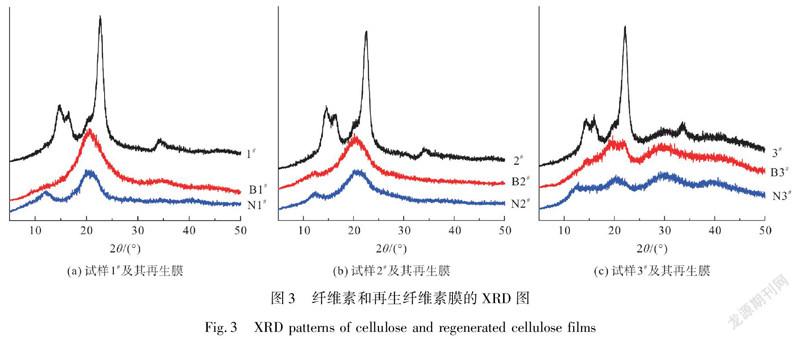

图3为不同聚合度试样及其经[Bmim]Cl/DMSO和NMMO/HO工艺所得再生膜的XRD图。由图3可见,试样1、2、3均在14°、16°、22°和34°附近有衍射峰,对应于典型的纤维素Ⅰ晶体结构;而溶解凝固后得到的再生膜,在12°、20°和22°附近出现衍射峰,分别对应于(110)(110)和(020)晶面,这表明纤维素在两体系中溶解再生均发生了晶型的转变,由纤维素Ⅰ型变成纤维素Ⅱ型[23],这与红外的分析结论一致。随着试样聚合度的变化,再生膜晶面结构也有所改变。对于聚合度最小的试样3#,再生膜在21°附近衍射峰的峰形更宽更低,非晶漫反射峰明显,说明结晶程度相对较低;随着试样聚合度的增加,21°附近衍射双峰趋于融合,峰形窄而高表明形成了更加规整致密的结晶结构。

经Jade软件进一步分峰拟合计算,试样1#、2#、3#的结晶度分别为68.58%、56.54%、52.56%,[Bmim]Cl/DMSO体系制备的再生膜B1、B2、B3结晶度分别为61.08%、51.45%、4951%,NMMO/HO体系制备的再生膜N1、N2、N3结晶度分别为56.02%、49.50%、46.38%。由此可以看出经溶解再生后,结晶度均有所下降,原试样聚合度高,再生后结晶度高,但再生前后结晶度差异也越大,这说明原试样聚合度对再生膜制品结晶度有一定影响。纤维素分子是刚性和极性的,较小的纤维素分子在其再生过程中更容易被堆叠成晶体结构[24],原试样的聚合度越高,分子链的平均长度越大,在排列时越容易相互缠绕,溶解再生过程中重新有序排列就越困难,因此结晶度下降快。[Bmim]Cl/DMSO体系再生膜结晶度高于NMMO/H2O体系制备的再生膜,可能是因为[Bmim]Cl/DMSO体系溶解纤维素能力更强,在该体系中纤维素分子链分散更为均匀,在凝固过程更易规整排列形成结晶态。

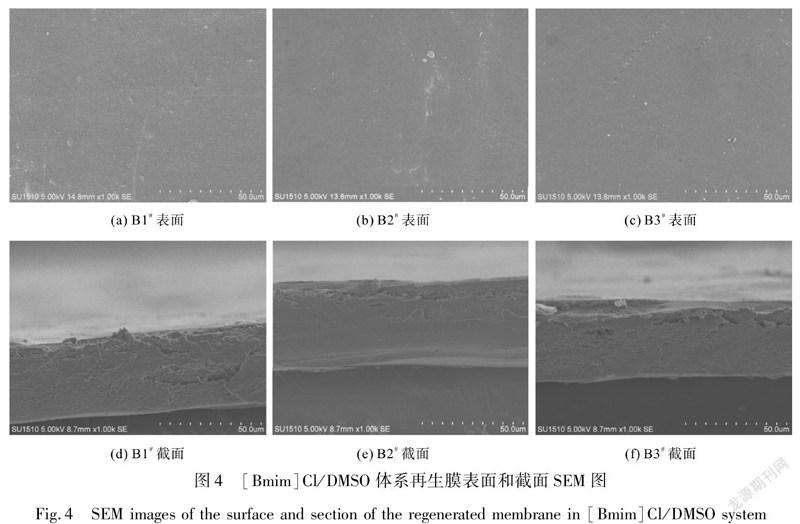

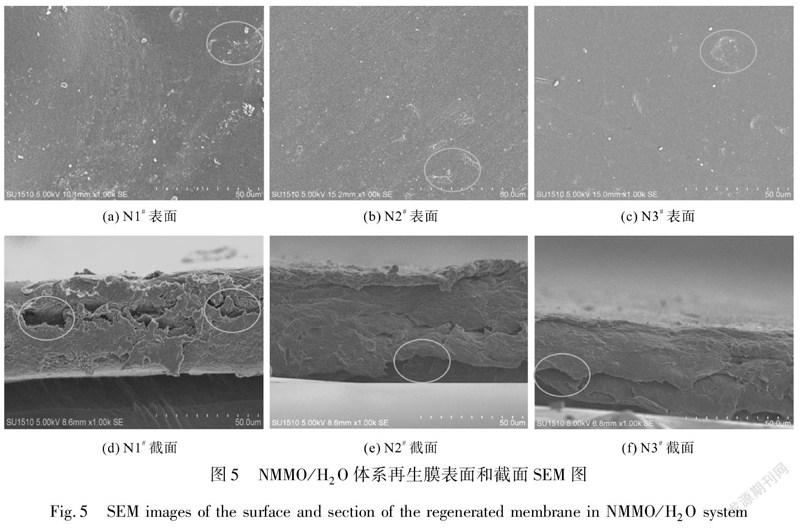

2.5再生纤维素膜的形态结构

图4和图5分别为不同聚合度试样经[Bmim]Cl/DMSO和NMMO/H2O工艺所得再生膜的SEM图。不同聚合度在两体系中均能形成表面较平整,截面较致密的再生膜。如图4所示,在[Bmim]Cl/DMSO体系中,三个聚合度下的再生膜均呈现平整光滑的表面,无明显的孔洞,截面结构均匀致密,说明聚合度在557~1 111的棉纤维素在[Bmim]Cl/DMSO都能较好地溶解再生;如图5所示,以NMMO/HO体系为溶剂制备的再生膜表面轻微凹凸有小孔,截面些许分层有空隙,且聚合度越高,截面均匀性越差。这是因为纤维素/NMMO/HO溶液黏度高,流动性差,成膜均匀性差,导致再生膜表面平整性和截面致密性下降,一定程度会影响再生膜的力学性能;而纤维素/[Bmim]Cl/DMSO溶液有良好的流动性和稳定性,成膜后表面平整度高,截面呈现致密结构,利于力学性能的增强。

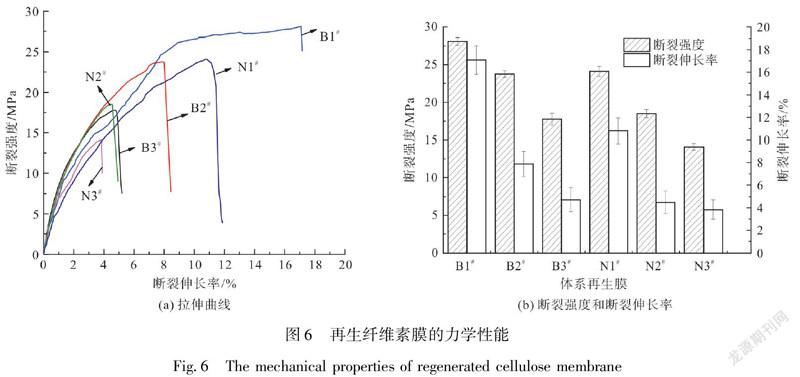

2.6再生纖维素膜的力学性能

图6为不同聚合度试样经[Bmim]Cl/DMSO和NMMO/HO工艺所得再生纤维膜的力学性能。[Bmim]Cl/DMSO体系下再生膜B3#到再生膜B1#,断裂伸长率从4.7%±1.06%增加到17.1%±1.27%,断裂强度从17.8 MPa±0.79 MPa增加到28.1 MPa±0.51 MPa。而NMMO/HO体系下再生膜N3#到再生膜N1#,断裂伸长率从3.8%±0.86%增加到108%±1.15%,断裂强度从14.1 MPa±0.44 MPa增加到24.1 MPa±0.68 MPa。由此可以看出,无论在哪一体系下溶解,聚合度越高,再生膜制品的断裂强度也越大,断裂伸长率也呈现类似趋势,这说明聚合度影响再生纤维素膜的力学性能。溶解时纤维素大分子链以不规则的弯曲状态存在于溶液中,聚合度越高,大分子链间的次价键数目增多,剪切阻力增大,大分子链间不易滑移,所以纤维的断裂强度相应提高;但增长的大分子链在溶液中的弯曲程度也愈高,这使得在凝固后再生膜中分子链柔曲性高,在拉伸外力作用下,大分子链伸直、伸长的能力较强,因此断裂伸长率高[25]。

由图6还可以发现,在同一聚合度试样下,[Bmim]Cl/DMSO体系再生膜的断裂强度和断裂伸长率均优于NMMO/HO体系再生膜。这与再生纤维素膜的聚合度、结晶度和形态结构密切相关。与NMMO/HO体系再生膜相比,[Bmim]Cl/DMSO体系再生膜具有较高的聚合度和结晶度,膜表面更为平整光滑,断面更加均匀致密,因而具有更优的力学性能。

3结论

本文分别以[Bmim]Cl/DMSO体系和NMMO/HO体系为溶剂,将不同聚合度的有色废弃棉织物溶解再生后制备得到纤维素薄膜。通过对溶解过程和再生膜制备的结构和性能进行研究,得出以下结论:

1) [Bmim]Cl/DMSO体系和NMMO/HO体系均可溶解不同聚合度(DP=557、911、1 111)的纤维素,且未产生其他衍生物。纤维素在[Bmim]Cl/DMSO体系中发生溶胀性溶解,在NMMO/HO体系中进行分散性溶解。[Bmim]Cl/DMSO体系对高聚合度试样溶解性更强,溶解所需时间更短。

2) 两体系中制备的再生纤维膜与原试样相比,化学结构一致,晶型均从纤维素Ⅰ型转变为纤维素Ⅱ型,结晶度均有一定程度下降,[Bmim]Cl/DMSO体系再生膜结晶度高于NMMO/HO体系再生膜。[Bmim]Cl/DMSO体系再生膜表面形态平整度更高,且力学性能优于NMMO/HO体系再生膜。

3) 不同聚合度试样在两体系中溶解再生后聚合度均下降、颜色均得以保留,有色棉织物无需进行脱色可直接溶解再生得有色制品。[Bmim]Cl/DMSO体系再生膜聚合度高于NMMO/HO体系再生膜,且颜色保留度更高,与原试样色泽更加接近。

参考文献:

[1]郜娟, 史晟, 龚艳勃, 等. 废旧涤棉类织物再利用技术的发展[J]. 纺织导报, 2016(4): 45-46.

GAO Juan, SHI Sheng, GONG Yanbo, et al. The research on recycling technology for waste polyester/cotton textiles[J]. China Textile Leader, 2016(4): 45-46.

[2]张伟. 黏胶纤维行业硫化氢废气新工艺技术研究[J]. 资源节约与环保, 2019(10): 83-84.

ZHANG Wei. Research on new technology of hydrogen sulfide waste gas in viscose fiber industry[J]. Resource Conservation and Environmental Protection, 2019(10): 83-84.

[3]丁爱军, 王金龙. 配制溶解纤维素的铜氨溶液问题探讨[J]. 化学教育, 2014, 35(17): 60-63.

DING Aijun, WANG Jinlong. Discussion on the preparation of cellulose-soluble copper ammonia solution[J]. Chemical Education, 2014, 35(17): 60-63.

[4]高延东, 周梦怡. 纤维素溶解研究进展[J]. 造纸科学与技术, 2013, 32(4): 38-43.

GAO Yandong, ZHOU Mengyi. Research progress on cellulose dissolution[J]. Paper Science and Technology, 2013, 32(4): 38-43.

[5]王红兴, 孟家光, 陈伟. 棉纤维在NMMO溶液中溶解工艺研究[J]. 纺织科学与工程学报, 2018, 35(2): 96-100.

WANG Hongxing, MENG Jiaguang, CHEN Wei. Research on the dissolution process of cotton fiber in NMMO solution[J]. Journal of Textile Science and Engineering, 2018, 35(2): 96-100.

[6]ZHANG L H, HUANG C, ZHANG C R, et al. Swelling and dissolution of cellulose in binary systems of three ionic liquids and three co-solvents[J]. Cellulose, 2021(28): 4643-4653.

[7]ZHANG C, KANG H L, LI P P, et al. Dual effects of dimethyl sulfoxide on cellulose solvating ability of 1-allyl-3-methylimidazolium chloride[J]. Cellulose, 2016, 23(2): 1165-1175.

[8]燕敬雪. 廢旧涤棉织物含棉成分在NMMO溶剂中的溶解及成膜性研究[D]. 上海: 东华大学, 2012.

YAN Jingxue. Studay of Cotton Component from Waste Cotton-Polyester Blended Fabric Dissolving in NMMO and Properties of Cellulose Membrane[D]. Shanghai: Donghua University, 2012.

[9]SILVA R D, WANG X G, BYRNE N. Recycling textiles: The use of ionic liquids in the separation of cotton polyester blends[J]. RSC Advances, 2014(4): 94-98.

[10]张娜. 染色涤/棉纺织品循环再生研究[D]. 上海: 东华大学, 2019.

ZHANG Na. Research on Recycling of Dyed Polyester/Cotton Textile[D]. Shanghai: Donghua University, 2019.

[11]LIU Z, WANG H, LI Z X, et al. Characterization of the regenerated cellulose films in ionic liquids and rheological properties of the solutions[J]. Materials Chemistry and Physics, 2011, 128(1): 1-2.

[12]王立久, 刘岩. 纤维素非衍生化溶剂溶解机理及研究进展[J]. 山东化工, 2016, 45(11): 55-58.

WANG Lijiu, LIU Yan. Study on dissolution mechanism of non-derivatized cellulose solvents and its development[J]. Shandong Chemical Industry, 2016, 45(11): 55-58.

[13]MA Y B, ROSSON L, WANG X G, et al. Upcycling of waste textiles into regenerated cellulose fibres: Impact of pretreatments[J]. Journal of the Textile Institute, 2020, 111(5): 630-638.

[14]段思雨, 胡红梅, 俞建勇, 等. 稀硫酸预处理对棉纤维素聚合度的影响[J]. 棉纺织技术, 2021, 49(1): 44-47.

DUAN Siyu, HU Hongmei, YU Jianyong, et al. Influence of dilute sulphuric acid treatment on cotton cellulose polymerization degree[J]. Cotton Textile Technology, 2021, 49(1): 44-47.

[15]邓旭山, 蒋赞, 吴金丹, 等. 硫酸剥色法定量研究洗涤过程中棉针织物的褪色及串色行为[J]. 现代纺织技术, 2020, 28(6): 79-84.

DENG Xushan, JIANG Zan, WU Jindan, et al. Quantitative research on color fading and crossing behavior of cotton knitted fabric by sulfuric acid decolorization[J]. Advanced Textile Technology, 2020, 28(6): 79-84.

[16]刘洋. 纤维素与离子液体相互作用及其成膜特性研究[D]. 广州: 华南理工大学, 2012.

LIU Yang. Study on Cellulose Dissolved in Ionic Liquid and Its Membrane Properties[D]. Guangzhou: South China University of Technology, 2012.

[17]徐永建, 贾向娟. NMMO/纤维素溶液及其再生纤维素聚集态结构的表征[J]. 陕西科技大学学报(自然科学版), 2016, 34(2): 25-29.

XU Yongjian, JIA Xiangjuan. NMMO/cellulose solution and the characterization of its regenerated cellulose aggregation structure[J]. Journal of Shaanxi University (Science and Technology), 2016, 34(2): 25-29.

[18]ZHANG H, WU J, ZHANG J, et al. 1-allyl-3-methylimidazolium chloride room temperature ionic liquid: A new and powerful nonderivatizing solvent for cellulose[J]. Macromolecules, 2005, 38(20): 8272-8277.

[19]HAULE L V, CARR C M, RIGOUT M. Investigation into the supramolecular properties of fibres regenerated from cotton based waste garments[J]. Carbohydrate Polymers, 2016, 144: 131-139.

[20]谢妍妍, 柴云, 张普玉. 离子液体溶解纤维素的研究[J]. 化学通报, 2020, 83(12): 1104-1112.

XIE Yanyan, CHAI Yun, ZHANG Puyu. Study on dissolving cellulose by ionic liquids[J]. Chemistry, 2020, 83(12): 1104-1112.

[21]靳宏, 崔世强, 張玉梅. 纤维素在NMMO水溶液中的溶解机理研究进展[J]. 高分子通报, 2021(5): 29-37.

JIN Hong, CUI Shiqiang, ZHANG Yumei. Research progress in the dissolution mechanism of cellulose in aqueous NMMO solution[J]. Polymer Bulletin, 2021(5): 29-37.

[22]SANG Y O, DONG I Y, SHIN Y, et al. FTIR analysis of cellulose treated with sodium hydroxide and carbon dioxide[J]. Carbohydrate Research, 2005, 340(3): 417-428.

[23]李金宝, 杨国鑫, 余伟燕, 等. 不同聚合度纤维素配比对膜结构和性能的影响[J]. 纸和造纸, 2014, 33(7): 25-27.

LI Jinbao, YANG Guoxin, YU Weiyan, et al. Impacts of the ratio of cellulose with different degree of polymerization on structure and properties of cellulose membrane[J]. Paper and Paper Making, 2014, 33(7): 25-27.

[24]KUO C H, LEE C K. Enhancement of enzymatic saccharification of cellulose by cellulose dissolution pretreatments[J]. Carbohydrate Polymers, 2009, 77(1): 41-46.

[25]高珊珊, 王建清, 金政伟, 等. 浆粕种类及聚合度对纤维素包装膜结构及性能的影响[J]. 包装工程, 2011, 32(13): 8-10.

GAO Shanshan, WANG Jianqing, JIN Zhengwei, et al. Influence of type and polymerization degree of pulp on structure and properties of cellulose packaging film[J]. Packaging Engineering, 2011, 32(13): 8-10.

Preparation and structure properties of colored regenerated films based on waste celluloseZHUANG Lihuan, WANG Wencong, WANG Hongbo(a.Jiangsu Engineering Technology Research Center of Functional Textile; b.Education Ministry Key Laboratory of

Science & Technology for Eco-Textiles, Jiangnan University, Wuxi 214122, China)

Abstract: As a result of the continuous growth in world population, rapid development of economy and the fast-changing fashion cycles, a large number of waste textiles are generated each year. Cotton fabrics, as one of the most popular apparel materials due to their unique properties such as wear comfort, delicate color and soft tactility, account for most waste textiles. Under the guidance of recycling development strategy, the green recycle of waste cotton fabrics has attracted more and more attention. Compared with traditional landfill or incineration treatments which result in multiple environmental and social problems, dissolution and regeneration of cellulose is a promising way to recover waste cotton fabrics. Though cellulose is difficult to dissolve in most common solvents due to the complex network of hydrogen bonds, the compact crystal structure as well as the hydrophobic characteristic, a series of green solvent systems including NMMO, ionic liquids, NaOH-based solvents have been developed. However, current research mainly focuses on colorless cotton fabrics. At present, colored waste cotton fabrics must be subjected to stripping treatments before recovering, and then the resultant colorless products would suffer from dyeing process to obtain colors. The structure of waste cotton and the performance of regenerated products would be destroyed during the stripping process and re-dyeing process would increase the production of water contamination, hazardous chemical generation and consumption of energy. Therefore, directly recovering colored cotton fabrics without decolorization treatments can shorten the recycling process, save energy and reduce pollutions, in line with the needs of economic development and the moral requirements of environmental protection.

This paper aims at developing feasible technology for the dissolution and recovery of colored waste cotton. Colored cellulose fabrics were pretreated by dilute sulfuric acid for different times to prepare cellulose samples with different degree of polymerization (DP) and small degree of decolorization. [Bmim]Cl/DMSO system and 87% NMMO aqueous solution were directly used to dissolve colored cellulose powders. Then colored regenerated cellulose films were successfully prepared after coagulation. The dissolution process of colored cotton fibers in two types of solvent systems were observed by the polarizing microscope. It is found that cellulose is dispersed in NMMO/HO solvent while swelled in [Bmim]Cl/DMSO solvent. [Bmim]Cl/DMSO system has stronger power to dissolve cellulose. It takes shorter time for samples with high DP to dissolve in [Bmim]Cl/DMSO system than in NMMO/HO solvent. The chemical structure, crystalline structure, morphological structure as well as mechanical properties of colored regenerated cellulose films were investigated by a series of techniques such as Fourier transform infrared spectroscopy (FTIR), wide-angle X-ray diffraction (XRD), scanning electron microscopy (SEM) and tensile tester. It is confirmed that the two systems are both non-derivative solvents for cellulose. All the cellulose films exhibit typical cellulose II structure accompanying with the decrease in crystallinity after regeneration. The films from cellulose/[Bmim]Cl/DMSO solutions possess higher crystallinity, relatively dense and homogenous structure as well as good mechanical properties. Besides, it is found that there is a decline of DP for all the cellulose films after regeneration. Colorimeter was used to evaluate the color retention of the recycled films, and it is found that the cellulose films retain its original color to a certain extent after dissolution in the two systems and regeneration. The films from cellulose/[Bmim]Cl/DMSO displays higher DP and color retention degree than those from cellulose/NMMO/HO solutions. The research provides a new idea for the reuse of colored waste cotton fabric, which can be directly dissolved and recycled into colored products without decoloring. The technology is promising because of the non-polluting, cheaper and shorter production cycle. In addition, the colored cellulose films have good biocompatibility, excellent mechanical properties and bright color, so they are expected to be applied in many fields such as food and agriculture. Meanwhile, this study also lays a foundation for the preparation of colored regenerated fibers.

Key words: colored cotton fabric; degrees of polymerization; [Bmim]Cl/DMSO; NMMO/HO; regenerated cellulose films