海上风电深水测风塔基础设计施工技术研究

郑喜平

(中国铁建港航局集团有限公司 广东珠海 519000)

1 引言

我国海岸线悠长,具备丰富的海上风能资源条件,尤其广东、福建、江苏等沿海地区风能开发前景非常广阔。近年来,随着国家大量政策的出台及“3060”双碳目标的提出,清洁能源的开发利用已成为时代的趋势,其中海上风能的开发更是发展迅速,已逐渐走向深远海域。

风资源评估对风电场的选址、前期建设起着关键性的作用。测风塔作为获取第一手风能资料的结构,在前期风场选址中起着举足轻重的作用[1]。本文以广东阳江青州三风场测风塔建造为例,总结近海深水海域测风塔设计、建造经验,以期为将来海上风电场的建设积累实践经验[2]。

2 工程概况

2.1 概况

电阳江青洲三海上风电场项目工程场址位于广东省阳江市阳西县沙扒镇南部海域,项目场址面积81.03 km2,规划装机容量500 MW[3]。建设1座海上自立型测风塔(海平面以上110 m),距离陆地最近距离约55 km。

2.2 水文地质情况

2.2.1 地质条件

勘测期间场区内水深约为41~46 m,地形整体上呈西北高、东南低的形态分布。华电阳江青洲三海上风电场项目测风塔选址位于前期地质钻孔YJK06孔位置。

YJK06钻孔主要设计参数:层底深100.45 m;深度为10.2 m位置以上土层为流塑-软可塑,以下部分为可塑-密实,浮重度6~9.7 kN/m3,砂土内摩擦角介于26°~36°;深度在56 m以下土层部分:可塑层与中砂层交替布置,层厚分别约2~7 m,极限端阻力标准值为1 900~8 550 kPa。

2.2.2 水文条件

(1)水深及设计水位

场址所在海域位于近海-44 m等深线外,此处波高较大且衰减缓慢。极端高水位和极端低水位分别为354 cm和-142 cm,设计高、低水位分别为224 cm和-77 cm,均为国家85高程基准下的水位。

(2)设计风速

10 m处25年一遇、5年一遇和2年一遇10 min平均风速分别为44.6 m/s、34.5 m/s和27.7 m/s;110 m处的25年一遇、5年一遇和2年一遇10 min平均风速分别为50.1 m/s、38.8 m/s和31.1 m/s。

(3)潮流

该海域潮流性质属不规则半日潮流区[4]。潮流是风电场附近岸段水流的主要成分,总体是NE走向。涨潮流向NE,落潮流向SW或S。

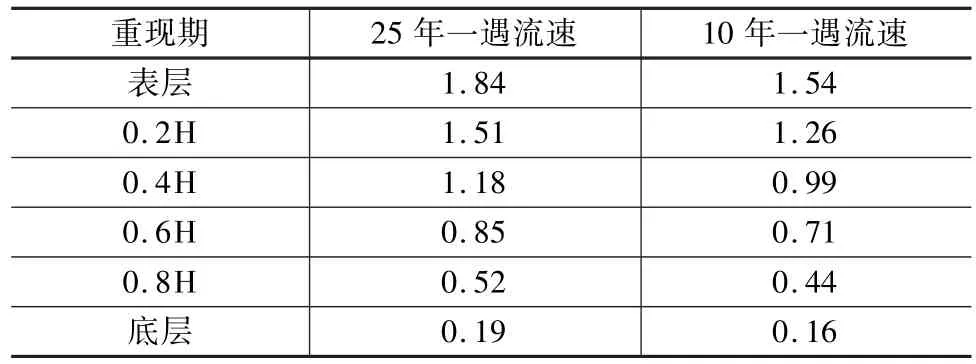

根据海港水文规范,海流可能最大流速见表1。

表1 流速

3 测风塔基础形式选择

传统风场测风塔基础形式有:单桩、三桩三角形、四桩四边形桁架结构以及漂浮式。

单桩式钢管直径大,适用于浅水滩涂海区;三角桁架式较为稳定,塔架受水流荷载作用较小,适用于水深在30 m左右较深海域;四边形桁架式较为稳定,适用于30 m以上较深海域,塔架亦选用桁架结构对接;漂浮式适用于深海海域[5]。本项目风场水深40 m以上,离岸距离超50 km,属近海深水海区,风大浪高,需采用四桩基础结构,而其主要结构又有坐底式和高桩式,经过综合分析,最终确定采用先桩法钢桁架高桩基础形式。

3.1 先桩法水上钢桁架高桩基础形式

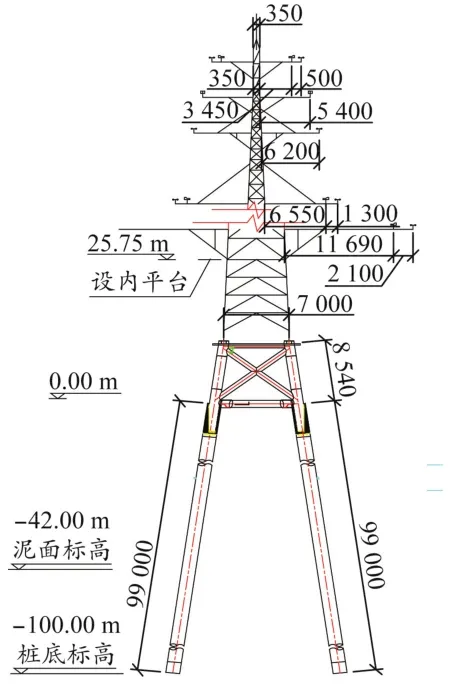

该种基础形式主要由4根钢管桩及上部钢桁架结构组成,先打桩,再安装钢桁架,结构如图1所示。

图1 先桩法水上钢桁架测风塔立面布置

优点:结构简单,建造周期短,基础施工工期可控,可利用 “铁建桩01”打桩船施工,无需大型浮吊。施工成本可控。

缺点:(1)基桩悬臂较长,基础结构水平刚度低,整体韧性差,抗台风能力低。(2)桩直径大,桩长超100 m,如何保证打桩的精度和桩顶端插桶联结部位灌浆质量是难点。

3.2 后桩法坐底导管架低桩基础形式

该种基础形式主要由坐底式导管架及四根直立式钢管桩组成,先安装导管架,后插打桩。结构形式如图2所示[6]。

图2 后桩法坐底式钢桁架测风塔立面布置

优点:结构水平刚度强,整体韧性高,抗台风能力强,安全储备高。基桩桩径小,桩长短。

缺点:工程量大,建造周期长;钢桁架重量大、体积大需要大型起重船浮吊安装。成本较大。

此外,导管架与钢管桩连接部分需要采用水下高压灌浆,施工难度较大,成本高,质量不易控制,风险大。钢管桩需要配套超长水下送桩器辅助沉桩,易偏心,施工难度大。

4 基础结构设计优化要点

根据分析,项目团队采用了第一种基础形式;同时进行了两项结构优化措施,一是增加单桩的刚度,二是改进锁桩、夹桩体系实现快速安装。

考虑可预计的不利工况下,单桩完成沉桩后,在无法完成夹桩情形下,通过增加单桩刚度,防范钢管桩发生过大变形或疲劳破坏。

改变传统临时桁架梁夹桩体系为结构桁架本体快速夹桩体系,使结构整体受力。并确保在一定的风浪条件下,夹桩结构体发挥出拉压效果,抵抗一定的水平力,结构仅发生可控的晃动;在后续桩端孔内灌浆作业时,确保顺利进行和后续灌浆料强度正常增长[7]。

4.1 增加单桩的刚度

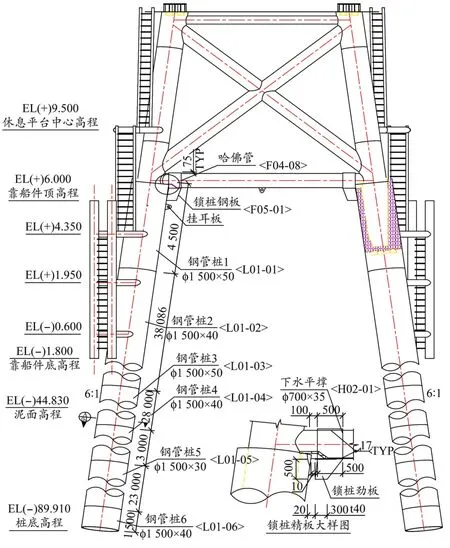

原钢管桩设计壁厚为3 cm,通过增加桩壁厚度以及部分阶段桩内壁焊接加强筋的方式,进而增强单桩抗弯抗屈曲强度。通过SACS软件建模计算,沉桩完成后单桩无侧向支撑下可以承受5年一遇(14级强风、5 m浪高)的环境荷载,桩最大UC值为0.95,桩顶最大位移502 mm,泥面处位移44 mm。桩基结构优化见图3。

图3 先桩法测风塔钢管桩及锁桩结构优化布置

4.2 快速锁桩结构体系优化

沉桩结束后,传统方案是及时进行临时结构夹桩,如图4所示。但考虑本施工海域海况施工条件恶劣,采用临时钢桁架存在如下问题:

图4 传统夹桩钢桁架布置

(1)结构体系重量达到120 t,结构制造周期长,且部件不成整体,现场安装工艺赘长。

(2)现场施工周期长,现场安装焊接工程量大。首先必须在窗口期内,通过框架简单固定4个桩头,再焊接桩头吊架,然后焊接钢桁架,最后割除桩头吊架体,施工繁琐[8]。

(3)安全风险高,施工临空、临海、临边作业,施工极其困难。在未来可能不利海况下,因为海浪拍打,结构整体变成庞大的阻力体系。在外力作用下,结构更易被破坏。

◎在医院的学科人才规划中,始终把握“一不断层、二不犯挤”的原则,同时医院管理“想员工之所想”,让他们在医院找到施展自己才能的平台!

通过以上分析,我们认为如果采用传统做法,在深水海域特定的条件下,施工风险极大。

通过深化研究,我们优化了高桩结构施工思路:4根桩基打桩和钢桁架安装在一个窗口期内完成,时间持续3 d,焊接和灌浆作业在第二个窗口期内完成(大约3 d)。总体工期内,海上施工条件不超过5年一遇的荷载工况。灌浆材料达到28 d后,结构受力可承受10年一遇的荷载工况。

夹桩采用钢桁架本体,沉桩结束后,安装钢桁架,在桁架体下横梁管上预先安置带锁桩筋板的哈弗接头,便于梭动和快速贴近桩头。同时依托结构本体设计制作了人行通道和焊接作业平台。结构设计见图5。

图5 哈弗接头、锁桩筋板及作业平台布置

5 高桩钢桁架测风塔基础施工技术

5.1 施工准备

测风塔基础施工需考虑近海海域的风、浪、潮等条件,选好施工窗口期,做好施工准备,包括海况调查、施工装备调遣、通航评估、航标设置、钢结构加工、有经验作业队伍选择、方案交底等[9]。

5.1.1 主要船机设备

根据桩型、桩径、桩长、持力层埋藏深度及水深条件,选用“铁建桩01”打桩船。该船主要性能参数为:总长77.8 m,型宽28 m,型深5.6 m。

桩架高度108 m,打桩桩长90 m+水深,起吊能力320 t。桩锤选用S600型液压锤,4 000 HP拖轮负责拖船就位。

采用GRLWEAP软件进行打桩分析。通过打桩分析结果,600 kJ锤能够满足打桩要求,整体贯入度较高,桩身能量在540 kJ的情况下,桩身最大压应力为180 MPa,满足强度设计要求。

5.1.2 船舶站位

依据区域的潮流情况,施工期间,打桩船横流抛8口锚及前后穿心锚,同时根据现场海流方向及风向情况进行船位设计。

5.2 总体施工流程

打桩船就位→运输驳靠驳→钢管桩沉桩→桩顶标高测量→钢桁架解绑、吊装→调平→灌浆。

5.3 沉桩施工

(1)施工流程:发动桩船主机→向方驳移船时同时上吊锤和替打,俯下架子放大小吊钩→打桩船移船靠方驳放吊桩扣到方驳上→水平起吊桩并向沉桩区域移船→移船中竖直架子放小钩,起大钩立进龙口套入替打帽→在测量人员指挥下进行定位→下桩入土2~3 m时暂停下,进一步校核桩位→继续下桩解扣及抱桩器等→压锤→开锤施打→满足设计要求后停锤→起锤→移船。

(2)打桩顺序

本工程由于地处外海,海况恶劣,4根钢管桩均采用俯桩沉桩法,前后驻位4次,按逆时针顺序1#、2#、3#、4#方式沉桩。具体如图 6 所示。

图6 打桩顺序

5.3.1 吊桩

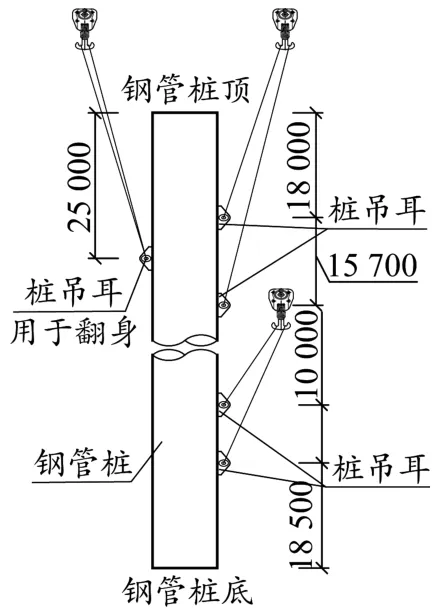

“铁建桩01”沉桩过程中的吊运采用双钩四点起吊。每根桩上共设置吊耳4只,翻身钩一个,1号吊桩头、2号吊桩尖,单吊起吊能力为200 t。

5.3.2 翻桩

利用打桩船“铁建桩 01”上一台 TRIBLE SPS855及一套SEASTAR HP设备实现打桩定位功能,一台TRIBLE SPS461设备实现定向功能来进行GPS定位功能,其中1号吊上升,2号吊缓慢下降,实现翻身(见图7)。

图7 翻桩示意

5.3.3 压锤沉桩

调整垂直度到位后,钢管桩开始自沉,自沉结束后开锤沉桩至设计标高,并校核贯入度;项目距离岸线较远,且为无掩护区域,施工范围较广,对GPS性能要求高[10]。

5.4 钢桁架安装

钢管桩沉桩结束后,立即开始钢桁架安装,力争在一个有效窗口期内全部完成。现场安装见图8。

图8 钢桁架现场安装

安装精度控制措施:

(1)施工时首先将钢桁架插尖长的腿先行对位,然后次腿,最后最短的腿就位,在下平联管与桩头接触面,按照就高不就低原则,垫薄钢板找平。

(2)在桩顶和桁架下水平撑中间焊接吊耳,方便使用葫芦牵引,快速精准调节钢桁架和桩对位。

(3)固定并焊接锁桩筋板和哈弗接头,完成第一次钢桁架与基桩的整体联接,避免由于风浪影响造成过大晃动和扰动,进而影响灌浆料灌浆质量以及后续强度增长。

5.5 灌浆作业

为确保灌浆作业安全、便捷,在钢桁架上专门设计了灌浆作业平台。钢桁架安装后,进行注浆施工,在施工后的基础钢平台上配置一套0.35 m3滚筒搅拌机制备,利用导管入模。导管架与钢管桩灌浆连接要求灌浆料具有高强度、高抗疲劳性的特点,并能满足水下灌浆的要求[11]。

作业流程:灌浆料倒入搅拌机搅拌→合格后,向连接段的环腔内进行注浆→振捣,排除空气→重复以上步骤,当浆液灌满桩顶填充部位后,停止灌浆→孔口封盖,洒水养护→做好灌注压力和灌浆量的记录。

连接段灌浆结束后,待灌浆达龄期后,进行测风塔上部塔架的安装。

6 结论

近海海域施工窗口期短,不连续,需要专业的大型船机,本项目从施工安全性、成本以及施工经验成熟度方面考虑,创新采用高桩桁架方案,节省了钢材用量。在短时间内完成测风塔的建设任务,充分发挥绿色施工对促进可持续发展的作用[12],创造可观的经济、市场品牌效益,并总结了以下经验,为近海深水测风塔施工提供了一定的参考价值。

(1)下部结构改“穿靴子”为“戴帽子”,即采用高桩承台式结构作为基础,缩短了窗口期,大幅降低了成本。

(2)沉桩采用俯打的方式进行,按逆时针绕测风塔中心完成沉桩,安全、高效。

(3)采用哈弗结构完成下部结构固定,降低了施工难度,保障了灌浆质量。