厚煤层综采沿空留巷支护技术

滑怀田

(山西工程技术学院, 山西 阳泉 045000)

我国厚煤层分布较广,开采具有产量高、效率高、安全性好等优点,开采煤量占总产量的40%~50%. 因此,厚煤层开采的技术经济状况对我国煤炭行业的生产和经济有举足轻重的影响。沿空留巷是一种将上一区段工作面的回采巷道通过一定的技术手段保留下来,作为下一区段工作面回采巷道的无煤柱护巷技术。该技术可减少矿井巷道掘进量、缓解采掘接替紧张、缩短工作面搬家时间、防止发火及延长矿井服务年限,还为高瓦斯矿井的瓦斯治理提供了便利与可能,提高了煤炭开采的安全性,具有明显的技术、经济和社会效益,是煤矿开采及回采巷道支护技术的一项重大改革[1].

沿空留巷与一般的回采巷道不同,其巷道的一侧帮为煤体,另一侧帮为巷旁支护体,属大变形围岩,同时,还必须承受掘进和两次强烈采动产生的叠加应力的影响,矿压显现剧烈,是一项极其复杂的工程技术。我国自五十年代开展沿空留巷以来,在沿空留巷技术的理论研究和工程应用方面已经进行了许多探索,积累了丰富的经验,但主要集中在薄及中厚煤层的沿空留巷方面,厚煤层沿空留巷也主要用于分层开采的情况下,关于厚煤层综放开采条件下的沿空留巷研究是近几年才开始,对沿空留巷围岩控制机理研究不够深入,还没有一套行之有效的沿空留巷支护参数设计方法。随着综采技术的发展,厚煤层综采工作面占比逐渐增多,因此,厚煤层综采沿空留巷支护技术成为采矿工作者所面临的一个全新的研究课题。

1 工程概况

1.1 工作面概况

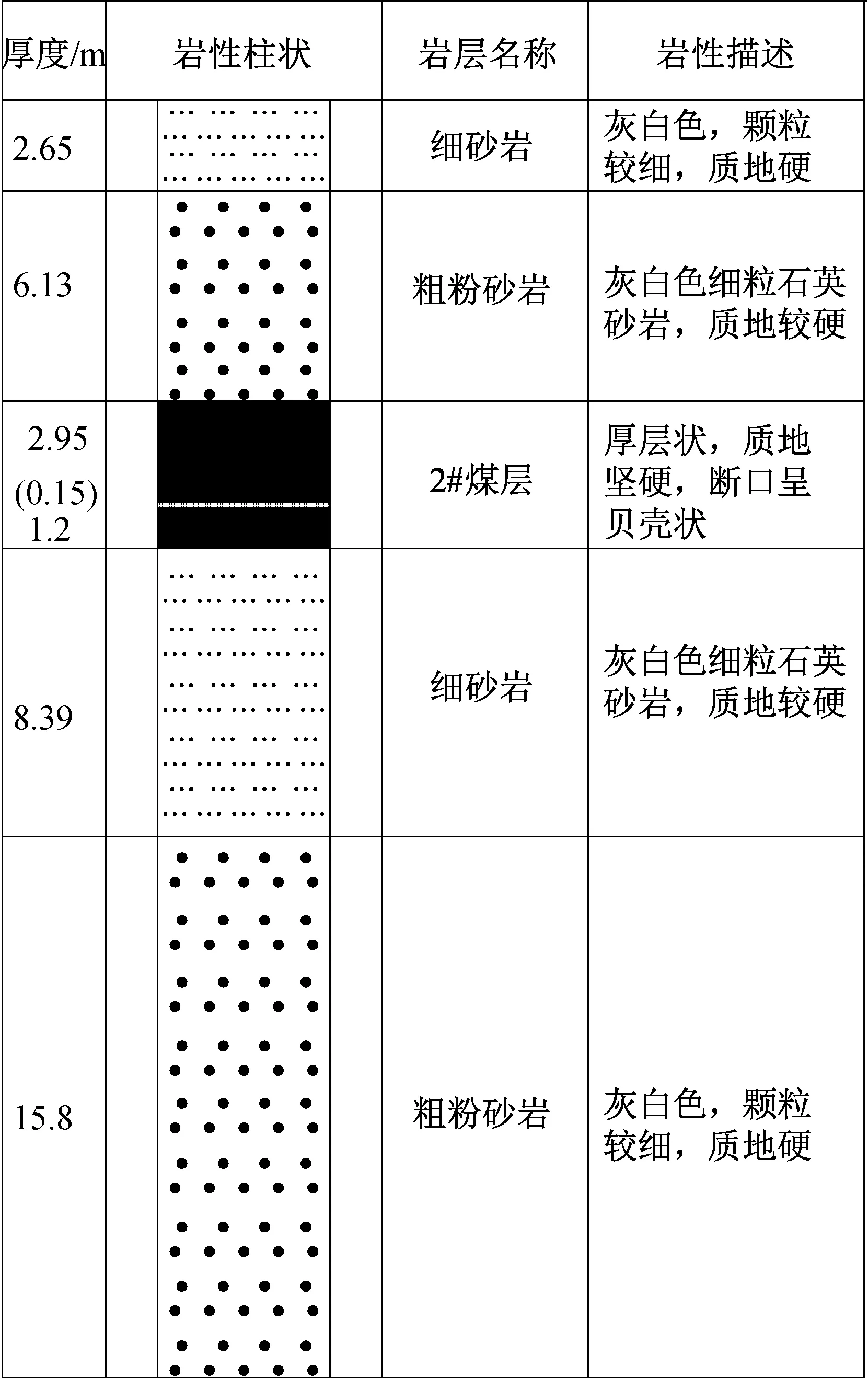

某工作面主采2#煤层,倾角5°~8°,平均6°;煤层厚度3.55~4.9 m,平均约4.3 m;埋深295~377 m. 工作面水文地质条件较为简单,预计正常涌水量20 m3/h,最大涌水量为50 m3/h,对工作面的正常回采影响不大。煤层顶底板情况见图1.

该工作面采用综合机械化一次采全高回采工艺,工作面走向长度为680 m,倾斜长度120 m,采用走向长壁采煤法开采,“三八”制作业。

1.2 所留巷道概况

该工作面运输平巷长约680 m,沿空留巷位于运输平巷里程400 m处,留巷至停采线,长度400 m,用于下一工作面回采时作回风平巷使用。

图1 煤层顶底板情况图

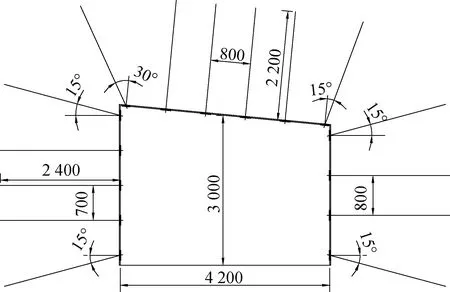

所留巷道原支护断面为4.2 m×3.0 m,沿煤层顶板掘进,采用锚梁网联合支护方式。其中,顶锚杆长2 200 mm,d22 mm,材质为高强左旋螺纹钢,锚杆间距800 mm;帮锚杆长2 400 mm,d20 mm,材质为普通圆钢,靠工作面一侧锚杆间距为700 mm,靠煤壁一侧为800 mm;梯子梁由d20 mm圆钢加工而成;金属网采用8号铁丝编制而成,网孔规格为50 mm×50 mm.支护断面见图2.

图2 运输平巷原支护断面图

2 沿空留巷围岩控制原理

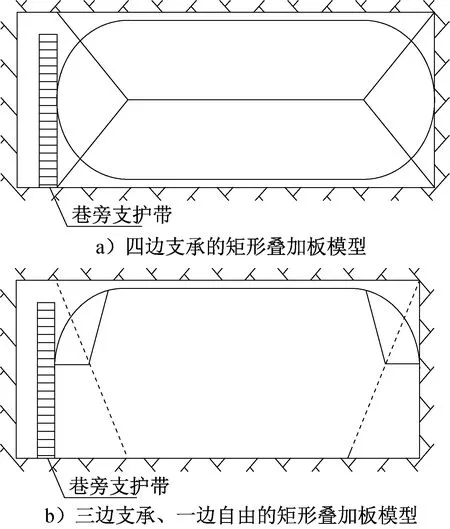

随采煤工作面推进,煤层顶板的垮落表现为主动垮落和被动垮落两种基本形式。一般情况下,主动垮落是从下部开始发生的,之后会逐层向上传递,分层跨落。被动垮落是岩层在上覆岩层作用下发生垮塌的现象,该形式通常是两种垮落形式的结合,即下位岩层被动垮,上位岩层主动垮。下位岩层的主动垮落相当于四周固支的矩形板在分布载荷作用下的破断情况,见图3a). 初次垮落完成之后即进入周期垮落过程,不管是主动垮落还是被动垮落,都相当于三边固定、一边自由的矩形板在分布载荷作用下的破断情况,见图3b). 根据多次垮落的分布情况得出,一个周期垮落循环由数次覆岩垮落组成,前期垮落岩层层位较少,以主动垮落为主,步距较大;后期垮落岩层层位较多,以被动垮落为主,步距较小。垮落岩层厚度对来压强度有影响。工作面周期来压不均衡,来压步距和来压强度也不一样。

图3 两种前期力学模型图

与顶板的前期和后期活动相对应,沿空留巷支护—围岩的相互作用也分为前期作用和后期作用[2]. 前期作用主要是切顶作用,应坚持以顶为主,顶让兼顾的支护原则,要求及时支护,且支护要具备初撑力较强、增阻速度较快、支护刚度较大等性能。设计支护的最大载荷应以前期为主。后期作用主要是承压和变形作用,支护不仅要有较强的承载能力,而且要能适应基本顶的给定变形。因此,后期应坚持以让为主,让顶兼顾的支护原则,要求承载体有适当的双向承压性能和较大的双向可缩性。设计支护的最大变形应以后期为主。

3 支护设计

与薄及中厚煤层相比,厚煤层开采采空区垮落高度增加,导致关键块下沉角度增大,使巷道深部应力更加集中,浅部裂隙较发育,围岩破坏严重,需针对破碎围岩采取合理的巷内补强支护。厚煤层沿空留巷,巷道顶板、下帮煤体更易发生连续大变形,可以通过合理的巷旁充填支护综合措施对其控制。沿空留巷要经历两次采动影响,也造成所留巷道顶板、煤帮和巷旁充填体变形量变大,维护困难,需采取一定的临时超前支护措施[3]. 因此,厚煤层综采沿空留巷支护结构体系包括巷内补强支护、巷旁充填支护和临时辅助支护3个方面。

3.1 巷内补强支护

留巷期间,由于基本顶回转、下沉,为防止围岩变形过大破坏其完整性,要求巷内支护结构具有较大的承载能力以减小围岩变形。同时,由于支护结构处于“给定变形”载荷状态,又要求巷内支护结构能适应围岩变形,具有大延伸率的特点[4]. 锚网索支护作为一种“主动”支护方式,不仅具有成本低、效率高、操作方便、工人劳动强度低等优点,而且还能对围岩表面及内部同时产生作用,提高围岩的自身承载能力,改善巷道维护状况[5]. 此外,锚杆(索)延伸率较大,能够适应巷道围岩的大变形,从而使锚杆不至于因载荷过大而破断。

根据现场实地考察,受采动影响,所留巷道顶板及煤帮变形破坏严重,为最大限度保持其完整性,减小不连续变形导致的围岩强剪切滑移、碎胀等大变形,巷内支护宜采用高预应力锚杆锚索+高强度、高刚度护表结构。因此,留巷前需对巷道顶板采取高预应力强力支护控制大变形,对巷道下帮煤体通过提高锚杆锚索的主动支护效果、注浆加固提高破碎煤岩强度等措施来控制。具体补强的技术措施为:1) 在巷道顶板原支护基础上补打3根锚索,d17.8 mm,长7 000 mm,间距1 600 mm,配合300 mm×300 mm×16 mm高强度拱形托板,初始张拉力不低于300 kN,通过梯子梁与原同排锚杆连接。2) 对下帮煤体补打1根锚索,长度5 000 mm,其它参数与顶板相同;薄弱段实施注浆,提高煤体整体强度。

3.2 巷旁充填支护

采煤工作面生产过程中,沿空留巷所留巷道顶板岩层发生断裂、偏转,导致巷道顶板下沉、下帮煤体鼓出等[6]. 充填材料性能好坏影响着沿空留巷效果,巷旁支护体应具有支护强度高、速凝早强、可缩量大、残余强度高以及能很好地密闭采空区等性能。根据相关研究和留巷条件,选用可长距离水力泵送的高水速凝材料进行巷旁充填支护,从技术经济最佳等方面综合考虑,将充填体部分置于巷内,部分置于采空区,留巷宽度2.4 m,充填体断面形状为矩形,沿巷道走向长2.0 m,宽3.4 m,高度随工作面采高变化而定。通过对该条件下的沿空留巷进行数值模拟,认为充填体强度应不低于8 MPa,以保证充填体、巷道及整个系统稳定。

高水速凝材料按一定水灰比通过搅拌桶搅拌、充填泵与管路输送至充填点,为使充填体按设计要求成形并接顶密实,将高水材料充入柔性充填袋中,使用充填框架来构筑充填空间,充填框架包括基础框架与调节框架两种,基础框架包括巷道侧挡板、采空侧挡板和前挡板3部分。基础框架由5#角钢和8#铁丝焊接而成,两侧挡板与前挡板使用螺栓或金属丝快速连接。两侧基础框架见图4a),前侧基础模板见图4b),两块对接使用。调节框架由20~25 mm厚的木质板材加工而成,其长度与基础框架对应一致,见图4c)、d). 在充填过程中,随充填袋内液面的增高逐渐架设充填框架。

图4 框架结构图

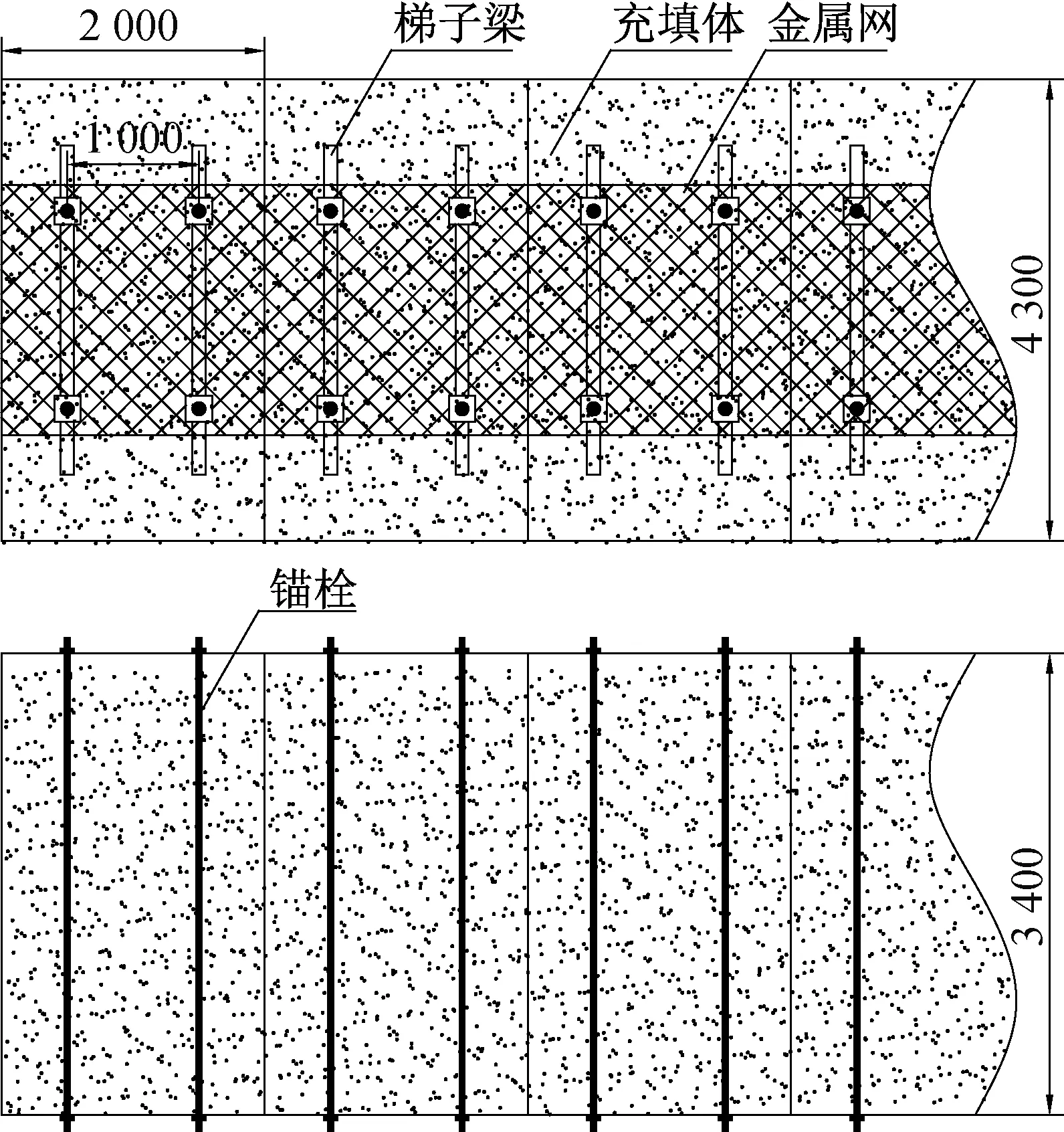

能否构筑稳定性能良好的巷旁充填体是厚煤层综采沿空留巷成功的关键。由沿空留巷围岩控制原理可知,巷旁充填体必须能适应给定变形。为了使高水材料在横向抗变形方面具有更好的适应性,在充填体侧向进行补强,以使巷旁充填体横向更加稳定。针对该综采面采高与留巷断面较大的特点,对充填体侧向施加的补强措施为:在充填体内安设锚栓,辅以金属网和梯子梁来约束充填体的横向变形,提高充填体的支护性能和整体稳定性。下面对充填体侧向采取补强措施的理论依据进行分析。

充填体塑性软化的极限平衡条件[7]为:

(1)

式中:

φ—充填材料的内摩擦角,(°);

c—充填材料的黏聚力,MPa;

σ3—充填体外侧的侧向支护力,由锚栓、金属网和梯子梁共同对充填体进行侧向支护,MPa;

σ1—充填体的承载能力,MPa.

若充填体没有锚栓、金属网及梯子梁的加固,相当于σ3=0,即:

(2)

充填体采用锚栓、金属网、梯子梁加固后,由二向受力状态变成三向受力状态,使充填体在三轴压缩条件下的优良性能得到发挥,提高充填体的侧向支护力σ3,使σ3>0,提高了充填体的承载与抗变形能力。

在充填体中自上而下布置4根锚栓,布置方式见图5,表面用金属网和梯子梁与锚栓稳固件固定,使三者能够联合发挥作用。

3.3 临时辅助支护

由沿空留巷时围岩活动规律可知,从工作面前方20 m至其后方20~40 m围岩活动剧烈,矿压显现明显。为保证巷旁充填工作的顺利进行,减少采动对工作面前后方巷道的影响,确保留巷达到要求,在对巷内补强支护和巷旁充填支护的同时,还需对工作面前后方巷内进行临时加强支护。具体措施为:在工作面前方25 m范围内架设两道1.2 m铰接顶梁加单体液压支柱的走向梁,工作阻力大于 200 kN;在工作面后方50 m范围内进行临时加强支护,前15 m左右利用构筑充填空间的三组ZX28800/20/32型沿空留巷支架对巷内顶板进行强化支护,后35 m临时加强支护措施与工作面前方相同。

图5 充填体外侧梯子梁、金属网与充填体锚栓布置图

充填体周围主要采用ZX28800-20/32型大型自移式液压支架进行临时支护。该支架是由多组支架共同组成的支架组,每一组都由窄支架与宽支架组成,共同对充填体周围顶板进行支护。除排头架长5 m外,其余每组支架均长4 m,支架宽1.7 m. 支架组相互协调进行移动。其中,宽、窄支架互为依靠,相互配合进行移动;每组支架中的两种支架不可同时下降,以保证至少有一种支架对顶板进行有效支护;支架放置时,宽支架位于煤壁或采空区侧,窄支架位于充填体侧[8]. 支架与挡板相互配合即构成充填空间。

沿空留巷前,在巷旁充填体两侧提前用ZX28800/20/32型沿空留巷支架进行护顶以防顶板垮落,为架设充填体框架打好基础。巷旁充填体两侧共采用5组ZX28800/20/32型沿空留巷支架进行临时支护,其中采空区侧2组,巷内3组。采空侧要及时采用1.2 m的一字铰接顶梁配合单体支柱采取“两梁四柱”的方式进行护顶,排距800 mm,柱头拴绳,底软时要穿鞋,单体支柱的初撑力不得低于50 kN. 采空区侧的单体支柱在充填体构筑完成后保留7天方可回收,以使充填体性能更好地发挥。临时辅助支护布置见图6.

4 效益分析

4.1 技术效果

留巷期间,从留巷段里程50 m处开始,每隔100 m布置1个测站,共布置测站4个,对巷道围岩变形、巷旁充填体变形、受力状况以及巷道维护状况进行了监测。巷道围岩表面位移测点布置见图7,巷旁充填体变形包括横向变形和纵向变形,通过在充填体垂直方向顶底处各设一基点用卷尺测量纵向变形,通过测量预埋在充填体内的布置有钢丝的横向水平套管的外露长度确定横向变形,充填体受力状况通过埋设在充填体中液压枕来监测。每天观测1次,对数据进行处理后,巷道围岩变形情况见图8,充填体变形与受力情况见图9.

图6 临时辅助支护布置示意图

图7 巷道围岩表面位移观测图

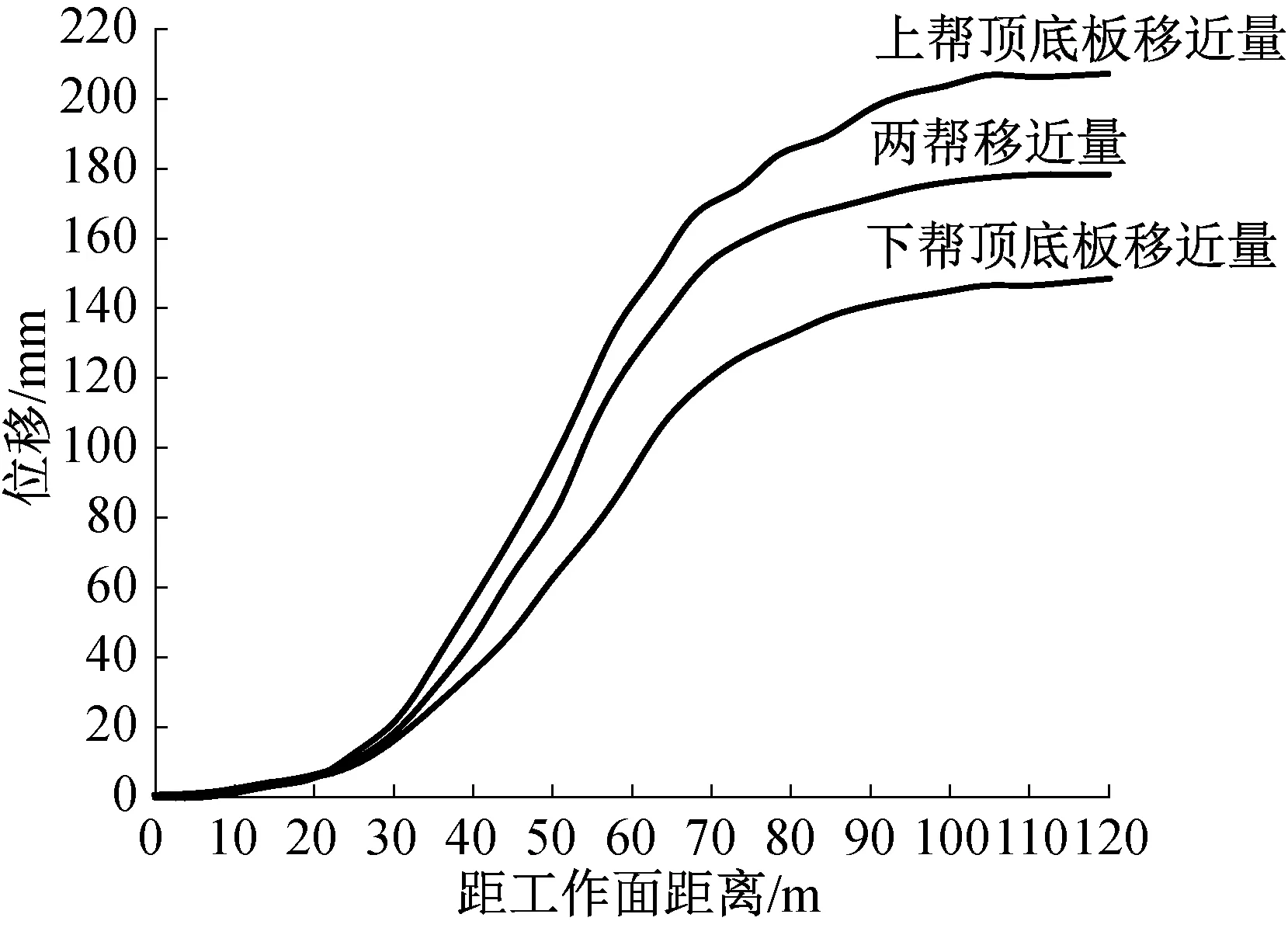

图8 巷道变形量随距工作面距离变化曲线图

通过对不同时间段变形情况进行分析,可以将围岩变形划分为5个阶段。第一阶段:在工作面后方10 m范围内,巷道围岩变形较小,充填体纵横向几乎没有变形。第二阶段:在工作面后方10~30 m,顶板活动逐渐加剧,顶底板移近量及移近速度开始加大,充填体内载荷也开始加大。第三阶段:在工作面后方30~60 m,巷道顶板活动加剧,顶底板和两帮相对移近量急剧增大,到60 m左右时上、下帮顶底板移近量分别达到160 mm和115 mm,充填体的纵横向变形量分别达到160 mm和90 mm,充填体载荷也逐渐加大,到工作面后方45 m左右增长速度开始减缓,到60 m左右时载荷达到最大约7.5 MPa. 第四阶段:在工作面后方60~90 m,围岩活动趋于缓和,巷旁充填体的纵横向变形也趋向稳定,充填体载荷也逐渐降低。第五阶段:90 m以后,巷道围岩和充填体进入稳定阶段,上下帮顶底板移近量分别稳定在205 mm和150 mm左右,两帮在180 mm左右,充填体纵横向最终变形值分别约为205 mm和115 mm.

图9 充填体载荷及变形量随距工作面距离变化曲线图

由此可见,采动剧烈影响出现在工作面后方30~60 m,需进一步加强支护强度,满足巷道安全使用的规定;顶底板变形以底鼓为主,这是因为底板没有采用支护技术,若采取合理的底鼓控制措施,可进一步控制围岩变形;采空侧的顶底板移近量大于煤壁侧,表明巷道顶板向采空侧有一定的旋转,符合一般沿空留巷围岩活动规律。

4.2 经济与社会效益

经济效益通过两个方面分析:1) 沿空留巷与新掘巷道相比节约的成本。据统计,沿空留巷每米费用比新掘一条巷道每米费用低约1 000元。2) 沿空留巷后多采出煤炭产生的经济收入。留巷后可不留设保护煤柱,若煤柱宽度按15 m,煤的容重取1.4 t/m3计算,吨煤利润按300元计算,则煤厚为4.3 m时,每留1 m巷道可获得利润约2.8万元。可见,合理的支护系统设计产生的经济效益可观。

该支护系统的设计使厚煤层综采沿空留巷取得成功,缓解了该矿采掘衔接紧张问题,改善了安全生产条件,减少了搬家次数,而且还提高了采区采出率,增加了矿井可采储量,促进了矿山事业的绿色可持续发展。

5 结 论

1) 厚煤层综采沿空留巷支护是一项系统工程,需要巷内补强支护、巷旁充填支护和临时辅助支护相互配合方能达到最佳效果,合理的巷内支护和临时支护是巷旁充填体发挥良好效果的前提。

2) 厚煤层开采围岩活动强烈,沿空留巷断面大,巷内必须采用高预应力锚杆锚索+高强度、高刚度护表结构进行主动支护,为保证留巷成功,除需对巷旁充填作业点进行临时可靠支护形成安全工作空间外,还要对工作面前后方巷内进行临时加强支护。

3) 新型高水材料构筑的巷旁充填体力学性能良好,充分发挥了对顶板的支撑作用,切顶效果显著,隔离采空区效果好。在充填体中置入锚栓,用梯子梁和金属网对充填体表面进行侧向支护,提高了在三轴压缩条件下的承载能力和稳定性。

4) ZX28800-20/32型大型自移式液压支架对沿空留巷围岩活动规律具有良好的适应性,用其对充填体周围进行临时支护安全、高效,能在充填体构筑初期对顶板进行有效控制,为充填体性能的良好发挥创造了条件。

5) 采用该支护技术进行厚煤层综采沿空留巷后,巷道围岩变形较小,充填体密闭采空区效果及巷道维护状况良好,完全满足下一工作面回采期间的使用要求,留巷取得了成功。

Support Technology of Gob Side Entry Retaining in Fully Mechanized Mining of Thick Coal Seam

HUA Huaitian

AbstractIn order to study the support technology of Retaining Roadway along goaf in fully mechanized mining of thick coal seam, through the analysis of surrounding rock control principle and engineering practice of retaining roadway along goaf, a support structure system integrating reinforcement support in roadway, filling support beside roadway and temporary auxiliary support is proposed. The results show that the deformation of roadway and filling body is within the allowable range, the cost per meter of Retaining Roadway along the goaf is about 1 000 RMB lower than that of a new roadway, and the profit for more coal production reached 28 000 RMB, which greatly alleviates the problem of tight connection between mining and excavation.

KeywordsGob-side entry retaining; Thick coal seam; Reinforcing support in tunnel; Roadway-beside filling body support; Temporary auxiliary support