坡底煤矿煤层巷道顶煤支护优化设计研究

李焕伟

(晋能控股煤业集团 晋圣公司坡底煤业, 山西 晋城 048006)

井工煤矿开采期间,采掘空间支护的好坏直接影响到工作面的安全高效开采,尤其是服务于工作面的服务平巷。当服务平巷为煤层巷道时,两侧围岩为煤体,容易变形破坏,支护困难,尤其是特厚煤层巷道顶煤厚度大且存在小断层地质构造影响时,在掘进过程中更容易出现破裂失稳下沉离层现象,导致支护困难[1-2]. 本文以晋圣公司坡底煤矿某一典型工作面掘巷期间横穿小断层地质构造为工程背景,通过现场调研、矿压监测、数值模拟等手段对冒顶的成因进行研究,并提出支护设计方案,以对顶板进行合理防控,保证安全生产。

1 工程地质概况

晋圣公司坡底煤矿位于山西省晋城市西北方向5 km处,目前主采3#煤层,厚度为5.34~7.36 m,平均厚度为6.56 m. 该煤层结构整体赋存较为稳定,夹矸发育不明显。煤层上方伪顶由泥岩或砂质泥岩组成,基本顶由砂岩组成,煤层下方底板由泥岩、炭质泥岩或砂岩组成。3#煤层开采期间,任一工作面两侧的服务平巷均为煤层巷道,当煤层中存在小断层地质构造,服务平巷采掘至小断层地质构造影响范围内时,顶煤更加破碎,支护措施不当,极易失稳诱发冒顶事故。对坡底煤业某一典型工作面掘巷期间横穿小断层地质构造进行调研分析,此巷道段采用常规支护设计方案进行支护后,小断层地质构造影响范围内的顶板煤体发生大范围的冒顶矿压显现。顶煤冒落前后,对小断层地质构造影响区顶板的调研观测情况见图1.

由图1a)可知,煤巷顶板在采取常规支护措施后,受小断层地质构造的影响顶板煤体破碎,裂隙发育度高,采用锚网防护顶板后效果依旧较差,顶板下沉变形严重,且存在多处兜包现象。可见采用常规锚网索支护措施后对于煤巷顶板煤体的控制效果较差。由图1b)可知,受小断层地质构造影响,常规锚网索支护无法维持巷道顶板煤体的稳定性,导致顶板煤体大面积失稳而诱发顶板冒顶事故。图1c)为冒顶事故发生后,现场失效锚索的断裂情况,从锚索断裂位置可以看出,锚索断裂方式为拉伸破断,这意味着锚索受顶板煤体的下沉而被拉断,进而失去对顶板煤体的支护效用。

2 冒顶区矿压观测分析

现场煤巷冒顶区位于J7—J8导向点,以J7导向点为参考基准,采用手持式激光测距仪对煤巷冒顶区进行矿压监测,监测数据采集位置示意图见图2.

图2 冒顶区监测数据采集位置示意图

根据图2中所示的监测位置对冒顶区内监测数据进行采集,换算得到整个冒顶区影响范围内顶底板的标高变化规律,见图3.

图3 冒顶区影响范围内顶底板标高变化规律图

由图3可知,受小断层地质构造影响,煤巷内发生了大范围的冒顶,冒顶区长达60 m左右,最大冒顶位置处水平标高为484.28 m,较顶板平均水平标高477.5 m差距为6.78 m. 可见,最大冒顶高度远大于巷道顶煤高度,这表明该矿常规锚索对顶煤的预紧力效果不佳,导致锚固于顶煤上方浅部岩层内的锚索受顶煤离层效应而被拉断,同时顶煤上方浅部岩体也受到锚索下拉作用而垮冒,进而不仅导致煤巷顶板煤体垮冒,其上方的浅部岩体也相应发生垮冒。因此有必要针对常规的锚索进行优化调整,增加锚索的直径和长度,将顶煤锚固于顶煤上部岩体较深处,且直径较大的锚索能够承载更大的拉拔力,进而保障锚索不会因为顶煤的离层下沉而被拉断失去锚固效应。同时考虑到煤巷顶煤受小断层地质构造影响而破碎,因此有必要对破碎顶煤进行压实处理。

3 数值模拟分析

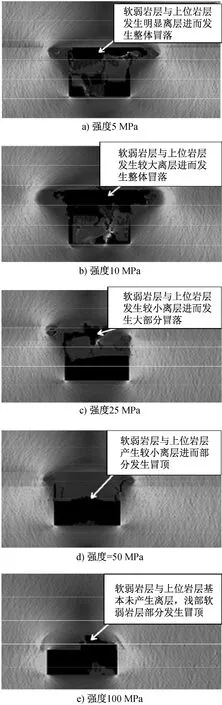

基于冒顶区巷道地质条件为工程背景,采用RFPA数值模拟软件建立二维平面应变数值模型,分析了5种不同强度条件下顶板的垮冒情况,见图4.

图4 不同强度顶板垮冒模拟结果图

由图4可知,随着煤巷顶板上方软弱岩层(顶煤)强度的提高,其与上位稳定的坚硬岩层发生离层的可能性也逐渐降低。当煤巷顶板上方软弱岩层强度很小为5 MPa时,顶板上方软弱岩层极易发生明显的离层而垮冒至巷道内,见图4a). 当强度值为25 MPa时,顶板上方软弱岩层发生较小的离层,但是由于软弱岩层整体强度不大,随着离层的扩展最终还是引发了大范围的冒顶现象,见图4c). 当强度值为50 MPa时,顶板上方软弱岩层发生较小的离层,但是由于软弱岩层整体强度值较大,最终并未引发大范围的冒顶现象,见图4d). 当强度值为100 MPa时,顶板上方软弱岩层基本没有发生离层,进而也不会诱发顶板的大范围冒顶现象,见图4e).

综上分析可知,顶板煤岩体的强度直接影响到顶板上方软弱岩层与其上位稳定的坚硬岩层之间是否会发生离层,而离层的发生又会进一步导致顶板发生垮冒事故。同时,在顶板发生较小的离层条件下,顶板煤岩体强度值较高时顶板发生垮冒事故的可能性要远小于顶板煤岩体强度值较小时。

4 顶板支护优化设计

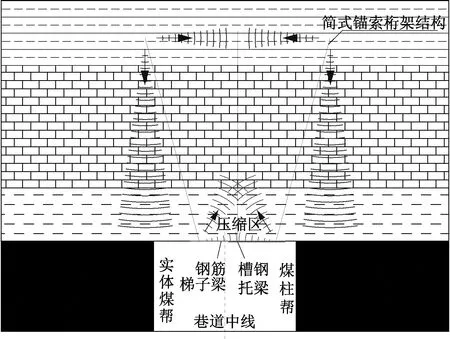

针对冒顶区顶板破碎、强度较弱,在原有锚网索支护方案的基础上,对顶板支护方案进行了优化设计,提出以筒式锚索桁架结构为核心的控制方案。

采用桁架支护系统后,能够在巷道上方顶板内形成一定范围的压缩区,进而将原本强度不大、松散破碎的顶板紧密地压缩成整体性较好、强度较高的顶板,有利于顶板的稳定性[3]. 桁架支护系统加固顶板示意图见图5. 优化后的支护方案见图6.

图5 桁架支护系统加固顶板示意图

图6 优化后的支护方案图

由图6可知,顶板采用每排3根锚索进行补强控制,采用d21.6 mm×8 300 mm的钢绞线锚索,并对每一根锚索采用一卷CK2335和两卷Z2360树脂药卷进行端头锚固,从而将锚索端头锚固于顶板上方稳定的岩体内,并将两侧锚索采用桁架连接器链接到一起,形成高应力桁架锚杆支护系统。考虑到顶板煤体较为软弱,因此将顶板锚索排距进行调整,将锚索排距调小至800 mm.

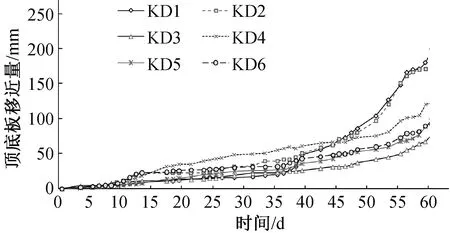

对煤巷顶板支护体系进行优化,同样采用手持式激光测距仪对巷道顶底板围岩收敛量进行监测,监测结果见图7.

图7 顶底板移近量图

由图7可知,在试验段煤巷内不同位置处所测量的顶底板移近量变形规律整体趋势一致,顶底板移近量主要以顶板变形为主,顶板最大变形量不超过180 mm,较巷道断面尺寸高度3.5 m相比收敛率不到5%,顶板围岩变形控制效果良好。通过现场调研发现,顶板煤体完整程度较高,并没有较大的离层及冒顶事故的发生。

5 结 论

坡底煤业某一典型工作面掘巷期间横穿小断层地质构造,易诱发冒顶事故,采用PFPA数值模拟软件对冒顶区巷道进行模拟分析可知,顶板煤岩体的强度值直接影响到顶板上方软弱岩层与其上位稳定的坚硬岩层之间是否会发生离层,而离层的发生又会进一步导致顶板发生垮冒事故。同时,顶板煤岩体强度值较大时要远小于煤岩体强度值较小时顶板发生垮冒事故的可能性。采用桁架支护系统能够有效提高煤巷顶煤的整体性,将原本松散破碎、强度值低的顶煤改善提升为完整性良好、强度值高的顶煤。现场工业性试验结果表明,顶底板移近量相较于巷道顶底板高度收敛率不到5%,顶板围岩变形控制效果良好。顶板煤体完整程度较高,并没有较大的离层及冒顶事故的发生。