冻融循环下土石混合体强度劣化特性研究

李 刚,唐丽云,金 龙,崔玉鹏,奚家米

(1.西安科技大学 建筑与土木工程学院,陕西 西安 710054;2.中交第一公路勘察设计研究院有限公司,陕西 西安 710004)

0 引言

土石混合体是由一定工程尺度的块石、细粒土及孔隙组成的松散地质材料,在中国西南、西北季节性冻土区广泛分布[1-2]。这些地区土石混合体构造复杂、粒度组分极不均匀、松散程度高且具有强环境依赖性[3-5]。随着中国西部地区水电项目大规模的推进建设,在季节大周期及昼夜小周期的冻融循环下,河流、库区等水利工程沿岸土石混合体边坡内部孔隙结构重组、骨架变形将会诱发其抗滑能力弱化,进而导致滑坡等地质灾害,严重威胁水利工程的安全运营[6-8]。

土石混合体的力学特性不仅取决于其内部结构参数,如含石率、碎石岩性及空间分布等,还受降雨、地下水及冻融循环等外界环境的影响[9]。有学者针对不同含水率下土石混合体的力学特性进行了大量研究,发现水分的增加使得颗粒间的润滑和软化作用增强,弱化了土颗粒间的联结及胶结作用[10],导致试样剪切强度随含水率的增加而降低[11-12]。同时当含水率增大时,试样“啃掘式”的破坏现象愈发明显[13]。文献[14]开展了室内三轴试验,研究冻融循环下不同细粒含量粗粒土的力学行为。文献[15]研究了冻融作用对川藏线粗粒土力学特性的影响,认为冻融环境下粗粒土力学行为与其含水率关联较大,低含水率试样在经历冻融循环后其抗剪强度会有所增加。文献[16]通过建立粗粒土冻融参数-单轴抗压强度-电阻率之间的关联,基于电阻率模型分析了非饱和粗粒土的冻融损伤。针对冻融循环下土石混合体的力学行为及其内部损伤机制,文献[17-18]从宏细观尺度探究冻融循环下土石混合体的损伤机理,认为损伤是由土石细观界面强度衰减造成的,并基于此引入土石界面损伤系数,建立土石混合体冻融损伤模型。文献[19]利用柱状纤维细观力学模型的剖面形式描述了冻结土石混合体的双包体模型,将其视为一种三层嵌入复合材料。文献[20]对冻融循环下不同含石率的土石混合体损伤进行了探究,在微观尺度上用配位数解释了含石率对冻融循环的敏感性,宏观尺度上发现冻融循环后土石混合体的弹性模量和强度均有所降低,含石率为55%的试样损伤量最大。此外,文献[21]基于核磁共振(nuclear magnetic resonance, NMR)测试结果并借助分形理论,对冻融环境中土石混合体的内部孔隙结构进行了定量分析,结合试样体积变化揭示了其强度劣化机制。

以往的研究大多局限于常温状态下含水率或冻融环境下含石率对土石混合体力学特性的研究,对于不同含水率土石混合体在冻融循环下的力学特性及其强度劣化特征认识不足。因此,本文聚焦冻融循环下不同含水率土石混合体的剪切力学特性和孔隙结构变化,开展宏细观研究。对经历不同冻融循环次数后的土石混合体进行室内直剪试验得到其剪切力学特性,再通过NMR测试获取其孔隙结构特征。最后,基于冻融循环下土石混合体的内部孔隙特征变化揭示出其强度劣化机制。以上研究为评判季节冻土区土石混合体坝体及库岸边坡的稳定性提供了理论依据。

1 试验方法

1.1 试样制备

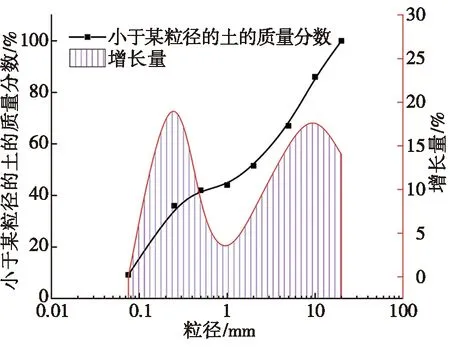

分别选择磨圆度较差的砾石和粉质黏土作为试样的粗粒和细粒部分,制作尺寸为φ150 mm×100 mm的圆柱体土石混合体重塑试样。细粒部分黏土的液限和塑限分别为31.87%和15.57%。根据《土工试验方法标准》(GB/T 50123—2019)[22],土石混合体的最大粒径不超过试样直径的1/8及高度的1/4。因此,本试验所用砾石的最大尺寸不超过20 mm,超径砾石采用等量替代法进行剔除,土石混合体颗粒级配曲线如图1所示。对陕西某水库土石混合体边坡现场调查,其含石率为40%~60%,因此选取45%为重塑试样的含石率。现场土体天然含水率为21.7%,为方便试验计算,控制以21%含水率配置重塑试样,还原现场天然含水率的工况。此外,根据现场两处边坡中布设的水分探头进行断面水分监测。在干旱季节和雨季含水率测试结果分别为17%和29%,分别接近土体的塑限和液限,同时考虑含水率过高或过低不利于试样的制备,故选择18%和27%分别作为近塑限、近液限含水率代表值;除了考虑以上3种含水率,还考虑了1种中间含水率(24%)的情况。综上考虑,确定W=18%、21%、24%和27%作为试样制备的4种含水率。

制样过程首先将黏土颗粒风干、碾碎后过2 mm筛,然后在烘箱内烘干。将烘干后的土平铺至塑料膜上,再将相应质量的水均匀喷洒至土体表面,然后用保鲜膜密封静置24 h,待水分自然、均匀润湿土体。控制试样密度恒为2.0 g/cm3,根据级配曲线计算所需粗、细料的质量,再将粗、细料混合均匀后分5层击实。击实前在底部放一层塑料膜以防止颗粒的散落,击实过程中每一层采用相同击实次数,每层目标高度在20 mm左右。每层击实后将表层翻松,以尽量保持试样的均匀性。土石混合体试样如图2所示。

图1 土石混合体颗粒级配曲线 图2 土石混合体试样

1.2 试验方案

1.2.1 冻融循环试验

将不同含水率的试样用保鲜膜包裹后分组编号。放入制冷冰柜冷冻12 h,冷却温度为-15 ℃。低温冻结后,将试样取出并在常温(25 ℃)下自然融化12 h,算作1次冻融。根据文献[17,21]的研究,冻融循环次数分别选定为0次、1次、3次、6次、10次、15次和20次。

1.2.2 室内直剪试验

利用改进尺寸的直剪仪在法向应力为50 kPa、100 kPa、200 kPa和300 kPa条件下,开展不同含水率土石混合体室内直剪试验。仪器自带应力-应变自动采集系统,可同步记录剪切过程中垂直和水平方向的应力和位移。直剪仪改进尺寸:直径为150 mm、高为100 mm,剪切速率为0.8 mm/min。

1.2.3 核磁共振测试

由于土、石颗粒的非连续性导致混合体中孔隙及裂隙发育普遍,在冻融作用下孔隙扩展较快,导致整体稳定性及强度劣化。核磁共振技术对试样孔隙内流体敏感,可准确获取多孔介质的孔隙分布变化等细观结构信息[23],因此,本文通过核磁共振微观结构分析系统(设备型号:MacroMR12-150H-I)对冻融循环下土石混合体的内部结构变化进行了研究。饱和试样中孔隙水的核磁共振信号强度及磁场中的弛豫时间与其孔隙结构具有对应关系。因此,测试前先对土石混合体试样进行浸水饱和,再通过核磁共振对饱和样施加自旋回波(Carr-Purcell-Meiboom-Gill, CPMG)脉冲序列得到横向弛豫时间T2曲线。T2曲线反映试样内部孔径大小及分布,核磁信号强度反映不同孔径的孔隙含量。

横向弛豫时间T2与孔径大小r的对应关系如下:

r=ρ2FsT2,

(1)

其中:r为孔隙半径,μm;ρ2为横向表面弛豫强度,μm/ms;Fs为形状几何因子;T2为核磁共振测试的横向弛豫时间,ms;ρ2Fs取0.2 μm/ms[21]。

2 剪切力学特性分析

2.1 抗剪强度特征变化

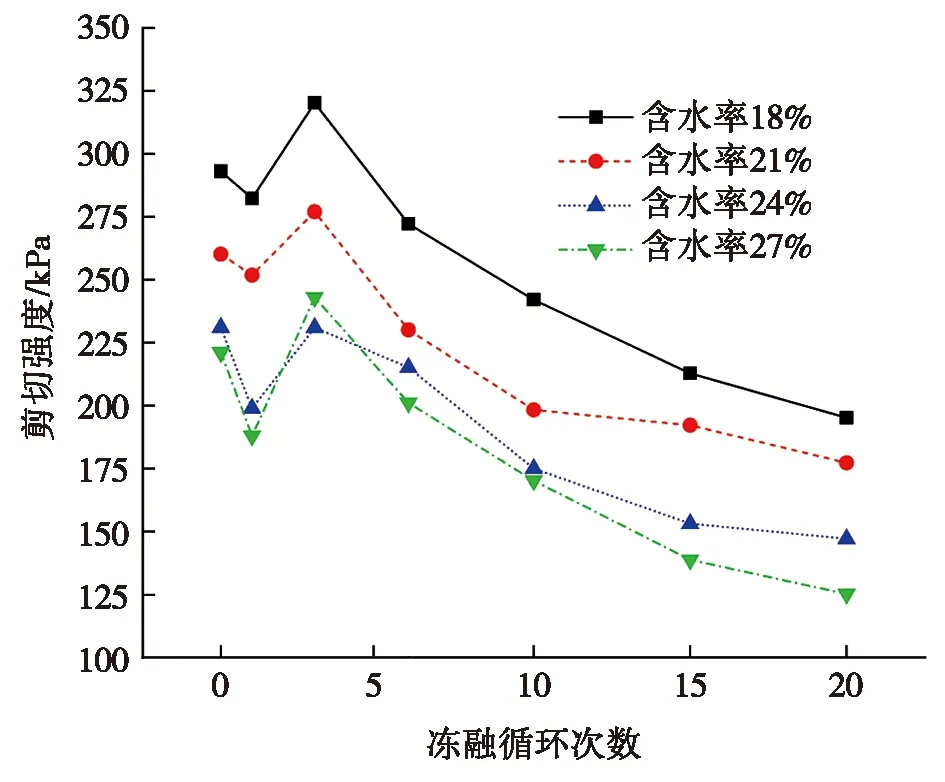

图3 冻融循环下试样剪切强度变化曲线

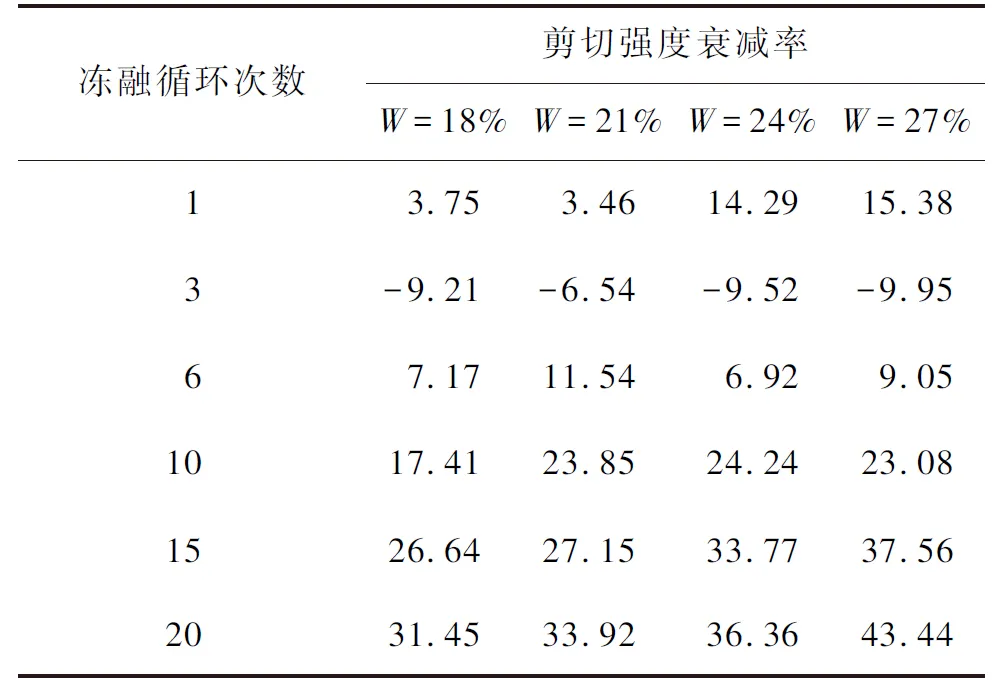

表1 冻融循环下土石混合体剪切强度衰减率 %

依据法向应力为100 kPa的直剪试验数据,对冻融循环造成不同含水率的土石混合体宏观剪切强度的变化进行定量分析。冻融循环下试样剪切强度变化曲线见图3。由图3可知:不同含水率下土石混合体的剪切强度随冻融循环次数的增加均呈现先减小后增大再减小的趋势。根据其变化趋势将冻融循环下剪切强度的变化分为3个阶段,在0~1次冻融循环过程中(阶段1)土石混合体的剪切强度衰减,第2~3次冻融循环过程中(阶段2)剪切强度出现“反翘”并达到强度最大值,随后(阶段3)剪切强度逐渐减小。含水率增加导致颗粒间的润滑作用增强,咬合、摩擦作用减弱,因此,相同冻融次数下含水率越高,土石混合体抗剪强度越低。

由于不同含水率的试样在冰水反复相变过程中产生冷生结构的差异性,导致不同含水率土石混合体对冻融循环的敏感性不同。表1为冻融循环下土石混合体剪切强度衰减率。从表1可以看出:随冻融循环次数的增加,土石混合体剪切强度的衰减整体上呈现叠加的趋势,但在第3次冻融循环后,剪切强度的“反翘”导致其衰减率出现负值。冻融循环后,含水率越高的土石混合体剪切强度衰减越明显。第1次冻融循环后高含水率(W=24%和W=27%)试样强度衰减率明显大于低含水率(W=18%和W=21%)的试样,约为其3倍。而由于第3次冻融过程中高含水率试样更明显的骨架变形导致其强度增长率更大,这也是第6次冻融循环后高含水率试样强度衰减率比低含水率试样小的原因。在第10次冻融循环后,由于高含水率试样在冻融过程中冰晶体消融、重聚及迁移对试样内部结构造成更显著的影响,其强度衰减率明显大于低含水率试样的强度衰减率,因此,含水率27%的试样在15次冻融后的强度衰减率比含水率为18%和21%的试样在20次冻融后的更大。

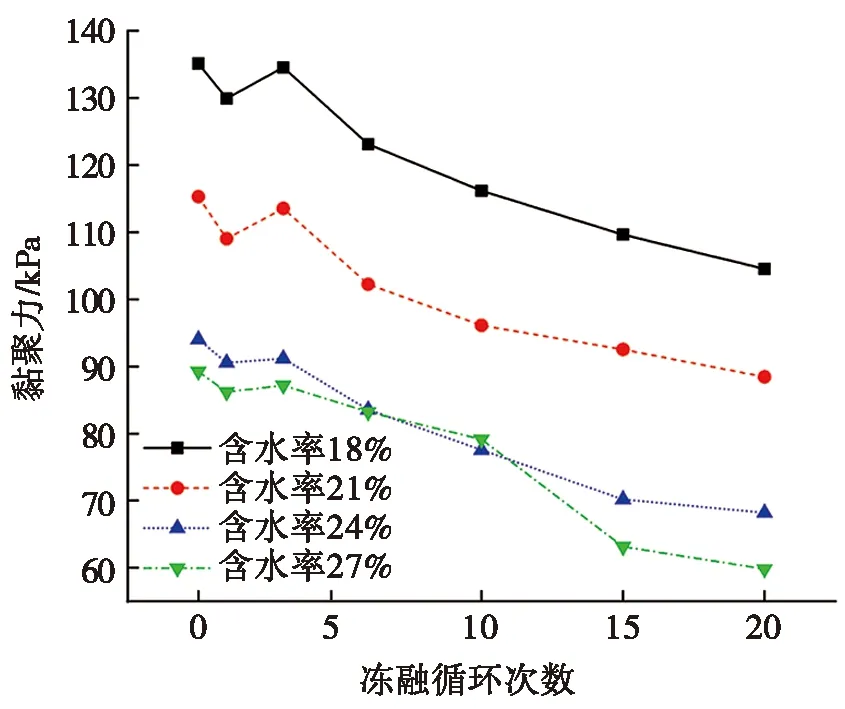

2.2 剪切强度参数变化

图4为冻融循环下土石混合体剪切强度参数的变化。由图4可知:土石混合体黏聚力和内摩擦角随冻融循环次数的增加具有相似的变化趋势,即先减小后增大再减小。图4a中,第1次冻融循环过程中,黏聚力骤降是由于试样中黏土颗粒的粒径较小,总比表面积大,颗粒间黏结作用较强,初次冻结过程中冰晶体形成及发育破坏了颗粒间的黏结所致;而在第2~3次冻融循环过程中,土颗粒联结形式的改变导致黏聚力的增大。图4b中第1次冻融循环后内摩擦角的显著降低是由于颗粒的大小、结构和形态发生明显的变化导致;而内部骨架及孔隙结构的塌陷、收缩导致内摩擦角在第2~3次冻融循环中增大。由图4a和图4b可知:在第3次冻融循环后内摩擦角和黏聚力逐渐减小,说明在一定冻融次数后冻融风化的持续作用会导致土石混合体强度参数下降。冻融循环后试样黏聚力、内摩擦角的衰减率与含水率成正比,试样含水率为18%和27%时,黏聚力的衰减率分别为22.63%和31.97%,内摩擦角的衰减率分别为24.98%和38.32%。这说明不同含水率土石混合体对冻融循环的力学响应差异性在内摩擦角方面更明显。

3 孔隙结构变化特征

3.1 孔隙分布变化

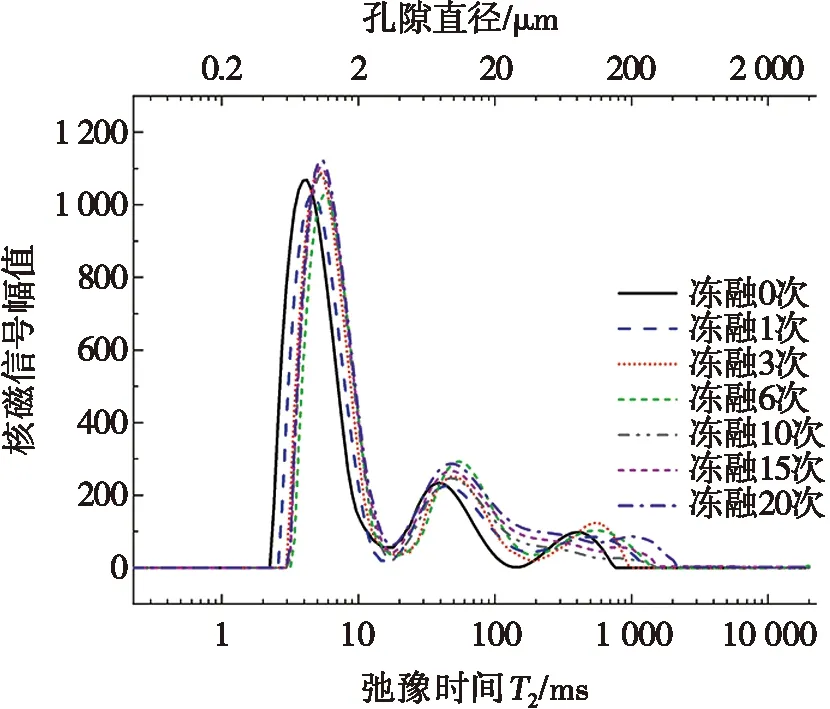

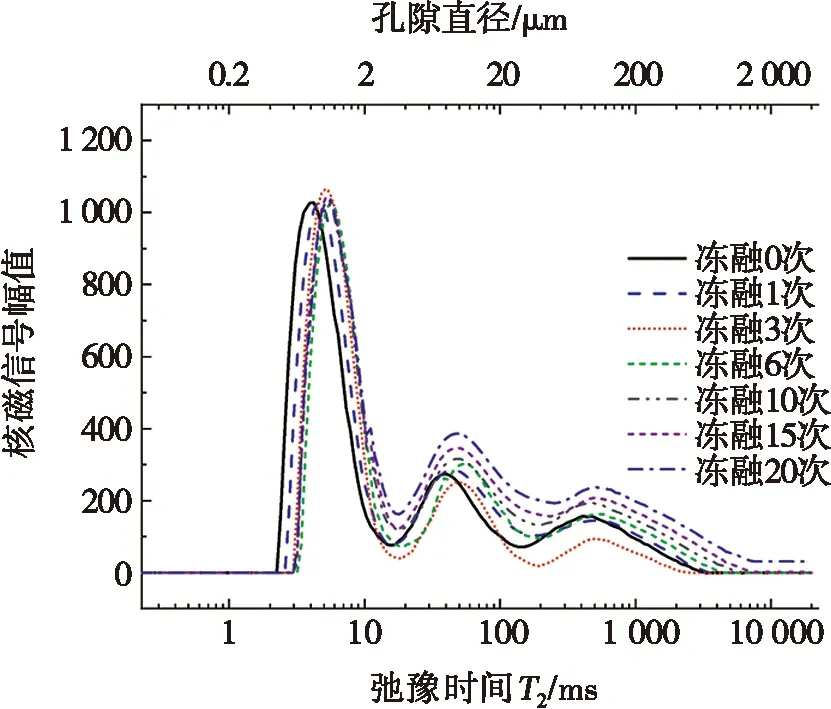

核磁共振测试所得到的T2曲线反映各孔径孔隙的分布及含量。根据孔径大小将土石混合体NMR测试孔隙分为3类,即小孔径孔隙(T2<10 ms,r<2 μm)、中孔径孔隙(10 ms≤T2≤100 ms,2 μm≤r≤20 μm)和大孔径孔隙(T2>100 ms,r>20 μm)[19]。对经历不同冻融循环次数后的土石混合体进行核磁共振测试得到其T2特征曲线。图5a~图5d分别是含水率为18%、21%、24%和27%土石混合体试样在不同冻融循环次数下的T2曲线。由图5可知:试样孔隙分布具有多孔隙并存、多个峰值,曲线从左到右整体呈现“阶梯型”下降分布的特点。图5a~图5d中,T2曲线在冻融循环后整体向右偏移,在第3次冻融循环后峰值所对应的孔径及各孔隙所对应的峰值均减小。由图5a可知:含水率为18%试样的大孔径孔隙在第3次冻融循环后甚至没有形成明显的峰值,说明在第3次冻融循环后各孔径孔隙数量减少,这种变化与试样的骨架变形有关。根据各含水率土石混合体在冻融循环下各特征峰值的变化幅度可发现,冻融循环对中、小孔径孔隙影响较小。这是由于这类孔隙属于颗粒间的扁平空隙,水分以强结合水形式为主并呈膜状存在,故冻结过程所造成的孔隙体积变化较小。而大孔径孔隙的峰值变化明显,可认为大孔径孔隙的变化是冻融循环下小孔径孔隙转变为大孔径孔隙及大孔径孔隙挤压小孔径孔隙造成的。

对比图5a~图5d可以发现:随含水率的增大,土石混合体T2曲线中小孔径孔隙峰值逐渐降低,而大、中孔径孔隙峰值逐渐增大,且冻融循环下含水率越大,大、中孔径对应的T2曲线变化越明显。图5a中的T2曲线在20次冻融循环后大孔径段趋于平缓,无明显峰值,试样的T2曲线可近似认为有2个峰,冻融循环后T2曲线形态的主要变化体现在大孔径段的向右平移。随着含水率的增大,试样孔隙结构对冻融循环更为敏感。图5b~图5d中,T2曲线在20次冻融循环后大、中孔径孔隙处出现了显著的变化,T2曲线呈现明显的3个波峰。冻融循环后图5b中T2曲线的变化体现在中孔径段峰值的增大和大孔径段曲线的右移及峰值的增大。图5c中T2曲线中孔径段曲线的右移、峰值的增大和大孔径段峰值的增大是其冻融后的主要变化。而图5d中T2曲线的变化体现在大、中孔径段曲线的右移及峰值的增大。

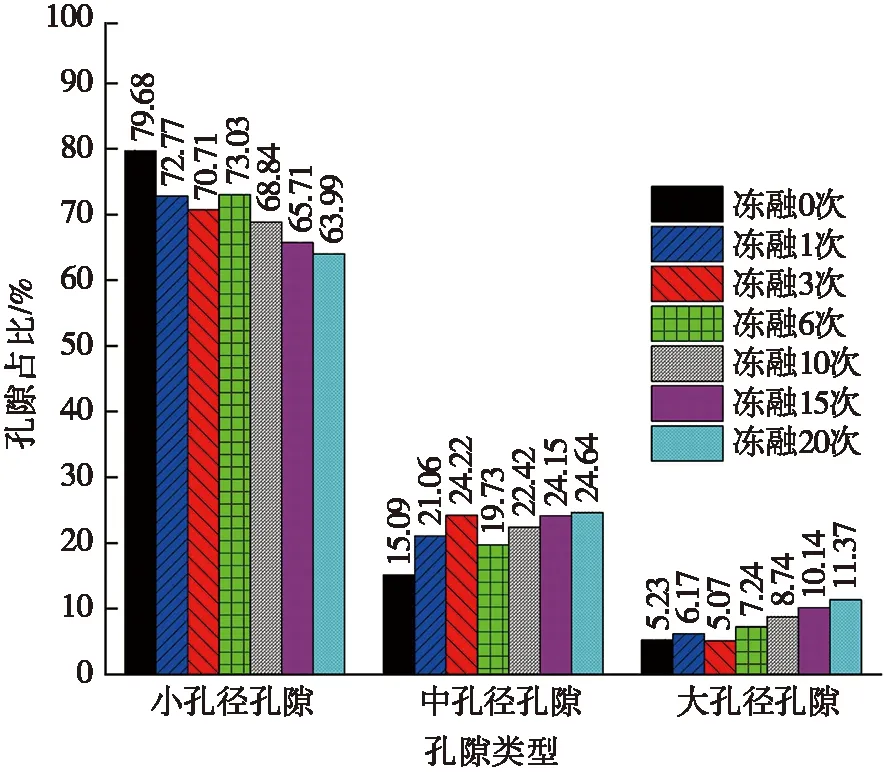

图6 冻融循环下含水率18%试样各孔径孔隙含量变化

不同孔径的T2曲线面积与其对应的孔隙数量有关,将各类孔径T2曲线面积占总T2曲线面积的比值视为该孔径的孔隙占比,进而得出不同冻融循环次数下各孔径孔隙含量变化。不同含水率试样各孔径孔隙含量随冻融循环次数呈现一致的变化规律,本文以含水率为18%试样为例进行分析(见图6)。由图6可知:在第1次冻融循环后小孔径孔隙含量下降,而中孔径、大孔径孔隙含量增大,说明第1次冻融循环过程中各孔径孔隙均增大,且向大孔径发展。第3次冻融循环后,大、小孔径孔隙含量均减小,而中孔径孔隙含量增大,由此可以认为第2~3次冻融循环过程中孔隙分布向均一化发展,而这种趋势与黏土颗粒的粒径均一化密切相关[19]。随后,小孔径孔隙含量基本呈现减小的趋势,而大、中孔径孔隙含量持续增大,可见第3次冻融循环后各孔径孔隙受冻融风化作用影响继续增大。

3.2 孔隙率变化规律

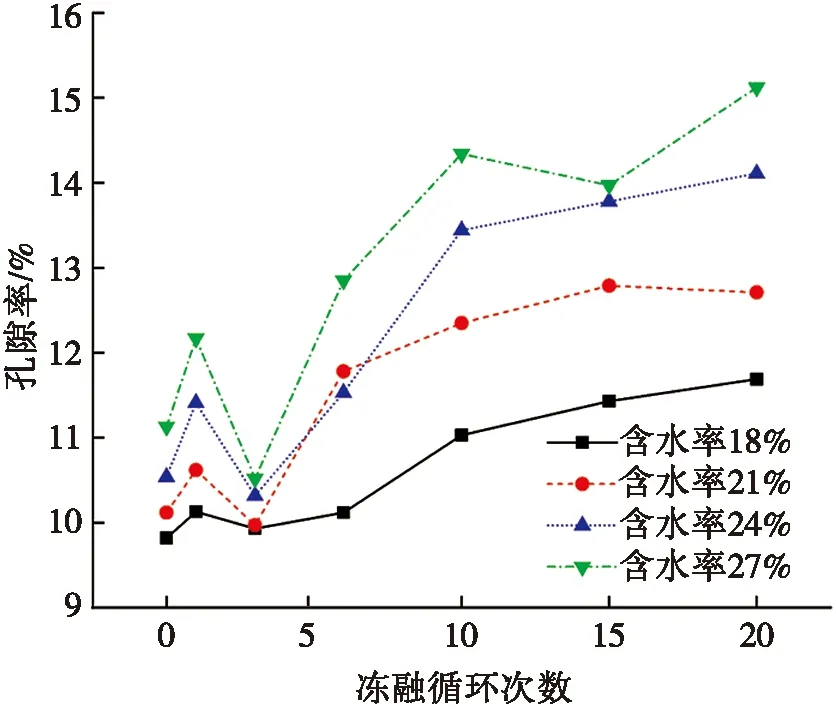

图7 冻融循环下土石混合体孔隙率变化

通过NMR测试获得不同冻融循环次数下试样内部孔隙率,如图7所示。由图7可知:随冻融循环次数的增加,不同含水率试样孔隙率变化具有一致性,随着冻融循环次数的增加均呈现先增大后减小再增大的规律。含水率越高,孔隙率随冻融循环次数变化的幅值越大,第1次冻融循环后,含水率为18%、21%、24%和27%的试样孔隙率增长率分别为3.16%、4.94%、8.25%和9.34%;在第3次冻融循环后,由于内部骨架压缩,不同含水率试样孔隙率发生不同程度减小。在第4~20次冻融循环后,冻融损伤持续叠加造成内部孔隙的增大,且增长速率逐渐减小。在第20次冻融循环后,含水率为18%、21%、24%和27%的试样孔隙率的变化率分别为19.04%、25.59%、33.87%和35.85%。

3.3 孔隙分形特征

为开展冻融循环下土石混合体内部孔隙结构定量化分析,本文引入分形理论,基于NMR测试结果,利用核磁分形维数对试样孔隙结构的复杂性进行解释。土石混合体内部孔隙中大于r的孔隙数目N(r)与r满足如下关系[21, 24]:

(2)

其中:rmax为土石混合体中最大孔隙半径,μm;P(r)为孔径分布的密度,μm-1;a为常系数;D为孔隙的分形维数。

对式(2)中r进行求导,得到孔径分布密度函数P(r):

(3)

其中:a′=-Da为常系数。

试样内部孔隙累计体积可表示为:

(4)

其中:a为与内部孔隙形状相关的系数;rmin为土石混合体中最小孔隙半径,μm。

将式(3)代入到式(4)中可得:

(5)

进而得出试样总孔隙体积求解公式:

(6)

孔隙的体积分数则可通过式(5)与式(6)求得:

(7)

其中:rmin< (8) 根据式(1)中孔隙半径r和弛豫时间T2的关系,可得: (9) 对式(9)左右两边取对数: lgSv=(D-3)lgT2,max+(3-D)lgT2。 (10) 图8 冻融循环下土石混合体孔隙分形维数变化 通过对NMR测试所得T2曲线中3类孔隙所对应的lgSv和lgT2进行拟合求得分形维数D。各类孔径孔隙分形维数随冻融循环次数的增加均呈现先增大后减小的规律,以小孔径孔隙为例进行分析(见图8)。由图8可知:分形维数在第1次冻融循环后达到最大,随后逐渐减小。冻融循环下试样孔隙分形维数变化率随含水率的增大而增加。20次冻融循环后,含水率为18%、21%、24%和27%试样小孔径孔隙分形维数的变化率分别为4.07%、6.63%、11.12%和18.77%。 土石混合体内部孔隙结构的复杂程度很大程度上取决于土颗粒的团聚程度。当土以细颗粒形式填充于块石间时,试样的密实度高,内部孔隙复杂程度较低,相应的分形维数较小。而当土颗粒受外界环境影响形成团聚大颗粒后,内部变得松散,孔隙复杂程度较高,相应的分形维数较大。 冻融循环下土石混合体中的水分在温度的变化下发生固-液循环相变,出现冻结、融化、迁移等现象。试验选用的粉质黏土的结构性对冻融循环敏感度较高,在经历冻融循环后伴随冷生构造的出现,会形成不同程度的团聚体[25]。在第1次冻融循环过程中,受块石间冰晶体的形成和移动影响,土颗粒受挤压团聚成块状大颗粒,致使土石混合体的孔隙率和分形维数均发生增大,进而导致整体强度下降。根据文献[26]提出的冻融循环下残余孔隙比的概念,可对第3次冻融循环后强度和孔隙的突变进行合理解释,即在冻结风化过程中大粒径的黏土颗粒裂隙中的水膜相变成冰导致其发生破裂并向下一粒级转变,而粒径较小的土颗粒在团聚作用下形成较大的颗粒,土颗粒的粒度成分向均一化发展。该过程中附着在块石表面的块状大颗粒逐渐分裂、重组,造成试样内部骨架发生塌落,进而形成块石颗粒为核、黏土颗粒在外部覆盖的包裹体结构,该结构的出现使得内部孔隙复杂程度降低。同时,此过程中试样内部骨架塌落使土石混合体整体结构性增强,强度增大。随后在4~20次冻融循环过程中,附着在块石表面的土颗粒逐渐剥落,土石混合体骨架没有明显变化。剥落后细小的土颗粒填充于孔隙结构中使孔隙率增大、分形维数减小,而冻融损伤持续叠加造成土石混合体力学性能均出现不同程度的劣化。 含水率越高的土石混合体受冻融过程中冰晶消融重聚影响后所产生的孔隙结构变化越明显。第1次冻融循环后含水率越高的试样孔隙率及孔隙分形维数增长率越大,进而导致其剪切强度及内摩擦角衰减率随含水率变化逐渐增大。而第3次冻融后随含水率的增加试样孔径收缩及孔径均一化的趋势更为明显,因而在其强度参数上表现出更为明显的“反翘”现象。随后由于含水率越高的试样孔隙结构受冰水相变的影响越大,多次冻融循环后土石混合体宏观剪切力学损伤量随含水率的增加而增大。 (1)土石混合体的剪切强度、内摩擦角、黏聚力随冻融循环次数的增加,均呈现先减小后增大再减小的规律,在第3次冻融循环后,存在“反翘”现象。冻融循环后含水率越高的土石混合体剪切强度衰减越明显,不同含水率土石混合体对冻融循环的力学响应差异性在内摩擦角方面更为显著。 (2)冻融循环下土石混合体的T2曲线具有3个特征峰值,呈阶梯式排布。在第3次冻融循环后,大、小孔径孔隙含量均减少,中孔径孔隙含量增多,孔隙分布呈现均一化的趋势。随冻融循环次数的增加,土石混合体孔隙率整体呈现增大趋势,但在第3次冻融循环后出现减小,而各孔径孔隙分形维数均呈现先增大后减小的规律。土石混合体含水率越高,冻融循环后孔隙分布、孔隙率及孔隙分形维数变化越明显。 (3)在第1次冻融循环后,试样内部的土颗粒聚集成较大的团聚体,导致孔隙率增大,试样整体性下降。第2~3次冻融循环后,团聚的土颗粒逐步破裂并趋于均一化,骨架塌落、孔隙收缩,在骨架变形和块石、冰晶体挤压、错动影响下,土颗粒覆盖在块石表面,形成包裹体结构,导致剪切强度增大。之后,随冻融循环次数的增加,块石外部的土颗粒逐渐剥落,试样孔隙率增大,使得其力学性能持续劣化。 (4)由于含水率越高的土石混合体孔隙结构对冻融循环越敏感,导致高含水率试样在第1次冻融循环后的强度劣化、第3次冻融循环的“反翘”现象以及20次冻融循环后的剪切强度衰减率变化更为明显。

4 冻融循环下土石混合体强度劣化机制

5 结论