320KA预焙铝电解槽电流效率的影响因素及提高方法

兰海波,靳开强,杜青松

(广元中孚高精铝材有限公司,四川广元 628000)

近几年,中国铝产业格局正在发生新的变化,低碳发展成为推动中国铝产业高质量发展的重要内容、关键体现和终极目标[1]。因此在国家双碳政策下,使用清洁能源的电解铝企业将迎来新的发展机遇。2018年为响应国家绿色发展号召及推动国家铝产业结构改革进程,原河南巩义年产50万吨电解铝项目搬迁至水电丰富的四川广元。该项目的320KA系列一工段于2020年8月启动投产,二工段于同年11月启动投产。投产初期受到压负荷、当地气候等因素的影响导致该系列电流效率与设计值存在一定差距。本文结合后期的实际生产情况对电流效率的提高进行了各方面的分析,探究最有利的技术条件和管理措施。

1 概述

我国在2009年将原铝直流电耗定为12500kWh/t-A1,而我国实际值高达13118kWhh-A1。电解槽的直流电耗可用下式进行计算:

式中:w为吨铝直流电耗,kWh/t-A1;

V为平均电压,V;

a为电流效率,%。

由于铝电解槽受到保温设计限制,槽电压不能无限降低,因此降低直流电耗的一个研究方向就是提高电效。电流效率指的是在一定电流和时间内阴极实际析出的金属铝量与理论析出的金属铝量的百分比。目前国内同系列铝电解槽电流效率一般为91%~92%,而国外则能达到93%以上。所以在生产过程中加强电解铝工艺技术的探索、优化技术条件、减少铝的二次损失是提高电流效率及经济效益的根本途径[2]。根据实际生产来分析影响电流效率的因素众多,比如:槽温、电解质体系及氧化铝浓度、分子比、电解质水平和铝水平、电流密度、极距、工作电压、阳极质量及换极顺序、炉底压降以及炉膛的管理和日常操作维护质量等,总之只有不断优化、满足多种技术条件合理搭配才能达到稳定、高效的目的。

2 影响铝电解电流效率的因素分析

2.1 电解温度与过热度

电解槽的温度、过热度都将对电流效率产生不同程度上的影响。铝液在电解质中的溶解度及溶解后的铝液扩散速度均受温度影响,低温可以降低扩散到阳极氧化区的速度,减少电流效率的损失[3]。根据费克第一扩散定律:

q=KA(V0-V1)/δ

式中:

K为扩散系数,cm/s;

q为单位时间的扩散流量,g/s;

A为扩散面积,cm;

V1为扩散层外部电解质中铝的浓度,V1=0;

V0为铝界面上电解质中铝的浓度,g/cm2。

当槽温降低时扩散系数K减小,铝液在电解质中的溶解度V0减小,电解质粘度增大导致扩散层的厚度δ变大。因此降低槽温度后q值减小,这意味着铝的二次反应大大减弱,提升了电流效率。在已有的研究中发现,温度每降10℃,电流效率提升1.5%。如表1为某工区2021年7-12月电流效率与槽温变化的对比分析。

表1 某工区槽温与电流效率对比表

从表1可知,当其他技术条件不变的情况下槽温相对偏低时才有可能获得较高的电效,从而验证了费克第一扩散定律在铝电解中的应用分析。铝电解温度是由初晶温度决定的,不同的电解质成分初晶温度差距较大,工业上常用电解成分为NaF6+A1F3+CaF+MgF2+A1203。目前我厂该系列主要电解质成份大致为42.9%NaF6+40%A1F3+5.6%CaF+1.9%KF+0.4%MgF2+2.9%A1203+8%杂质,目前槽温为940℃~955℃。据相关资料显示只有初晶温度是在含有4%~5%CaF,A1F3过剩量为11%~13%和1.5%~2.5%A1203的条件下,过热度为8℃~10℃,相对较高的电流效率才有保证[4]。因此,探究调整到最适宜的电解质成份是提高电效的有效措施之一。

足够的过热度也是提高电效的方法之一,必须保证过热度为5℃以上,否则就会出现电解质粘度和密度增大、氧化铝溶解度降低、炭渣分离不清等问题。这会使得槽内产生大量沉淀或结壳、炉底压降增加、端头和角部伸腿肥大,这些方面都会让电解槽运行不稳定而大大降低电效。

2.2 氧化铝浓度及分子比

有关A1203浓度影响电流效率的机理研究中,A1203浓度偏低时,悬浮的A1203颗粒会阻碍铝的溶解,电解质的CO溶解度降低,表面张力增大,铝被氧化机率降低,当A12O3浓度为1,5%~3.5%,电流效率相对较高。

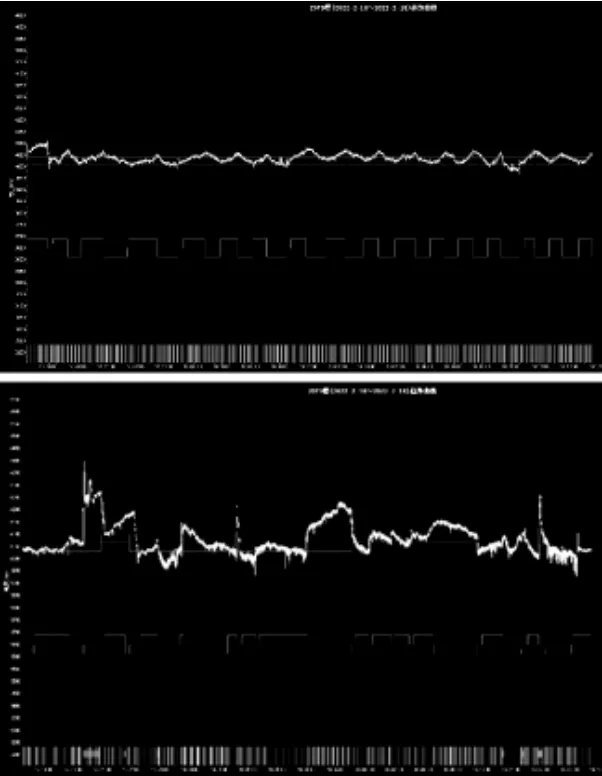

合理的过欠量下料间隔能保证电解质中有相对稳定的氧化铝浓度,如图1所示,当氧化铝浓度不受控时电压上下波动大、频率高,造成电压空耗、效率低下,此时操控机系统容易判断失误而进浓度反区,无功电压大大增高;当氧化铝浓度过欠量均匀转换时电压将围绕设定电压正常转换,此时电解槽运行稳定。因此,在电解槽实际生产中通过调整下料间隔NB大小或者通过NB投/退的方法进行浓度调整尤为重要,也是保证电流效率的有效措施之一。

图1 过欠下料均匀与不均匀时的槽压趋势图

分子比通过影响电解质初晶温度从而影响电流效率,目前我厂采用过量A1F3,因为过量A1F3能够增加电解质液和铝液界面张力,抑制铝液损失和钠的析出。有相关资料显示当分子比降低0.1,电效能提高0.5%。但是分子比应该是在适度的范围内,过低的分子比会导致A1F3消耗增加,一方面成本增加,另外氧化铝溶解速度下降,容易在炉底形成沉淀。因此在进行分子比调整时必须综合所有技术条件进行分析。

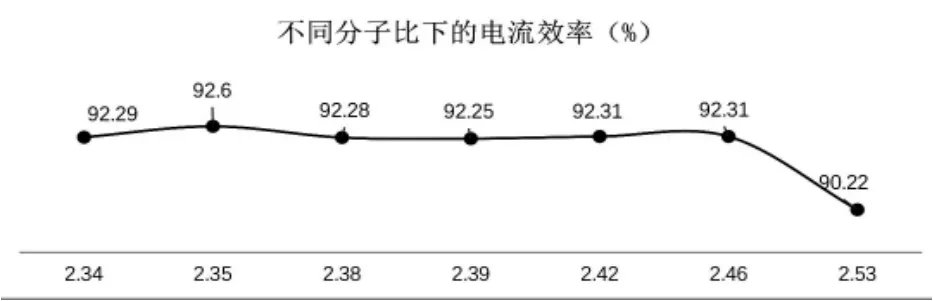

从图2可知,在我厂电解质体系下分子比控制在2.35~2.45时能获得较高的电流效率。

图2 不同分子比下的电流效率

2.3 两水平的影响及其控制

两水平指的是电解槽中铝液、电解质高度。在不同系列或同系列不同电解槽都有其合适的两水平高度,当然这也和其他技术条件相互影响制约。过高或过低的电解质水、铝水平都将对电流效率产生不同程度的影响,如表2所示。

表2 两水平的对高低对电解槽的影响

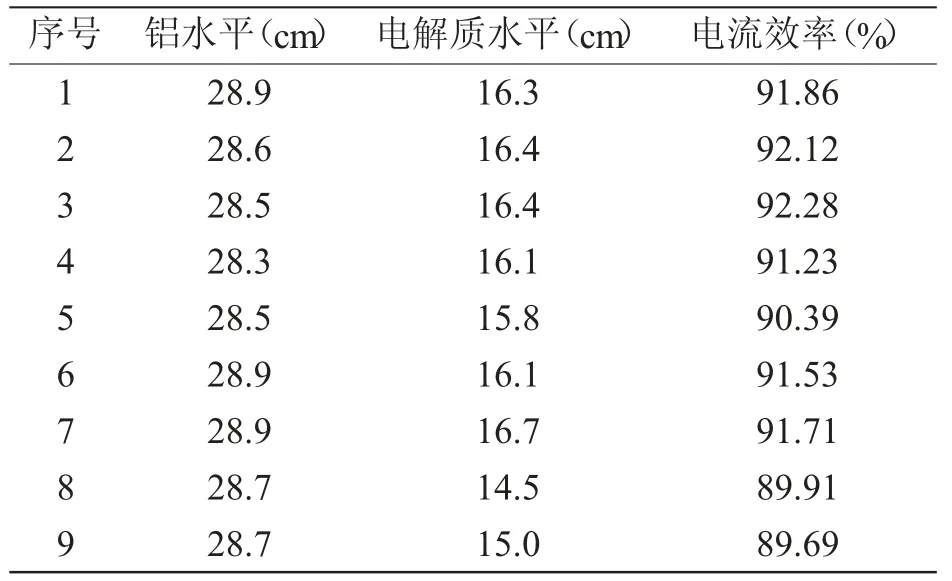

只有保持稳定且适宜的两水平才能充分利用优点,才能为提高电效产生有效作用。如表3所示为某工区不同两水平下的电流效率,目前我厂该320KA系列铝水平保持27.cm~29.5cm,电解质水平保持16cm~19cm。

表3 某工区两水平与电流效率对比表

生产时保持最佳铝液和电解质水平是非常重要的,能够形成较小的铝液镜面和较规整的炉膛,且炉膛底部的电流分布较好。另外,随着季节气候的变化最佳铝水平、电解质水平也会有所变化。

2.4 噪音值

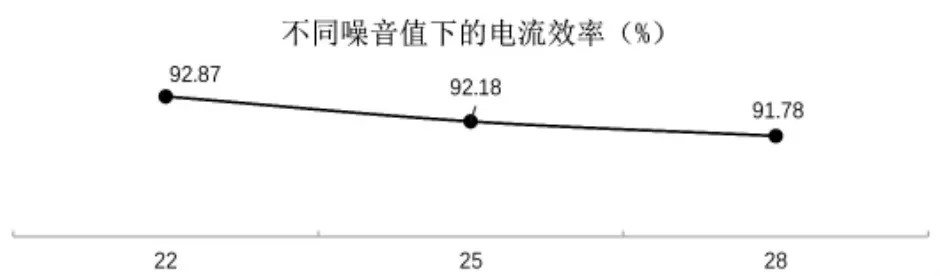

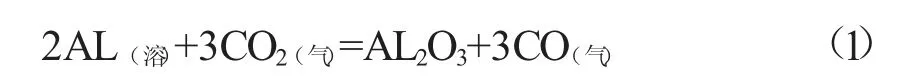

电解槽在运行过程中,噪音值是各项技术条匹配合适度的综合反映。噪音值过大究其原因是因为铝液层波动导致的,在波动较大时铝液进入上层电解质中进行二次反应。其化学反应式如下(1)所示,此时损失增加,电流效率下降。同时铝液波动大则流速增大,阴极炭块区域富集的钠进入铝液和电解质中被CO2氧化而损失,也会引起电流效率下降。图3为某工区2021年4~6月份电流效率与噪音值对比趋势图,实践说明在不考虑其他因素的影响时,越低的噪音值能够带来更高的电效。

图3 不同噪音值下的电流效率

2.5 极距和工作电压

电压是调节电解槽能量平衡最重要、最易实现的方法之一。电解槽的工作电压最能反应极距的大小,电压调整实质是通过极距的高低来改变电解质电压降。增大极距能够有利于阳极气体的排出,降低电解质的波动,使扩散层厚度增加且相对稳定,此时铝的二次反应减弱,从而提高电效。在换极、出铝、抬母线作业后需通过电压与过欠下料曲线的关系对极距和浓度进行校正,另外换极过程中应减少物料进入槽内,换极后及时封料、盖好罩板,减少热量损失,避免槽控机因外界干扰而误判造成压极距的问题。

电解质压降还受到电解质成分、过热度等的影响。保证较洁净的电解质是拉大极距的有效措施,因此首先需保证足够的过热度,这有利于电解质中的炭渣的分离,其次加大两端头炭渣的打捞。但极距超过了一定程度后,电流效率也会变小。综合考虑极距的影响,工业生产中极距应该保持在4.5cm~5.2cm,电压稳定在4.0V~4.05V时能获得较高的电效。

3 操作及维护管理

3.1 炉膛规整与炉底压降控制

电解槽启动初期需逐渐形成规整的炉膛,规程的炉膛包括合理的炉帮厚度、适中的伸腿长度、少量的炉底沉淀,可有效的规整电流走向,对提高电效有着明显的作用。干净的炉底可以有效的降低的炉底压降,对电压降低有至关重要的作用。规整的炉膛有利于减少水平电流强度,降低侧部偏流的影响,使阴极电流密度提高,大幅度提高电流效率。炉膛的处理主要依靠技术条件的调整,利用人为辅助操作后效果会更好。在日常换极操作中应记录好炉底沉淀情况、炉帮厚度、伸腿大小等,只有掌握更加全面的数据才能对单槽做出更有利的技术条件调整。

3.2 阳极质量及换极作业

更换阳极是铝电解过程中最关键的工艺之一,工作量占比1/3左右。阳极质量与换极顺序,除了影响原铝质量、电解温度等,其对电流效率的影响也是非常大。若阳极质量较差,则电解质中碳渣量大,此时电解质电阻增加,变相拉低了极距增加无功电耗。另外悬浮固体氧化铝量大,电解质电阻越大,每当在电解质中含有0.4%的碳渣的情况下,则会使电解质的导电性能下降1%[5]。因而在碳渣不断增多的情况下也会使得电流效率降低,增加吨铝电耗。同样阳极质量不达标的情况下会使阳极电流分布不平衡,造成电流空耗,所以在生产过程中保证阳极质量并在日常生产中进行及时打捞对提高电流效率有着很大的帮助。

换极顺序与周期对电流效率的影响也非常大,如果调整不好,即当同一个下料位置在短时间内更换多组新阳极,那么从这些新极导入的电能转换成化学能的比例不足30%,其余大部分电能都转化为热能,因此换极顺序及周期的调整对于电能转换率起着非常关键的作用。

4 结语

总之320KA系列预焙铝电解槽要降低电耗提高电效,启动前期要严格监管电解槽筑炉质量,焙烧启动期间更要科学合理,避免破损槽的出现,以便后期保持槽况的稳定。在后期管理工作中要以炉膛为根本,规整好炉膛是调整其他技术条件的前提条件,在有规整的炉膛铝水平保持27.5cm~29.5cm,电解质水平保持16cm~19cm,在该电解质体系下分子比维持在2.35~2.45,槽温控制在940℃~950℃,合适的过热度,保证极距保持在4.5cm~5.2cm时能获得较高的电流效率。另外,在生产中也要注重噪音值的控制,以噪音值作为各项技术指标的综合反应参数。在日常的作业过程中更要细化操作、严抓质量,利用换极时间人为辅助做好炉膛规整,记录好炉膛状况,以便综合各项技术条件进行调整。