矸石似膏体充填料浆临界流速影响因素研究

郝宇鑫,黄玉诚,李育松,朱能高,林 海

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.北京科技大学 土木与资源工程学院,北京 100083)

近年来,我国煤炭开采过程中存在着一定程度的资源浪费,资源利用率要低于发达国家,其中“三下”压煤问题是一个重要的影响因素[1]。据统计,我国的“三下”压煤量在130亿t以上,为延长矿井生产年限,充分利用资源,许多矿山已向开采“三下”压煤方向发展[2,3]。然而“三下”压煤的开采难度较大、采出率低和环境破坏严重等问题一直限制着矿山的发展[4-6]。煤矿充填开采技术能有效提高煤炭资源的利用率,降低环境污染,有效控制地表沉陷,对推进煤炭生产方式的转变和实现绿色开采具有十分重要的意义[7-9]。

传统煤矿在开采过程中会产生大量煤矸石,矸石山会占用土地资源,引起土地下沉、地质沙漠化等生态问题,所以将煤矸石在井下充填可以有效的降低煤矸石对生态环境的破坏[10-12]。煤矿似膏体充填技术作为一种处理煤矸石的手段,因其不需脱水或微量脱水,能最大程度地对围岩及上覆岩层进行支撑,从而控制地表下沉,降低对地表环境的影响[13]。矸石似膏体料浆是由水、胶凝材料与矸石和粉煤灰按照一定的配比制备而成的充填料浆,其在管道中采用加压泵送或者重力自流的方式进行输送[14,15]。理论上在料浆的管道运输过程中,矸石似膏体充填料浆在管道的流动状态为层流。但是由于实际输送过程中,物料级配不均匀导致部分粒径较大的矸石颗粒在输送过程中发生沉降,导致料浆发生离析,降低料浆充填质量,使充填效果变差[16,17]。

矸石似膏体料浆在输送过程中具有一定的流速,当流速过大时,能量损失变大,而流速过小时,矸石颗粒在竖直方向上受力不平衡,在管道内沉降[18,19]。由此需要确定一个合适的管输流速即临界流速,临界流速是可以保证料浆在管输过程中不会沉积,可以安全经济输送的速度,在充填系统工作时,不合理的工作流速不仅导致骨料颗粒沉积于管道底部降低运输效果,还会造成管道磨损以及管道堵塞[20-23],所以明确管道输送料浆临界流速的影响因素对解决矸石似膏体充填料浆管道输送问题有重要的实践意义。

1 充填料浆组成及流变参数

本文中充填材料基本成分为“水泥+粉煤灰+矸石+水”,原始料浆浓度为74%,矸石占料浆总质量的56%,粉煤灰和水泥成分含量共占料浆总量的18%,此外其中的粉煤灰与水泥成分的质量比为2∶1,矸石密度为2300kg/m3,充填料浆的平均密度为1900kg/m3。矸石颗粒的最大粒径不超过20mm,水泥为普通硅酸盐水泥。

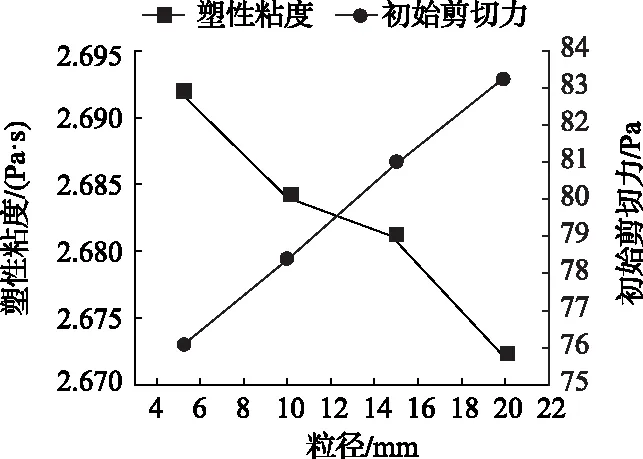

通过实验室CRT流变仪测试得出(料浆浓度为78%)不同矸石粒径下的料浆流变参数规律见表1,不同矸石粒径对料浆塑性粘度和初始剪切力的影响曲线如图1所示,可以看出,随着矸石粒径的增大,料浆的塑性粘度降低,初始剪切应力逐渐增加。这是因为当矸石总量不变时,颗粒数量随着颗粒粒径的减小而增加,当矸石颗粒数量增加,颗粒间的相互作用力也会增加。当料浆中细粒级的掺量一定时,细粒级与水混合形成的浆体密度未发生改变,矸石颗粒在浆体中的自由沉降未发生改变,初始剪切应力随着矸石颗粒粒径变大而逐渐增加。

图1 不同矸石粒径对料浆塑性粘度和初始剪切力的影响曲线

通过实验室CRT流变仪测试得出不同浓度下(矸石最大粒径为10mm)的料浆流变参数见表2,不同浓度对料浆塑性粘度和初始剪切力的影响曲线如图2所示,可以看出,料浆塑性粘度随着浓度的增加而增加,且塑性粘度增幅会在浓度达到76%后出现突变,当浓度值较低介于74%~75%范围内时,粘度的增幅基本保持在0.7Pa·s;当浓度区间为76%~77%时,其增幅达到1.2Pa·s,但当浓度超过77%时,粘度系数的增幅又趋于平缓。初始剪切力也随着料浆浓度的增加而增加,增加幅度随着浓度梯度的增加进一步扩大,当料浆浓度介于74%~76%范围内时,其初始剪切力总的增加幅度都未超过10Pa,当料浆浓度继续增大超过76%时,其初始剪切应力增幅达到了13Pa,在浓度76%~77%的范围内,初始剪切力的增幅又趋于平缓,表明当料浆浓度达到为76%时是料浆初始剪切应力产生急剧增加的转折点。

表2 不同料浆浓度下的流变参数

图2 不同浓度对料浆塑性粘度和初始剪切力的影响曲线

经过试验测试研究矸石粉煤灰充填料浆的流变特性,得到实验数据后并于宾汉塑性体做了对比,发现其中的一致性[24]。故在此基础上将实验料浆视为宾汉塑性体来进行进一步的理论分析研究。

2 矸石颗粒在料浆中的受力分析

临界流速是确定流体在管道输送过程中物料不会在管道中淤积,且对管道的磨损量较小,保证阻力损失合理的速度。固体颗粒在管道中的运动状态与受力条件受到流体速度的影响较大,当流速超过临界流速时,颗粒可以保持连续输送,维持悬浮或推移状态,当流速低于临界流速时,固体颗粒会在管道底部淤积,最终导致堵管。浆体在水平管道中发生运动时颗粒的粒径越大,就越容易下沉淤积,为了保证矸石颗粒在管道内的悬浮状态,需要增加流速,使得矸石颗粒所受的压差阻力增加来保证矸石颗粒在料浆中处于悬浮状态。

当料浆流动趋于稳定后,以矸石单颗粒为研究对象,分析球模型矸石受力。假设煤矸石颗粒为球形,直径为d,球形颗粒在料浆中处于悬浮状态,球形矸石颗粒在料浆中的受力情况如图3所示。

图3 矸石颗粒受力分析

矸石颗粒在料浆中主要受到重力G,浮力F浮以及料浆阻力的作用。其中,重力G为:

(1)

式中,ρs为矸石的密度,kg/m3;g为重力加速度,m/s2。

浮力F浮为:

(2)

料浆密度ρ为:

ρ=δα+(1-α)ρw

(3)

式中,α为浆体固体体积浓度,%;δ为细颗粒的密度,kg/m3;ρw为水的密度,kg/m3。

矸石颗粒在料浆中收到的阻力主要有料浆的介质阻力和机械阻力,其中介质阻力又分为压差阻力和摩擦阻力。当料浆在管道输送过程中保持一定的方向时,处于运动状态的固体颗粒在浆体中的动压力都不相同,而这种压力差作用在颗粒上时,会产生阻碍颗粒下沉的压差阻力。同时由于浆体是有一定粘度的流体,使得固体颗粒在浆体中运动的时候,在颗粒表面存在一个阻碍颗粒运动的黏性摩擦阻力。机械阻力表现为矸石颗粒间的相互碰撞以及矸石颗粒与管道之间的碰撞,研究单个颗粒在料浆中的沉降状态时不考虑这部分阻力的作用[25,26]。

当料浆在管道内流动时,矸石颗粒在竖直方向上受到重力与浆体对其的浮力以及阻力的作用。在流体中向下做沉降运动的颗粒受到的阻力就是沿着该物体表面的压力与切力在垂直方向上向上的分力之和,即:

F=∬τsinθdA+∬pcosθdA

(4)

料浆的剪切应力τ与剪切速率之间的关系式如下:

(5)

式中,τ0为料浆的屈服应力,Pa;η为料浆的塑性黏度,Pa·s;p为颗粒所受介质的正压力,Pa。

(6)

矸石颗粒在料浆沉降时所受的力由两部分构成,即切应力及压差阻力在垂直分量上的力。由于选取的矸石颗粒为球形,可得:

(7)

(8)

(9)

因此,矸石颗粒在料浆中竖直方向上受到的阻力F由下式可得:

(10)

当矸石颗粒在运动的料浆中受力平衡时,竖直方向上合力为0,即:

(11)

消去d2得:

(12)

式中,v为临界流速,m/s。

式(12)中,矸石颗粒粒径一定时,当料浆的流动速度减小时,公式左边大于0,矸石开始沉降。同时可以看出,矸石料浆的临界流速与矸石颗粒粒径和料浆屈服应力以及浆体密度有关,当颗粒粒径增大时,料浆的临界流速随之增大,当矸石密度增大时,临界流速随之增大,但是当料浆密度增大时,临界流速会随之减小。经前面实验室测试证明,矸石似膏体料浆浓度增大,料浆的初始屈服应力也会随之增加,故浓度增大时临界流速也会随之减小。

3 矸石料浆流动数值模拟

采用Fluent软件进行数值模拟实验,矸石似膏体充填料浆在管道输送中,一般作为固-液两相流处理。综合考虑,数值模拟使用欧拉模型,同时忽略流动过程中料浆温度变化对流变参数的影响。

3.1 边界条件设置与网格划分

采用ICEM CFD软件建模并划分网格。直管模型为长3m、管径150mm的圆管。料浆密度设置为1900kg/m3,出口压力设置为20000Pa。考虑到料浆的粘性作用,管道出口扰动变化大,为减小误差,选取距管道出口0.5m处的截面为研究对象。三维直管网格图、网格底面划分图如图4所示。

图4 三维直管网格图

3.2 管径相同流速不同管输模拟

对入口流速0.6m/s、1.0 m/s、1.4m/s料浆中的矸石颗粒的运动轨迹进行追踪,分析料浆在不同流速时矸石颗粒通过出口的比例,判断料浆的临界流速。不同流速下矸石体积分布与矸石颗粒轨迹如图5所示。

图5 不同流速下矸石体积分布与矸石颗粒轨迹

当入口速度为0.6m/s时,矸石颗粒大部分淤积在管道前半段,几乎没有矸石颗粒从管道中流出;当入口速度为1.0m/s时,矸石颗粒在管道出口处的粒子轨迹明显增加,矸石颗粒在管道前部就开淤积,几乎没有粒子在管道出口端上部流出。料浆入口流速为1.4m/s时,矸石颗粒的运动轨迹均匀分布在管道内,粒子在管道出口端接近均匀流出。

3.3 管径相同矸石粒径不同管输模拟

选取不同粒径的矸石颗粒在1m/s时的工况,进行粒子追踪,分析不同粒径的矸石颗粒在管道内截面的体积分数和管道内的流动轨迹,分析粒径对料浆输送状态的影响。不同矸石粒径下矸石体积分布与矸石颗粒轨迹如图6所示。

图6 不同矸石粒径下矸石体积分布与矸石颗粒轨迹

可以看到,矸石颗粒粒径为5mm时,大部分颗粒随着料浆从出口处流出;当矸石颗粒粒径为10mm时,矸石颗粒在管道内有少部分淤积,大部分矸石颗粒从出口处流出;当矸石颗粒分别为15mm、20mm时,矸石颗粒大量淤积在管道底部,几乎没有颗粒从出口处流出。当料浆流速不变时,矸石颗粒越大,在管道底部越容易淤积。

3.4 管径相同料浆浓度不同管输模拟

保持其他条件不变,选取相同粒径的矸石颗粒在1m/s时的工况,传统的矸石似膏体料浆浓度在74%和78%之间,为比较直观地了解浓度变化对料浆输送状态的影响,设置浓度分别为54%,64%,74%和78%,模拟不同浓度时浆体矸石颗粒运动轨迹,如图7所示。

图7 不同浓度的浆体矸石颗粒运动轨迹

可以看到,料浆浓度为54%和64%时,管道下侧由于单位体积内矸石颗粒的减少,管道下侧的料浆流过时矸石颗粒容易沉降,料浆浓度达到74%时,管道下游矸石颗粒沉降明显减少,至料浆浓度为78%时,由于浆体浓度的增加,矸石颗粒在流动过程中由于料浆屈服应力的增加变得不容易沉降,这一结果同前文中浓度对临界流速影响的推论一致。

4 结 论

1)实验室测试表明,矸石粒径会对料浆的流变参数产生影响。随着矸石粒径的增大,料浆的塑性粘度降低,初始剪切应力逐渐增加。原因是当矸石总量不变时,颗粒数量随着颗粒粒径的减小而增加,颗粒间的相互作用力也会增加。

2)矸石似膏体料浆浓度的改变会对其塑性粘度产生影响,且随着浓度的增加而增加,当浓度继续增大超过76%时,料浆的粘度增幅会变大。初始剪切力的变化规律也是随着料浆浓度的增加而增加,当料浆浓度超过76%时料浆初始剪切应力增幅变大。

3)当料浆在管道内的流动状态稳定后,矸石颗粒在料浆中悬浮时的受力状态即矸石受到的重力、浮力和阻力,在垂直方向上达到了力学平衡状态。通过分析矸石颗粒受力平衡公式,得出矸石似膏体料浆的临界流速随着矸石粒径、矸石密度的增大而增大,随着料浆密度和料浆浓度的增大而减小。

4)通过模拟不同流速,不同矸石粒径和不同浓度的矸石似膏体料浆在管道中的流动情况,结果显示,相同条件下料浆流速越大,矸石颗粒越不容易沉降;当颗粒粒径增大时,相同的流速下矸石颗粒更容易下沉;流速一定,当料浆浓度增大时,由于初始切应力的增大,相同条件下矸石颗粒较低浓度更不容易下沉。这与前文中矸石颗粒受力平衡分析得到的结论一致,可为矸石似膏体料浆制备及实践应用提供一定指导。