双向可调节定位装置在模具中的应用

尹 康,张 伟,王世武,王 刚

(陕西重型汽车有限公司,陕西西安 712000)

1 引言

重卡汽车车架上连接板众多,外形尺寸接近,但每个连接板有各自的孔位信息,或者多孔之间X向、Y向相差几至几十毫米,或者多个制件之间孔数量不同。制件的各异性造成定位孔的多样性,要实现连接板的冲孔,每个制件单独设计固定定位制造一副冲孔模具,面对繁多的连接板就会有繁多的冲孔模,如果有新开发的连接板,又需要去制造新模具。仅仅因为孔位的不同,造成数量巨大的冲孔模的制造,是极大浪费,耗时耗力。针对以上问题,研究出双向可调节定位装置,通过调节X、Y向定位孔间距,实现不同制件的定位冲孔。

2 制件介绍

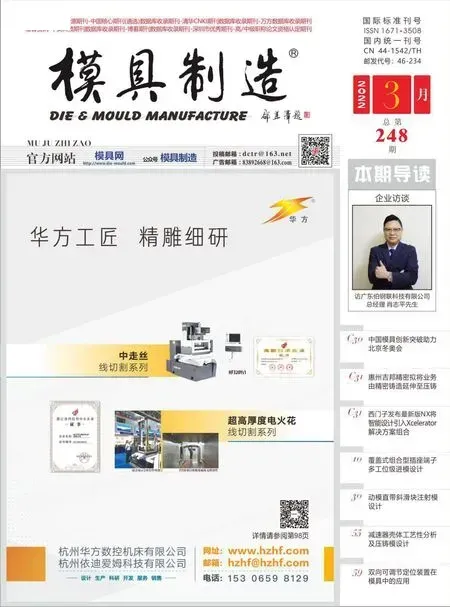

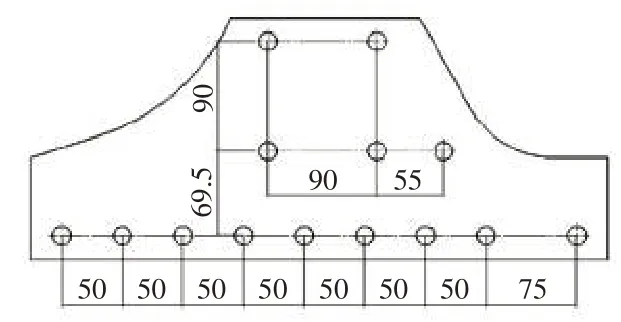

图1所示为我公司某车型车架连接板冲孔工序图,共有上中下3排孔,冲压工序为上排孔和中排孔一序,下排孔一序,通常先完成下排冲孔,后序使用下排孔定位,再进行上中排的冲孔。上排和中排孔一般间距尺寸是一定的,下排孔横向间距也多为50mm,唯二的变量是下排孔的个数和中排与下排孔的纵向间距,如图1下排孔数量为9个,与中排间距为69.5mm,图2下排孔数量为7个,与中排间距为101.5mm。不同的连接板,中下排孔数量和间距各不相同,而不同的车型,就有众多不同的连接板。

图1 连接板冲孔工序图(下排9个孔)

图2 连接板冲孔工序图(下排7个孔)

3 普通定位方法介绍

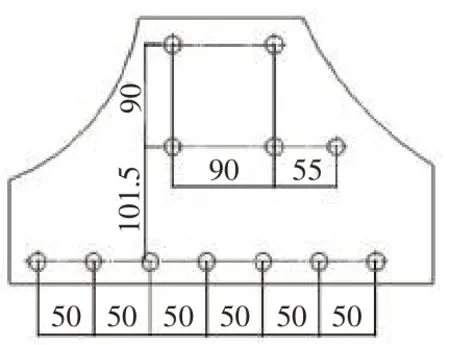

如图3为某连接板的冲孔模具图,图中1和2点为A连接板的定位位置,3和4点为B连接板的定位位置。当生产A板时采用1、2两处定位销,生产B板时需要拔掉1、2定位,换插在3、4两处位置。不论生产哪种制件,换品种生产时总是需要操作人员先行打开模具拔掉原位置处定位销,换到所需要处位置,开合模具和插拔定位销浪费时间,更为重要的是此种方法只能满足2种或3种制件,还需要特别标识定位位置,定位错误将造成重大生产事故,要完成多种制件的生产,根本无法满足使用。

图3 普通固定定位

4 双向定位装置开发

为优化模具设计,提升产能,降低生产成本,需要开发新的定位装置,其功能必须满足以下两点:

(1)不同连接板的冲孔需求,能X、Y双向可调节。

(2)定位稳定可靠,方便操作工快速准确的调节。

通过整合各类连接板信息,找出可共用定位孔,研究各项机构,设计完成双向定位装置(见图4)。

图4 双向可调节定位结构示意图

4.1 结构简介

(1)整个机构丝杠4起主导作用,丝杠固定座14和丝杠支撑座5起到固定丝杠4的作用,保证丝杠能平稳转动。

(2)丝杠螺母3安装于丝杠4上,和左右两个直线导轨2通过螺栓销钉连接定位平台1,3点调整水平,辅助定位平台1完成前后移动。

(3)螺母板支架11固定在模具平面,刻度旋钮总成13通过螺栓紧固于支架上,方便工作中记录旋转指数。

(4)把手12通过卡槽连接丝杠4,可随时拆卸。

4.2 工作原理

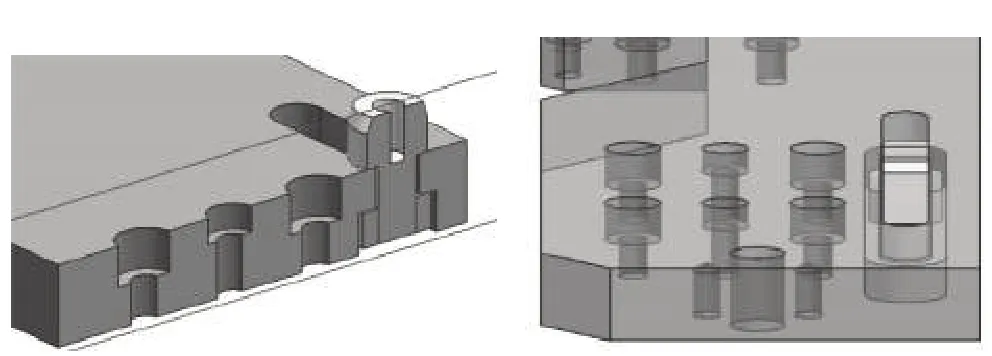

工作时(见图5),操作者手动转动把手12,丝杠旋转带动安装在直线导轨2上的定位平台1实现Y向同步运动,可观察刻度旋钮13读数,也可通过刻度指针8观察刻度尺9上数值变化,确定移动距离,完成精确调整Y向变量,实现下排孔和中排孔间距的自由调整;定位销7分别安装于定位平台1上,采用一活动一固定结构,左侧定位销为固定定位销,可分别安装于3处定位孔(见图6),右侧定位销为可活动定位销,根据连接板大小或孔数量的不同,左右自由移动选择制件最优定位孔,紧固后完成X向的变量调整。

图5 工作示意图

操作者双向定位调节完毕后,通过固定环10锁死丝杠,保证定位板稳定不晃动,开始模具冲压工作。

4.3 部件详解

(1)定位平台,如图6所示。

图6 定位平台

左上角3处孔为3种状态固定定位销,可以根据连接板定位需要进行定位销的安装。

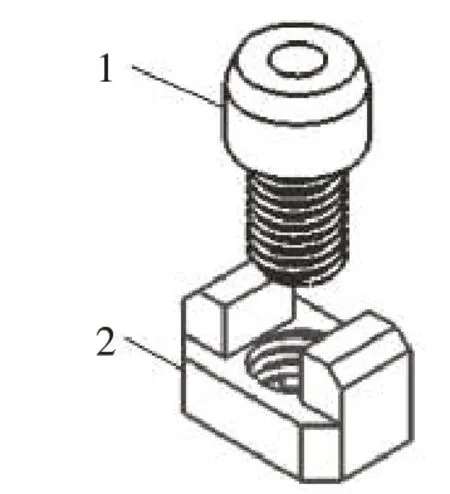

(2)活动定位销组件。活动定位销(见图7)分为定位销1和卡环2两部分,安装部分都采用螺栓结构(见图8),待定位销适配好连接板,在定位平台上左右移动,调整合适后与卡环拧紧。

图7 活动定位销

图8 活动定位销安装示意

卡环上部与定位平台滑槽间隙配合,保证定位销不能前后晃动。

4.4 结构优点

(1)丝杠结构稳定,转动省力,能方便快速的调节定位。

(2)X/Y向定位调节能满足多种制件的需求,适应制件多样性。

5 结束语

双向可调节定位的设计解决了连接板冲孔多样性的问题,降低模具开发的成本,在模具冲压过程中方便操作者使用。此结构的开发设计,也可广泛应用于其它类型制件的冲压生产。