基于MoldFlow和正交实验的电位器盒盖注射成型工艺参数优化分析*

汪红兵

(1.苏州市职业大学机电工程学院,江苏苏州 215104;2.江苏省3C产品智能制造工程技术研究中心,江苏苏州 215104)

1 引言

在注射成型过程中,影响成型质量的因素非常多,在塑料原材料、注塑机类型及模具基本结构确定后,合理的注射工艺参数对注射质量优劣有着非常重要的影响[1]。确定注射成型工艺参数的过程非常复杂,传统的方法都是根据实际经验进行反复实验,造成巨大的模具的整体生产经济成本和时间。近年来,随着模具CAE技术的快速发展和普及,在CAE仿真技术基础上,结合正交实验设计方法对成型参数进行优化设计[2~4],可明显降低模具设计生产的经济和时间成本。本文针对电位器盒盖注射成型工艺参数不合理的问题,在模流软件MoldFlow分析基础上,结合正交实验方法优化成型参数,通过优化得出成型工艺参数对塑件翘曲量指标的影响程度以及各个工艺参数的最佳水平组合,发现并改进了产品问题,降低了模具生产的经济和时间成本,分析过程对使用模具CAE软件和正交实验方法进行塑件的注射成型工艺参数选择和控制有较好的借鉴作用。

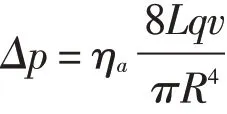

2 聚合物熔体在圆形管道中流动状态分析[5]

在注射过程中,聚合物熔体在螺杆或柱塞的作用下从注塑机的喷嘴经过浇注系统到达模具型腔,熔体在流动过程中压力损失的研究对合理选择成型工艺参数非常重要。电位器盒盖的浇注系统采用圆形管道,因此下面研究了熔体在管道中的运动状态。设圆形管道半径为R,熔体在管道里作等温稳定的层流运动,并且服从指数流动规律。取管道内长度为L的圆柱体单元,则熔体流动时的压力损失Δp的表达式为:

从式中可以看出压力损失Δp与流动距离L成正比,流道越长,压力损失就越大,因此,在模具结构允许的情况下,流道应该越短越好,从而减少压力损失。在圆形管道中,压力损失Δp与流道半径的4次方成反比,即流道界面越小,压力损失就越大,因此需要适当增大浇注系统的截面积。但截面积不是越大越好,截面积太大会导致流速变慢,剪切速率变小,流动性降低,压力损失反而会加大。压力损失和熔体表观粘度成正比,降低表观粘度有利与充模,较高的熔体温度可有效降低表观粘度,但熔体温度不能超过其降解温度。另外降低粘度还可以通过提高聚合物剪切速率的方式,减小浇口尺寸或增加注射压力均可提高剪切速率。

一般情况下影响注射成型质量的因素非常多,在原材料和模具结构确定好后,成型参数的合理设置对塑件质量的好坏至关重要。

3 电位器盒盖网格模型

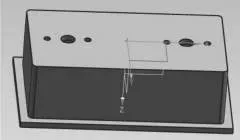

在三维软件中设计出电位器盒盖的几何模型,如图1所示。塑件尺寸为97×58×30mm,壁厚均匀,均为2.5mm。材料采用PS,该材料的电绝缘性优良,着色性、耐水性、化学稳定性良好,机械强度中等,适于制作仪表外壳、化学仪器零件、接线盒以及电池盒等。

图1 电位器盒盖几何模型

在设计电位器盒盖的几何模型时,在不影响塑件结构和功能要求的情况下,尽量简化几何模型,忽略模型中的细节部分,这样可简化后续的网格模型的生成和修改。

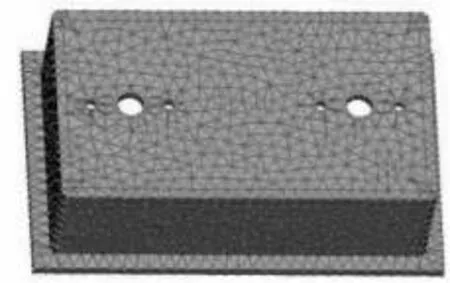

电位器盒盖的网格模型如图2所示,对网格模型进行统计分析,结果如表1所示,可看出该网格具有较高的质量,满足分析的要求。

图2 电位器盒盖网格模型

表1 电位器盒盖网格统计情况

4 电位器盒盖浇注系统设计

浇注系统是模具系统中位于注塑机喷嘴和模具型腔间熔体流过的通道。浇注系统的设计是否合理对塑件的内在质量和外观均有很大影响。在分流道和型腔之间的通道是浇口,浇口设计得是否合理对成型质量影响较大。

在MoldFlow软件中有最佳浇口分析模块,通过该模块可得出电位器盒盖单型腔得最佳浇口节点,为组合型腔的浇注系统进一步设计提供参考。

电位器盒盖的最佳浇口位置示意图如图3所示,图3中电位器盒盖的中间位置显示为最佳浇口位置。在选择浇口位置时尽量靠近最佳浇口位置,有利于熔体在型腔中均衡流动。

图3 电位器盒盖最佳浇口位置

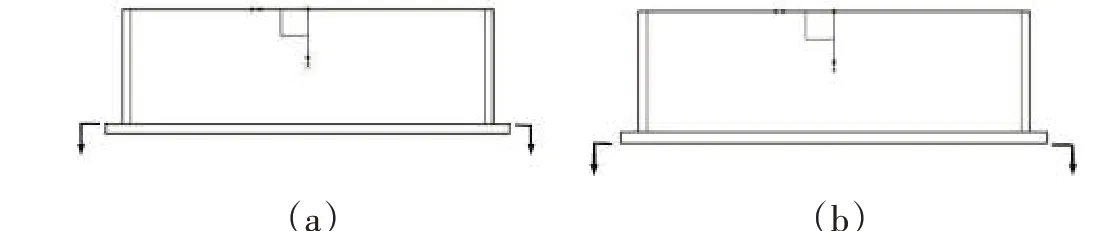

在选择电位器盒盖分型面时,考虑不影响盒盖的外观、方便清楚毛刺和飞边、利于排气、分模后塑件留在动模一侧等影响因素,将分型面设置在盒盖外形最大轮廓处,如图4所示。采用图4a所示的分型面分型时,塑件由两个模板成型,会产生一定的误差,并且飞边不容易去除。采用图4b所示的分型面分型时,塑件整体由一个模板成型,消除了合模误差,产生的飞边容易去除。因此采用图4b所示的分型面。

图4 电位器盒盖分型面选择

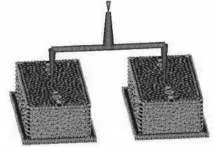

提出了两种浇注系统设计方案,分别是点浇口和侧浇口浇注系统。点浇口浇注系统如图5所示,侧浇口如图6所示。两种浇注系统的主流道和分流道的管道直径相同。两种方案在进行流动分析时采用相同的工艺参数。

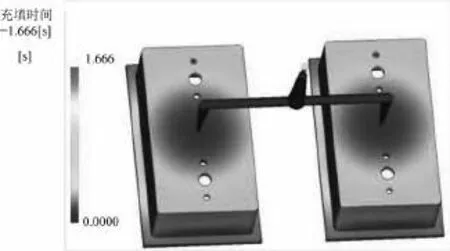

分别对图5和图6所示的两种浇注系统进行流动分析,充填时间结果分别如图7和图8所示。

图5 电位器盒盖 点浇口浇注系统

图6 电位器盒盖 侧浇口浇注系统

图7 点浇口浇注系统注射时间

图8 侧浇口浇注系统注射时间

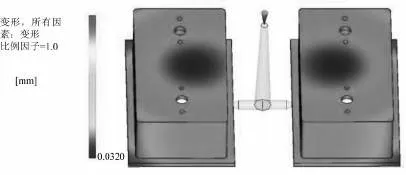

两种浇注系统的翘曲分析结果如图9和图10所示。

图9 点浇口浇注系统翘曲分析

图10 侧浇口浇注系统翘曲分析

从图7和图8的充填时间结果可看出,采用点浇口的浇注系统充填时间为1.666s,而采用侧浇口的浇注系统充填时间为1.754s,因此时间短。比较图7和图8的充填流动过程可看出采用点浇口的浇注系统熔体在型腔内向各个部位流道更加均衡。从图9和图10的翘曲分析结果可看出,采用点浇口的浇注系统总体变形量为0.2934mm,而采用侧浇口的浇注系统总体变形量为0.2945mm。比较图7和图8的翘曲变形分布可看出点浇口的浇注系统塑件翘曲分布更加均匀。因此决定采用点浇口的浇注系统。

5 注射成型工艺参数优化及结果分析

在对浇口类型和位置进行分析后,选择点浇口浇注系统方案,采用正交实验设计在MoldFlow软件对其进行优化分析。正交试验设计用来分析因式设计,是一种多因素试验设计方法,具有高效、快速经济的特点。

翘曲是脱模后塑件发生得变形。翘曲主要是由于塑件成型时不均匀收缩导致。如果塑件收缩均匀,翘曲就不会发生,而仅仅会缩小尺寸。由于分子配向性、模具冷却、塑件形状、模具结构及成形工艺参数等多个因素的影响,实际注射过程中难以做到均匀收缩。

为减小塑件的翘曲变形量,运用正交实验设计方法,并使用模流软件MoldFlow分析了翘曲量,并对其进行优化设计,得出优化的成型工艺参数。

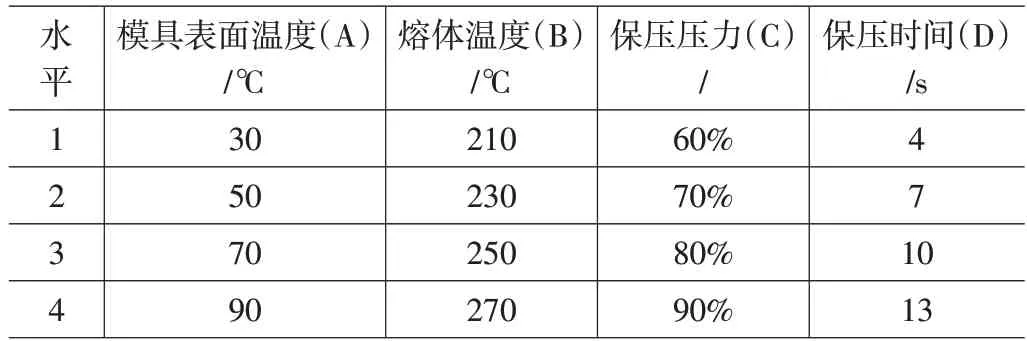

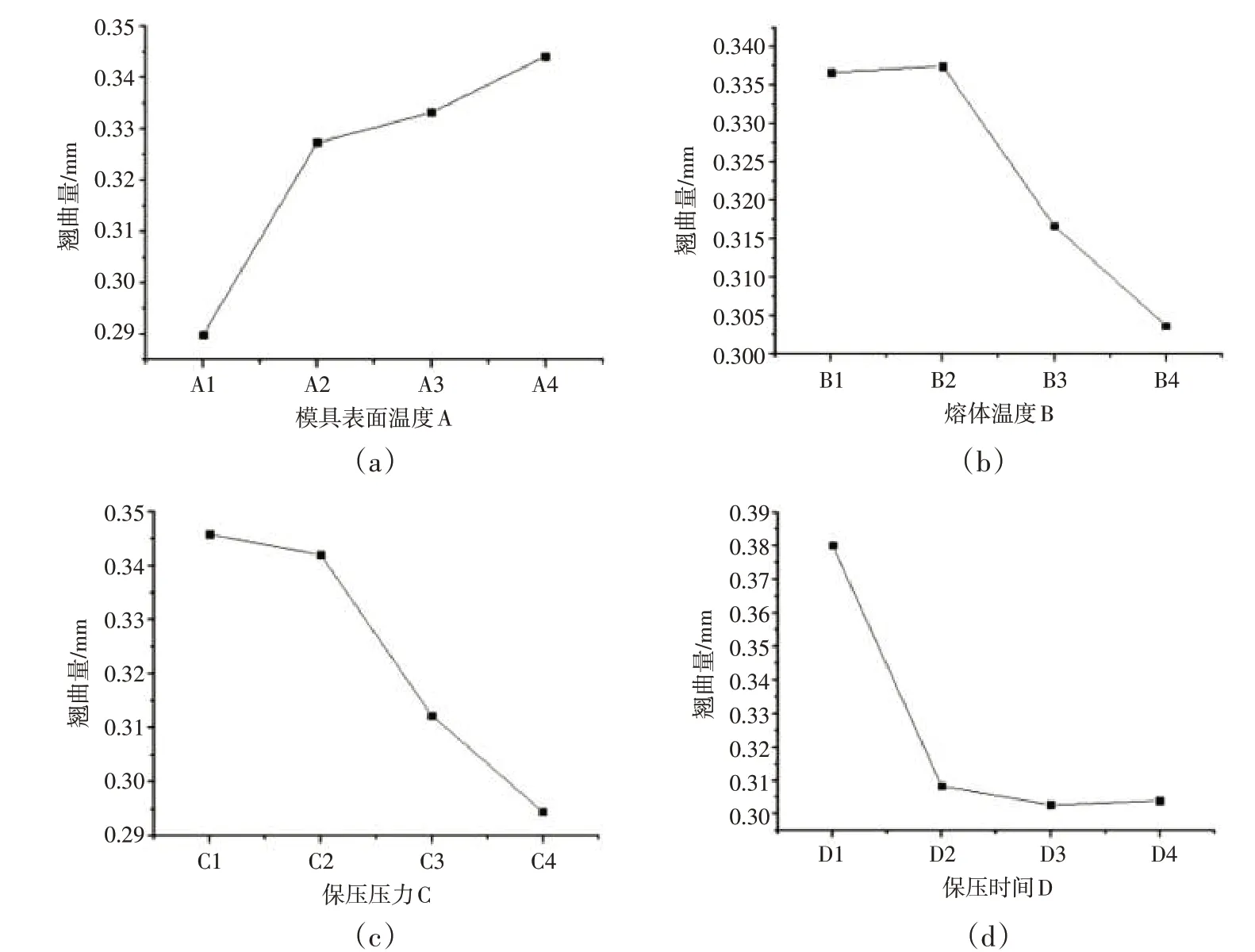

影响塑件翘曲的因素很多,综合考虑各个因素的影响,正交实验因素设定为模具表面温度(A)、熔体温度(B)、保压压力(C)及保压时间(D)。参考MoldFlow软件提供的推荐值以及实际经验,设定各因素的取值范围为:模具表面温度(A)为30℃~90℃,熔体温度(B)为210℃~270℃,保压压力(C)为充填压力的60%~90%及保压时间(D)4~13s。设计出各个实验因素的水平,如表2所示。

表2 正交实验因素及水平

正交试验的方案及结果如表3所示。表3中K1、K2、K3、K4分别表示每个因素水平数相同的各次实验结果的总和。分别表示每个因素水平数相同的各次实验结果的平均水平。极差R大小反映出正交实验中的相应因素对指标的作用显著性,极差大说明该因素对实验结果造成的差别大,是较重要的因素。通过比较的值选出最佳因素水平组合。

表3 正交实验方案及结果

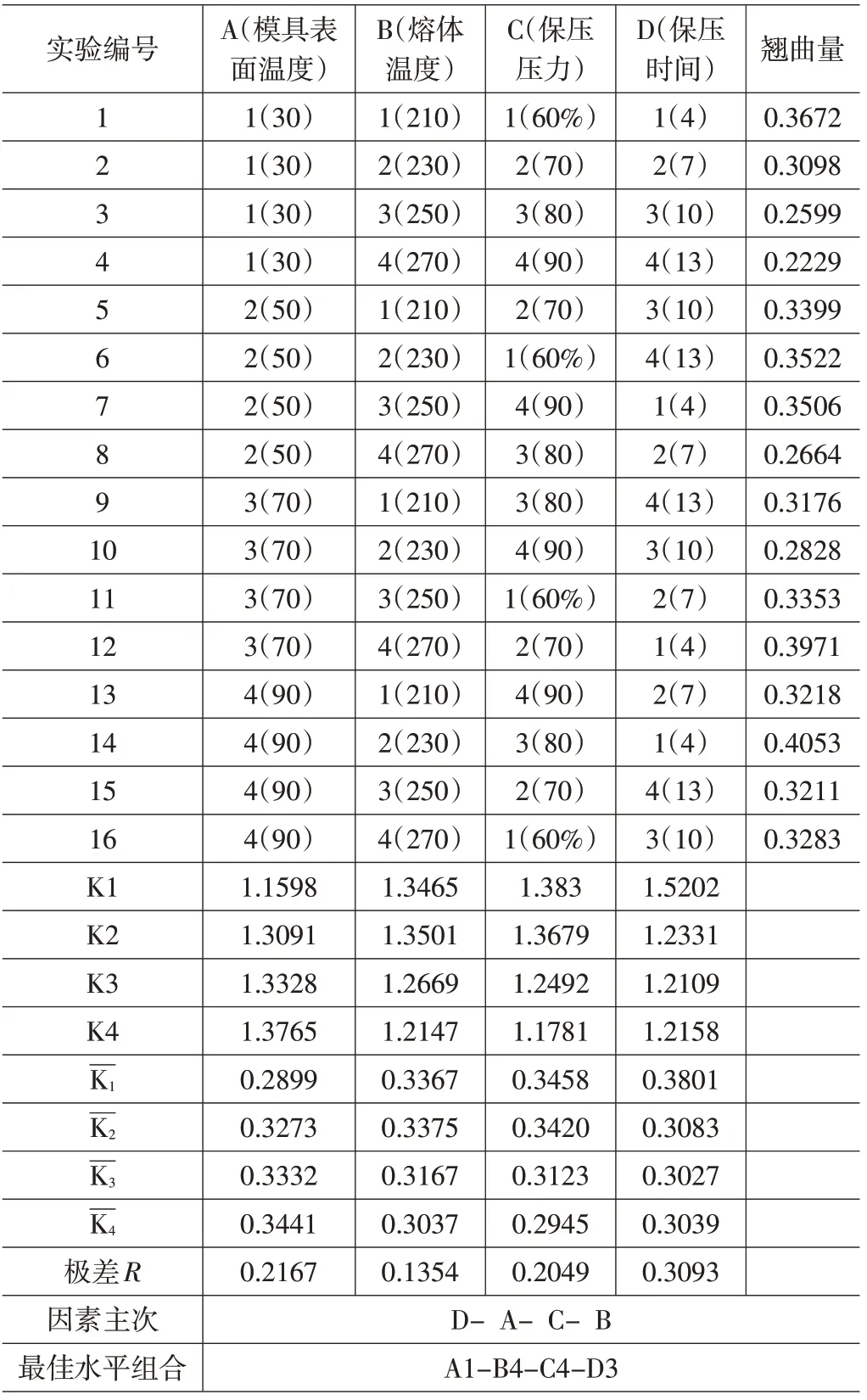

为直观了解正交试验各因素水平改变对翘曲量指标的影响情况,给出了各因素对翘曲量影响的变化图,如图11所示。

图11 工艺参数对翘曲量的影响

从表3和图4可看出,4个成型工艺参数对翘曲量指标影响程度主次顺序为:D>A>C>B,即保压时间因素对翘曲量指标影响最大,模具表面温度和保压压力因素影响次之、熔体温度因素影响最小。工艺参数的最佳水平组合:A1-B4-C4-D3,即模具表面温度可设定为30℃,熔体温度可设定为270℃,保压压力设置为充填压力90%,保压时间设置为10s。

在MoldFlow软件中设置优化后的成型参数,得出翘曲变形量为0.2339mm。初始情况根据经验设置的4个工艺参数分别是:模具表面温度设置为50°,熔体温度设置为230°,保压压力设置为充填压力80%,保压时间设置为8s,其翘曲变形量为0.2934mm,优化设计后翘曲变形减小了20.28%。

6 结论

(1)对电位器盒盖浇注系统中的圆形管道,分析了熔体在圆形管道中流动状态,得出熔体在圆形管道中流动时压力损失的影响因素,为后续注射成型工艺参数的选择和控制提供理论依据。

对电位器盒盖进行了最佳浇口分析,找出了最佳浇口位置,并设计了合理的分型面。

(3)比较研究了电位器盒盖点浇口和侧浇口浇注系统两种方案,发现点浇口浇注系统充填时间更短,熔体在型腔内向各个部位流道更加均衡,翘曲变形分布更加均匀,变形量更小。因此决定采用点浇口的浇注系统。

(4)使用正交实验方法优化成型参数,设定翘曲量为正交实验质量指标,选择保压压力、模具表面温度、熔体温度及保压时间4个工艺参数为实验因素,通过优化得出4个成型参数对翘曲量指标影响程度,并得到工艺参数的最佳水平组合。优化后电位器盒盖翘曲量从0.2934mm下降到0.2339mm,减小了20.28%,改善了塑件的翘曲变形问题。优化取得了非常好的效果。