动模直带斜滑块注射模设计

张志添,李树连

(1.东莞市机电工程学校,广东东莞 523846;2.艾尔玛科技股份有限公司,广东东莞 523000)

1 塑件工艺分析

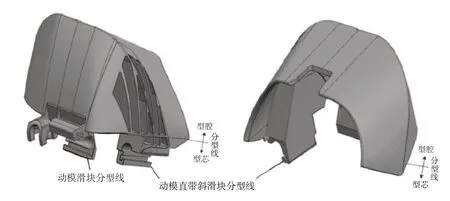

图1所示为剪草机轮子挡板,该塑件材料为TPU,查原料物性表,取收缩率0.6%,该塑件侧面需要做一个动模直带斜滑块,对面需做一个动模滑块。TPU有弹性,顶出时要考虑弹性问题,并且在排气、镶件方面要做到高要求。

图1 剪草机挡板塑件

2 分型与排位

2.1 分型线的选择

根据塑件结构特点及进胶位置的选择,选定开模方向如图2所示。正面做一个动模滑块,右下方做一个斜滑块,如果单独做斜滑块,动模板需要很高的厚度,不利于模具的成本控制,因此需要做一个直带斜,改变滑块运动方向,控制模具成本。直带斜行程较长,需要采用油缸带动脱模。正中间点浇口进胶,需采用三板模结构。

图2 开模方向

2.2 排位

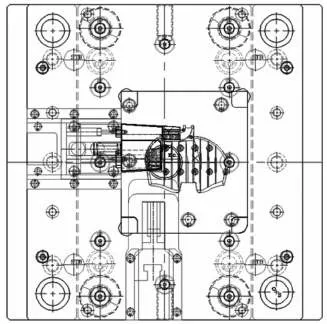

根据塑件结构特点,此塑件按1模1腔的型腔来排位。该塑件有两侧滑块,通过滑块的开模比较,采用塑件向上偏心的排位,中间一点细水口点进胶方案。

图3所示为该塑件1模1腔的排位方式,模架采用龙记标准简化型细水口,模架型号为FCI-3540-A100-B150-C100-L380。

图3 排位与结构

3 浇注系统的设计

该塑件所用塑胶原料为TPU软胶,对顶出要求高,成型后塑件收缩较大,尺寸偏差较大,注射成型容易产生困气披锋(飞边)。由于塑件两侧开滑块,四周均为斜面,没有合适位置做进胶,因此选定中间部分进胶。根据开模的方式,选择三板模点浇口进胶方式。因该塑件较大,骨位较深,软胶充填需要高压,考虑到可能会出现缺胶现象,为了保证顺利充填,骨位处需多做镶件。

根据上述塑件结构分析及所选用塑胶的特性,优先选在最利于充填的地方,进胶方式与进胶位置如图4所示。

图4 进胶方式与位置

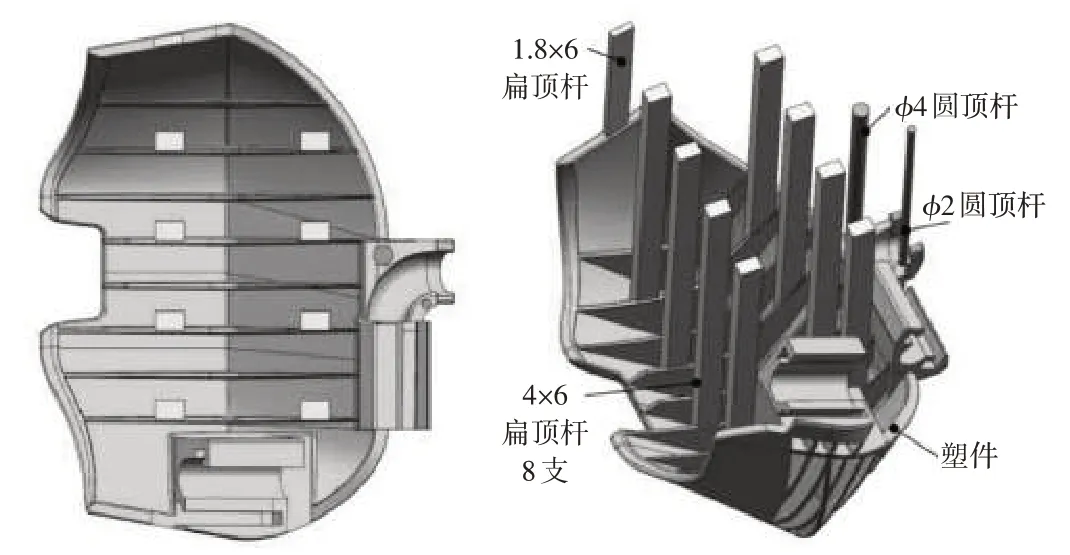

4 推出机构

该塑件所用塑胶原料为TPU软胶,在顶出的时候受力可能会不平衡,甚至有可能会出现顶高粘模等现象。为减轻顶杆印对塑件的功能和外观影响,该模具设计时需均匀排布顶杆,滑块打开后,观察塑件结构,该塑件中间骨位是最粘模的地方,所以顶杆主要顶出部分为中间区域。

在中间区域空间不够的情况下只能做扁顶杆(尽量做大),图5中间做8支4×6mm的扁顶杆,而外侧空间不够的情况下就排布小一点的顶杆,做一支1.8×6mm的扁顶杆,在转角处下一支ϕ4mm的圆顶杆和一支ϕ2mm的圆顶杆。顶杆分布原则:尽量均匀分布,保证受力平衡。

图5 顶出机构

5 冷却与排气

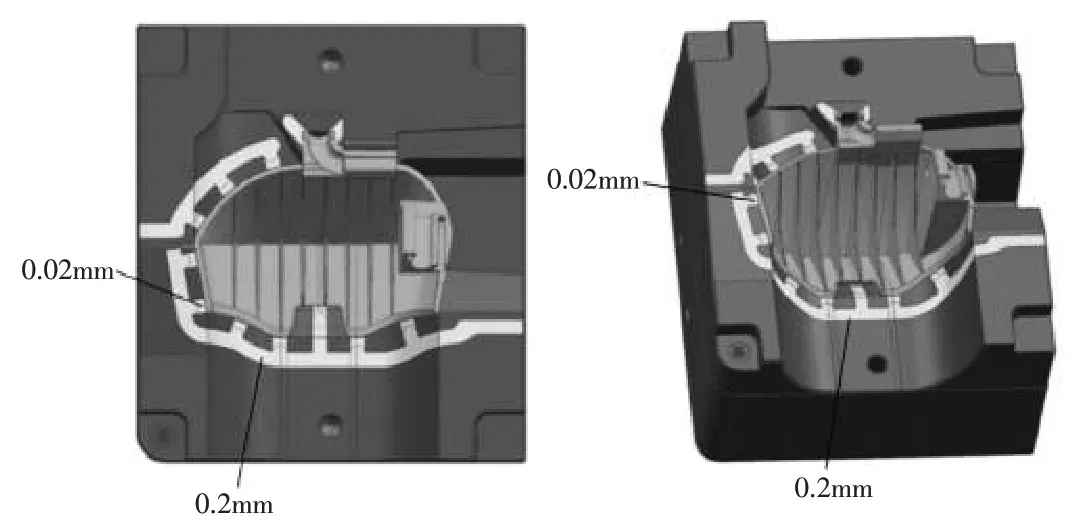

5.1 排气系统

图6所示为模具排气系统,在分型面四周均需做排气系统。查阅资料得知该塑件所选取的塑胶TPU溢边值为0.03~0.06mm,为防止注射时溢料起披锋(飞边),参考该材料的溢边值,设计模具时采用排气深度为0.02mm,外侧主排气槽深度可设为0.2mm。

图6 排气系统

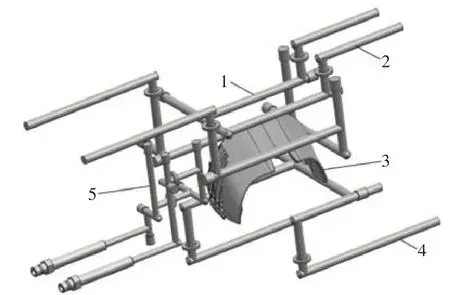

5.2 冷却系统

模具布局为1模1腔,根据该塑件的结构特点,该模具的定模型腔有高低起伏,因此在冷却布局上采用两层冷却结构。定模型腔冷却分两组(如图7所示中1和2),环绕定模型腔塑件周圈起高低差。动模型芯由于中间需要做顶出,侧面做滑块,冷却水管无法排布形成回路,只能分1组,如图7中的4。侧面滑块需要做一组,如图7中的5。模芯中冷却回路直径最小为ϕ8mm,滑块中冷却回路由于空间不够的原因,可以适当做到ϕ6mm,冷却液介质采用水冷方式。

图7 冷却系统

6 成型零件材料的选择

模具成型零件如图8所示,因该塑件塑胶原料为TPU,成型时容易产生困气,所以排气要多优化。另外无表面调光要求,TPU的硬度较软,脱模时容易粘模。综合以上所有问题点,成型材料可以选用预硬料及易加工的钢料。其中定模型腔、动模型芯及2个滑块均采用预硬料(如选用PX4,或者P20钢料),精加工后需电火花加工尖角和转角及其余加工困难的地方。

图8 模具成型零件

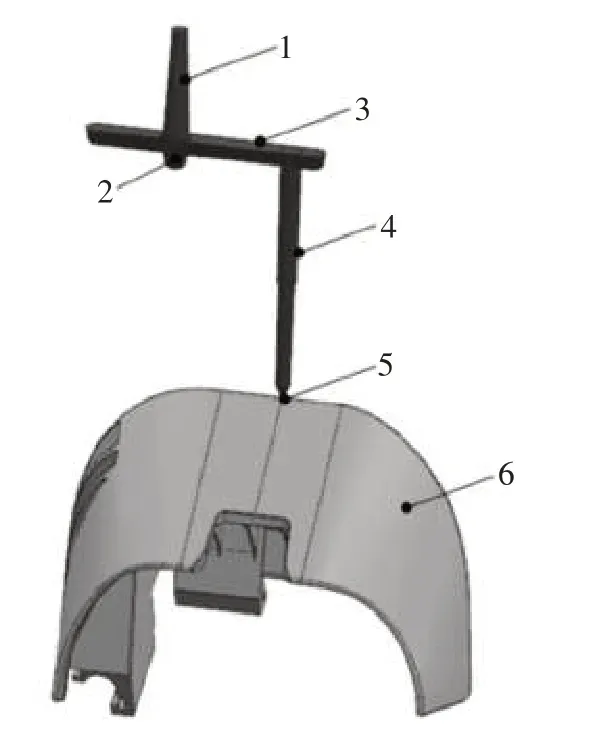

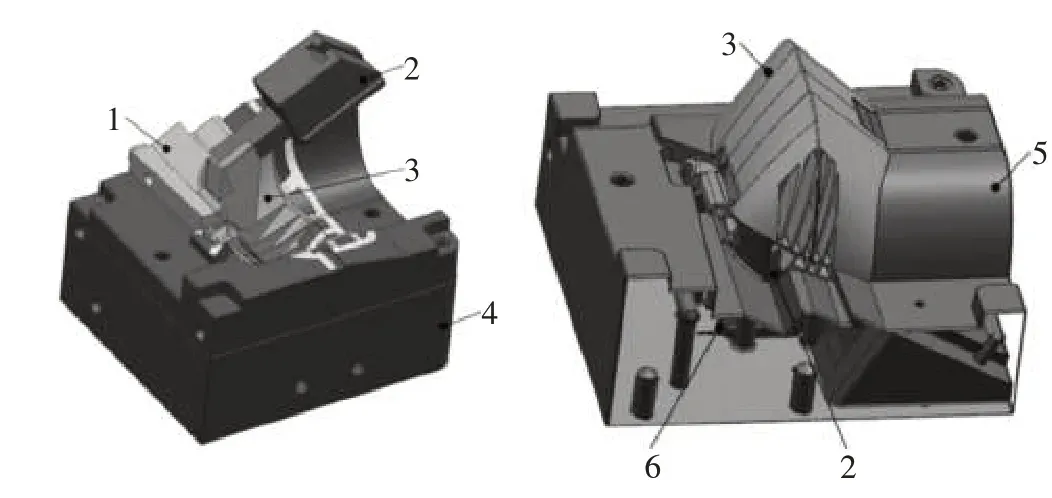

7 模具结构及其工作过程

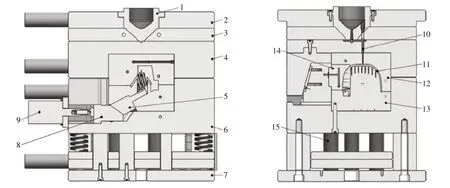

模具结构如图9所示,该模具没有定模滑块,因此开合模时按普通的三板模方式。首先,开模时流道板3先打开,浇口料10取出,之后定、动模板打开,动模侧面的滑块14通过斜导柱同步打开,直带斜滑块8需要通过油缸9二次运动开斜滑块5,开完滑块5和14就可以顶出塑件11。

图9 模具结构

合模时,先合动模直带斜滑块8和斜滑块5,油缸9回位,之后按普通的三板模合模,进入下一个成型周期。

8 结束语

该模具应用在剪草机轮子挡板上,需要耐磨,配合度要求高,组装时不能出现间隙影响轮轴的转动。另外,该模具含有一个动模直带斜滑块和一个动模滑块,结构较复杂,为今后类似塑件的模具设计提供可借鉴的经验。