渤海XX 油田防砂控水完井设计研究及案例分析

孙帅帅 赵成龙 王瑞祥 张启龙 石磊

(1、中海石油(中国)有限公司天津分公司,天津 300459 2、中海油能源发展股份有限公司工程技术分公司,天津 300459)

渤海XX 油田的主要含油层系发育于新近系明化镇组,储层物性好,储层渗透率随孔隙度增大而增大,储层具有特高孔、特高渗的储集物性特征。储层内部非均质性极强,其渗透率变异系数达到0.855,使得该地区水平井在生产过程中,极易出现地层水或注入水沿高渗条带快速突进的问题,最终造成水平井高含水低效生产,储层整体动用情况差。同时明化镇储层为胶结疏松易出砂地层,早期探井对明化镇组井下测试时,起出筛管发现防砂管外部被泥砂堵塞,表明该段储层易出砂,且存在泥堵风险。

该油田防砂多采用防砂筛管完井,但仍存在因筛管冲蚀破损导致出砂停井的情况,进一步证明该油田的非均质程度高,存在局部高液量冲蚀,加剧出砂问题,该区域生产井存在筛管冲蚀破损的风险。该油田存在控水、防砂、防堵、防筛管冲蚀的需求,且目前并无成熟的完井技术能够同时满足这四种需求,因此选择该油田作为连续封隔体技术控流方案设计实验的目标油田。

1 连续封隔体技术一体化完井的作用机理

连续封隔体技术主要包括三大硬件:悬挂封隔器、ICD 控流筛管及连续封隔体颗粒。完井结构示意图1 所示。该技术可以实现双层防砂,控流筛管上的过滤套具有防砂功能,与优质筛管的防砂机理相同,同时封隔体颗粒环等同于砾石充填环,同样具有防砂功能,并且这种颗粒的真实密度仅为1.05g/cm3,较常规陶粒更轻更易被携砂液携带充填,实现更紧实的充填效果,防砂效果更佳。连续封隔体环还具有支撑井壁、避免泥岩段井壁垮塌的作用,同时还可以起到过滤作用,使得泥岩段泥质颗粒运移受限,避免影响出油段生产[1]。

图1 连续封隔体技术完井结构示意图

连续封隔体的控水功能主要通过对两个方向的流动控制实现。ICD 控流筛管可以给高液量(高渗段、出水段)提供一个较大的回压,减少高液量段的径向流入。高液量段流体被径向限流后将产生在井壁和筛管环空内沿轴向向两侧窜流的趋势,此时连续封隔体起到管外封隔器的作用,起到限制轴向窜流的目的。两个方向的流量控制最终实现抑制高液量段产出的作用,在泵频不变的条件下,提高低液量段(低渗段、出油段)的动用。均衡产液剖面后,对新井可起到延长无水采油期的作用,对老井可起到抑制地层水产出的作用,缓解地层内水窜导致的油水矛盾,提高产油量。

2 连续封隔体完井方案设计研究

2.1 防砂精度设计

通过分析渤海XX 油田探井的测井资料,分别计算出不同储层段对应的声波时差、B 指数和S 指数。根据《海上油气田完井手册》判断,该井区声波时差高于出砂临界值,B 指数和S 指数均处于出砂临界点。总体来看,该井区储层岩石强度低,生产过程中有出砂风险[2]。

明化镇地层砂粒度分析数据表明,NmⅡ、NmⅢ、NmⅤ地层砂均质系数>5,为不均质地层砂,出砂风险较大,连续封隔体技术具有较好的适用性。对NmⅢ~Ⅴ粘土矿物含量以及蒙脱石在粘土矿物中的相对含量进行分析,明化镇NmⅢ、Ⅳ储层粘土矿物中,蒙脱石相对含量高,表现为吸水易膨胀,砂体内泥质含量较高,平均>10%,泥质堵塞风险较高[3]。

根据防砂方式选择图版,见图2,结合其周边井防砂和生产情况,综合考虑蒙脱石含量、邻井泥质含量等,利用连续封隔体技术中的封隔体颗粒充填防砂、防堵。参考渤海XX 油田探井储层岩心粒度分析报告,地层砂d50为90~252μm,因此充填砂D50 为530~636μm,根据粒度数据分析,封隔体颗粒充填尺寸应选择20~40 目,结合前期老井防砂精度,对应优质筛管挡砂精度选择120μm。

图2 防砂方式选择图版

2.2 ICD 控流强度设计

连续封隔体技术ICD 控流强度设计需要平衡到油井后期提液需求及前期的控水需求。连续封隔体技术完井的生产压差包括地层压降及ICD 压降(见式(1)),单根筛管过流量越大其ICD 所产生的压降越大。

为平衡高含水期的提液能力及低含水期的控流能力,ICD 压降应占整体压降的一个合理范围。在以最高液量生产时,ICD 压降及地层产生的压降恰好等于最大生产压差,则ICD 压降值较为适合。但每一个ICD 所产生的附加压降不同,由于储层的非均质特征造成产液剖面不均衡,局部高液量生产,高液量段所对应的ICD 回压大,低液量段则回压小。但在实际计算中,无法得知各ICD 筛管流量的分布情况,只能将产液量平均到每根ICD 筛管,以算取平均流量下的ICD 压降,此时的ICD压降明显要较实际生产中小。因此在最高液量生产情况下的平均流量ICD 压降加上地层压降应小于设计最大生产压差。

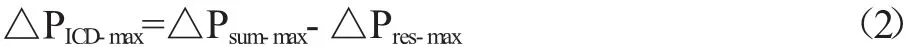

设油层能提供的最大生产压差与最大液量下实际储层消耗的压降之差为最大ICD 压降(式(2)),此时平均流量下的ICD 压降应小于ICD 最大压降。

设平均流量下的ICD 压降与ICD 最大压降之比为α(式(3)),α 值的大小与储层的产液剖面不均衡程度相关。当生产段产液量差异较大时,为了满足最大液量的需求,则α 应选取较小值,否则会造成ICD 压降过大,在储层所能提供的最大生产压差下无法实现最大产液量。

以该区域X2 井为例,其设计最高液量为300m3/d,最大生产压差为5.3MPa。该井水平段长度为303 米,每根筛管10 米对应1 套控流装置,共30 套控流装置。最大液量平均到每套控流装置上是10m3/d。借用X2 井的邻井米采液指数,计算最高液量下X2 井地层内压降为1MPa,则ICD 压降上限为4.3MPa。

目标油藏层内渗透率分布很不均匀,20%的高渗透区域渗透率贡献高达75%,变异系数大于0.8,表明油藏储层平面、层间及层内都存在很严重的非均质性。因此对于目标井X2 井其α 值应选取较低值,根据统计规律,该井α 值在0.3 附近较为适合。

根据平均ICD 筛管上的最大液量10m3/d,反算不同ICD 型号所产生的压降,再除以ICD 最大压降4.3MPa,得到不同型号ICD 对应的α 值,FA 型控流装置的α值最接近0.3,因此目标井X2 井选用FA 型号控流装置。

2.3 ICD 配管分布设计

以X1 井为例,该井为同层侧钻井,原井眼水平段长150m,目标井X1 井水平段长325m,新井眼距离老井眼近,与原井眼重合段距离小于8m。原井眼侧钻前已经高含水,原井眼侧钻前低效生产,日产液176m3,日产油6.0m3,含水96.6%。认识到原井眼侧钻前已特高含水,且原井眼距离新井眼很近,与原井眼重合段为目标井X1井潜在出水风险点。

另外原井眼以打水泥塞形式弃井,水泥受重力分异影响会存在沉降造成原井眼水泥塞封隔不完全。如在与老井眼重合段存在因储层非均质性造成的高液量段,在目标井生产过程中,其对应的ICD 筛管会形成较大的回压,则此时高液量段的产出液会通过原井眼水泥塞窜槽轴向窜流至于新井眼距离较近的井段,影响目标井生产(见图3)。因此老井眼自身及新井眼与老井眼距离最近的井段都成为出水的风险点。

图3 原井眼窜流示意图

根据目标井出水风险分析及核磁测井解释结果,控流方案采用分段限流设计,主要限制跟部产出,同时兼顾其他井段的可能的局部出水风险点,保证其投产效果。在与老井眼重合段根端采用盲管封堵;在重合段尾部电阻稍高的井段采用强控流,限制其产液水平以降低其产水能力,又能对剩余油有一定动用;在非重合段,电阻较高,含油性较好,采用弱控流,增高该井段对整体产液的贡献,提高产油量。

3 实验井生产效果分析

连续封隔体完井方案设计实验在渤海XX 油田共实施3 口井,分别为X2 井2020 年5 月投产;X3 井2021 年6 月底投产;X1 井2021 年6 月初投产。

3.1 实验井防砂、防筛管冲蚀效果分析

X1 井原井眼因多次出砂、筛管破损及高含水关停。油井出砂后会造成产能降低,而筛管破损会导致含水率突升及短暂的产能快速升高,进而造成出砂问题严重,沙埋井筒。选取X1、X2 和X3 井作为实验井,进行连续封隔体作业投产后均能正常生产,井口持续检测无砂,防砂成功。生产动态平稳,低含水率生产,无筛管破损等生产事故发生。

目标储层泥质含量较高(>10%),且目标井X3 井生产段包括31 米泥岩段,生产井泥堵风险极大。油井泥堵后会造成采液指数的持续下降,甚至造成死井。3 口实验井投产至今,采液指数稳定,证明未发生泥堵问题。

3.2 实验井控水效果分析

3 口实验井投产至今均处于低含水期,投产后生产效果均远优于配产,平均延长了无水采油期187 天/井,实现日增油53.96 方/天/井,见表1。以X2 井为例,其累油含水曲线对比图4 可以看出,相同累产油下,目标井含水率远低于同区块邻井。该井目前日产油水平是原井眼的3 倍,含水率仅为原井眼的1/10;其无水采油期长达418 天,其对比邻井平均无水采油期仅为55 天。目标井X2 应用连续封隔体技术控水增油效果显著,有效延长无水采油期。

表1 渤海XX 油田连续封隔体实验井实际生产与设计对比

图4 X2 井与邻井累油含水曲线对比

而X1 井受原井眼影响,生产段大面积水淹条件下,保持较高日产油水平无水生产,连续封隔体控水增油效果显著,见图5,日产油由6m3/d 增加到84m3/d。

图5 X1 井实际投产与原井眼关井前比较

4 结论

4.1 连续封隔体技术在渤海XX 油田应用的成功,证明该技术对渤海XX 油田存在很好的适用性,为渤海XX 油田以及类似区块提供了新的完井技术思路。连续3口井的较好应用效果同样标志着控流方案实验的成功,为连续封隔体技术的后续应用提供了有效的方案设计手段和支撑。

4.2 通过对连续封隔体控流方案的实验,可以得知加强对连续封隔体技术的方案设计研究可以有效提高其应用效果,在方案设计阶段要不断结合地质、油藏、钻井、测井等资料,并根据实际完钻情况对具体问题进行具体分析。

4.3 该完井设计方案流程为保障油田稳产增产、提高最终采收率提供技术支撑,对延缓油田递减,保持产量稳定具有重要的意义。