基于储粮通风专家系统的小麦降温保水通风试验研究*

张 恒 梁东林 王远成

(1 中央储备粮德州直属库有限公司 253000)(2 山东建筑大学 250101)

近年来,原粮市场起伏不定,轮换价差产生的效益大幅缩减,向仓储保管要效益的理念逐渐深入,倒逼传统的粗放式通风方式向精准的通风方式转型升级。我公司为有效控制通风降温造成的水分损耗,通常在秋冬季采用分阶段降温的方式,尽管有一定的效果,但是单凭经验很难掌控好通风时机。

众所周知,粮堆与通风空气温度差和湿度差是影响通风降温和粮堆水分改变的重要因素。由于仓外大气温湿度是逐时变化的,而且粮堆内部温湿度无法实时检测,对合理有效的通风时段并没有精准的把握,从而造成一定程度上的水分损耗和风机电耗。

为此,我公司在小麦仓保水降温试验中,安装了温湿水多参数粮情检测及储粮通风专家系统,合理地判别和掌握降温保水通风时机,避免了依靠粮食平衡绝对湿度曲线来判定通风条件,只能对某个时点进行条件判定的缺点,能够简便地计算和校正通风条件,从而实现了降温保水的精准通风。

1 试验材料

1.1 供试仓房

试验仓房为中央储备粮德州直属库有限公司5号仓,该仓为1994年建9006型仓,南北走向,砖混结构,长39.53 m,宽20.6 m,装粮高度3.5 m,设计仓容为2554 t,实际装粮2243 t。仓房屋面顶部采用镁板架空隔热处理,东西两侧均安装0.75 kW 轴流风机2台。仓房共3个通风口,通风道为地上笼3机12风道“U”字形设计,空气途径比为1.5。同时选取11号仓作为对照仓,仓型、风道设计、装粮时间以及通风时段与试验仓相同。

1.2 供试粮食

试验仓所存粮食为2020年度德州本地产混合小麦,于2020年8月23日满仓,满仓后随即进行了熏蒸处理。结束熏蒸后,于10月中旬均衡粮温,使用轴流风机进行了第一步降温。试验开始时,5号仓小麦水分12.4%,仓温8.3℃,仓湿62.8%,平均粮温15.3℃,最低粮温13.45℃,粮堆平均湿度52.85%。

1.3 试验器材

温湿水多参数粮情检测预警系统一套(包括:仓外温湿度传感器1个;仓内温湿水传感器1个;通风窗温湿度传感器4个;通风口温湿度传感器3个;3.5 m 3点的温湿水检测电缆16根;多参数粮情检测预警集成软件1套):主要测定粮堆各层温度、湿度、水分,以及出风口和入风口的含湿量等数据,结合储粮通风专家系统判定通风条件。

储粮通风专家系统1套,改进型近红外分析仪(用于粮食水分的测定与标定),电动扦样器1套,测温系统1套(用于粮温的相互标定)

1.4 温湿水检测电缆布置图

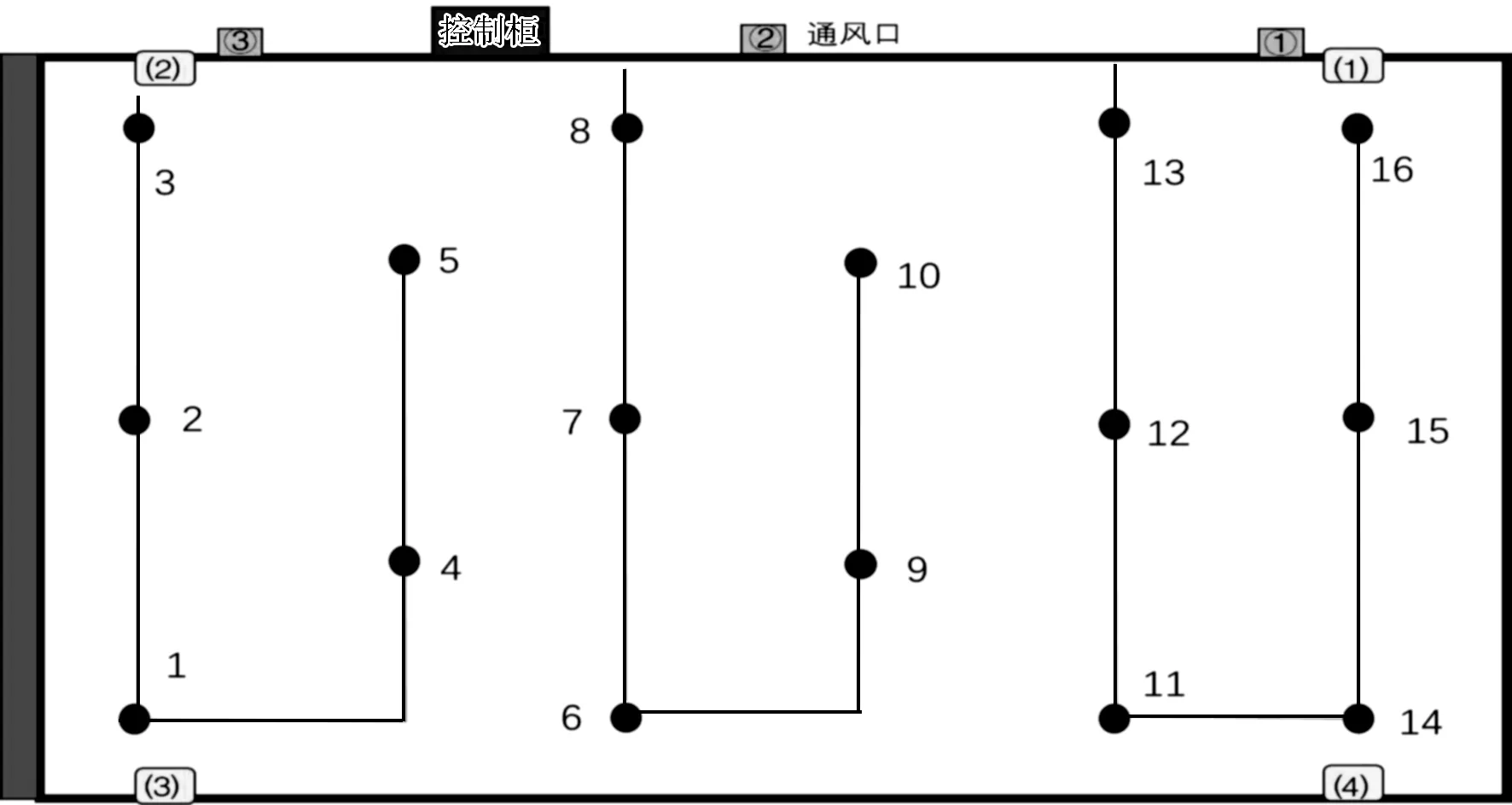

图1为3.5 m 3点的温湿水检测电缆梅花状布点图,1~16号点代表电缆序号。

图1 温湿水检测电缆实仓布置图

2 试验方法

2.1 仓房气密性改造及安全警示

本次试验轴流风机功率为0.75 kW,风压和功率较低,为提升轴流风机的有效功率,降低仓房空间结构造成的压力损失,试验前使用泡沫颗粒板和聚乙烯塑料薄膜对窗户进行密封处理,对仓房空间内的孔洞使用密封胶封堵,对仓房大门使用聚乙烯塑料薄膜进行双槽管密封。

2.2 风机及通风方式选择

本次试验以保水降温为目的,应选取4 m3/h·t~8 m3/h·t之间的较小单位通风量。进仓气流温度和相对湿度一定时,减小出仓气流温度和相对湿度可降低粮食失水,即从粮层温度高处向温度低处通风可有效降低出口温度,从而降低失水率;以及减少离心风机压入式通风产生的风洞效应造成的水分丢失等,选取0.75 kW轴流风机吸出式通风。

3.3 通风条件选择

试验前,根据温湿水多参数一体化粮情检测系统采集的粮堆内部温度、湿度和水分,采用储粮通风专家系统进行分析研判,获得此次降温保水需要的通风空气的温湿度参数,并选择合适时机进行通风操作。

依据储粮通风专家系统数据分析,测算出开始通风时保水通风的温度区间为-2℃~5℃,湿度区间为51.9%~61.9%,当时气温为-1℃~4℃,白天湿度为30%~45%,夜间湿度为55%~90%,在温度符合条件的基础上,选择湿度大于51.9%的夜间进行通风。

自12月1日开始,至12月23日通风结束,每天根据水分和粮温变化,通过储粮通风专家系统对通风条件进行校正。通风时机均为相对湿度50%以上的夜晚和阴雨雪雾天气。

对照仓11号仓采取传统的通风方法,实行轴流风机吸出式24 h不间断通风。

3 结果分析

3.1 水分变化

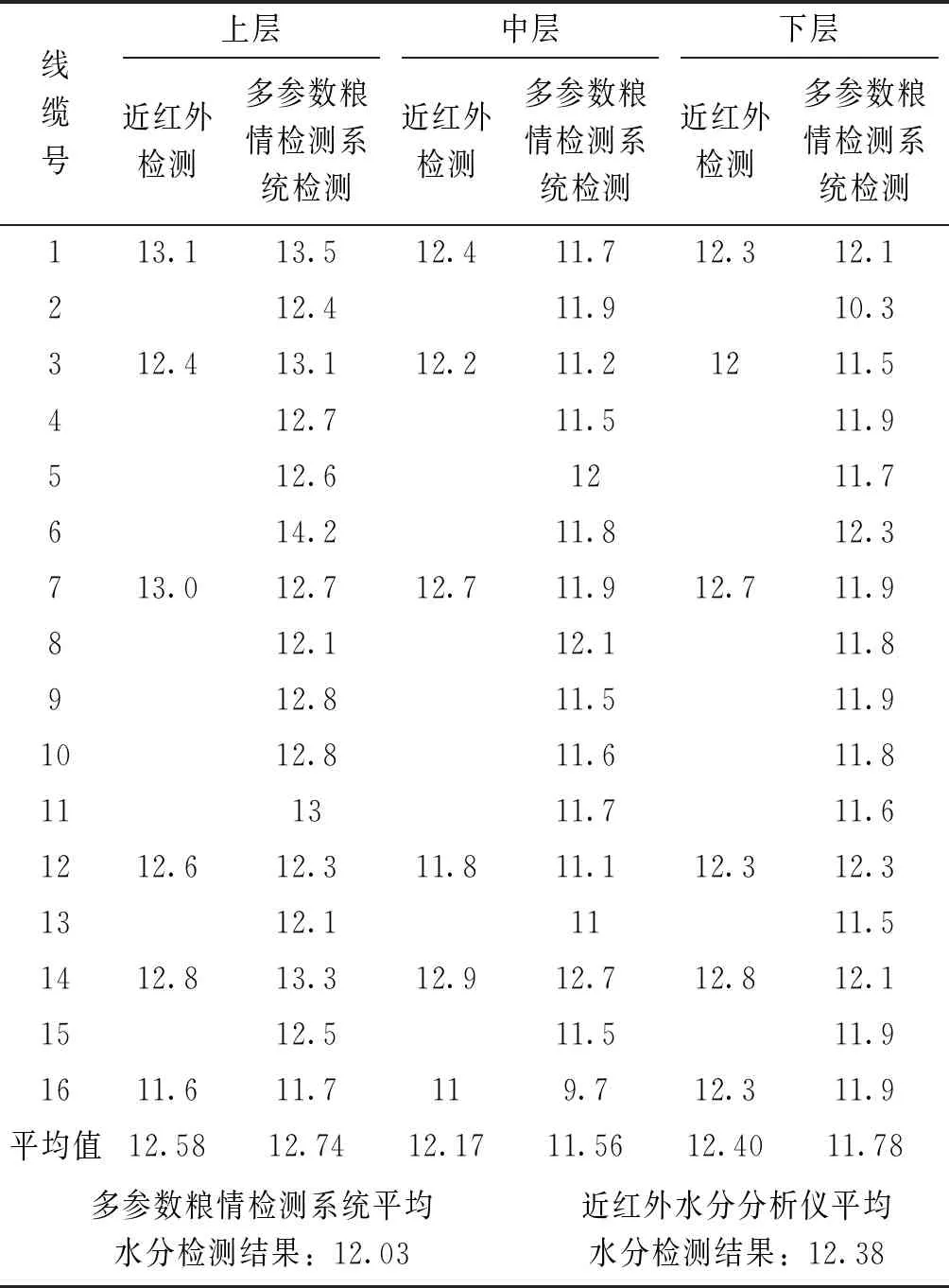

3.1.1 试验仓使用多参数粮情检测系统与改进型近红外分析仪检测的水分对比 通过表1和表2可以看出:多参数粮情检测系统检测,粮食水分由12.03%降低至11.55%,降低幅度为0.48%。其中上层水分由12.74%降至12.64%;中层水分由11.56%

表1 通风前多参数粮情检测系统与改进型近红外分析仪水分检测结果对比 (单位:%)

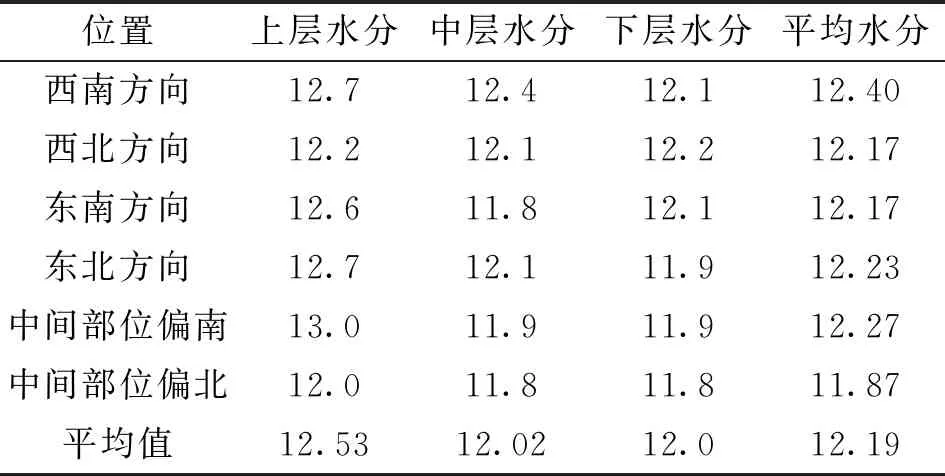

表2 通风后多参数粮情检测系统与改进型近红外分析仪水分检测结果对比 (单位:%)

降至10.91%;下层水分由11.78%降至11.09%。使用我公司化验室改进型近红外分析仪对多点取样的平均水分进行检测,水分由12.38%降低至12.12%,降低幅度为0.26%。其中上层水分没有变化;中层水分由12.17%降至12.06%;下层水分由12.40%降至11.72%。两种检测方法的测量水分误差为0.22%。

由于扦样点不同,从水分降幅来看,除去0.2%的测量误差,多参数粮情检测系统的水分检测数据与改进型近红外分析仪检测数据误差较小。目前,改进型近红外分析仪水分检测已列入国标水分检测方法(GB/T 24898-2010),多参数粮情检测系统的水分检测数据基本能够代表改进型近红外分析仪检测的水分。这样可以认定多参数粮情检测系统水分检测基本准确有效,也说明日常管理中采用温湿水多参数粮情检测的水分相对误差较小,可以替代改进型近红外分析仪检测粮堆水分。

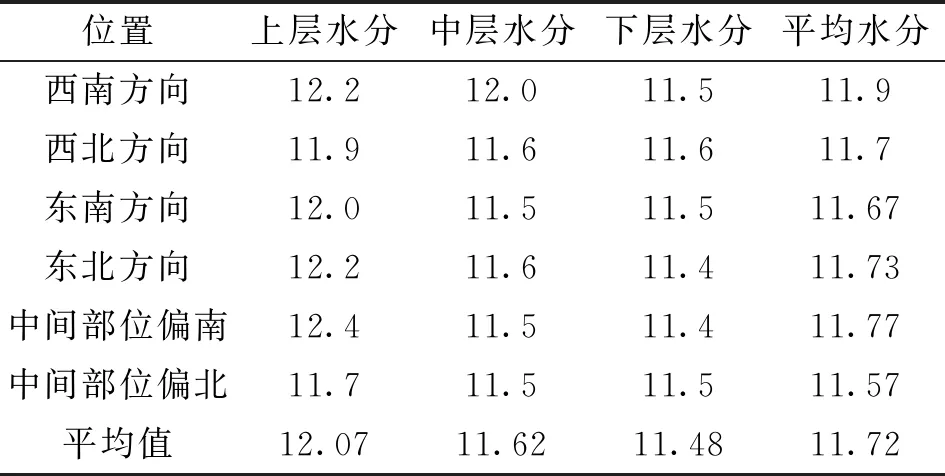

3.1.2 基于储粮通风专家系统指导的试验仓保水效果与对照仓数据对比 通过表3和表4可以看出:通过改进型近红外分析仪检测对照仓水分由12.19%降至11.72%,降幅为0.47%;试验仓用近红外分析仪检测水分12.38%降至12.12%,降幅为0.26%。由此可以看出,依据储粮通风专家系统指导下的降温通风操作,粮堆水分丢失较少。

表3 对照仓通风前各点水分(改进型近红外分析仪检测) (单位:%)

表4 对照仓通风后各点水分(改进型近红外分析仪检测) (单位:%)

3.2 温度变化

多参数粮情检测系统显示平均粮温由15.07℃降低至7.95℃,而目前所使用的测温系统显示平均粮温由15.3℃降低至8.5℃。两种测温系统检测结果基本相符。

3.3 能耗对比

试验仓房利用夜间或阴雨雪雾天气开启风机。对照仓在确定好通风时间后,至通风结束,风机一直处于开启状态,通风时间是试验仓的3倍。通过分时段查看电表,基于储粮通风专家系统指导的精准通风比原来24 h通风的传统模式节约电费近三分之二。

3.4 粮堆湿度变化

通过多参数粮情检测系统检测,粮堆湿度由52.85%降低至48.40%。其中表层平均湿度由58.14%降至54.16%;中层平均湿度由51.4%降至45.05%;底层平均湿度由49.00%降至45.99%。由以上数据可以看出:在保水降温过程中粮堆各层的湿度变化较小。

3.5 入风口和出风口含湿量的变化

通过温湿水多参数粮情检测系统检测,出风口和入风口含湿量变化见表5。

表5 含湿量变化情况 (单位:g/kg干空气)

由表5可以看出,通风过程中,当入风口含湿量小于出风口含湿量时,粮食处于失水状态。入风口含湿量与出风口含湿量差值越小,失水程度越小,反之越大。入风口含湿量与出风口含湿量相近时,水分几乎没有变化。

4 结论

多参数粮情检测系统的水分检测数据与改进型近红外分析仪检测数据误差较小,前者的水分检测数据基本能够代表粮食的真实水分。

基于储粮通风专家系统指导下的降温保水通风,可以有效降低粮温,同时又能够尽量减少通风过程中的水分损失。并且在保水过程中,粮堆各层湿度变化较小,基本不会出现结露现象。

通过试验数据的收集,以本次试验方法进行通风降温可以优化通风管理方案,指导辖区合理开展好蓄冷降温保水工作,降低通风能耗和水分损耗。

5 改进建议

本次通风过程采取轴流风机吸出式通风,由于风机不能直接改变风机转向,因此在需要改变通风方向时,风机转向暂时无法实现。下一步,将轴流风机升级改造成内置双向轴流风机,实现双向通风,进一步提升降温保水通风等一系列精准通风的效果。