基于单片机的采棉机自动对行系统的设计

李文春,王 剑,高振康※,毕新胜,董万城

(1.新疆图木舒克银丰现代农业装备有限公司,新疆图木舒克 844000;2 石河子大学机械电气工程学院)

0 引言

我国是世界上棉花单产最大的国家之一,棉花收成的好坏影响着国民经济和社会发展,2012 年新疆棉花种植面积167.3 万hm2,生产量400 万t,占中国棉花生产量的55%;兵团棉花生产量138 万t,目前新疆兵团机采棉呈高速发展趋势,2019 年新疆棉花的种植基本稳定在35 万hm2[1]。采棉机是新疆棉花收获的重要农机,由于国外技术封锁,国内采棉机的研究技术与国外有一定的差距,为了提高采棉机的采收效率,参考国内农机导航系统[2],课题组设计了一种采棉机自动对行系统,实现采棉机在采摘作业时精准对行收获[3]。

1 系统设计原则

采棉机在进行田间作业时,由于田间环境复杂,要使自动对行系统能够快速、精准地工作,适应恶劣的田间工作环境且不易出问题,必须满足以下设计原则[4]:

(1)具备可靠性。采棉机增设自动对行系统后,机具构造会有改动,若工作异常或失控会造成采棉机损坏,甚至威胁到工作人员的安全,所以要求系统必须安全可靠。

(2)系统需具备不影响人工驾驶系统的能力。自动对行系统不能影响驾驶员操作,采棉机要能根据工作环境的不同来切换相应的驾驶方式。

(3)高速响应速度。采棉机纠正偏移量不超过200 mm,采棉机在田间作业速度大约为7 km/h,对行作业时偏移量会被迅速纠正,为减小误差,需要较高的响应速度。

(4)能灵活地控制转向方向与速度。田间作业情况复杂,偏移量信息不断变化,对行作业时转向方向与速度也不断变化,流畅地转向控制与速度控制能够保证自动对行系统的精度。

(5)高精度转向。自走式采棉机对采棉机行走速度有一定要求,转向精度会影响采棉机的行走精度,保证自动对行系统的高精度转向,以保证采棉机的采收效率。

(6)具有通用性。采棉机自动对行系统在改造后必须适用于不同型号的采棉机,降低多次研发的成本,提高研发效率。

2 系统工作原理

采棉机自动对行系统主要由控制系统控制采棉机的液压转向来达到对行的目的,探测机构检测到偏移量,通过探测角度传感器将偏移量信息发送给单片机,单片机分析并处理该数据,然后发送控制信号至比例电磁阀,控制转向油缸的运动。采棉机后轮转向调整采棉机位置纠正偏移量,并且在纠正完偏移量后,整个采棉机趋于直行。系统结构如图1,转向角度传感器安装在采棉机后桥与转向力臂衔接处,探测角度传感器安装在采头探测机构。比例电磁阀收到信号以后,根据控制信号的不同,比例电磁阀阀芯会运动到不同位置,阀口的大小可改变转向油缸的运动速度和行程,油缸的运动带动整个转向机构运动,转向角度传感器采集转向信息,反馈采棉机的后轮转向情况,判断对行以后采棉机是否是处于直行状态。

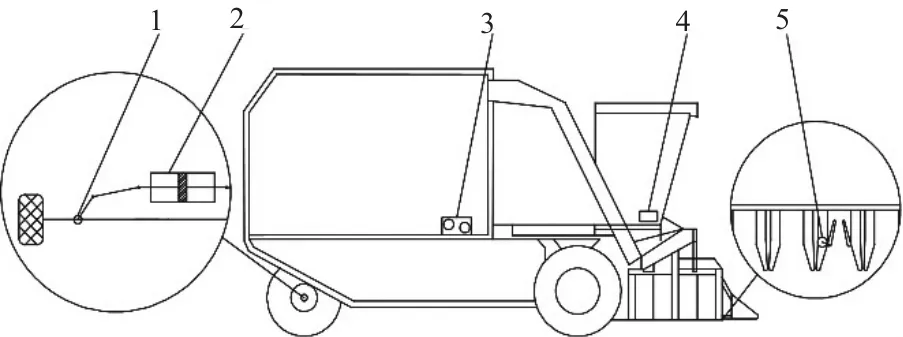

图1 采棉机自动对行系统结构

对行探测机构如图2,探测角度传感器安装于四杆机构上,安装固定点同时将整个探测机构固定在采头上,左右探测杆的前端都固定在采头机架上。采棉机工作时,棉花植株触碰到左右探测杆产生偏移量,探测杆围绕固定点进行转动,并且带动四杆机构转动,产生角度的偏移量,角度传感器接收这个信号,并将信号传递给单片机,单片机生成调控决策并对相应油缸进行控制。

图2 对行系统探测机构

自动对行系统液压图如图3,三位四通比例电磁换向阀为主要控制装置,转向油缸为执行装置。当单片机接收到对行探测机构传达的偏移信号后,单片机根据偏移量的方向与大小输出控制信号给二位三通电磁换向阀,高压油进入控制油路,使转向油缸受到控制开始左右运动,带动采棉机后轮转向,对采棉机行进角度进行调整。偏移量的不同,转向油缸的调整量和调整速度也不相同。自动对行系统工作时液压泵给蓄能器充压,当电磁阀进油口的压力大于卸荷阀设定的压力时,卸荷阀卸荷,单向阀关闭,蓄能器给系统充压,蓄能器的压力慢慢降低。根据GB/T 2352-1997 设定蓄能器工作压力为卸荷阀压力的20%~28%;当进油口的压力小于卸荷阀的设定压力时,高压油口继续给采棉机自动对行液压系统和蓄能器供油,主阀关闭,蓄能器继续供油,以此往复工作实现液压系统稳定工作。

图3 自动对行系统液压图

3 控制系统的设计

3.1 系统的硬件结构原理设计

硬件结构原理图如图4。所有的电路围绕单片机展开,包括时钟电路、复位电路、电源模块、角度传感器检测电路,电磁阀驱动电路。系统选用高性能、低功耗的stm32f103c8t6 为控制核心,时钟电路给单片机外部接上振荡器提供高频脉冲经过分频处理后,成为单片机内部时钟信号,作为片内各部件协调工作的控制信号,复位电路在系统故障时使电路恢复到初始状态,电源模块电路将采棉机载具上的电压进行处理以后为角度传感器、单片机与电磁阀供电,角度传感器电路主要将角度信息进行采集。电磁阀驱动电路通过控制转向油缸转动,使转向机构上的角度传感器的信号发生改变。探测机构检测到棉花植株与采棉机的偏移距离,角度传感器将偏移量转化成脉冲信号并传送给单片机进行处理。控制器根据信号判断转向机构是否需要动作,需调整时电磁阀驱动电路驱动电磁阀控制转向油缸,载具方向随之改变,转向角度传感器监测载具信息并实时反馈、调整载具方向。

图4 自动对行系统硬件结构原理图

3.2 系统软件的设计

控制系统软件程序采用Keil 软件C 语言编写,采用面向测控对象的模块化程序设计方法[4]。首先对电路每一个模块进行设计与调试,最后联合所有的模块进行调试。系统软件程序主要是解决角度信号的ADC 采集、电磁阀驱动的PWM 输出等问题

启动对行系统以后,单片机所有数据初始化,对当前的角度信息进行记录,然后采集偏移量与后轮的转向信息,系统拟定偏移量纠正为最大偏移量的二分之一时,采棉机后轮开始回正,直到系统检测到偏移量为零,且采棉机处于一个直行的状态,此时系统对行成功。。系统角度信号的采集使用ADC 采集[5],该系统A/D 转换要经过取样、保持、量化及编码4 个过程。

系统采用PWM 电压驱动电磁阀[6],PWM 通过对一系列脉冲的宽度进行调制,等效输出所需要的波形(包含形状以及幅值),对模拟信号电平进行数字编码,通过调节占空比(指在一个周期内,信号处于高电平的时间占据整个信号周期的百分比)的变化来调节信号、能量等的变化。采用PWM 电压输出,在接近检测的临界值时,将对电磁阀驱动采用占空比较大的PWM 输出,提高系统的稳定性减小误差。控制软件的设计如图5,当系统检测到偏移量以后根据偏移量的不同,由系统选择不同的PWM 输出驱动电磁阀,同时采集后轮转向的角度信息,直至△α、△β 都为零。

图5 自动对行系统硬件结构原理图

4 结论

(1)采棉机自动对行系统设计为提高棉花采摘效率,降低驾驶员劳动强度提供了一定程度的帮助。结合单片机的功能,实现ADC 采集与PWM 电压驱动控制,能够准确的实现精准对行作业。系统尚未完善完全,通过试验验证后,在系统的可靠性、稳定性、精准性方面还需要深入研究。

(2)采棉机自动对行系统结合单片机技术,实现采棉机自动对行,提高采棉机的采收效率。在农业自动化不断发展的时代,采棉机自动对行系统的设计有助于现代农业科学技术的提升。