平板陶瓷膜处理选煤厂煤泥水的试验探索

杜振宝

(1.中国煤炭加工利用协会,北京 100013;2.北京《煤炭加工与综合利用》杂志社有限公司,北京 100011)

目前我国原煤入选率超过了70%,其中除小部分采用干法分选工艺外,大部分采用湿法分选工艺。选煤厂分选工艺环节主要由块煤分选、粗煤泥分选、细粒煤泥浮选、煤泥水处理等组成。目前绝大多数选煤厂都实现了选煤厂洗水闭路循,但煤泥水处理是选煤厂必不可少的环节,处理效果直接影响分选效率。

1 传统的煤泥水处理工艺

目前,选煤厂对煤泥水的处理主要采用混凝沉淀法+压滤处理法,根据最终进入沉淀池水质的参数和溢流水水质的要求,采用不同深度处理方法后回用。混凝法的基本原理是在进入沉淀池的煤泥水中投入絮凝剂,因絮凝剂为电解质,在煤泥中里形成胶团,与煤泥水中的胶体物质发生电中和,形成绒粒沉降。在絮凝剂的作用下,使煤泥水中的胶体和细微悬浮物凝聚成絮凝体,然后沉淀。高浓度的沉淀物进入压滤环节,通过强力压榨去除水分,形成含水率低的煤泥滤饼排放。沉淀池溢流水和压滤机滤液水仍有一定的浓度。

1.1 煤泥水浓缩

在选煤厂生产过程中煤泥处理的重要工艺环节是煤泥水的分级、浓缩和澄清作业。但是由于各个选煤厂的原煤性质不同,生产工艺不同,生产用水的水质不同,最终造成各个选煤厂的煤泥水特性不同,导致每个选煤厂的浓缩作业工艺和设备选择不同。但是,目前所有选煤厂的煤泥水浓缩作业环节的目的和所采用的原理是相同的,都是为了让煤泥水中的固体物质聚集,最终形成高浓度的固液沉积物,液体最终处理成为清液排出。

选煤厂中常见的煤泥水浓缩沉降设备主要有沉淀池、浓缩漏斗、深锥浓缩机、斜管沉淀池、角锥沉淀池、耙式浓缩机等浓缩设备,目前在现场应用较多的仍以耙式浓缩机为主。耙式浓缩机的工作原理仍然是以煤泥水中的固体颗粒自由沉降为主,在絮凝剂的作用下,加速固体颗粒的沉降,整个浓缩澄清过程没有考虑水的因素,以固体颗粒自身的重力完成。图1中A和E是浓缩后的产物,A是澄清液,浓度合格后返回工厂做循环水使用,E是高浓度煤泥水,经渣浆泵给入压滤机或过滤机进行进一步的脱水后形成最终产品。B、C、D三个区域是煤泥水中固体颗粒沉降区,由自由沉降至干扰沉降,最后是絮团沉降。[1]

图1 传统浓缩设备工作原理示意图

选煤厂生产中煤泥水浓度通常采用固体质量百分数(百分比浓度)表示,既煤泥水中固体煤泥质量占煤泥水总质量的百分数,常用C表示。

式中,T为煤泥水中固体煤泥质量,g;W为煤泥水中水的质量,g;Q为煤泥水总质量,g,Q=T+W。

由式(1)及图1可以看出,传统煤泥水浓缩作业使煤泥浓度增加是以T值增大为主,在E区T达到最高峰,最终卸料口排出的高浓度物料是浓缩作业的最后产物。

1.2 传统煤泥水浓缩环节存在的问题

传统的煤泥水浓缩环节是利用煤泥水的固体颗粒自然沉降来完成浓缩澄清作业的,固体颗粒自身的物理特性对整个作业环节完成的效率具有直接影响,大部分选煤厂的浓缩作业都需要添加药剂,加速整个浓缩作业的完成,同时保证连续作业,有些现场为了保证澄清液作为循环水使用,需要在浓缩环节添加其他辅助药剂。

采用传统煤泥水处理作业工艺的设备都具有明显缺点:占地面积大、工艺运行复杂(需要投加药剂)、管线较长、运行费用高、投资成本高(需要土建)、需要足够的颗粒停留时间、水量的不稳定性直接影响混凝效果,另外在北方地区还需考虑冬季保温。

2 陶瓷膜

膜分离技术已被国际上归入21世纪最具应用前景的高新技术行列,而陶瓷膜是膜技术的佼佼者,陶瓷膜的研究始于20世纪40年代,20世纪80年代初期成功地在法国的奶业和饮料业推广应用后,陶瓷膜分离技术和产业地位逐步确立。我国陶瓷膜的研究始于20世纪80年代初,进入90年代,原国家科委对无机陶瓷膜的工业化技术组织了科技攻关,推进了陶瓷微滤膜的工业化进程。国家“863”计划也将“无机分离催化膜”项目列入其中[2]。

陶瓷膜主要分为平板、管式和多通道3种,管式膜由于其能耗成本高,运行复杂,大规模工业应用有一定的困难。而平板陶瓷膜以其过滤面积大、水通量大、化学稳定性好、易于清洗再生、耐酸碱、耐高温、抗微生物能力强、分离稳定性高、机械强度大、使用寿命长等优势被广泛应用。

2.1 处理煤泥水用陶瓷膜

选煤厂煤泥水具有其自身的特性,首先是量大,入选量1 000 t/h的选煤厂每小时需要处理的煤泥水量就达几千立方米;其次,组成复杂,不仅固体颗粒组成复杂,而且液体组成也复杂。固体中的煤粉颗粒大小、表面性质、硬度等指标都不是稳定不变的;液体中不仅有水,还有各类油脂和生产中添加的其他药剂。本次试验采用大通量、高强度平板陶瓷膜,支撑体采用氧化铝固态粒子烧结法制备,固态粒子烧结法是将氧化铝粉料微小颗粒与适当的介质混合分散成稳定的悬浮液,成型后制成生坯,干燥后经高温(1 000~1 800 ℃)烧结处理得到陶瓷支撑体[3]。支撑体采用挤出成型法制造,即将炼好的塑性泥料放入螺杆挤出机中,在压力作用下泥料经过挤出头模具时被挤压成型。通过空心设计,可挤出多个流体通道管,如图2所示。

图2 平板陶瓷膜支撑体结构

膜孔主要是由很多粒子团聚后,在粒子之间形成的孔隙,因此孔结构(孔径、孔隙率)受颗粒三维空间的几何分布或颗粒自身的几何尺寸影响。在研究中总是理想化地把原料颗粒看成球形的,按规则堆积方式有不同的气孔率。当骨料为准球形颗粒时,孔径与骨料粒度的关系可由下式表示:d=0.154D,式中d为孔径,nm;D为骨料粒度,nm。但实际上粉体堆积并不规则,对于等径球的不规则堆积,其气孔率只与堆积方式有关,而与颗粒大小无关,其对应关系可按下述公式计算ε=1.072-0.1193n+0.00431n2,式中ε为气孔率,%;n为平均配位数。对制作完成的支撑体喷涂特殊配置的分离膜层,喷涂完成后再经过高温烧结(1 000~1 800 ℃)形成100 nm孔径的分离膜层,如图3所示。

图3 平板陶瓷膜结构组成

2.2 陶瓷膜处理煤泥水工作原理

选煤厂煤泥水浓缩作业的主要目的是为下一环节的压滤机、过滤机等脱水设备提供高浓度的入料,同时产生的澄清液能够作为循环水使用。陶瓷膜替代传统浓缩设备处理煤泥水其工作原理是通过负压降水透过陶瓷膜吸出,吸出的水中固体颗粒不大于陶瓷膜的孔径。其与传统煤泥水作业的不同在于无需考虑固体颗粒的性质,只考虑液体的性质,在盛满煤泥水的容器中随着液体的减少所余下的煤泥水的浓度自然会增加,当浓度满足了下一个作业环节所需求的浓度时浓缩作业就完成了。而且通过陶瓷膜过滤后产生的水中固体颗粒直径不大于陶瓷膜,其浓度满足循环水水质要求,整个浓缩澄清作业就达到了生产的要求。

由图4和式(1)可以看出,采用平板陶瓷膜浓缩煤泥水过程中是使W减小的过程,随着W值的减小,C值增大,最终满足浓缩的目的,形成高浓度的煤泥水物料;而澄清液则是通过陶瓷膜的过滤,最终形成浓度极低的澄清液,满足生产用循环水的要求。

图4 膜池工作示意

2.3 试验设计

平板陶瓷膜浓缩作业试验系统平台构成:一片平板陶瓷膜,有效过滤面1 m2,陶瓷膜孔径100 nm,净水通量700 L/(m2·h),运行压力-0.02~-0.08 MPa,适用pH范围2~12,工作温度不大于65 ℃,100 nm以上粒子拦截率不小于99%,主要设备包括曝气风机、水泵、反洗泵、出水流量及反洗流量计、膜池、产水箱、正负压力表、管阀配件等。本次试验选取的煤泥水浓度为80 g/L,试验目的是记录平板陶瓷膜处理该浓度下煤泥水单位面积处理量以及出水水质。

具体试验步骤:首先将平板陶瓷膜放置在膜池中并固定,然后连接供水泵、反洗泵、曝气风机及管路阀门与计量仪表。打开阀门,将煤泥水匀速供到膜池中,当平板陶瓷膜完全沉浸在液体中时打开水泵,在负压的作用下水通过陶瓷膜的孔径流出生成澄清液,澄清液由管路导流至循环水池,固体颗粒则被阻挡在陶瓷膜外。计量仪表记录液体流量,第一次记录时间,当出水量减小时关闭水泵,打开反洗泵,将膜表面附着的固体颗粒冲洗掉,再次记录时间,关闭反冲洗泵,再打开水泵继续抽取液体。试验过程中监测抽出澄清液的浓度。

2.4 试验结果

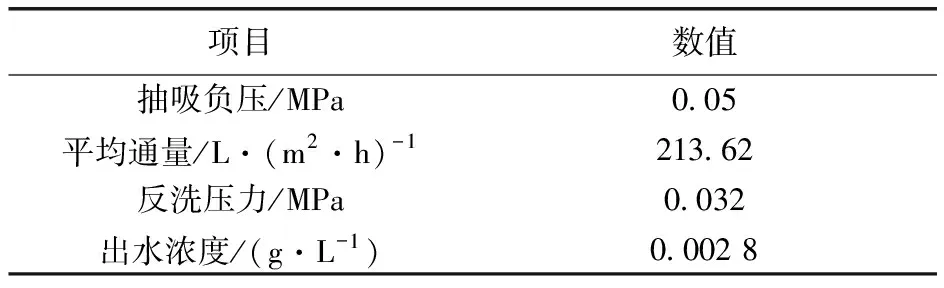

试验过程中2 min记录一次累积产水量,20 min反洗一次,每次反洗30 s,共记录2 400组数据,表1所列数值均为平均值。

表1 陶瓷膜浓缩系统参数

根据现场试验情况及数据表明,平板陶瓷膜在选煤厂煤泥水浓缩作业环节具有明显的效果,运行初始压力在-0.046 MPa,1 h后压力最高到-0.067 MPa,瞬时通量有所偏差,但变化量不大(瞬间的变化是由来料不均匀性导致),陶瓷膜反洗后初始运行压力有所跳动,但维持在允许范围内,反冲水后通过量明显增加,因为水中含有一定油脂,对陶瓷膜的处理量有一定的影响。出水水质能够完全达到选煤厂循环用水要求。根据GBT 35051—2018《选煤厂洗水闭路循环等级》标准所述,选煤厂洗水闭路循环分为三个等级,最高位一级,其中一级对选煤厂洗水的要求是主选工艺为重介选煤的洗水浓度不大于0.5 g/L,主选工艺为跳汰选煤的洗水浓度不大于5 g/L[4]。本次试验通过陶瓷膜处理过后的循环水浓度为0.0028 g/L,完全满足一级洗水闭路循环的要求。

3 结 论

选煤厂的煤泥水处理系统是选煤厂运转好坏的关键环节,传统选煤厂煤泥水处理系统中的浓缩澄清作业环节具有投资大,设备占地面积大,耗电量高,同时还需要添加药剂,最为难以控制的是煤泥水中固体颗粒的性质变化随时会影响浓缩与澄清的效果,煤泥的沉降特性改变之后如果添加药剂仍不能达到作业要求,则需要扩建浓缩池,大大增加了生产成本。

通过本次试验可以发现,采用平板陶瓷膜代替传统的耙式浓缩机对煤泥水进行浓缩处理是可以满足生产要求的。根据选煤厂场地大小,平板陶瓷膜可做成不同大小的膜组,占地面积小于耙式浓缩机,而且不需要土建,只需要一个水箱体,运行电耗低,最大的优势是不需要添加任何药剂,循环的浓度低,指标远超选煤厂一级洗水标准。另外,在煤泥水浓缩过程中,无需过多考虑煤泥颗粒的沉降性,煤泥颗粒本身物理性质的改变对浓缩作业的完成影响不大,整个作业环节还易于实现智能化控制。