多组叠摞营养钵同时自动分离装置设计与试验

田素博,胡 熙,谢 天,哲旋瑞,李本帅,孙周平

(1.沈阳农业大学工程学院,沈阳 110161;2.辽宁省农业机械化发展中心,沈阳 110034;3.设施园艺教育部重点实验室,沈阳 110161)

近年来我国花卉产业迅猛发展,要建设美丽中国,改善生活环境,发展花卉产业是大势所趋。花卉育苗移栽技术可以缩短花卉在营养钵内的生长周期,保证作物品质统一,可实现规模化、专业化生产,控制病虫害传播,达到增产增收的目的。但花卉移栽生产过程主要依靠人工,其配套设备不完善。多组叠摞软质塑料营养钵同时精准自动分离装置作为花卉全自动移栽机的关键部件,其性能一直无法满足生产要求,严重制约了花卉移栽自动化的发展。为了降低生产成本,很多生产者选用价格低廉的软质营养钵,但其质地柔软,容易变形,叠摞在一起后钵间界限模糊,不易分离,且营养钵质量参差不齐,难以标准化,这进一步限制了盆栽花卉产业的机械化发展。

国外对硬质花盆分离相关装备研究较早,现已向智能化方向发展,并已经将产品推向市场。其产品大部分采用将营养钵分离与基质装填功能集于一体的形式,多固定在生产车间内使用,通过转运车将装填好的营养钵运送至苗床,且适用的硬质花盆尺寸较大,分离难度较小。国内研究起步较晚,一些高校及科研院所也对硬质营养钵分离设备进行了研究,高国华等设计了相关设备,其分离装置多利用设置在营养钵两侧装有拨动花盆的拨块,轴转动后带动拨块将花盆分离,或利用两拨片交替动作拨动硬质营养钵边沿将营养钵分离,但在实际生产中未见推广应用。硬质营养钵形状规则,叠摞后钵间界限清晰,且钵口处有弯折边沿,易于分离。软质营养钵固有的软塑材质特性增加了其本身的分离送落难度,同时精准取送多个软质营养钵技术尚未取得突破。在现有的软质营养钵分离装置中,多采用水平放钵转换纵向落钵或单组营养钵纵向落放的机构,以上两种机构存在占用空间大、效率低,易造成营养钵脱落等问题。本研究结合软质钵盆的物理特性,应用SolidWorks对整体结构进行建模,并对关键部件进行仿真分析,对关键影响因素进行试验选取最优参数,设计的用于紧密摆放的多组叠摞营养钵纵向落放的自动分离装置解决了上述问题。

1 总体结构与工作原理

1.1 总体结构

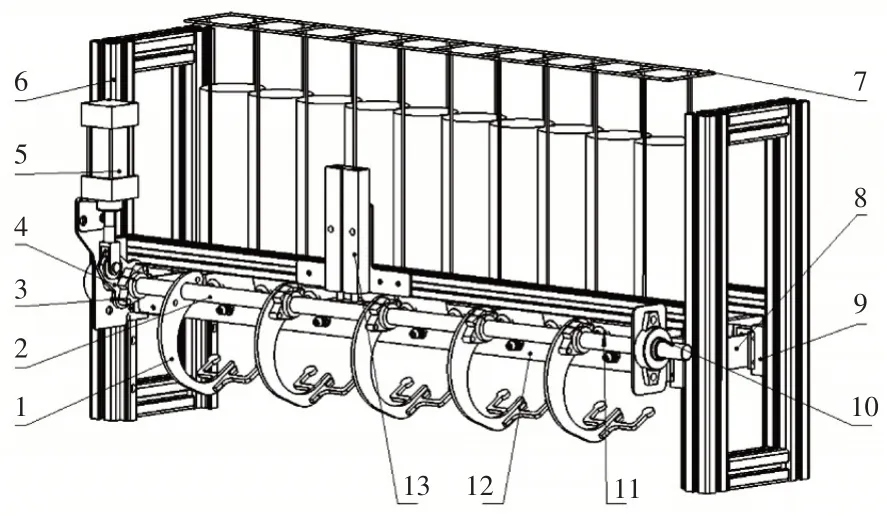

多组叠摞营养钵同时自动分离装置主要由铝型材机架、营养钵导向固定架、吸盘组件、顶钵机构、升降气缸、滑轨滑块、真空发生器和控制系统等组成(图1)。滑轨固定在机架立柱上,两侧吸盘固定板通过连接板固连在一起组成吸盘组件,顶杆轴两端的带座轴承也分别与连接板固连,使顶钵机构与吸盘组件形成一体。两侧连接板固连在滑块上,升降气缸固连在机架横梁上,升降气缸杆与顶钵机构一侧的吸盘固定板固连,从而吸盘组件与顶钵机构受升降气缸作用实现同时上下移动。顶杆气缸固连在左侧连接板上,拨叉固连在顶杆轴上,在顶杆气缸的气缸杆安装一Y型接头,带动拨叉转动,顶杆与拨叉通过顶杆轴固连,且二者间角度可调。

图1 多组叠摞营养钵同时自动分离装置结构示意图Figure 1 Schematic diagram of the simultaneous automatic separation device for multiple stacked seeding bowls

1.2 工作原理

将多组叠摞营养钵放入营养钵导向固定架,最底端营养钵与限位孔接触并对叠摞钵营养钵进行限位。升降气缸先将顶钵机构和吸盘组件提升,在上升过程中,吸盘与营养钵外表面接触并产生轻微压缩形变,上升至顶端后真空发生器产生负压,吸盘将每组最底端待分离营养钵吸附固定。随后顶杆气缸的气缸杆伸出,推动拨叉、顶杆轴转动,进而顶杆将叠摞营养钵顶起,但此时最底端待分离营养钵位置不动,其底部发生凹陷,因此实现了最底端待分离营养钵与其上方叠摞营养钵的分离。随后升降气缸将顶钵机构和吸盘组件推下,最底端待分离营养钵被吸盘拉下通过限位孔,其上方叠摞的营养钵受重力落回限位孔,呈初始状态。随后顶杆气缸杆缩回,带动拨叉、顶杆轴转动,进而带动顶杆撤回,随后真空发生器停止工作,营养钵受重力落到营养钵托杯中,这样完成一组营养钵的分离过程。

2 关键部件设计

2.1 吸盘组件设计

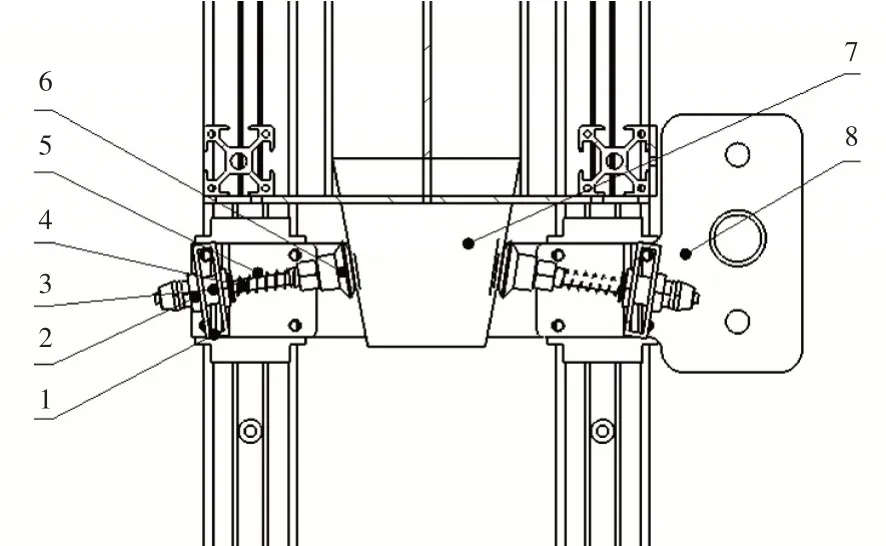

吸盘组件作为整个装置的核心部件(图2),其设计直接影响装置的工作性能。由于多组叠摞营养钵紧密成行排列,因此选择在两侧放置吸盘,每摞营养钵分别受两侧对置的吸盘吸附,在顶钵和分离时受力平衡,有利于营养钵的分离。因营养钵呈圆台形,两个吸盘固定板呈与营养钵母线平行的角度被连接板固连,这样吸盘在向上运动接触营养钵的过程中可以均匀地贴附在营养钵表面。吸盘安装在缓冲杆上,缓冲杆主要由中空的气杆、压簧、支座和锁紧螺母等组成,气杆以间隙配合方式贯穿在支座中,压簧套在气杆外,并弹性连接气杆和支座,支座安装在吸盘固定板上,由螺母锁紧固定。当吸盘逐渐向上运动靠近营养钵时,缓冲杆的压簧被压缩,使吸盘紧密接触营养钵,确保工作时不漏气。

图2 吸盘组件结构示意图Figure 2 Schematic diagram of sucker part

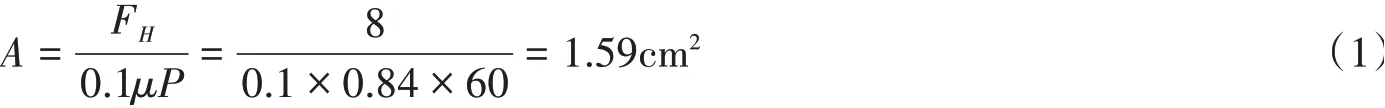

2.1.1 吸盘选型计算 由于营养钵表面为曲面且十摞营养钵中心不完全在一条直线上,所以选择波纹型硅胶吸盘,来适应不同位置的营养钵表面,且有一定缓冲作用。营养钵材质为PE塑料,吸盘材质为硅胶,经摩擦角法测定两者间摩擦系数μ

=0.84。经拉力计测量,单个营养钵从限位孔穿过所需拉力小于1N。本研究以垂直起吊模型计算,安全系数S

取8,则吸附力F

=8N,吸盘吸附力理论计算公式F

=0.1μAP

,则吸盘吸附面积为:

A

为吸盘吸附面积(cm);F

为吸附力(N);P

为真空压力(kPa);μ

为硅胶吸盘与营养钵间摩擦系数。则吸盘直径d

=14.2mm,圆整后取15mm。2.1.2 真空发生器选型计算 真空发生器利用压缩空气来产生负压,是真空系统中的关键部件。为了保证吸附力和工作效率,要求吸附响应时间T

≤1s,且真空压力达到60kPa,即真空度60kPa/88kPa=0.68。根据供给阀动作后真空度和响应时间的关系可知T

=60V/Q

,达到真空度63%的时间为T

,达到真空度68%的时间为T

,T

约等于1.2T

。经计算吸盘与真空发生器之间管路的容积即吸附容积V

=0.22L,假设吸盘与营养钵之间、气路中均无漏气,则真空发生器吸入流量为:

则最大吸入流量为:

为了保证空压机提供最小压力时真空发生器仍能产生预先设计的真空度,并提高空气利用率,最终选用SMC公司生产的ZL112型多级真空发生器,其采用三段拉瓦尔喷管结构,其真空压力峰值可达84kPa,最大吸入流量为100L·min,空气消耗量为63L·min,效率为1.59,使吸盘吸附营养钵的方案可行。

2.2 顶钵机构设计

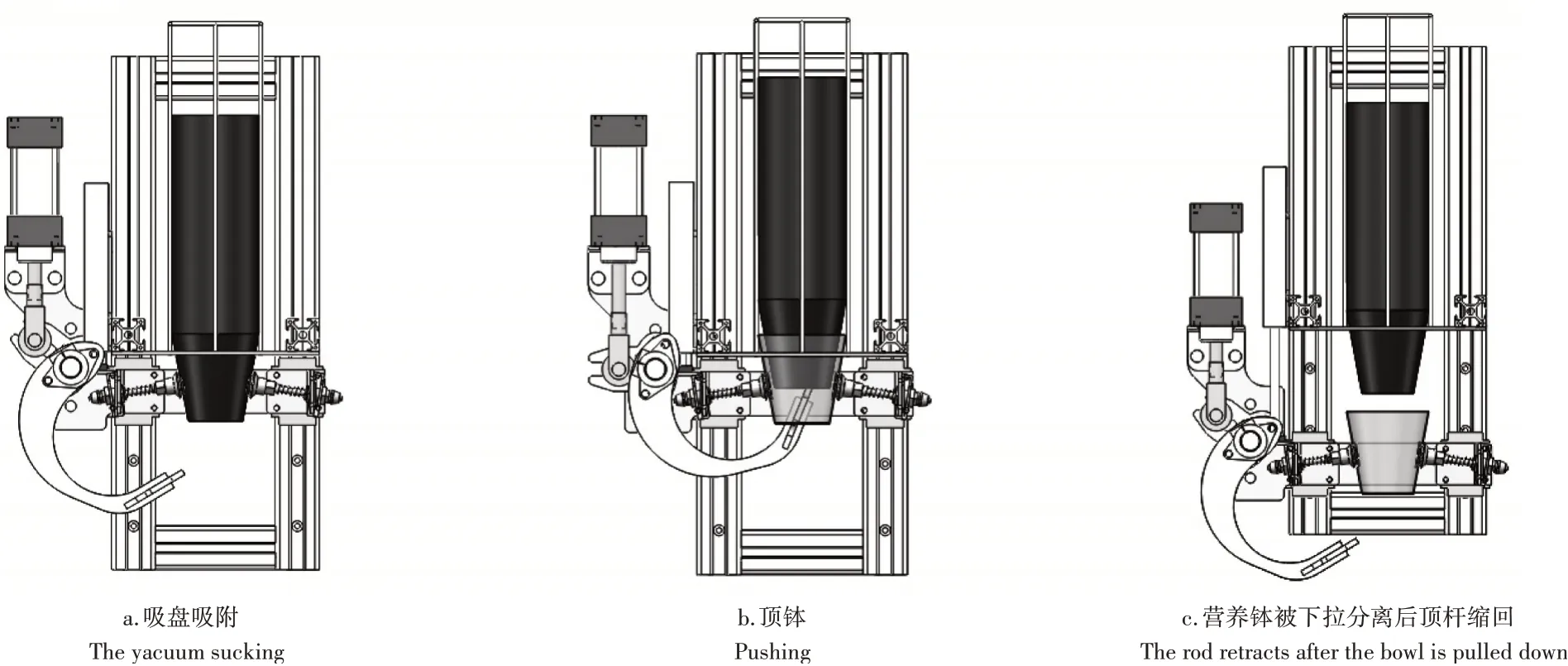

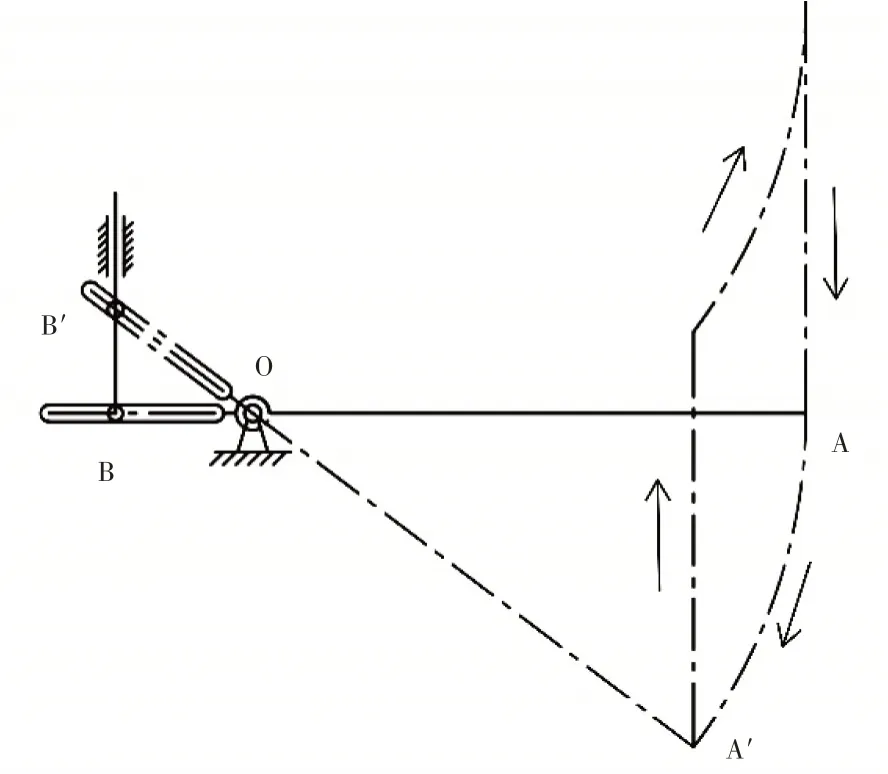

2.2.1 顶钵机构总体设计 顶钵机构是保证每次只分离一个营养钵的关键部件。工作过程如图3,顶杆顶动叠摞营养钵前,吸盘将最下端待分离营养钵吸附固定,当上方叠摞的营养钵被顶起,最底端待分离营养钵与上方叠摞营养钵之间产生间隔,使待分离营养钵不受其上方叠摞营养钵的复杂挤压力影响,待分离营养钵与限位孔之间的作用力也大幅减小,可忽略不计。这样被分离的营养钵只受吸盘的吸附力和自身重力,为每次只分离一个营养钵创造了条件。顶钵机构运动简图如图4,选用的顶杆气缸行程为BB’=25mm,当气缸完全伸出时,顶杆将叠摞钵盆顶起至最高点,拨叉OB为水平状态,气缸杆与拨叉垂直,使顶杆受力最大时气缸杆只受轴向力作用。根据装置的空间要求,设顶杆力矩OA长度为138mm,为使顶杆缩回时不阻挡营养钵自由落体,顶杆需转动37.15°,则OB=25/tan37.15°=33mm。

图3 顶钵过程示意图Figure 3 Schematic diagram of jacking process

图4 顶钵机构运动简图Figure 4 Movement diagram of pushing mechanism

考虑到零件的互换性,顶杆轴选用外径为20mm,壁厚为2mm的镀锌管。为了使整个装置结构紧凑,保证结构强度的同时减小零件质量,同时尽量减小营养钵自由下落的距离,将顶杆设计为圆弧状,材质为T5铝合金。通过试验可知顶杆轴和顶杆的刚度和强度满足设计要求。

2.2.2 限位孔直径与顶起高度设计 营养钵与限位孔位置关系如图5,可知:

图5 营养钵与限位孔位置关系图Figure 5 Position relationship between bowls and limit hole

式中:D

为限位孔直径(mm);h

为钵盆口与限位孔间距(mm);α

为钵盆母线与铅垂线夹角角度(°)。根据装置工作原理,顶起高度应大于h

才能保证在吸盘组件和顶钵机构下移时,被吸附营养钵能通过限位孔而上方营养钵落回限位孔。通过试验可知,顶起高度越大则营养钵底部变形越大,不利于后续作业,因此h

应尽量小,则导致限位孔直径D

增大,但D

过大会使营养钵从限位孔中脱落。为得到最合适的D

值,将叠摞营养钵分别放置在直径为70~78mm的限位孔中,发现在当D

≤74时营养钵不会从限位孔中脱落,当D

=75时则有脱落的风险,所以确定限位孔尺寸为74mm,则h

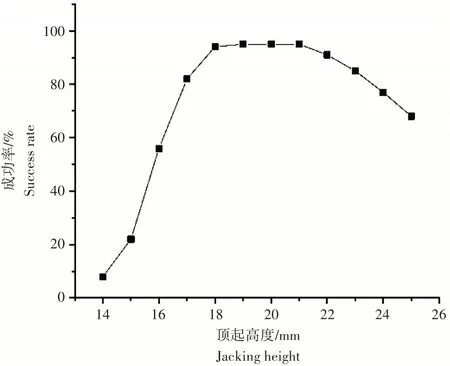

=16mm。因此,顶起高度应大于16mm,进行不同顶起高度下的分离成功率试验,试验结果如图6,最终确定顶起高度为20mm。

图6 顶起高度对分离成功率的影响Figure 6 Influence of pushing height on separation successful rate

2.2.3 顶杆气缸设计选型 经测量100个10×10型黑色软质营养钵重约115g,每个营养钵导向固定筒内可放500个营养钵,每摞营养钵重575g,则10摞营养钵质量M

=5750g,所受重力G

=57.5N,则顶杆气缸杆所受轴向力为:

t

=1s,空气压缩机提供的最低工作压力为P

=0.4MPa。根据气缸所带的负载、运动状况及工作压力,气缸选型计算步骤如下。(1)选取负载率β

=0.5。(2)根据双作用气缸负载形式,选取气缸理论输出力计算公式为:

F

和负载率β

,计算理论输出力为:

D

为:

(5)为适配行程25mm的气缸,选用标准气缸型号为SC40*25型。

2.3 叠摞营养钵导向固定架设计

由于叠摞营养钵大致呈圆柱体,10组叠摞营养钵理论上为相切状态,又需要在固定架内沿竖直方向滑动,因此营养钵限位固定架采用不锈钢棒和不锈钢板焊接而成,通过螺栓将不锈钢板固连在机架横梁下方。每摞营养钵水平方向由4根不锈钢棒限位,相邻两摞营养钵之间放置一根不锈钢棒,保证相邻两摞营养钵不受彼此干扰,滑动顺畅。不锈钢板上的限位孔用来限制营养钵竖直方向移动,保证10组最底端待分离营养钵中心在同一直线上。考虑到整机结构和工作效率,固定架的钵盆容量要尽量大,若将单摞容量设计为500个,移栽完成后营养钵在地面上紧密摆放,按6000株·h的工作效率,可供移栽机工作50min,移栽40m,满足作业要求。经测量100个叠摞营养钵的高度约为74mm,则固定架高为74×5=370mm,考虑到余量,圆整设计固定架高为400mm。

3 控制系统设计

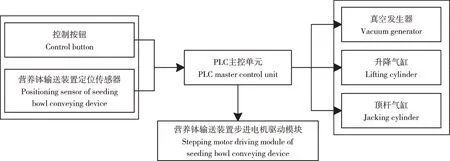

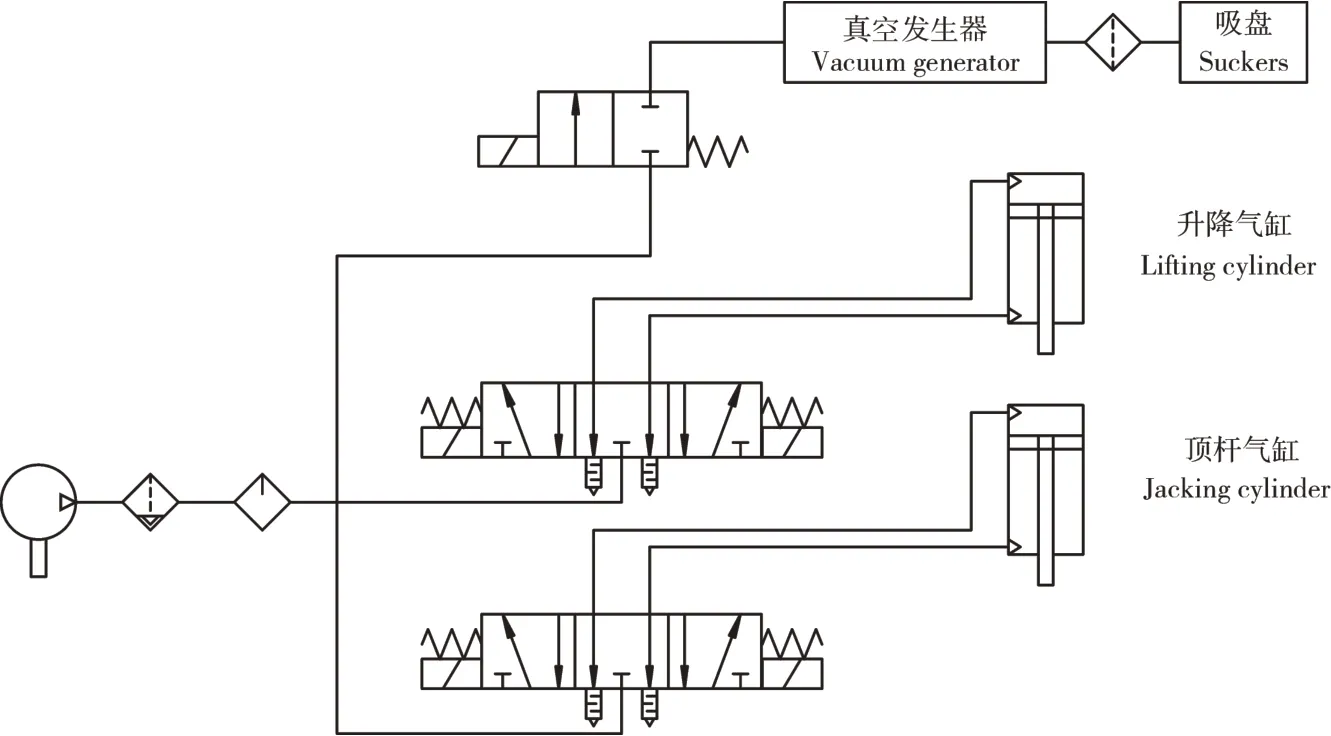

多组叠摞营养钵同时自动分离装置控制系统采用PLC进行控制,控制系统结构图如图7,选用西门子S7-200 Smart作为控制主机。分离装置的动作通过PLC控制电磁阀进而控制多级真空发生器、升降气缸、顶杆气缸实现,气动回路图如图8。营养钵输送装置运动通过PLC控制驱动器进而控制步进电机实现。分离装置与花卉移栽机配套使用时,系统启动后按下复位按钮进入复位状态,利用传感器精准控制营养钵托杯中心运动至叠摞营养钵中心下方,升降气缸将吸盘组件和顶钵装置提升至顶部,顶杆气缸缩回带动顶杆撤回,分离准备工作完成。系统启动后,按照既定程序进行分离作业,吸盘断气后分离装置各部件回到初始位置,营养钵落入营养钵托杯后输送装置向前移动一个工位,继续进行下一次分离作业。

图7 多组叠摞营养钵同时自动分离装置控制系统结构图Figure 7 Control system structure diagram of automatic separation device for multiple stacked seeding bowls

图8 多组叠摞营养钵同时自动分离装置气动回路图Figure 8 Pneumatic circuit diagram of automatic separation device for multiple stacked seeding bowls

4 试验结果与分析

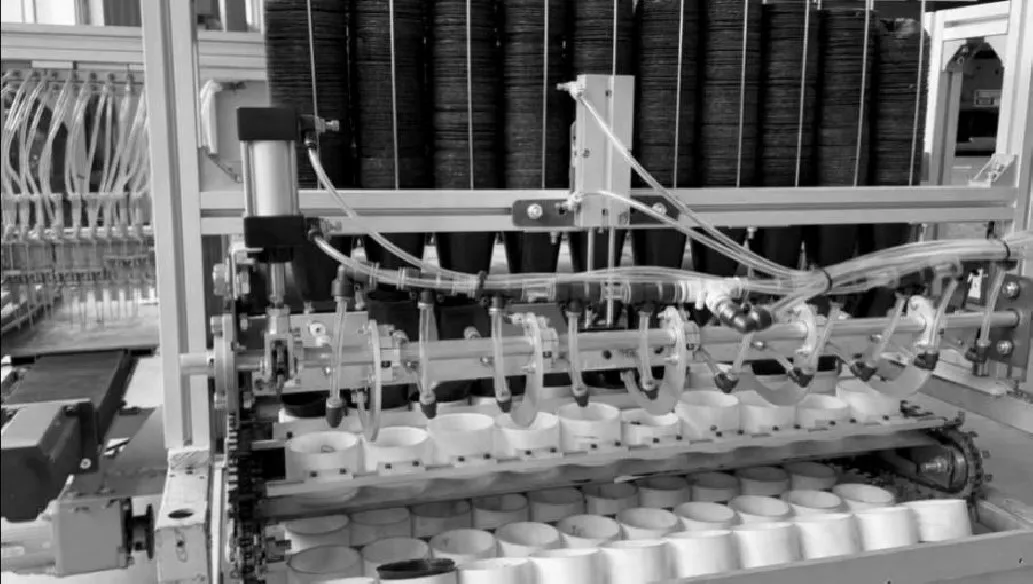

为测试多组叠摞营养钵自动分离装置的整体性能,将装置安装在花卉全自动移栽机上进行性能试验,试验于2021年9月在沈阳二四五厂(沈阳农业大学科研教学基地)进行(图9)。所用空气压缩机输出压力范围在0.4~0.8MPa,营养钵为10×10型黑色软质塑料营养钵。花卉全自动移栽机前进速度设定为1.34cm·s,工作效率为6000株·h。根据作业要求,每个营养钵托杯内有且仅有一个营养钵则视为分离成功。试验连续进行3组,每组进行20次分钵作业,即移栽一盘200穴穴盘苗所需的营养钵数。

图9 性能试验Figure 9 Performance test

试验时,对营养钵托杯内的营养钵数量进行统计,试验结果如表1。由表1可知,当移栽机前进速度设定为1.34cm·s,工作效率为6000株·h时,多组叠摞营养钵同时自动分离装置的分离成功率为94.8%,空钵率为4%,重钵率为1.2%。试验过程中未发现落在营养钵托杯之外的营养钵,造成托杯内无营养钵的原因是个别营养钵侧壁有折叠的棱纹,导致吸盘吸附时漏气,不能产生足够的吸附力,致使无法成功分离。对托杯内有两个营养钵的情况分析发现,两者中上方的营养钵为畸形营养钵,其只有被无序压缩的下半部分,当营养钵被下拉分离时,畸形营养钵会通过限位孔,随被分离营养钵一起落入托杯内。未发现托杯内有3个及3个以上营养钵的情况。

表1 软质营养钵分离试验结果

Table 1 Results of soft seeding bowls separation test

?

5 讨论与结论

本研究针对叠摞黑色软质塑料营养钵特性,设计了多组叠摞软质营养钵自动分离装置。提出“吸附-顶起-下拉”式分离方案,吸盘组件和顶钵机构配合使待分离营养钵与其上方叠摞营养钵产生间隔,消除了营养钵间复杂作用力的影响,为实现单个分离创造了条件。对关键部件进行选型,使用口径为15mm的吸盘,在保证吸附力的前提下,可以更容易地紧密贴附在营养钵表面。选用多级真空发生器,在满足要求的前提下大幅减少了压缩空气的消耗量。根据叠摞营养钵重量和顶杆运动轨迹设计了顶钵机构,采用侧位顶钵方式,结构紧凑,可靠性高。与夹取翻转式取苗机构相比,没有复杂的运动机构,空间利用率更高。设计了与花卉全自动移栽机相适应的控制系统,实现分离装置自动运行。

本研究将多组叠摞软质营养钵自动分离装置安装在花卉全自动移栽机上进行配套性能试验,在盆栽花卉高速移栽机前进速度为1.34cm·s,工作效率为6000株·h的情况下,连续进行3组试验,每组进行20次分钵作业,成功率为94.8%,达到了预期效果。与滚轴式和单摞分离式分钵装置相比,本装置的成功率和分离效率更高。在试验中发现叠摞营养钵外形尺寸的差异对分离成功率影响较大,应继续优化吸盘的吸附位置和真空系统,以适应形状尺寸差异的叠摞营养钵精准分离。