大豆联合收获机对称可调式凹板筛设计与试验

康家鑫,王修善,2,谢方平,2※,罗 曜,3,李 奇,陈志刚

(1. 湖南农业大学机电工程学院,长沙 410128;2. 智能农机装备湖南省重点实验室,长沙 410128;

3. 湖南省农友机械集团有限公司,娄底 417700)

0 引 言

脱粒分离装置作为联合收获机的核心工作部件,对整机工作质量起决定性作用。滚筒转速、脱粒间隙、喂入量是影响脱粒分离装置工作质量的重要工作参数。其中,脱粒间隙作为影响脱粒分离装置工作质量的影响因素之一,通过改变谷物层的厚度影响分离的籽粒质量。目前,中国南方地区大豆联合收获机脱粒分离装置的脱粒间隙调节方式单一,导致脱粒分离装置在收获过程中存在籽粒破碎率和损失率高的问题,严重影响了联合收获机脱粒分离装置的工作质量和整机作业性能。

根据作物特性和工况对脱粒间隙进行调节,能够有效提升脱粒分离装置的工作质量。国内外为提升脱粒分离装置的工作质量,对联合收获机脱粒间隙调节装置进行了大量研究。李耀明等设计了切流双滚筒脱粒装置的脱粒间隙调节装置和一种直径可调的纵轴流脱粒滚筒。切流双滚筒脱粒装置通过监测液压缸受力情况,控制凹板筛在竖直方向移动,从而得到合适的脱粒间隙;纵轴流脱粒滚筒通过直径调节装置对滚筒直径进行调节,调节装置由恒速螺旋盘、配合爪等部件组成。工作时,电机带动调节机构和安装在调节机构上的脱粒齿杆沿径向移动,从而调节结脱粒间隙。王勋威等设计了一种直径可调的小型水稻联合收获机横轴流脱粒滚筒,利用滑块连杆机构代替辐盘,将脱粒齿杆铰接在连杆上,工作时通过链传动控制连杆机构伸缩,进而带动脱粒齿杆沿滚筒径向移动,实现调节脱粒间隙。张成文设计了一种一端与液压缸铰接,另一端绕铰接点转动的凹板筛,通过脱粒分离装置负荷监测系统依据喂入量大小控制液压缸活塞杆伸缩,进而对脱粒间隙进行调节。Imel等发明了一种脱粒间隙可调的凹板筛,凹板筛一侧铰接在曲柄连杆机构的连杆上,另一侧铰接在机架上,工作时通过曲柄控制连杆带动凹板筛绕另一侧的铰接点转动,从而改变脱粒间隙。Regier等发明了一种凹板筛,凹板筛的底部安装在横梁上,横梁一端与机架铰接,另一端与中间连杆铰接,工作时中间连杆带动凹板筛移动,从而改变脱粒间隙。Bergkamp发明了一种联合收获机恒压式凹板筛,凹板筛的一侧铰接在机架上,另一侧与液压缸活塞杆铰接,通过控制活塞杆上下移动,调节脱粒间隙。综上所述,国内外联合收获机的脱粒间隙调节装置主要分为调节滚筒直径和调节凹板筛位置两种。

通过分析现有的两种脱粒间隙调节装置发现,采用调节脱粒滚筒直径的方式会导致滚筒结构复杂,生产成本高,并且滚筒质量增大,增加了脱粒功耗,而现有调整凹板筛位置的方式仅能调节脱粒滚筒底部或其中一侧的脱粒间隙,调节脱粒间隙的能力有限。因此本文在全面研判两种脱粒间隙调节装置优缺点的基础上,设计一种通过电缸带动凹板筛绕铰接点转动的对称可调式凹板筛,并以机具前进速度、滚筒转速、脱粒段和分离段凹板筛脱粒间隙为影响因素,籽粒破碎率、未脱净率和夹带损失率为评价指标,进行四因素三水平响应面试验,以期为中国南方地区大豆联合收获机脱粒分离装置工作参数的调控以及自适应脱粒分离装置的研发提供理论依据。

1 整机结构与工作原理

1.1 整机结构

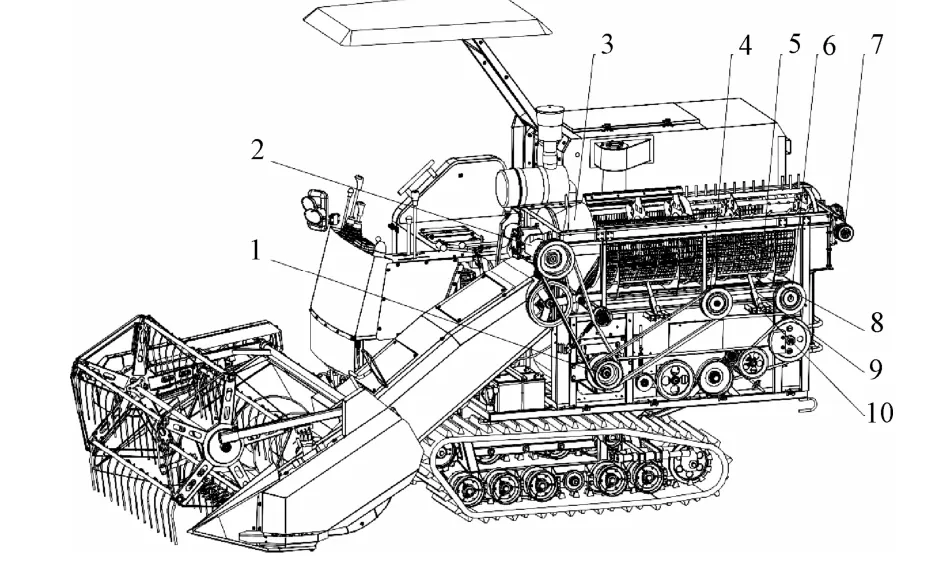

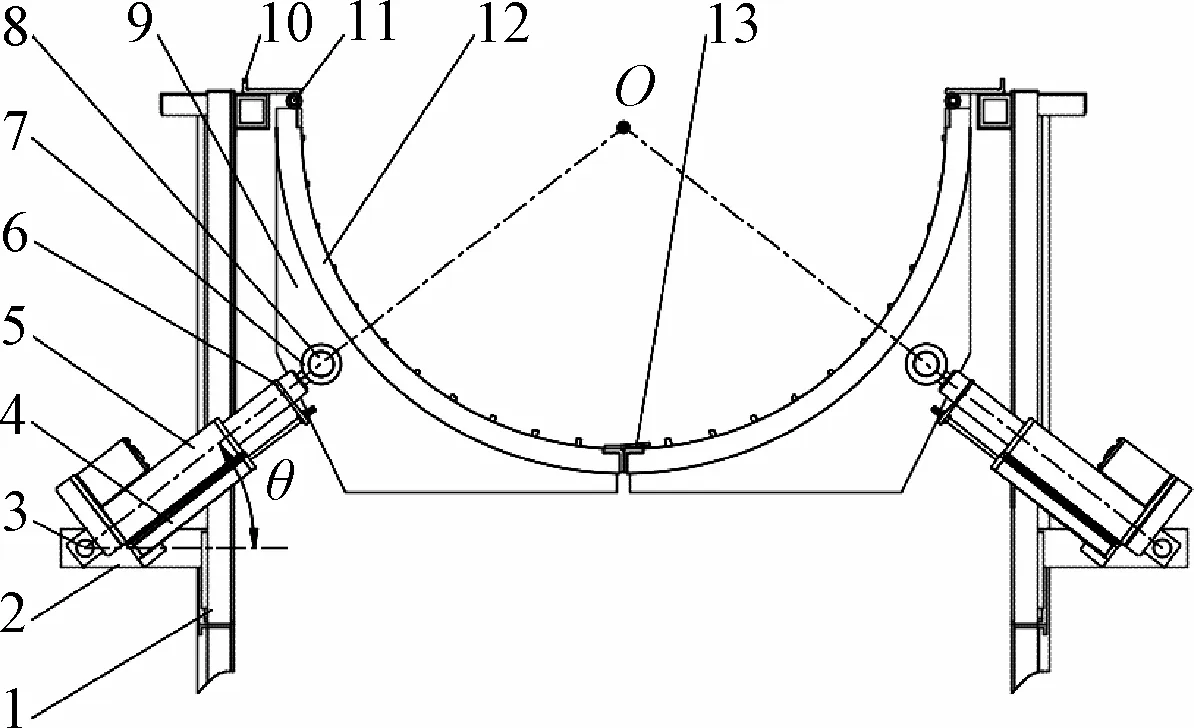

大豆联合收获机脱粒分离装置主要包括动力带轮、前T型变速箱、差速脱粒滚筒、过渡带轮、调节带轮、调节带轮轴、后T型变速箱、对称可调式凹板筛、电缸、位移传感器组成,整机结构和参数如图1和表1所示。

图1 大豆联合收割机整机结构示意图 Fig.1 Structural diagram of soybean combine harvester

表1 大豆联合收获机参数表 Table 1 Parameter table of soybean combine harvester

1.2 工作原理

联合收获机在作业过程中,能够一次性完成切割、脱粒、清选等工序。工作时,大豆茎秆被割刀割断后,在拨禾轮的作用下落入割台,割台搅龙将植株输送至输送器内,输送槽将植株输送至脱粒室进行脱粒,在脱粒室内,差速脱粒滚筒的前滚筒以较低的转速对容易脱粒的大豆进行脱粒,后滚筒以较高的转速对较难脱粒的大豆进行脱粒,被脱出的籽粒、碎茎秆等脱出物穿过对称可调式凹板筛后,落入清选室进行清选,在振动筛和清选风机的作用下,茎秆、荚皮等杂质被排出机具外部,干净的籽粒则落入输粮搅龙处,被输送至粮箱。

当需要调节脱粒间隙时,通过手机蓝牙与控制电缸的单片机的蓝牙模块连接,再在手机上输入所需的脱粒间隙数值,单片机接受到信号后,控制电缸伸长或收缩,电缸带动与之相连的对称可调式凹板筛的筛体绕铰接轴转动,实现对滚筒底部和两侧的脱粒间隙进行调节。

2 关键部件设计与选型

2.1 同轴差速脱粒滚筒结构与选型

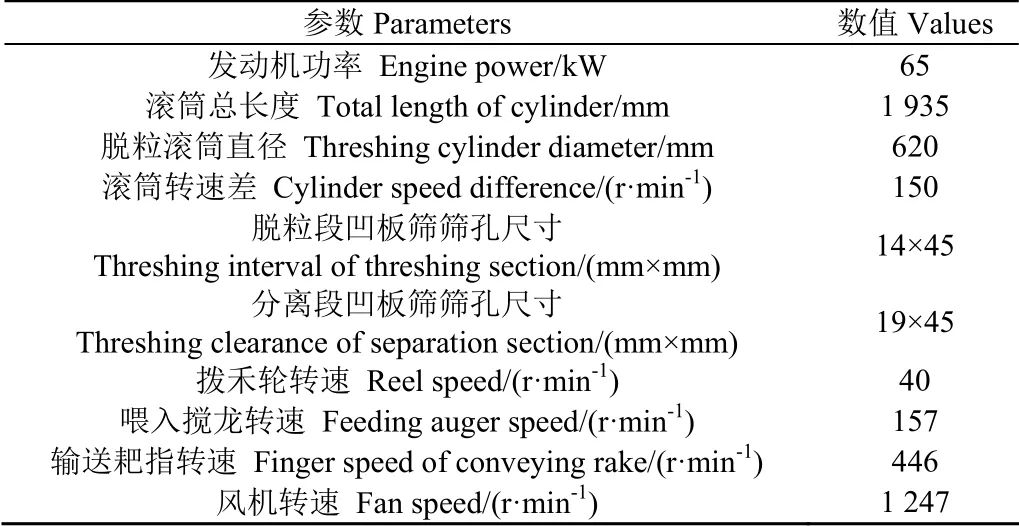

差速脱粒滚筒结构如图2所示。差速脱粒滚筒分为喂入搅龙、前脱粒滚筒、后脱粒滚筒三个部分。其中,喂入搅龙与前脱粒滚筒固定为一体,前滚筒的低速实心轴与后滚筒的高速空心轴之间安装有轴承,使得前滚筒与后滚筒能够以不同转速转动。工作时,前滚筒以低转速对容易脱粒的豆荚进行脱粒,后滚筒以高转速对较难脱粒的豆荚进行脱粒。

图2 杆齿-纹杆齿组合式同轴差速脱粒滚筒 Fig.2 Combined coaxial differential threshing cylinder with rasp-nod teeth

1)脱粒齿选型

由于南方地区在大豆收获期的气温高、空气湿度大,导致大豆在收获时具有草谷比和未成熟豆荚占比高的特性。在脱粒过程中,较高的草谷比不利于籽粒分离,会导致破碎率增大,未成熟的豆荚含水率高,脱粒时所需作用力更大,并且需要更高的转速。因此,依据罗锡文主编的《农业机械化生产学(下册)》,选取前滚筒脱粒齿为纹杆齿,以提升滚筒的分离性能,降低破碎率。后滚筒脱粒齿采用杆齿,并通过更高的转速增大对未成熟豆荚的作用力,以降低未脱净率。

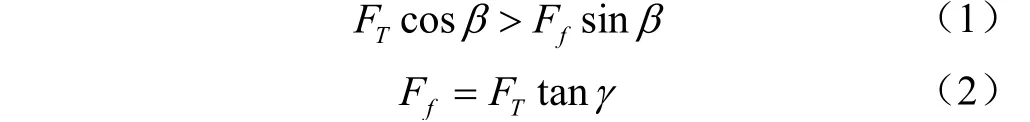

2)螺旋叶片升角的确定

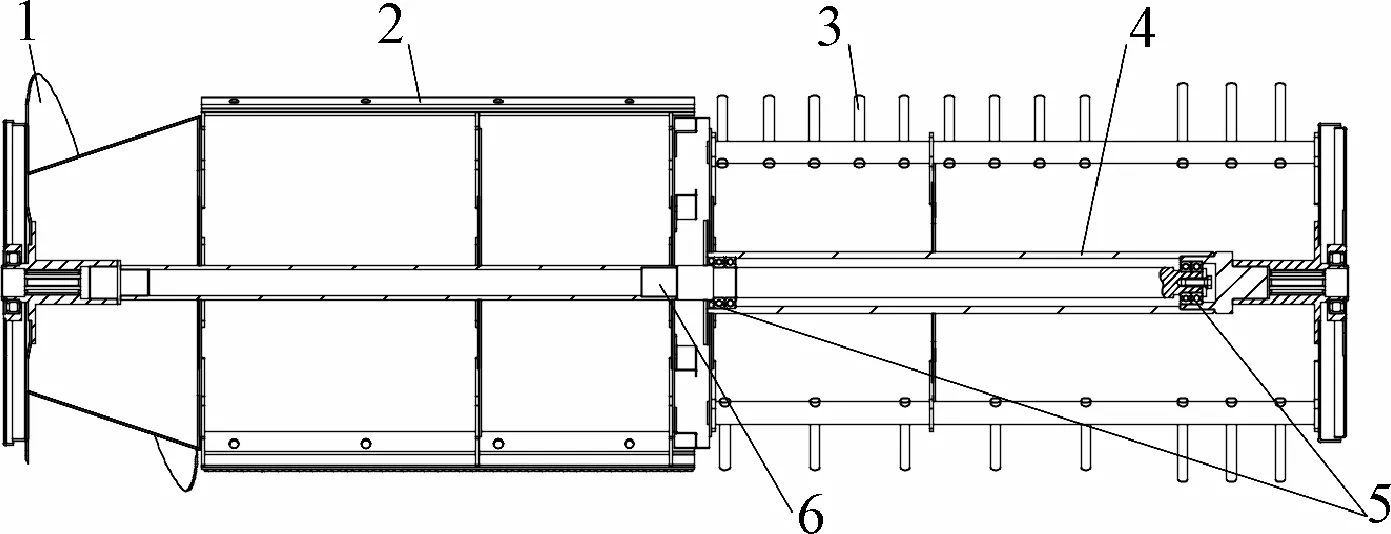

喂入搅龙的螺旋叶片升角作为喂入搅龙的关键参数之一,对物料能否进行轴向输送、避免滚筒堵塞有重要影响,为确保物料能顺利输送至脱粒室,对螺旋叶片上任意一点处的物料进行受力分析,如图3所示,为使物料能顺利输送至脱粒室内,螺旋叶片升角应满足

图3 物料受力分析 Fig.3 Material stress analysis

经测量摩擦角为57.8°,联立式(1)和(2)得螺旋叶片升角为32.2°。

3)喂入搅龙长度的确定

喂入搅龙的长度l为

式中S为螺旋导程,经测量得螺旋导程为500 mm;为螺旋头数,取2。

依据式(3)得螺旋搅龙的长度l为250 mm。

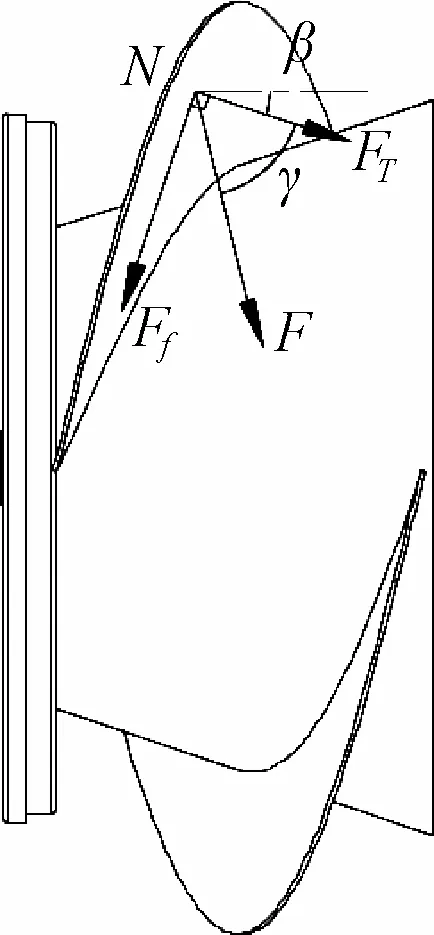

2.2 脱粒间隙对称可调式凹板筛结构与选型

对称可调式凹板筛结构如图4所示。凹板筛上固定板与凹板筛筛体通过铰接轴铰接,上固定板安装在机架上,筛体可绕铰接轴转动,筛体下方焊接有凹板筛支撑板和内支撑轴,内支撑轴上安装有内支撑轴套,轴套与电缸通过螺纹相连,并且电缸与位移传感器固定在一起,电缸的推杆伸缩时通过连接环带动位移传感器的伸缩杆运动,电缸的另一端通过外支架和外支撑轴固定在机具外部,电缸推杆的轴线与凹板筛底部圆弧的圆心在同一直线上,电缸推杆的轴线与水平面的夹角为电缸安装角度,在一侧的凹板筛底部焊接有底部挡板,避免物料从底部的缝隙落入清选系统。

图4 对称可调式凹板筛结构图 Fig.4 Structural drawing of symmetrical adjustable concave

在试验时,通过手机连接单片机控制系统的蓝牙模块,在手机的蓝牙调试软件上输入脱粒段和分离段的脱粒间隙数值后,单片机控制电缸伸长或收缩,电缸带动凹板筛筛体绕铰接轴转动,改变脱粒滚筒底部与两侧的脱粒间隙。

1)电缸额定推力计算与选型

在脱粒过程中,谷物流会对凹板筛的底部和两侧产生冲击,凹板筛的底部在受到冲击的同时,也受到谷物流重力的影响,因此相较于两侧,凹板筛底部的受力最大。在确定电缸额定推力时,以凹板筛底部在竖直方向上受到的最大作用力进行分析,如图5所示。

图5 电缸受力分析 Fig. 5 Stress analysis of electric cylinder

电缸的额定推力为

依据联合收获机结构,选取安装角为38°。依据式(4)计算电缸的额定推力为1 000 N。同时,为避免推杆在工作过程中,由于机具振动导致脱粒间隙发生变化,选取带自锁功能的电缸。

2)单片凹板筛面积确定

凹板筛面积和凹板筛弧长对脱粒装置的脱粒分离能力有显著影响,单片凹板筛的面积如式(5)所示。

式中为凹板筛面积,m;为凹板的宽度,0.71 m;为凹板筛的弧长,0.51 m。

依据式(5),确定单片凹板筛的面积为0.362 1 m。

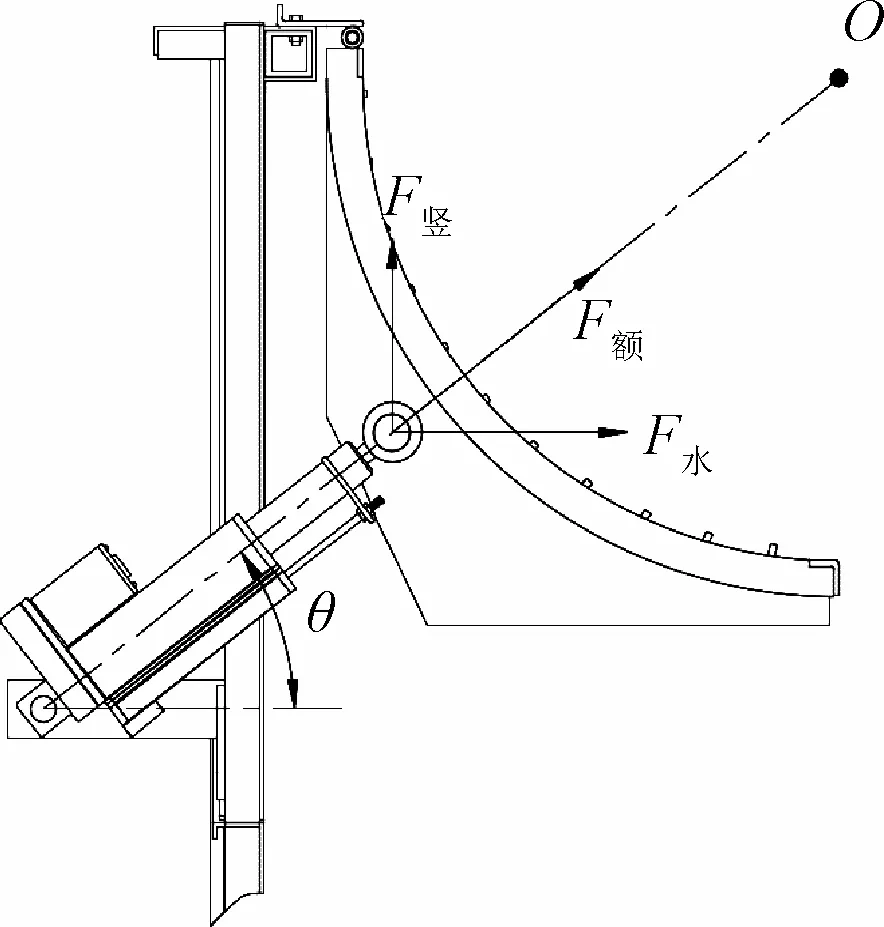

2.3 脱粒间隙的调控原理

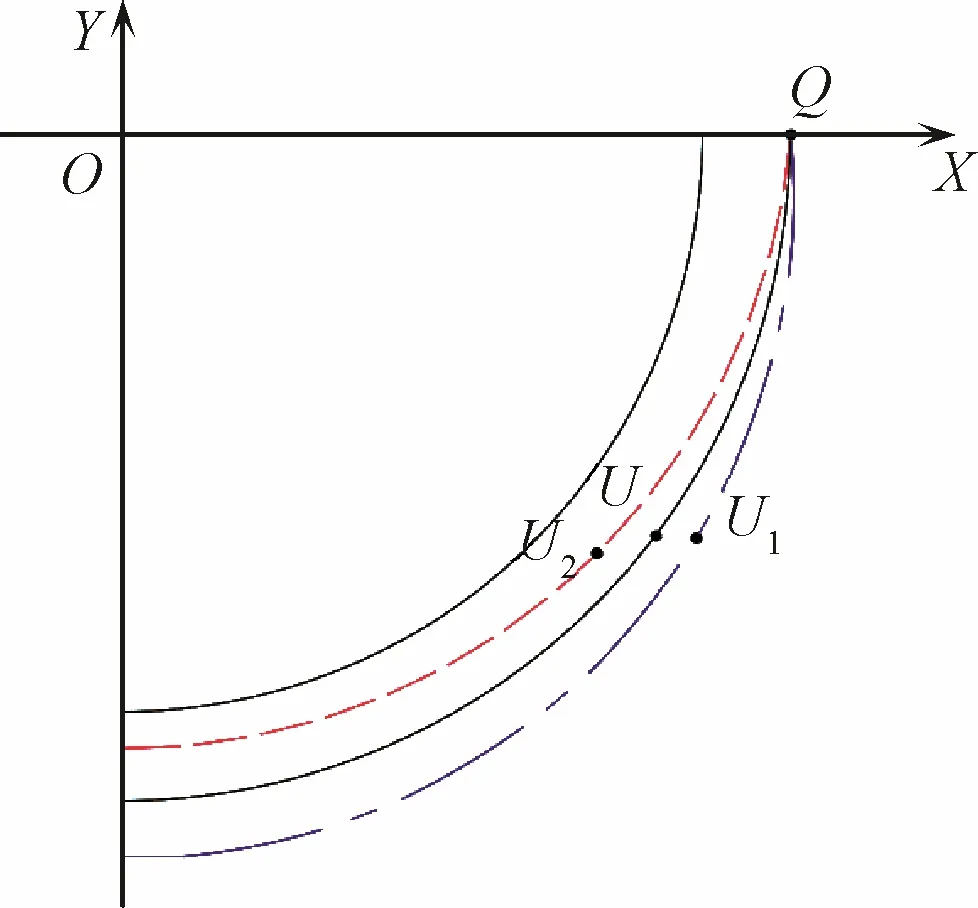

为分析不同的脱粒间隙调节方式得到的脱粒间隙横截面积,以凹板筛底部圆弧的圆心为原点建立直角坐标系对安装有凹板筛的部分进行分析,将脱粒滚筒底部圆弧与凹板筛圆弧绘制在同一坐标系内,由于传统的竖直调节式凹板筛和设计的对称可调式凹板筛的结构均左右对称,因此选取其中一侧凹板筛进行分析,不同凹板筛调节脱粒间隙后的脱粒室横截面形状和脱粒分离装置相关参数如图6所示。

图6 凹板筛调节原理示意图 Fig.6 Schematic diagram of adjustment principle of concaves

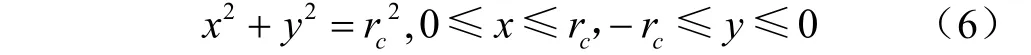

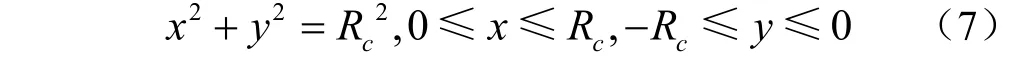

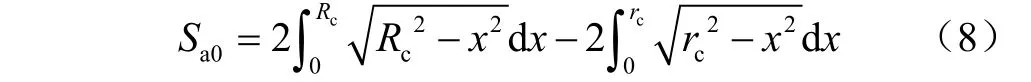

通过解析几何法,对不同凹板筛调节脱粒间隙后的圆弧曲线方程、曲线与轴和轴的交点、最低点坐标进行计算,并计算出不同凹板筛调节脱粒间隙后的脱粒间隙横截面积。依据图6中构建的坐标系和脱粒分离装置的相关参数,得到脱粒滚筒的曲线方程为

对于两种凹板筛,当凹板筛在初始位置时,凹板筛圆弧曲线的方程均为

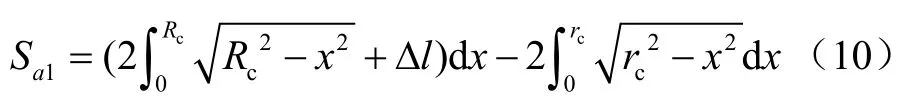

此时,凹板筛圆弧与轴的交点为(,0),并且凹板筛和脱粒滚筒的图像沿轴对称,因此脱粒间隙横截面积可以表示为

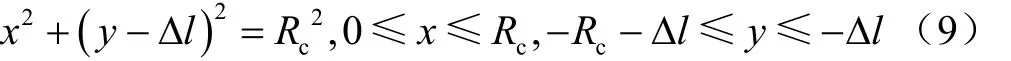

竖直调节式凹板筛通过沿轴上下移动凹板筛对脱粒间隙进行调节,因此上下移动的位移大小即为脱粒间隙的改变量,增大脱粒间隙后凹板筛圆弧的坐标方程为

此时,凹板筛与轴的交点为(,0),脱粒间隙横截面积S为

减小脱粒间隙后,凹板筛圆弧的坐标方程为

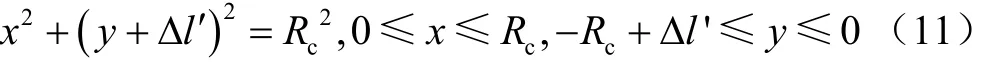

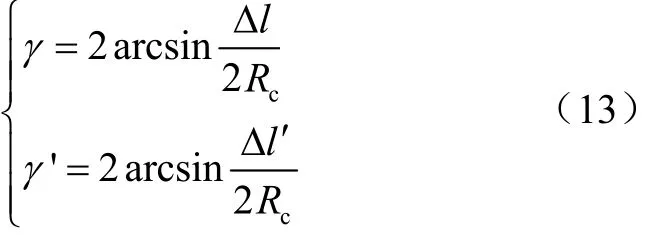

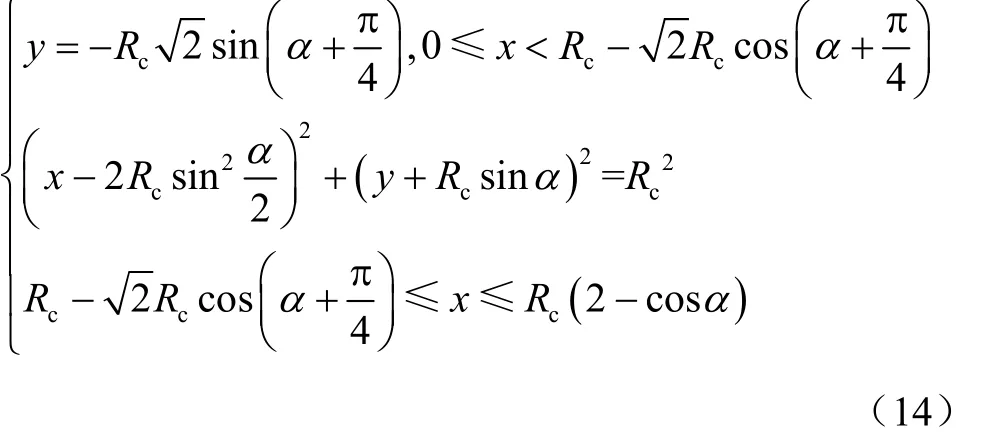

对称可调式凹板筛的筛体绕铰接点(,0)转动,由于脱粒间隙调节量远小于滚筒直径,因此假设调节前后凹板筛圆弧圆心的连线距离为脱粒间隙变化量,可得增大和减小脱粒间隙后圆心与铰接点之间的连线与轴的夹角和′分别为

在初始位置时,凹板筛最低点为(0,−),在调整脱粒间隙的过程中,凹板筛的最低点绕铰接点转动并且将底部挡板简化为始终与轴平行的直线。增大脱粒间隙后凹板筛圆弧的坐标方程为

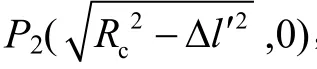

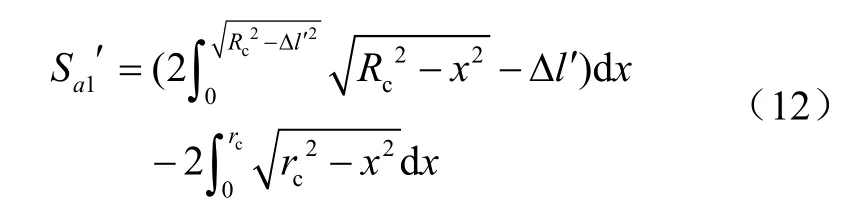

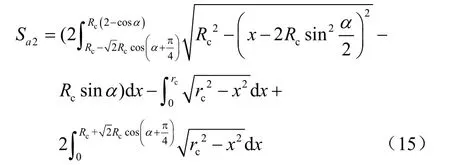

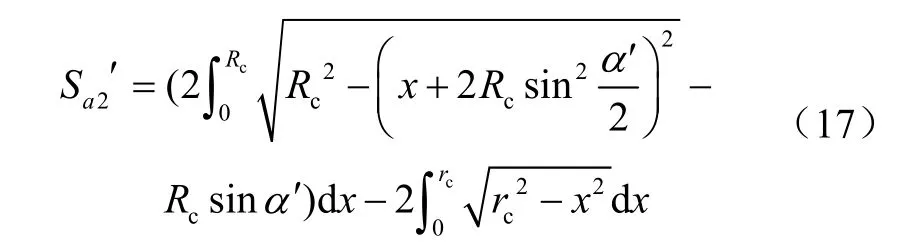

增大脱粒间隙后,凹板筛的最低点为,依据最低点纵坐标值和曲线方程得到对称可调式凹板筛增大脱粒间隙后的横截面积S为

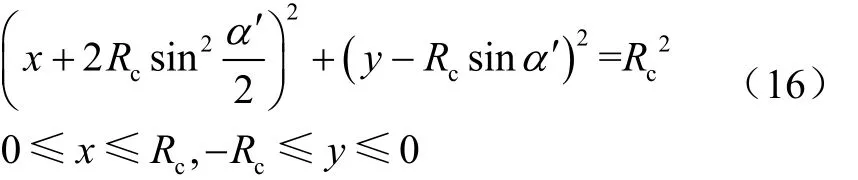

减小脱粒间隙后,凹板筛圆弧的坐标方程为

对称可调式凹板筛减小脱粒间隙后,依据最低点坐标和曲线坐标方程可得对称可调式凹板筛减小脱粒间隙后的横截面积S′为

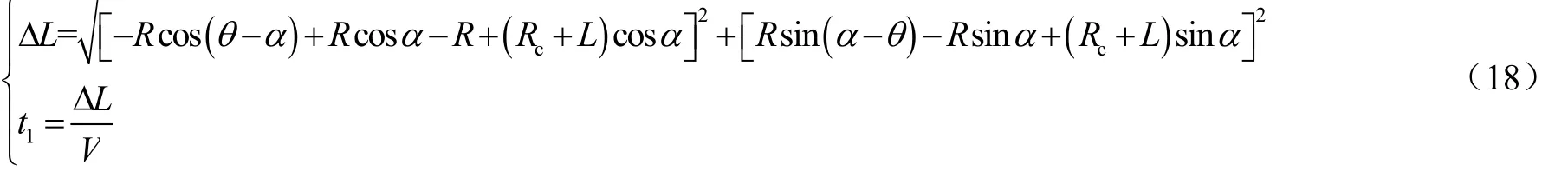

为研究电缸推杆在调节过程中的变化量,选取其中一个电缸推杆进行分析,如图7所示,电缸推杆在机架和凹板筛支撑板上的铰接点分别为和,默认位置时、和原点在同一直线上,假设此时电缸推杆长度为,则可得两个铰接点的坐标为((+)cos, (+)sin)、(cos,sin),并且在调节过程中,铰接点(,0)不随脱粒间隙的转动而发生变化。

图7 电缸推杆调节示意图 Fig.7 Schematic diagram of electric cylinder push rod adjustment

依据电缸推杆与机架的铰接点和脱粒间隙调整后电缸推杆与凹板筛支撑板的铰接点的坐标,可计算得电缸推杆长度的改变量,并且假设电缸推杆的调节速度为,依据电缸推杆长度的改变量可计算得调节脱粒间隙时电缸电机所需通电时间。

当增大脱粒间隙时,电缸推杆长度的减小量Δ和电机通电时间为

当减小脱粒间隙时,电缸推杆长度的增大量Δ'和电机通电时间为

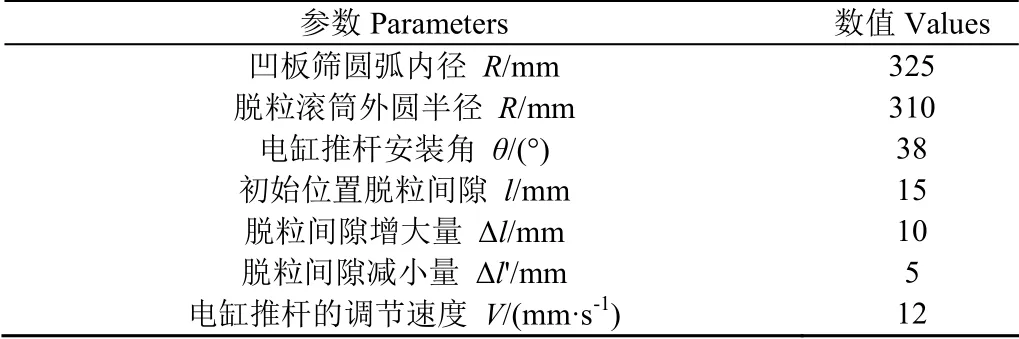

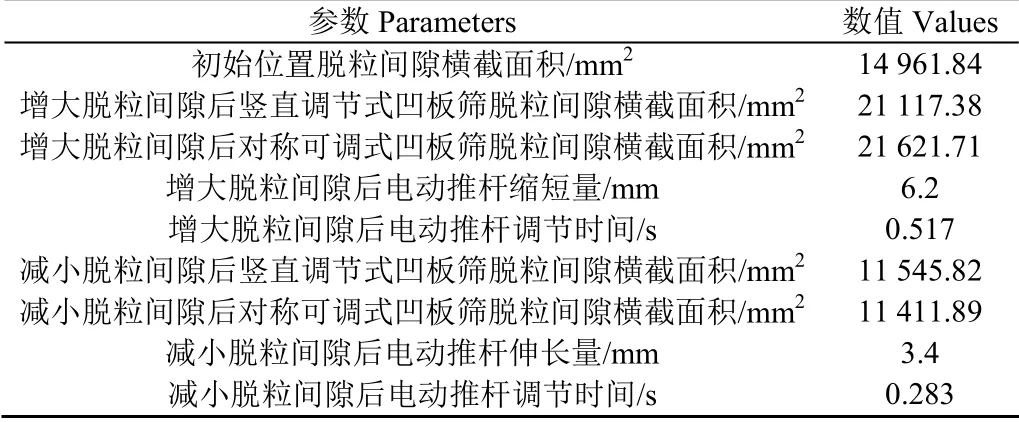

依据公式(6)~(19)和联合收获机脱粒分离装置相关参数,对不同凹板筛调节脱粒间隙后的脱粒间隙横截面积变化量进行计算,如表2和表3所示。

表2 联合收获机脱粒分离装置相关参数 Table 2 Relevant parameters of threshing and separation device of combine harvester

从表3可以看出,相较于现有竖直调节式凹板筛,对称可调式凹板筛能够有效提升脱粒间隙横截面积的变化量,提升脱粒分离装置工作质量。

表3 对称可调式凹板筛调节后结构参数 Table 3 Structural parameters of symmetrical adjustable concave after adjustment

2.4 物料量变化分析

在收获过程中,当喂入量发生变化时,需要通过调整脱粒间隙,改变谷物流密度,进而调节谷物流内部的搓擦作用强度,避免搓擦作用强度与喂入量不匹配,导致破碎率或未脱净率增大。但在脱粒过程中,物料内部的搓擦作用大小和方向具有随机性,因此本文通过研究脱粒间隙横截面积变化量对谷物流密度的影响,进而对谷物流内部搓擦作用的变化情况进行分析。

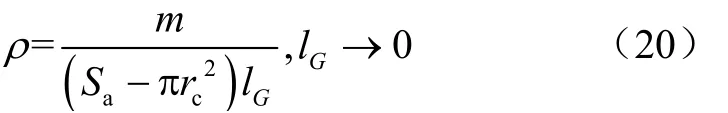

为研究脱粒间隙横截面积与谷物流密度之间的关系,在脱粒过程中,假设谷物充满脱粒室,谷物流的运动视为不可压缩流体的运动,为避免谷物流密度沿滚筒轴线减小的特性对研究结果产生影响,在滚筒轴向选取长度为l的一段极小距离,对不同脱粒室横截面积的谷物流密度进行计算。

式中为谷物流密度,kg/m;为滚筒轴向上长度l距离内谷物流的质量,m;为脱粒滚筒半径,m。

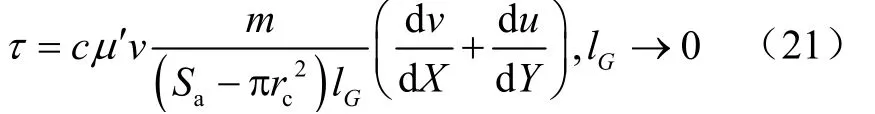

在流动过程中,凹板筛会对谷物流的运动产生阻碍作用导致谷物流变形,在谷物流内部则以内摩擦的形式以抵抗变形,导致谷物之间会产生剪切应力,假设谷物内部在不同截面上的压强相等,依据牛顿内摩擦定律公式,产生的剪切应力为

式中为剪切系数;为谷物之间的摩擦系数;为谷物流上任意一点沿滚向外圆切线方向和绝对速度,m/s;为谷物流上任意一点沿滚筒轴线方向的绝对速度,m/s。

为对比不同凹板筛的工作质量,假设除脱粒间隙横截面积之外的其他参数均相同,增大脱粒间隙后,竖直调节式凹板筛脱粒间隙横截面积为,内部剪切力大小为,对称可调式凹板筛脱粒间隙横截面积为,内部剪切力大小为,减小脱后两个凹板筛对应的脱粒间、隙横、截面积分别为′和′,内部剪切力大小分别为1′和2′。依据式(10)、(12)、(15)和(17)可得不同凹板筛增大或减小脱粒间隙后,对应的脱粒间隙横截面积大小关系分别为

联立式(21)和(22),可得当增大或减小脱粒间隙后不同凹板筛内部对应的剪切力大小关系为

当喂入量较大时,需要增大脱粒间隙避免谷物层内部搓擦挤压作用增强导致籽粒破碎率上升,而当喂入量减小时,需要减小脱粒间隙增强谷物之间的搓擦与挤压作用以降低未脱净率损失。

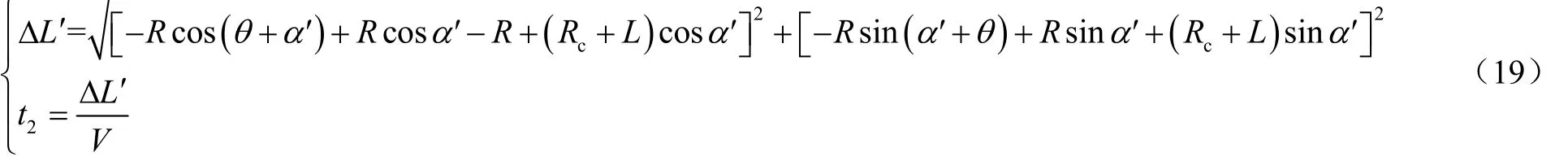

3 田间试验

3.1 试验材料与方法

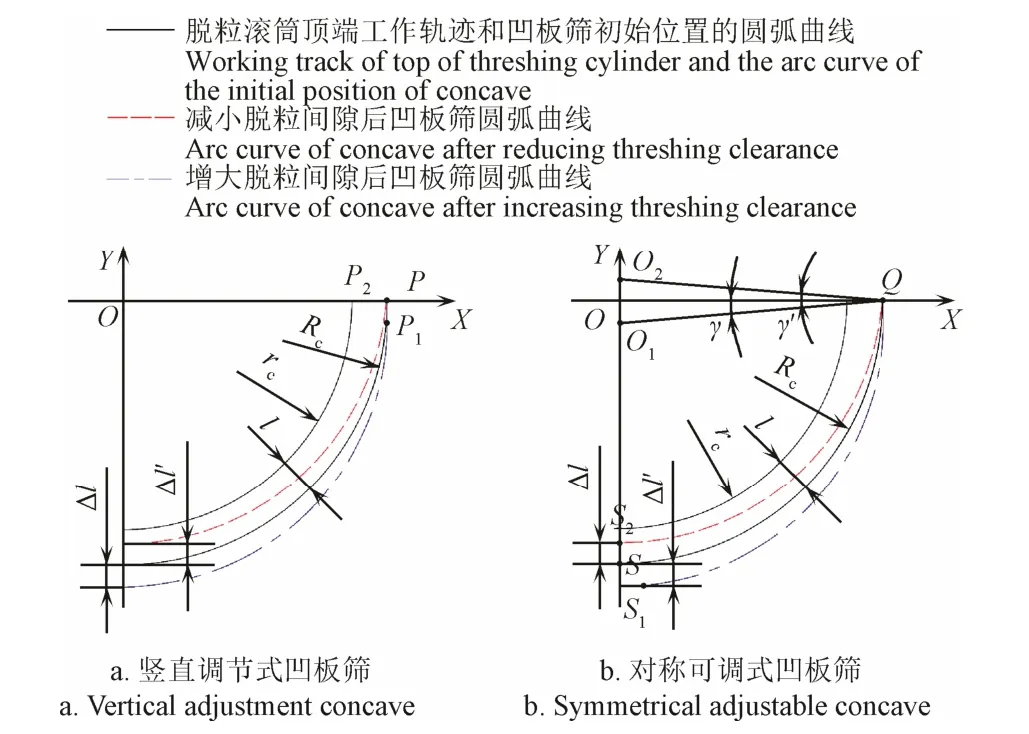

为了确定设计的脱粒分离装置的最优参数组合,并且对比设计的对称可调式凹板筛与现有的竖直调节式凹板筛的工作质量,于2020年11月12日—16日,在湖南省株洲市攸县百分农业公司大豆田内进行了田间试验,如图8所示。试验前,在排杂口和清选口处捆绑油布,收集夹带损失籽粒、清选损失籽粒和未脱净籽粒,用麻布袋在粮箱出口处收集每组试验中粮箱内的籽粒称重后用采集袋采集每组破碎率的样本。为降低外界因素的干扰,选取土地平整、植株长势均匀的田地进行试验。每组试验的行程为70 m,每组试验和取样重复3次,计算出籽粒的破碎率、未脱净率和夹带损失率的平均值。

图8 试验现场 Fig.8 Test site

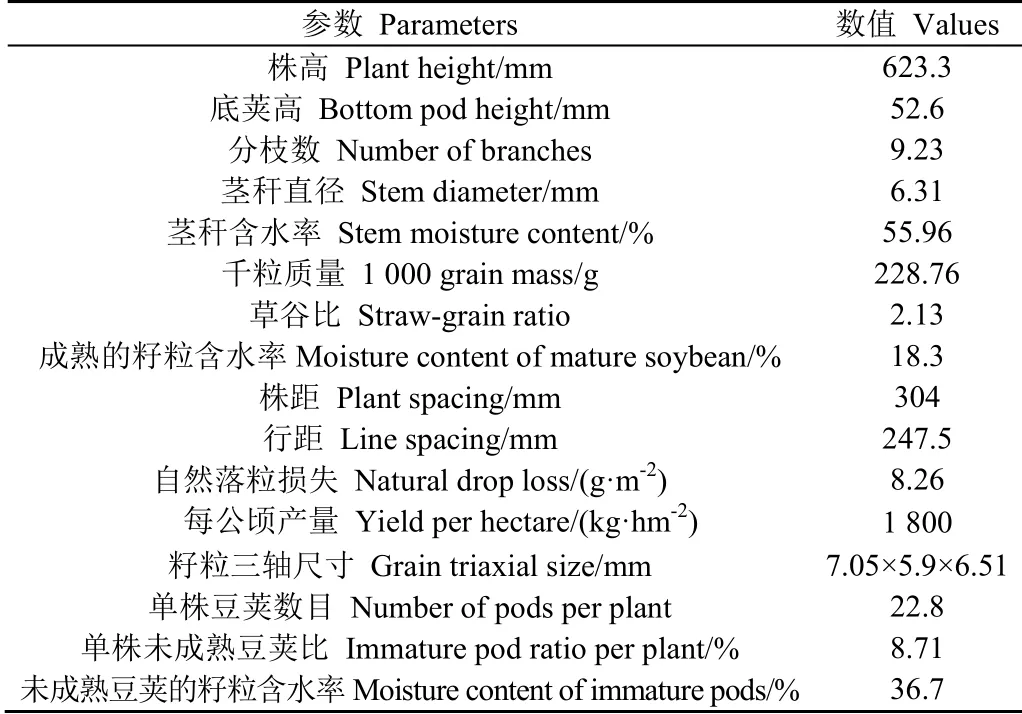

试验用大豆品种为圣豆27,依据国家标准GB/T 5262-2008《农业机械试验条件测定方法的一般规定》,对大豆进行取样和参数测量。用面积为1 m的取样框在试验田内采用五点取样法对自然炸荚损失的籽粒和大豆植株进行取样,对样品进行测量并计算相关参数,如表4所示。

表4 圣豆27田间生物学特性参数表 Table 4 Parameter table of field biological characteristics of Shengdou 27

依据NY/T 738-2020《大豆联合收割机作业质量》以破碎率()、未脱净率()和夹带损失率()作为评价指标,对收得的籽粒进行取样和计算。未脱净率和夹带损失率依据国家标准GB/T 5982-2017《脱粒机试验方法》收集粮箱内的籽粒以及从排草口和清选口排出的籽粒和未脱粒的豆荚并进行计算。

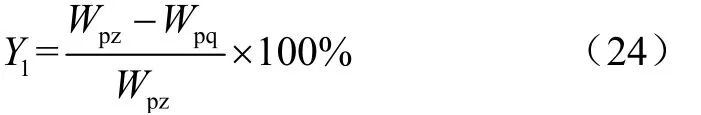

破碎率计算如式(24)所示。

式中为样品质量,g;为破碎样品清除后的样品质量,g。

喂入收获机的籽粒总质量计算如式(25)所示。

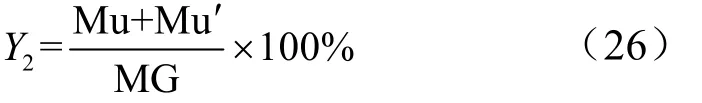

式中MG为喂入收获机的籽粒总质量,kg;Ma为粮箱内收得的籽粒质量,kg;Mu为从排草口处收得的未脱粒的籽粒质量,kg;Ms为从排草口处收得的已经脱出豆荚的籽粒质量,kg;Mu′为从清选口处收得的未脱粒的籽粒质量,kg;Ml为从清选口处收得的已经脱出豆荚的籽粒质量,kg。

未脱净率计算如式(26)所示。

夹带损失率计算如式(27)所示。

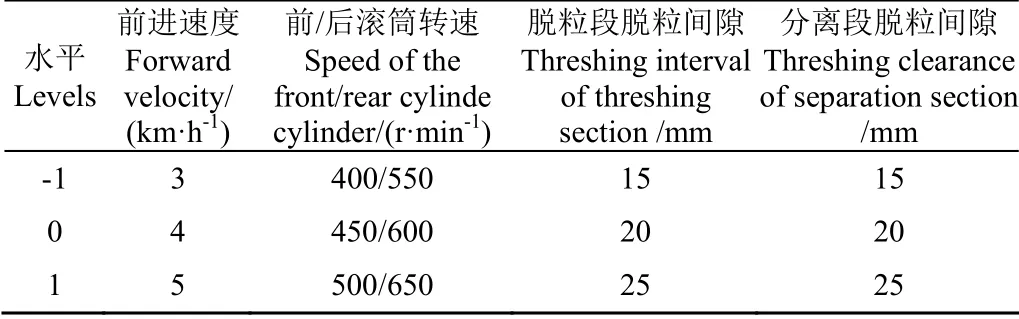

3.2 试验方案

为了确定适用于大豆收获的脱粒分离装置的最优参数组合,以收获机前进速度、滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙为影响因素进行优化试验,为验证理论分析的结果,需要改变喂入量的大小,在田间试验中,通过选取不同的前进速度对喂入量进行调节,并且依据田间实际工作情况,选取前进速度分别为3、4、5 km/h。前期研究结果显示,前后滚筒转速差为150 r/min时,纹杆齿-杆齿组合式差速脱粒滚筒的工作质量最优,依据中国农业机械化科学研究院主编的《农业机械设计手册(下册)》,纹杆齿和杆齿在脱粒大豆时的线速度范围分别是10~14 m/s和12~15 m/s,但南方地区大豆由于具有草谷比和未成熟豆荚占比高的特性,因此依据实际情况,确定前滚筒/后滚筒转速组合分别为400/550、450/600、500/650(r/min),在确定最优参数等数据时,带入前滚筒转速进行计算,在确定所需前滚筒转速后,后滚筒转速在前滚筒转速的基础上,增大150 r/min。依据《农业机械设计手册(下册)》和大豆联合收获机原有凹板筛的结构,确定脱粒段和分离段的脱粒间隙分别在15~25 mm范围内可调。由于南方地区大豆收获期较短,为减少田间试验时间,避免大豆特性发生变化影响试验结果,依据试验所选影响因素的个数,采用Box-Behnken中心组合试验设计理论,进行四因素三水平响应面试验,试验因素水平表见表5。

表5 响应面试验因素水平表 Table 5 Response surface test factor level table

4 结果与分析

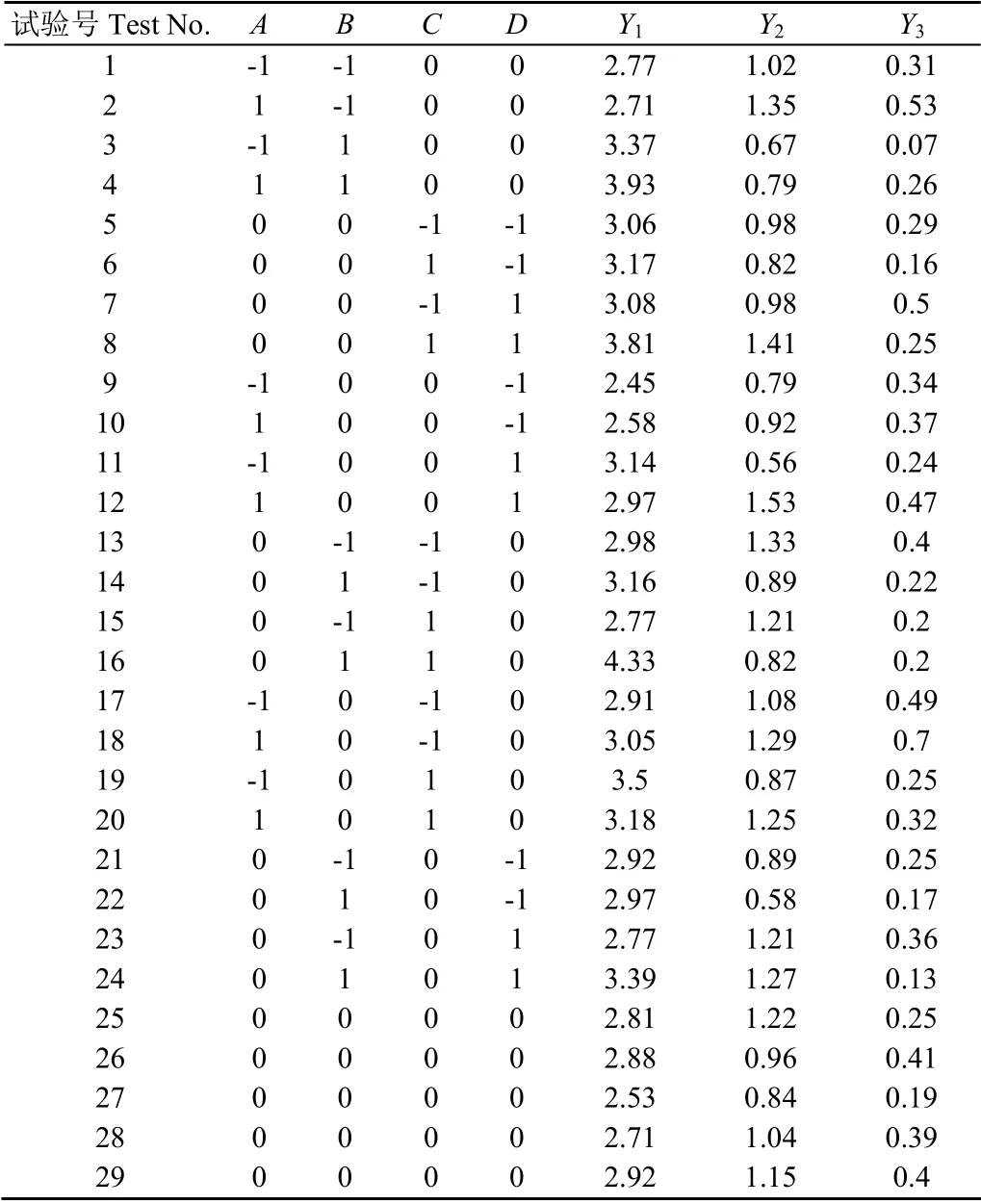

依据田间试验流程和评价指标计算方法进行田间试验,响应面试验表及试验结果如表6所示。

表6 脱粒分离装置响应面试验数据统计表 Table 6 Statistical table of response surface test data of threshing and separation device

4.1 破碎率分析与检验

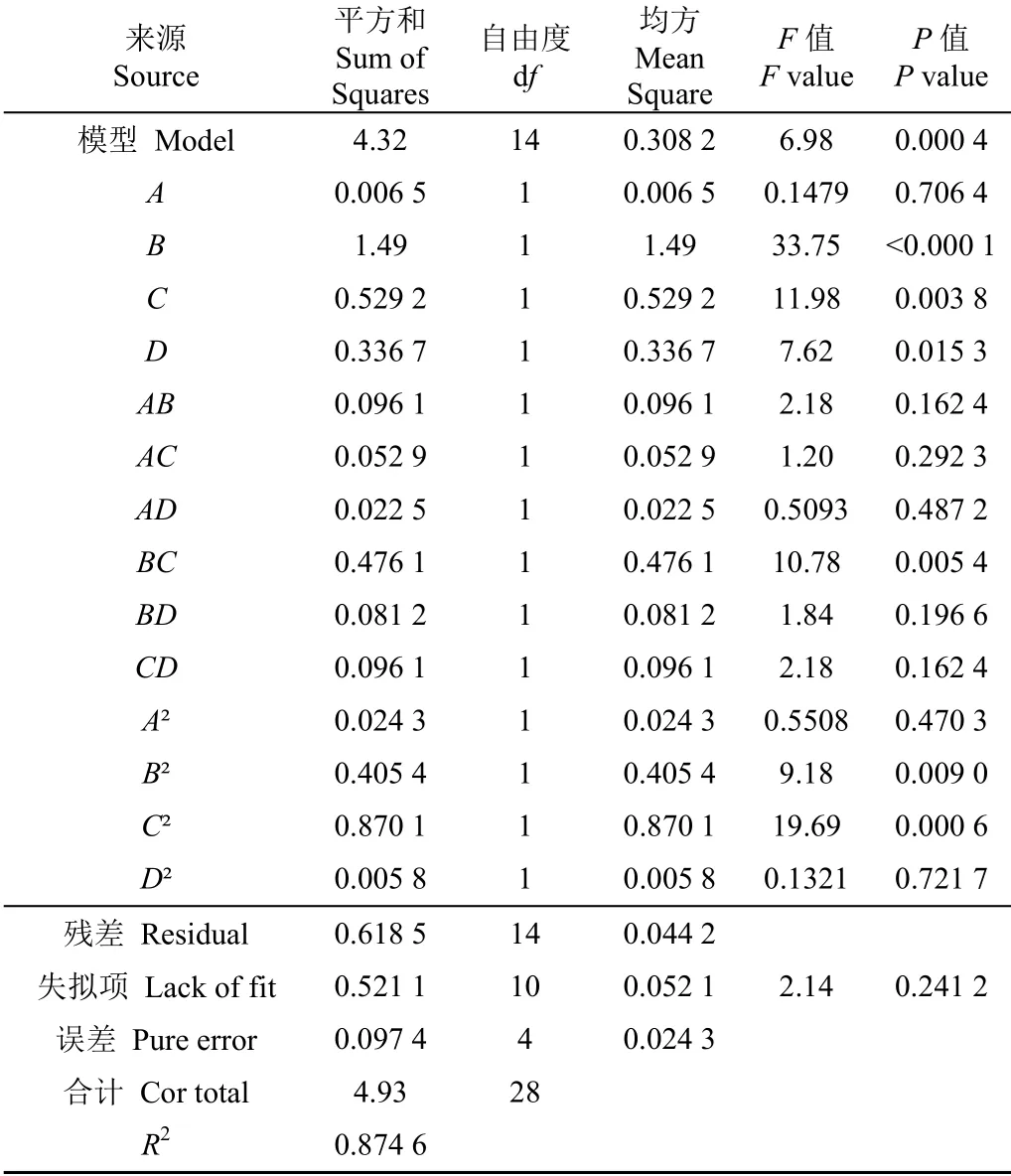

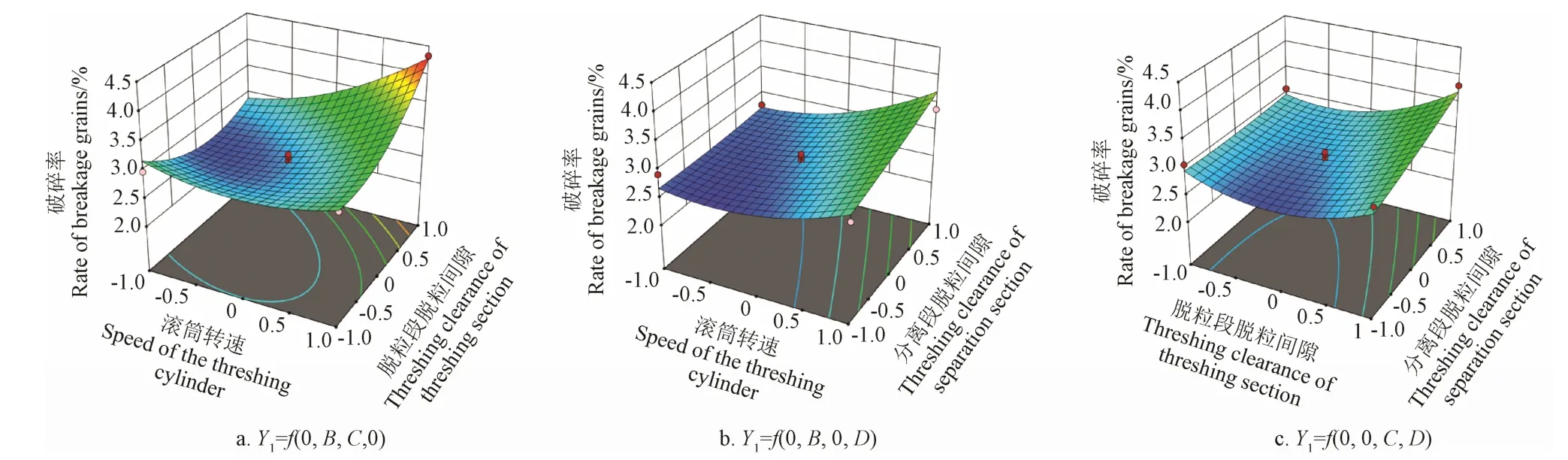

通过Design-Expert 12.0对破碎率进行方差分析,结果如表7所示。

表7 破碎率方差分析 Table 7 Analysis of variance of the rate of breakage grains

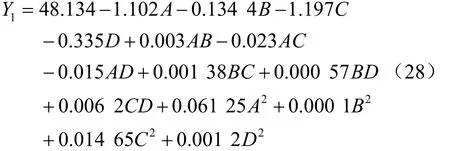

破碎率的回归方程如下:

由表7可以看出,破碎率模型的值小于0.01,破碎率回归模型极显著,模型决定系数=0.874 6,表明得到的回归模型能够反映出87.46%的响应值变化,失拟项不显著,说明试验误差小并且得到的回归方程的拟合效果较好。在破碎率回归模型中,项、项和项的值小于0.01,表明在置信区间99%范围内,对回归模型的影响极其显著,项的值小于0.05,表明在置信区间95%范围内,对回归模型的影响显著。项和其他项的值均大于0.05,表明对回归模型的影响不显著。

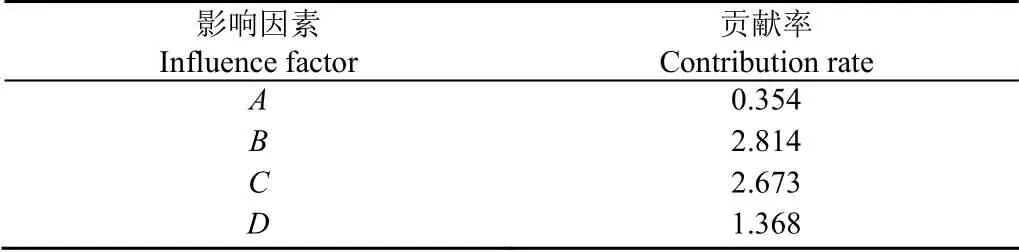

贡献率用于评价不同影响因素对回归模型的影响程度,贡献率的值越大,对应的影响因素对回归方程的影响越大。各影响因素对破碎率的贡献率,如表8所示。影响因素对破碎率的贡献率的大小排序为:滚筒转速、脱粒段脱粒间隙、分离段脱粒间隙、前进速度。

表8 各影响因素对破碎率的贡献率 Table 8 Contribution rate of each influencing factor to rate of breakage grains

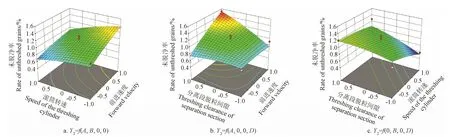

根据表7,滚筒转速、脱粒段脱粒间隙和分离段脱粒间隙为显著项,对显著项与破碎率的响应效应进行分析。

从图9,可以知道破碎率随着滚筒转速的增大而增大,说明随着脱粒滚筒转速的增加,大豆在脱粒室内与脱粒齿接触时受到的作用力也越大,导致籽粒的破碎率也逐渐增大。破碎率随着脱粒段脱粒间隙的增加,先减小后增大,因为纹杆齿顶部与谷物层的接触面大,对谷物层具有较强的压实作用,当脱粒段脱粒间隙在低水平处,凹板筛和脱粒滚筒对作物层的压实作用强,在谷物层远离凹板筛一侧的籽粒难以穿过谷物层,增加了籽粒和脱粒齿的碰撞次数,导致破碎率高。随着脱粒间隙的增加,对谷物层的压实作用减弱,籽粒容易穿过谷物层被分离,破碎率下降。随着脱粒间隙的进一步增大,谷物层的厚度增加,籽粒穿过谷物层所需速度增大,导致得籽粒与脱粒齿的接触次数增加,导致破碎率上升。破碎率随着分离段脱粒间隙的增加而增大,因为后脱粒段主要对未成熟的豆荚进行脱粒,未成熟的豆荚占比小,随着脱粒间隙的增加,压实作用降低,豆荚移动范围大,与杆齿接触概率上升,更容易与脱粒齿接触,但未成熟籽粒含水率高,能承受的冲击力小于成熟的籽粒,并且在后段的物料总数少,已经脱出的籽粒自由移动的范围更大,与脱粒齿接触的概率更大,导致破碎率增大。

图9 各显著项对破碎率的响应曲面分析 Fig.9 Response surface analysis of each significant item to the rate of breakage grains

4.2 未脱净率分析与检验

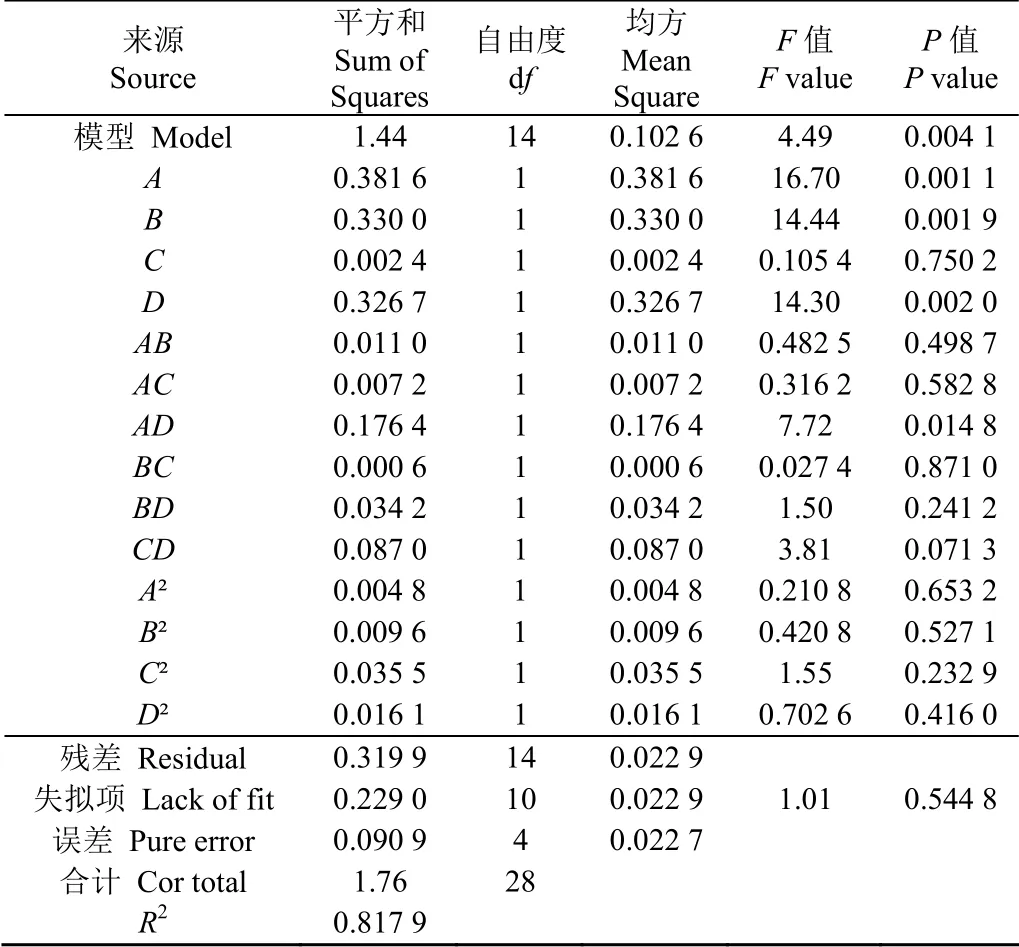

通过Design-Expert 12.0对未脱净率进行方差分析,结果如表9所示。

表9 未脱净率方差分析 Table 9 Analysis of variance of the rate of unthreshed grains

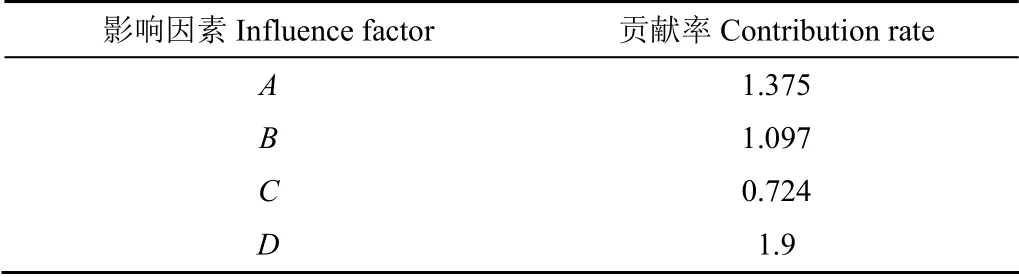

未脱净率的回归方程为

由表9可以看出,未脱净损失率模型的值小于0.01,未脱净率回归模型极显著,模型决定系数=0.817 9,表明得到的回归模型能够反映出81.79%的响应值变化,失拟项不显著,说明试验误差小并且得到的回归方程的拟合效果较好。在未脱净率回归模型中,项、项、项和项的值小于0.01,表明在置信区间99%范围内,对回归模型的影响极其显著。项和其他项的值均大于0.05,表明对回归模型的影响不显著。

各影响因素对未脱净率的贡献率,如表10所示。各影响因素对未脱净率的贡献率大小排序为:分离段脱粒间隙、前进速度、滚筒转速、脱粒段脱粒间隙。

表10 各因素对未脱净率的贡献率表 Table 10 Contribution rate of each factor to the rate of unthreshed grains

根据表9,前进速度、滚筒转速和分离段脱粒间隙为显著项,对显著项与未脱净率的响应效应进行分析。

从图10,可以知道未脱净率随着前进速度的增大而增大,这说明当滚筒转速固定时,喂入量随着前进速度的增大而增大,导致脱粒室内的谷物层密度、豆荚和茎秆数量也增大,豆荚在谷物层中移动困难,与脱粒齿或凹板筛接触的次数和概率降低,增大了未脱净率。未脱净率随着滚筒转速的增大而增大,随着滚筒转速的增大,作用在豆荚上的力越大,籽粒更容易从豆荚中脱出,从而降低了未脱净率。未脱净率随着分离段脱粒间隙的增大而增大,大部分籽粒在滚筒长度的前2/3段被脱粒,未成熟或难以脱粒的籽粒在后1/3段被脱粒时,该段的物料总量低,非谷物物料占比多,脱粒间隙增大会导致脱粒齿与未脱粒豆荚的接触概率降低,使得未脱净率增大。

图10 各显著项对未脱净率的响应曲面图分析 Fig.10 Response surface analysis chart of significant items to the rate of unthreshed grains

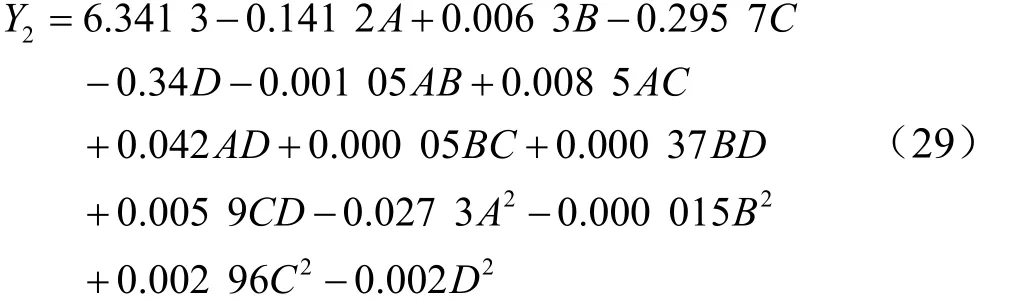

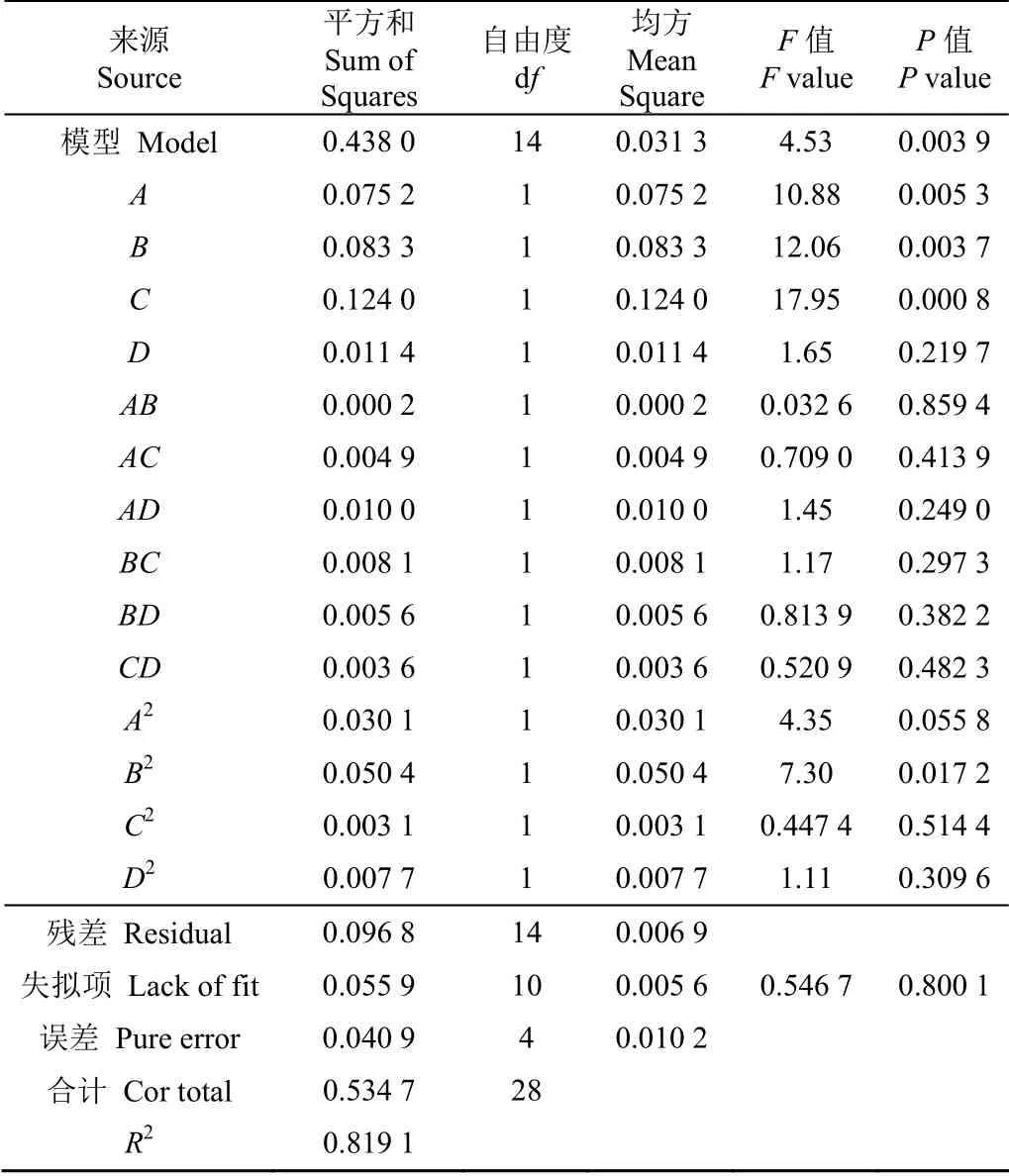

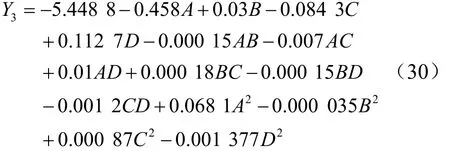

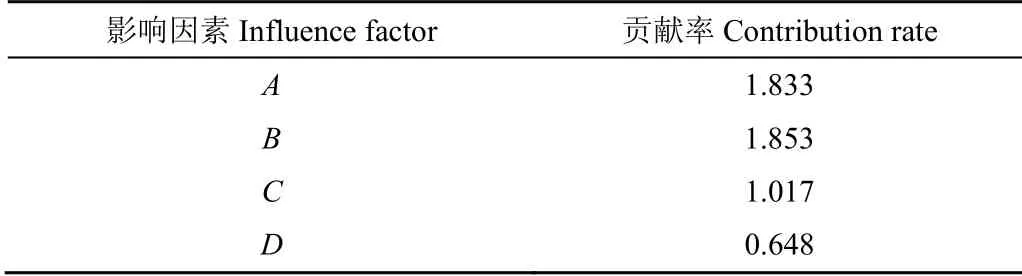

4.3 夹带损失率分析与检验

通过Design-Expert 12.0对夹带损失率进行方差分析,结果如表11所示。

表11 夹带损失率方差分析 Table 11 Analysis of variance of the rate of the separation loss

夹带损失率的回归方程为

由表11可以看出,夹带损失率模型的值小于0.01,夹带损失率回归模型极显著,模型决定系数=0.819 1,表明得到的回归模型能够反映出81.91%的响应值变化,失拟项不显著,说明试验误差小并且得到的回归方程的拟合效果较好。在夹带损失率回归模型中,项、项和项的值小于0.01,表明在置信区间99%范围内,对回归模型的影响极其显著。项和其他项的值均大于0.05,表明对回归模型的影响不显著。

各影响因素对夹带损失率的贡献率,如表12所示。各影响因素对夹带损失率的贡献率大小排序为:滚筒转速、前进速度、脱粒段脱粒间隙、分离段脱粒间隙。

表12 各因素对夹带损失率的贡献率 Table 12 Contribution rate of each factor to the rate of separation loss

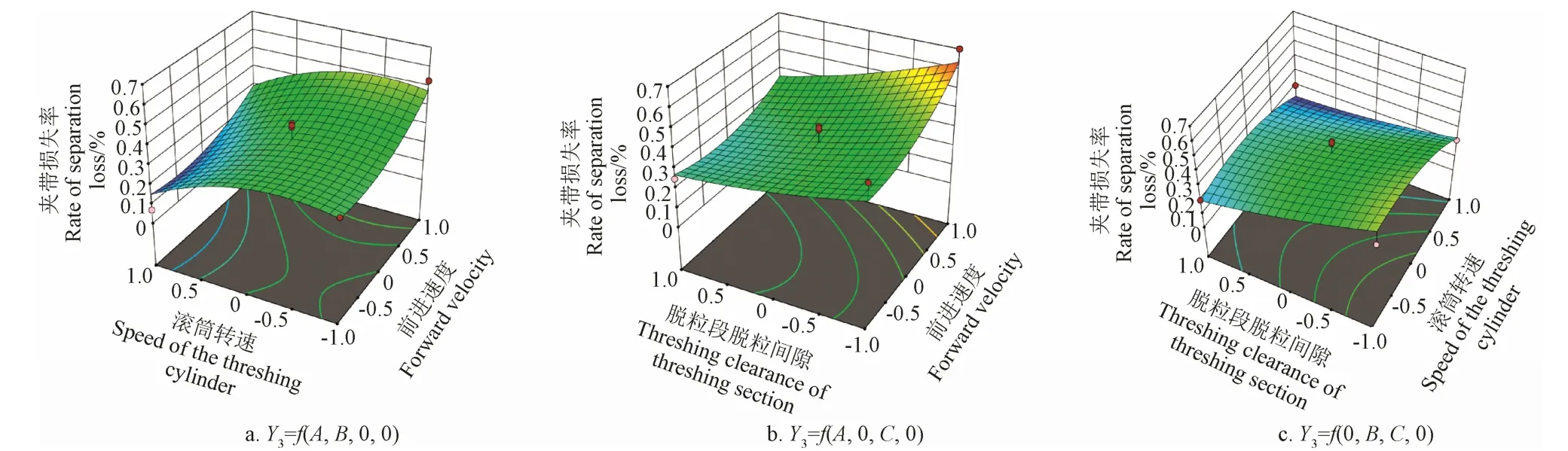

根据表11,前进速度、滚筒转速和脱粒段脱粒间隙为显著项,对显著项与夹带损失率的响应效应进行分析。

从图11,可以知道夹带损失率随着前进速度的增大,先减小,后增大,因为当前进速度处于较低的水平时,谷物层较薄,已经脱出的籽粒与凹板筛之间产生的碰撞类型为“谷物-金属”型,导致部分籽粒反弹回脱粒室,增大了籽粒在脱粒室内的时间导致夹带损失率较高,随着前进速度的增大,碰撞类型变成了“谷物-谷物”型,反弹回脱粒室的籽粒数量减小,夹带损失率减小,随着前进速度的进一步增大,谷物层的密度也增大,已经脱出的籽粒穿过谷物层的难度增加,更多的籽粒随茎秆从排草口排出,导致夹带损失增大。夹带损失率随着滚筒转速的增大而减小,因为随着滚筒转速的增大,脱出的籽粒有较高的速度穿过物料层被凹板筛分离,使得夹带损失减小。夹带损失率随着脱粒段脱粒间隙的增大而增大,因为脱粒间隙决定了谷物层厚度,间隙较小时谷物层较薄,籽粒更容易分离出去,随着脱粒段脱粒间隙的增大,谷物层厚度也增大,使得籽粒穿过谷物层的难度增加,导致夹带损失率增大。

图11 各显著项对夹带损失率的响应曲面分析 Fig.11 Response surface analysis of significant items to the rate of separation loss

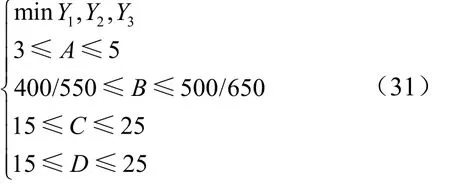

4.4 脱粒分离装置参数优化与对比试验

当破碎率、未脱净率和夹带损失率均最低,大豆联合收获机脱粒分离装置的工作质量最优。由于破碎率是大豆联合收获机的三大收获性能指标之一,未脱净率和夹带损失率为整机损失率4个分量指标中的两个指标,拟定未脱净损失和夹带损失为同一比重,破碎率比重高于两者,约束条件为

满足约束条件的最优参数组合为:前进速度3.314 km/h、前滚筒、后滚筒转速为500、650 r/min、脱粒段脱粒间隙为18.74 mm,分离段脱粒间隙为15 mm。预测的评价指标为:破碎率为2.85%,未脱净率为0.625%,夹带损失率为0.148%。

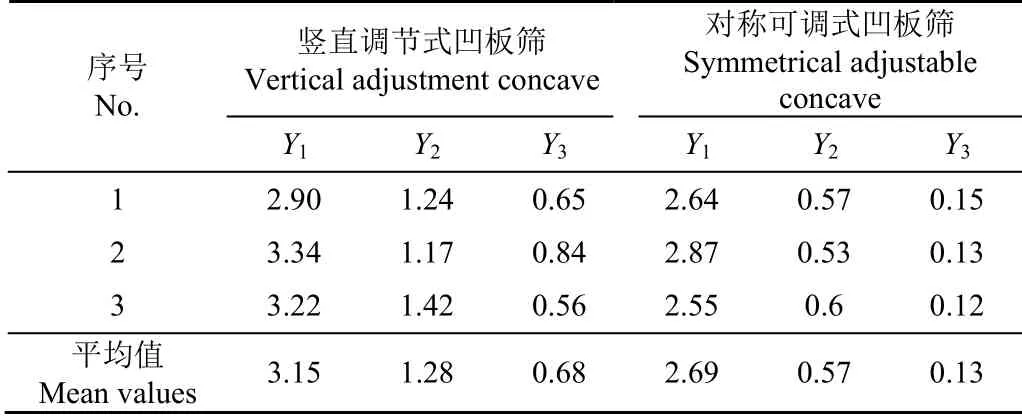

为验证对称可调式凹板筛最优参数组合的预测结果,同时分析优化设计后的对称可调式凹板筛的工作性能,进行了评价指标预测值验证试验和两种类型的凹板筛的工作质量对比试验。由于脱粒分离装置工作参数设定精确到小数点后两位难以实现,因此在验证试验中,两种类型的凹板筛的参数组合调整为:前进速度为3.3 km/h、前滚筒转速为500 r/min、后滚筒转速为650 r/min、脱粒段脱粒间隙为19 mm,分离段脱粒间隙为15 mm,大豆品种为圣豆27,验证试验和对比试验的步骤以及评价指标的计算方式与文中田间试验相同。每种类型的凹板筛依据参数组合进行3次试验,结果如表13所示。

表13 验证试验结果 Table 13 Result of verification test

由表13发现,对称可调式凹板筛的3个评价指标的试验值和预测值之间的相对误差较小。联合收获机采用对称可调式凹板筛收获大豆时的破碎率、未脱净损失率和夹带损失率比采用竖直调节式凹板筛的降低了0.46%、0.71%、0.55%,试验结果很好地证明了对称可调式凹板筛对联合收获机的工作质量有较大的提升。

5 结 论

1)为了解决中国南方地区大豆联合收获机脱粒分离装置脱粒间隙调节能力有限的问题,本文设计了一种对称可调式凹板,能够调节脱粒滚筒底部和两侧的脱粒间隙,使凹板筛具有更好的调节性能。

2)通过解析几何法,对对称可调式凹板筛和传统的竖直调节式凹板筛的脱粒间隙横截面积变化量进行了计算,得到了脱粒间隙横截面积变化量的计算公式并发现相较于传统的竖直调节式凹板筛,对称可调式凹板筛的脱粒间隙横截面积变化量更大,能够有效提高大豆联合收获机工作质量。

3)通过正交试验建立了南方地区大豆联合收获机脱粒分离装置参数组合的优化模型,确定了脱粒分离装置的最优工作参数组合为:前进速度为3.3 km/h,前滚筒、后滚筒转速为500、650 r/min,脱粒段脱粒间隙为19 mm,分离段脱粒间隙为15 mm,并以最优参数组合对对称可调式凹板筛和竖直调节式凹板筛的工作质量进行了对比,试验结果显示,采用对称可调式凹板筛进行收获时的籽粒破碎率为2.69%,未脱净率为0.57%,夹带损失率为0.13%,相较于竖直调节式凹板筛,破碎率、未脱净率和夹带损失率分别降低了0.46%、0.71%、0.55%,对称可调式凹板筛的工作质量明显优于竖直调节式凹板筛,并且试验结果各项指标均符合相关标准,能够有效满足中国南方地区大豆机械化收获需求。