某水电站磁极线圈温升过高现象分析及磁极改造

杨桂周,陈珊英

(东芝水电设备(杭州)有限公司,浙江 杭州 310020)

前言

国内某水电站主要担任调峰、调频、事故备用,其中1台机组磁极线圈温升偏高,超过100 K,影响了发电机的安全运行,一旦发生发电机停运事故,将给发电厂带来严重的经济损失。因此,为避免可能发生的事故,需要对磁极线圈温升偏高的原因进行分析并改造。改造范围:磁极铁心及磁极线圈;改造要求:磁极线圈温升不超过80 K。

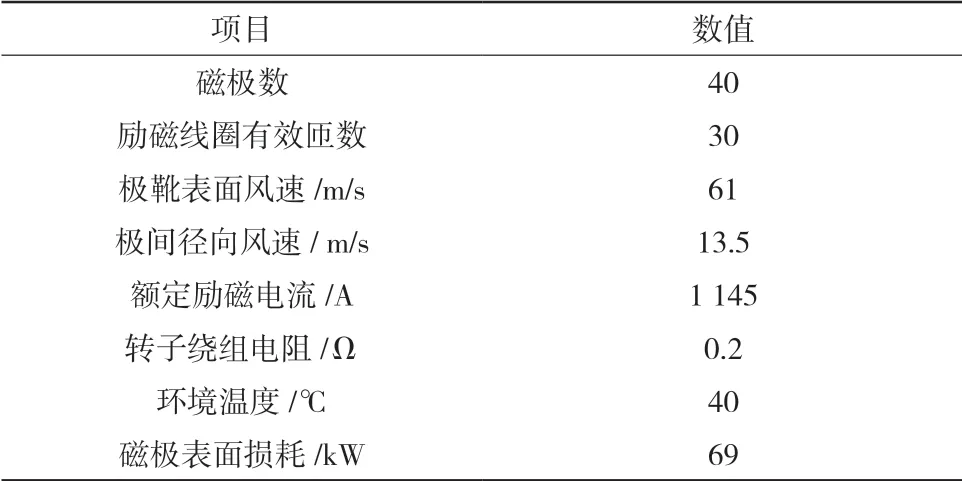

1 改造前发电机基本参数

表1

2 磁极线圈温升偏高原因分析

通常磁极线圈温升偏高,主要有以下几方面原因:①发电机通风结构不合理,通风量不足;②磁极线圈截面积偏小电流密度过大;③磁极线圈结构设计不合理散热面积不足。以上情况都会使磁极线圈产生的热量无法有效的散发出去,从而导致磁极线圈温升偏高。

因此,该发电机磁极线圈温升偏高的原因主要从通风冷却系统、磁极线圈电流密度和散热面积3个方面着手分析。

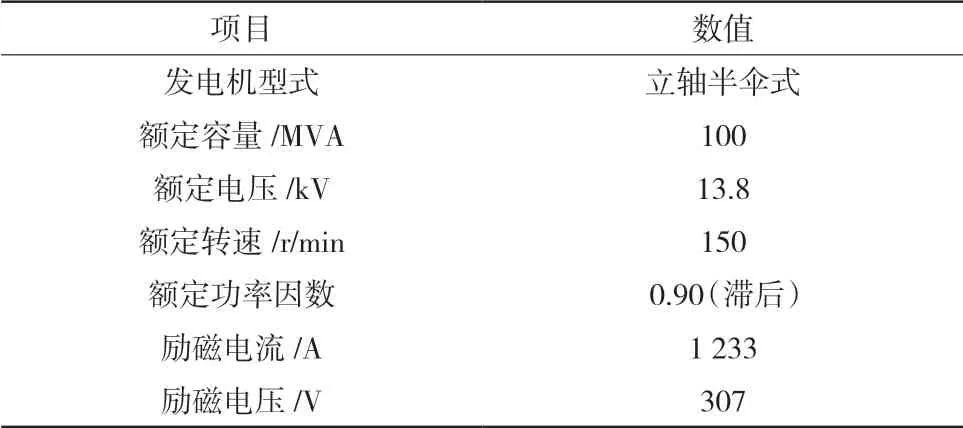

(1)原发电机采用的是双回路端部回风的径向通风结构,通风系统示意图如图1所示。通过对通风系统解析,得出各主要部位的风速和风量如表2所示。

图1 通风系统示意图

表2 各主要部位的风速和风量

通过对该电站通风系统解析结果可知,总风量约53 m3/s,各路径风量在磁轭风道、磁极、定子铁心沿轴向分布均匀,各部件入口风速合理,同时结合定子温升与空气温升并不高的情况,说明通风冷却系统良好,不是磁极线圈温升偏高的主要原因。

(2)根据实测数据,该项目原设计额定工况时,磁极线圈电流密度为2.6 A/mm2,对于容量在100 MVA的发电机组,此水平下的电流密度应该也不是造成磁极线圈温升偏高的主要原因。

(3)磁极线圈铜排为无散热翅也无散热匝的矩形结构。当机组容量大且磁极线圈电流密度在2.6 A/mm2时,为使磁极线圈得到良好的散热效果,通常都会采用带散热翅结构的铜排或者设置散热匝,而该项目这2种方式均未采用,散热效果差,所以磁极线圈产生的热量不能有效的散发出去,这应该是导致磁极线圈温升偏高的主要原因。

3 改造方案

基于上述原因,该机组的改造方案主要从增加磁极线圈散热面积和降低磁极线圈损耗两方面进行,并注意改造后通风结构不能变差,以免影响其他部件的温度。

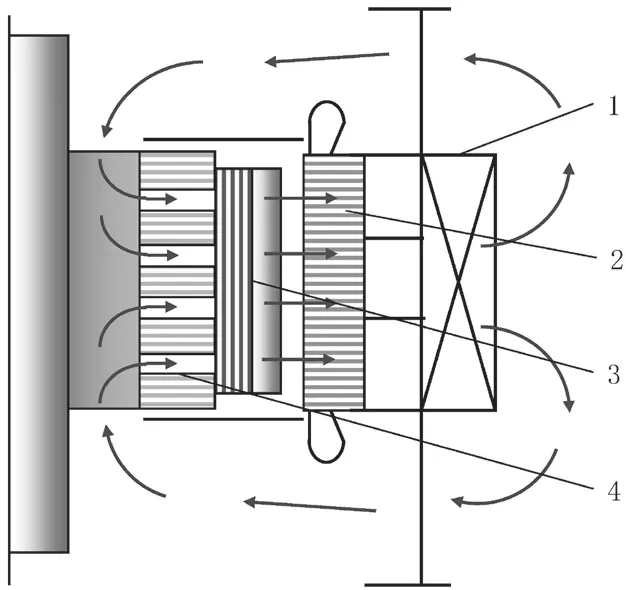

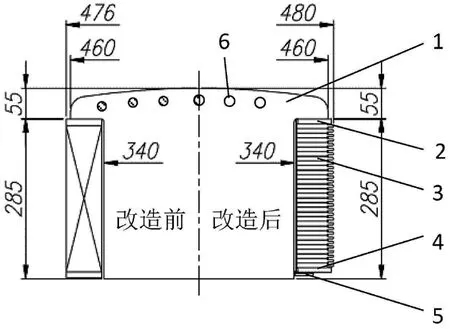

3.1 增加磁极线圈散热面积

将无散热翅的矩形铜排改成带散热翅的异形铜排结构,磁极铜排截面图如图2所示。该结构的散热面积可达到原设计的2.5倍,大大增加了磁极线圈的散热面积,散热效果明显增加。散热翅采用合适的结构尺寸,并呈圆弧形,风阻小,通风效果好,对磁极线圈散热更加有效。

图2 磁极铜排截面图

3.2 降低磁极线圈损耗

改造时考虑到与励磁相关设备的留用,因此,需在励磁电压、励磁电流等电磁参数都不超过原设计值的基础上,减小磁极线圈损耗,以达到降低磁极线圈发热的目的。

(1)增加极身宽度降低极身磁通密度,可减小励磁电流,但受到极间空间限制,因此,磁极铁心尺寸宜维持原设计不变。

(2)增加磁极铁心冲片长度同时降低磁极端板厚度,以保持磁极轴向长度不变,因磁极冲片材料的导磁性能优于磁极端板,因此,该方法使磁极铁心有效长度增加,可降低励磁电流,从而降低磁极线圈损耗。

(3)取消极靴肩部的2根阻尼条,由7根变更为5根,原设计因极靴肩部设有阻尼条,会使该处局部磁场集中,励磁电流也会相应较大,改为5根后,会使磁极靴部表面磁场分布均匀,对减小励磁电流存在一定的好处,但需要对阻尼条温度进行校核,以保证阻尼条温升不会过高导致阻尼条烧损。

(4)增加磁极线圈匝数,经设计与制造工艺研讨,通过减小上、下绝缘法兰厚度以及减薄匝间绝缘厚度的方式,可以为增加一匝磁极线圈腾出所需的空间,此时磁极线圈的对地空间距离与爬电距离都能满足设计要求,该方案使得励磁电流与励磁电压较原设计值都一定幅度的降低,因此,增加一匝磁极线圈匝数可有效降低磁极线圈损耗。

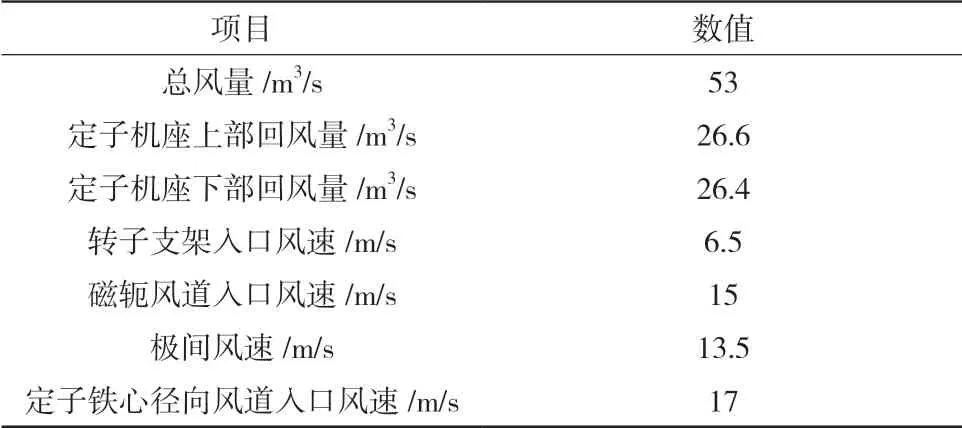

综上,磁极铁心结构尺寸维持不变,仅对磁极铁心有效长度、磁极线圈及其绝缘结构进行变更,改造前后磁极断面对比如图3所示。

图3 改造前后磁极断面对比图

4 磁极线圈温升计算分析

分别利用热回路网络法和有限元三维解析的方法对磁极线圈的温度进行了计算分析。

磁极线圈温升计算分析用主要参数如表3所示。

表3 磁极线圈温升计算用主要参数

4.1 热回路网络法

根据通风解析风量为53 m3/s,在充分考虑极间通风面积、风阻及散热系数等的影响下,利用磁极线圈温升专用设计程序计算得出磁极线圈平均温升为40 K。

4.2 有限元三维解析法

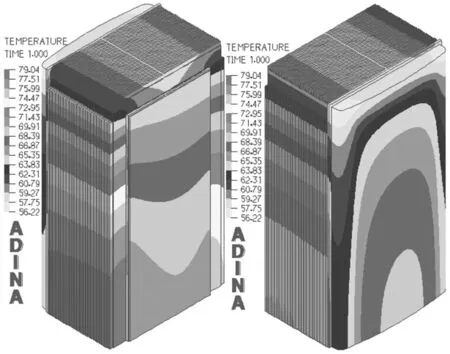

通过有限元解析得到了磁极三维温度分布图。

(1)计算模型

假设磁极与磁轭之间没有热传递,此时只需建立磁极模型,其与磁轭接触面为绝热面。另外,根据转子各磁极结构相同,且单个磁极在轴向上关于发电机中心对称,可以取一只磁极轴向长度上的一半进行分析,具体模型如图4所示,采用六面体单元划分网格如图5所示。

图4 磁极模型图

图5 整体网络划分

(2)解析结果

磁极整体温度场分布,如图6所示。

图6 温度场分布(左:内径侧视图;右:外径侧视图)

由图6可知,磁极线圈上、下端部温度较低,由两端向中心温度逐渐升高,磁极线圈最高温度79℃,磁极各部分温度分布合理。

改造前后主要参数对比如表4所示。

表4 改造前后主要参数对比

5 阻尼条温度校核

发电机在运行时,由于高次齿谐波和不对称运行的影响,在阻尼条中会产生电流,电流过大时,容易烧损阻尼条,因为阻尼条根数较改造前减少了2根,由7根减少至5根,因此必须对阻尼条的温度进行校核确认。

阻尼条电流是通过气隙间的磁动势(电枢磁动势、励磁磁动势及阻尼条磁动势)和气隙部分的磁导率的乘积计算磁通分布,求出由磁通与阻尼条链接发生的诱导电动势,并根据矩阵法计算得出。再考虑磁极表面损耗、磁极线圈损耗的叠加影响,利用热回路网络法求出阻尼条的温度,因为计算过程极其复杂,本文不作详细叙述。

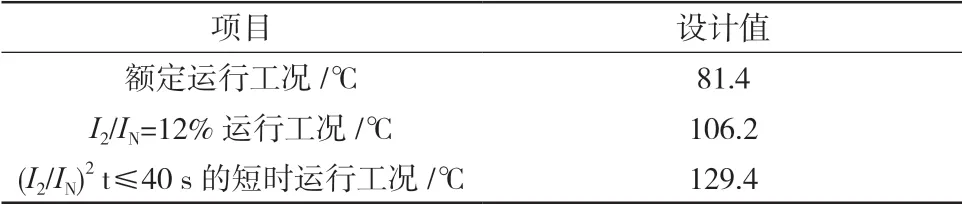

根据上述方法,环境温度40℃,分别计算得出发电机额定运行工况、I2/IN=12%运行工况、(I2/IN)2 t≤40 s的短时运行工况时的阻尼条温度,详细计算结果见表5。

表5 各工况阻尼条温度

由表5可知,发电机各运行工况下,阻尼条温度均远小于允许的300℃,阻尼条设计可以满足发电机安全运行要求。

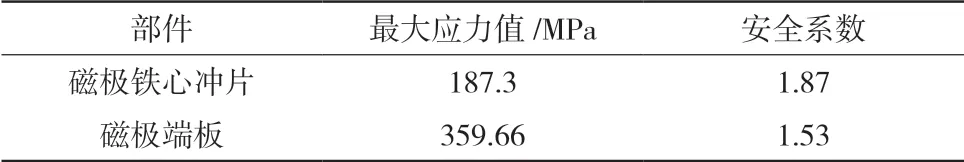

6 改造后磁极刚强度校核

因对磁极铁心进行了改造,所以需对磁极铁心冲片与磁极端板的强度进行校核,数据见表6,结果满足要求。

表6 磁极刚强度校核

7 结论

按照通风解析得出的风量53m3/s,通过将磁极铜排截面改为带散热翅的结构、磁极线圈增加一匝以及若干降低励磁电流的方法,从表4参数对比中可以看出,额定励磁电压、额定励磁电流、磁极线圈电流密度以及磁极线圈损耗较原设计均有明显改善,磁极线圈温升大幅下降。

冷风温度按40℃计算,热回路网络法磁极线圈温升设计值为40 K,有限元三维解析法最高温升为39 K,2种方法得出的结果几乎一致,且满足合同要求值不超过80 K,因此,该改造方案是可行的。

通过本文介绍的原因分析及改造方案,希望可以为处理类似的事件提供一些帮助。