应用有限元法的环保柱式清淤绞刀设计

刘国瑞,杨建华,张润喜,曲贝贝,张有锁

(1.中交天津航道局有限公司 科信中心,天津 300457;2.上海交通大学 上海 200240;3.中交(苏州)城市开发建设有限公司,江苏 苏州 215000)

挖泥过程是疏浚中最容易对水环境造成负面影响的环节,传统疏浚机具设备容易造成底泥的大幅扰动。对于一般的疏浚工程,扰动作用的影响仅限于水体浑浊度的增加和氮、磷、有机质等的释放[1],而在环保疏浚项目中,底泥中可能含有大量有毒有害污染物,扰动作用会导致污染源扩散,进而影响环保疏浚治理效果。

结合环保疏浚施工要求,在国内外对环保机具研究的基础上,设计出一款环保型柱式清淤绞刀样机。该机具理论上具备较高的泥浆吸入浓度,能降低挖泥过程中污染物的释放和扩散,具备精确疏挖薄层等能力,能够满足环保疏浚的需要。利用仿真研究周期短、易采集数据的优点[2],对机具模型施加不同工况的作用力,进行有限元仿真分析,研究不同工况下的结构受力和变形情况,指导结构优化设计。

1 机具结构组成及工作原理

1.1 结构组成

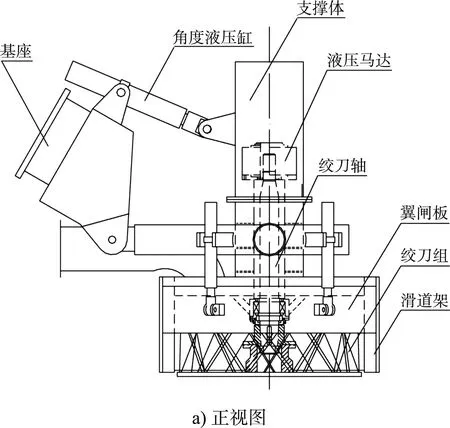

柱式清淤绞刀主要由两侧翼闸板、绞刀组、底板、支撑体、刀组环、封板、基座等组成。整体绞刀组的直径为190 cm、高78.5 cm,整机结构组成构件见图1。

图1 柱式清淤绞刀的结构组成

清淤绞刀基座通过螺栓与桥架刚性连接,实现柱式清淤绞刀的固定。柱式清淤绞刀左右两侧各布置两个方向液压缸。泥浆吸口位于由翼闸板、绞刀组形成的腔体内,可避免发生泥浆泄漏。翼闸板覆盖了整个绞刀高度,在清淤绞刀左右两侧各布置一片,防止泥浆向周围水体扩散,保证泥浆的浓度。

1.2 工作原理

1.2.1取土作业

施工时,柱式清淤绞刀底板与待挖泥面贴合并依靠自重作用压入泥层一定深度,该深度即为预设挖泥厚度,绞刀中心轴保持与泥面的垂直状态。液压马达通过绞刀轴驱动绞刀组旋转,绞刀组的刀片不断切割所接触的泥土。同时,绞吸船桥架携带柱式清淤绞刀向左或向右摆动,绞刀切割的泥土与水混合形成泥浆,通过泥浆吸口进入泥管。

1.2.2挖泥姿态调整

挖泥深度变化时,清淤绞刀基座与桥架同步变化。通过调整角度液压缸的伸长量,可以调整基座(桥架)与清淤绞刀轴线的角度,实现机具姿态调整,保证清淤绞刀削面始终与泥面平行贴合。

1.2.3挖泥方向调整

柱式清淤绞刀左右两侧的方向液压缸,可以调整清淤绞刀的作业方向。当桥架向左侧摆动时,柱式清淤绞刀左侧的两支液压缸将提升左侧翼闸板达到挖泥深度所需的距离,而右侧的液压缸则下降到底板的位置以控制右侧的进水量。这种方式能够保证在挖泥过程中最大程度地减少吸泥口的进水量,从而提高泥浆吸入浓度。

1.3 机具工作性能

该机具可疏挖粉质土以下硬度的土质。根据配备泥泵能力推算,柱式清淤绞刀疏挖淤泥或淤泥质土[3]的最大体积生产能力为550~650 m3/h,相应桥架横移速度为7.1 m/min。根据挖泥船桥架升降角度,推算出最小挖深1.5 m、最大挖深8 m。其它作业参数:单次挖泥厚度在0~40 cm范围内调节,泥浆体积浓度达26%~30%(淤泥或淤泥质土),理论疏挖精度±1 cm。相对封闭的工作腔能够有效控制挖泥过程中的二次污染扩散问题。

2 机具结构有限元仿真分析

2.1 构建仿真模型

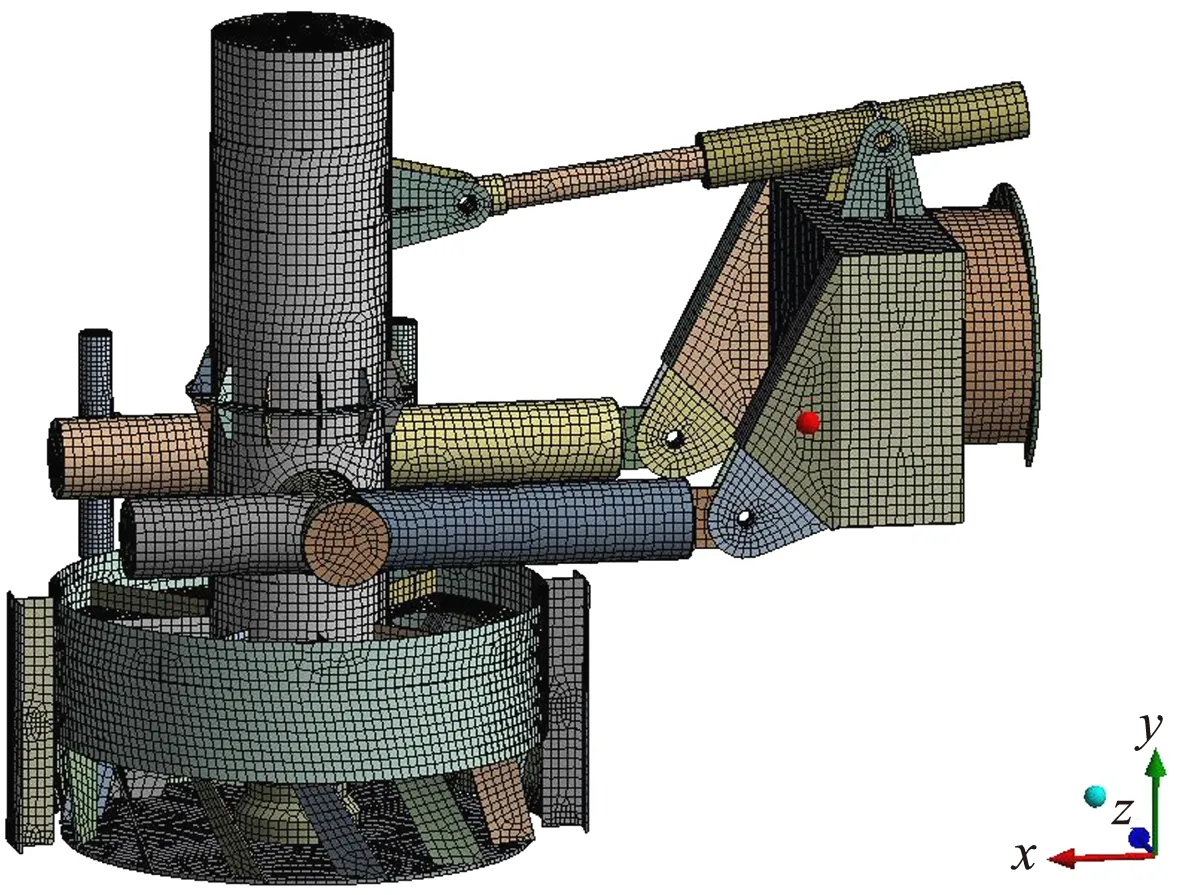

由于该机具左右方向摆动作业时两翼闸板的动作相反,且单次最大挖厚作业时,一侧的翼闸板和其所连接的两个方向液压缸处于非受力状态。故有限元分析时,可将非受力侧的翼闸板和两支方向液压缸省去,以减少计算量。据此,利用ABAQUS软件建立仿真模型,并使用自动网格划分法划出54 560个单元,仿真模型见图2,单元类型为壳单元。

图2 划分网格后的柱式清淤绞刀模型

2.2 确定仿真边界条件

2.2.1位移约束

柱式清淤绞刀的基座通过螺栓固定安装在挖泥船桥架的末端,属于刚性连接,故将基座的法兰盘面设定为位移全固定约束,其余构件不作位移限制。

2.2.2施加载荷计算

柱式清淤绞刀存在的状态有非挖泥状态(悬吊移动)和挖泥状态(水下作业)。非挖泥时,为挖泥船桥架上扬至最高点、柱式清淤绞刀离开水面时的状态,外部力仅有结构自重;挖泥时,柱式清淤绞刀除受重力作用外,还有如下3个作用力:绞刀组切削土的切削力F1、翼闸板受到的泥浆黏滞阻力F2、滑道架移动时受到的土压阻力F3。

经分析,绞刀组在液压马达驱动下进行切削土的瞬间,共有5片刀与土壤接触并完成剪切,5片刀受到土壤产生的切削力F1可按式(1)计算[4]:

F1=5τA

(1)

式中:τ为土体的抗剪强度;A为切削刃的横断面面积。

翼闸板受到的泥浆黏滞阻力F2可以参考空气阻力公式进行计算[5]:

(2)

式中:C为25 ℃时的阻力系数,取0.84;υ为相对运动速度,取7.1 m/min;S为绞刀投影面积;ρ为泥浆的密度,取1 280 kg/m3。

滑道架移动时受到的土压阻力F3按式(3)计算[6]:

(3)

式中:μ为土体与钢结构的摩擦系数,取0.6;B为滑道架与土体接触长度,为单次挖厚0.4 m;ρ有为土体的有效密度,根据工程经验,淤泥质土ρ有=0.7 t/m3;h为挖泥深度,ko为土压力系数,取0.55。

仿真分析非挖泥状态时,通过施加重力加速度完成自重作用下结构状态研究。柱式清淤绞刀有最大挖深和最小挖深两种状态,在同一挖深时亦有不同的挖厚。仿真研究只需考虑绞刀的最不利受力状态,故仅需研究最小挖深、最大挖厚和最大挖深、最大挖厚两种工况下结构应力变形情况。计算作用力时,按照较难疏挖淤泥土质的参数进行计算,取土参数τ为18.8 kPa,绞刀结构尺寸已知。分别施加两工况的作用力后,研究结构应力、变形情况。

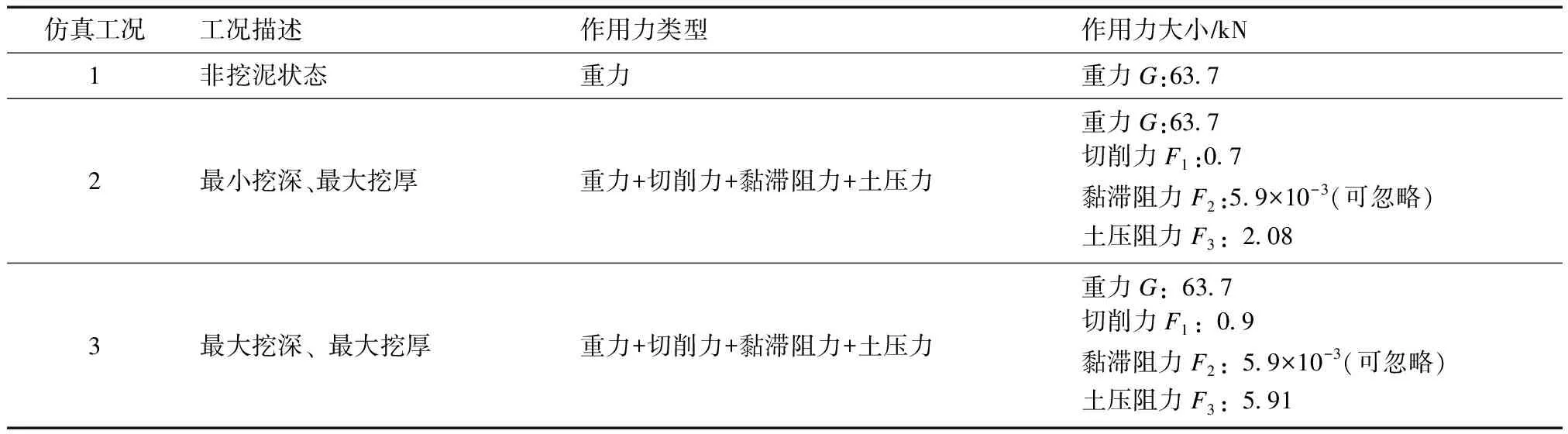

综合以上分析,共有3种仿真工况。计算出各工况状态的作用力值见表1。

表1 不同工况下仿真作用力

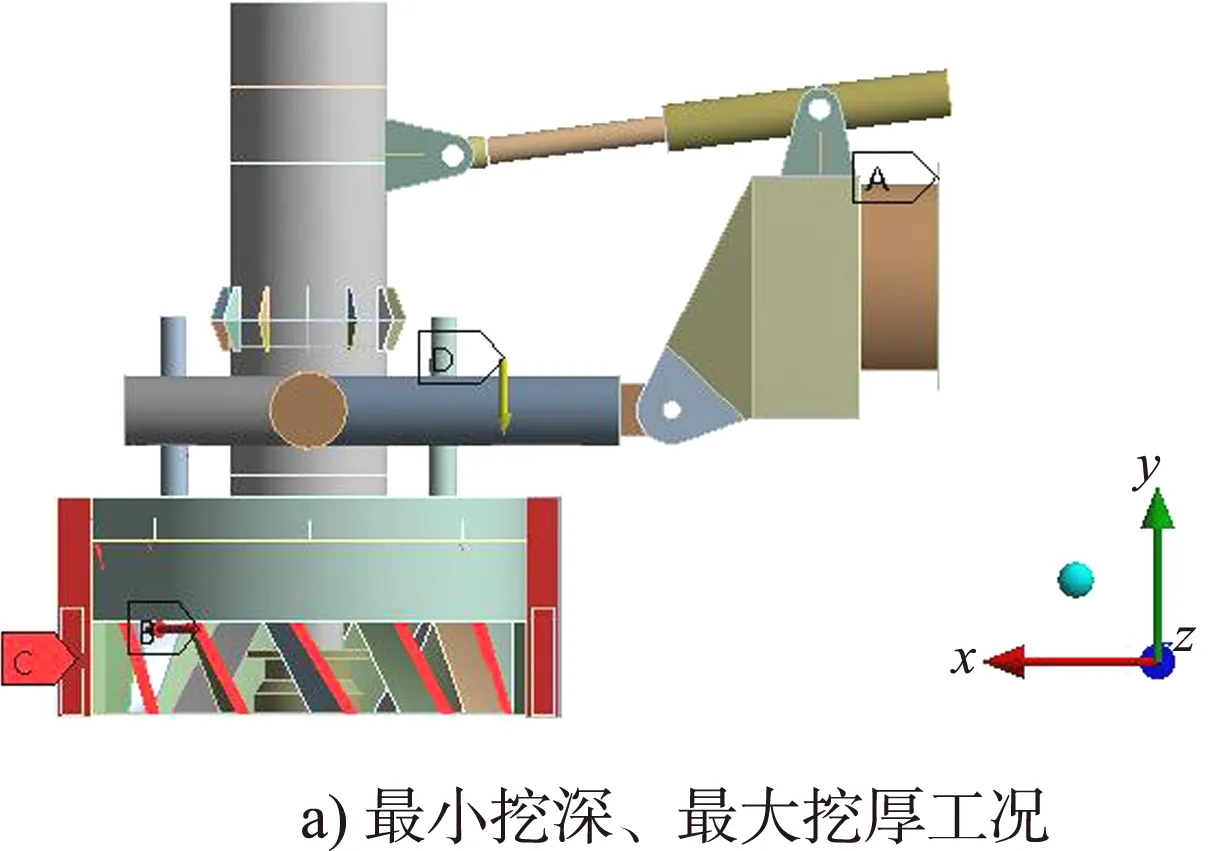

对柱式清淤绞刀施加重力加速度以及各工况下的作用力,载荷和约束见图3,随后运行计算。

注:符号A表示固定约束,符号B表示施加横移阻力,符号C表示输送阻力,符号D表示施加的重力加速度。

2.3 仿真结果及分析

工况1,非挖泥状态时,产生的位移、结构应力结果见图4。由图4可知,在非工作状态下,柱式清淤绞刀的最大位移为9.5 mm,发生在翼闸板的前端;最大结构应力为151.8 MPa,发生在基座结构件连接处。柱式清淤绞刀结构用钢Q235,安全系数取1.32,则许用应力为178 MPa。翼闸板为滑动薄板件,发生位移为正常现象,翼闸板前端和后端位移差约2 mm,可视为均匀位移,故刚度和强度均满足要求。

图4 非挖泥状态时仿真结果

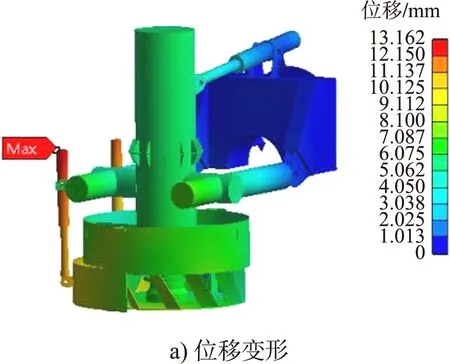

工况2,最小挖深、最大挖厚时,产生的位移、结构应力结果见图5。由图5可知,最小挖深、最大挖厚工况下,柱式清淤绞刀的最大位移量为13.3 mm,发生在方向液压缸顶端,支撑体整体变形均匀,位移量约5 mm;最大结构应力为154.9 MPa(<178 MPa),发生在基座结构件连接处。方向液压缸为铰接连接件,工作时会发生位移,故刚度和强度均满足要求。

图5 最小挖深、最大挖厚的仿真结果

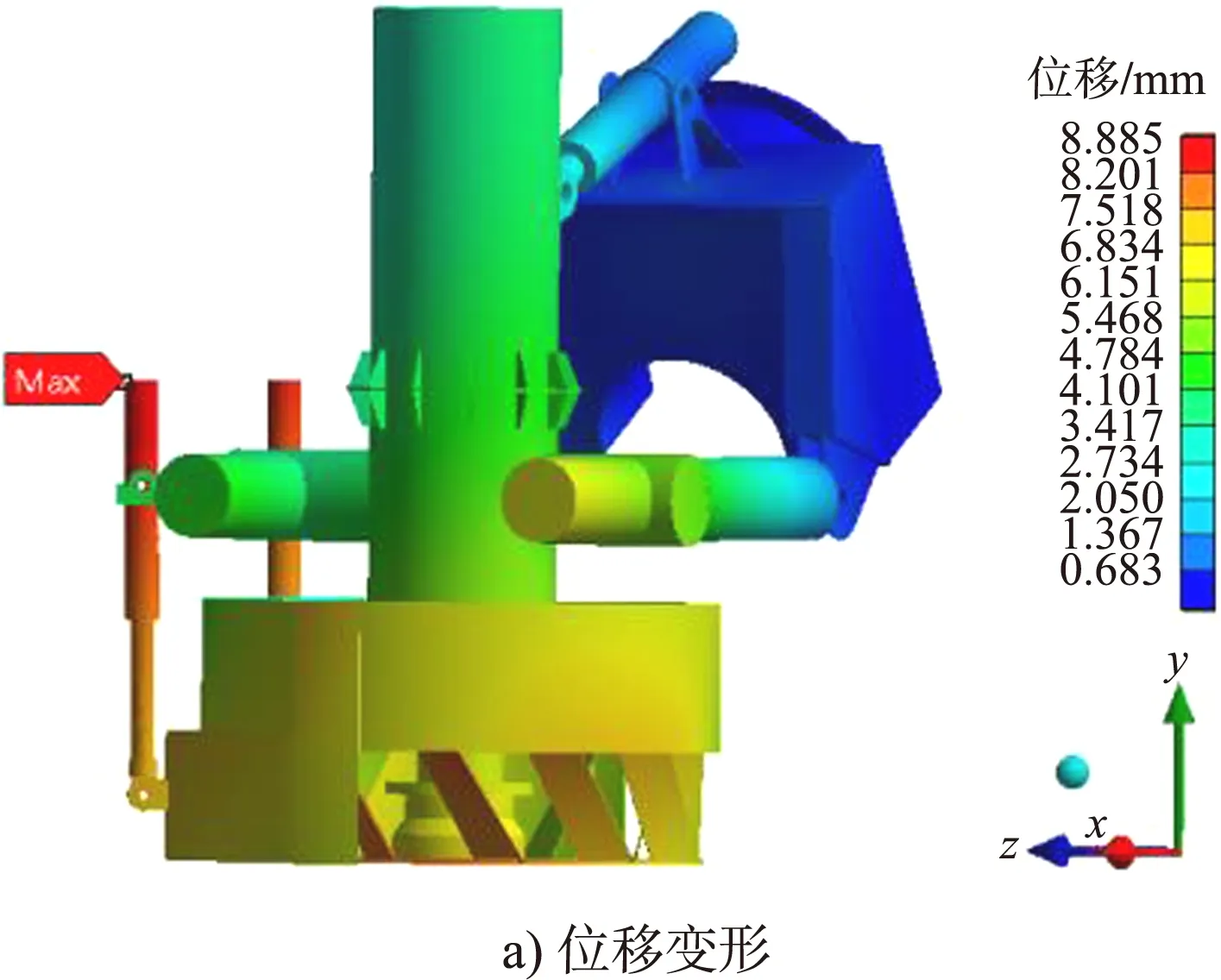

工况3,最大挖深、最大挖厚时,产生的位移、结构应力结果见图6。由图6可知,最大挖深、最大挖厚工况下,柱式清淤绞刀的最大位移量为8.5 mm,发生在方向液压缸顶端,支撑体在挖泥方向的结构和绞刀变形量较其它位置大,位移差约2 mm;最大结构应力为170.2 MPa(<178 MPa),发生在基座结构件连接处。方向液压缸为铰接连接件,工作时会发生位移,故刚度和强度均满足要求。

图6 最大挖深、最大挖厚的仿真结果

柱式清淤绞刀在非工作状态下的结构应力最小,最小挖深、最大挖厚工况下的结构应力次之,最大挖深、最大挖厚工况下的结构应力最大。反映出:现有基座结构相对薄弱,且结构自重产生的应力占主要部分,挖泥作业产生的附加应力值占比较小。最大挖深、最大挖厚工况下的位移量比最小挖深、最大挖厚工况下的小,这是由于角度液压缸的伸长量减小后整体结构的刚度有所增强。

3 结论

1)设计的柱式清淤绞刀的刚度和强度在实际工况下均能满足要求。

2)在挖泥船桥架承载力允许的条件下,应适当增加基座结构的刚度。

3)柱式清淤绞刀的工作直径为190 cm,从翼闸板结构变形的角度看,系列化设计时,不宜通过增大直径的方式增加机具产量。