铜渣梯级高效资源化利用的研究综述

李书钦,裴德健,汪大亚,华绍广

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.国家金属矿山固体废物处理与处置工程技术研究中心,安徽 马鞍山 243000)

铜是具有优良的导电性、导热性、延展性、耐腐蚀性和化学稳定性,且易与铅、锌、镍、铝、钛等形成各种合金的金属材料,近年来因国民经济高速发展的需求,我国已成为世界最大的铜消费国。而我国已探明的铜矿资源储量为13 060.8万t,仅位居世界第六位,且以贫矿和中小型矿居多,因而开采越多越广泛,所产生的铜渣也越多。

1 概述

铜渣一般指的是火法炼铜过程中产生的渣,生产1 t铜会排出2~3 t的铜渣,我国每年产生约2 000万t铜渣。多数排出的铜渣,经粗放选铁后,甚至不选铁,直接做堆存处理,这种方式大量占用土地资源,浪费Fe资源,而且铜渣含有Cu、Zn、Ag、Cd、Pb和As等重金属元素,对堆放的土壤及水体产生较大危害。

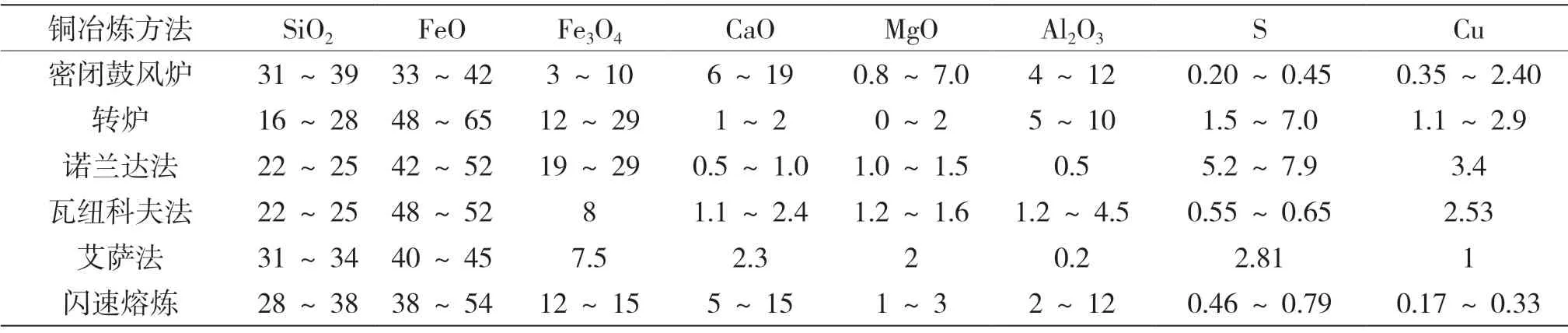

按照冶炼设备,铜渣可分为反射炉渣、转炉渣、电炉渣等;按照炉渣冷却方式,可分为水淬渣、自然冷却渣、保温冷却渣等;按照工艺流程,可分为熔炼渣、吹炼渣等。铜渣主要由铁橄榄石(FeSiO)、少量磁铁矿(FeO)及一些脉石组成的无定型玻璃体等物相组成,不同典型的冶炼方法均会产生铜渣,其化学组分如表1所示。其中,铜渣的铁品位均超过35%,已高于铁矿石平均工业品位(29.1%)。一般铜渣都是经过水淬处理,形成黑色玻璃相,具有坚硬和致密的特点,它的密度为3.3~4.5 g/cm,孔隙率达50%左右,细度模数为3.37~4.52。

表1 各种冶炼方法的铜渣组成

2 铜渣的资源化利用

2.1 物理性能的应用研究

2.1.1 制备水泥

铜渣水泥是以铜渣作为基本原料,与少量激发剂和其他材料混合研磨而制备的。铜渣水泥具有高掺量、制备工艺简单、后期强度高、水化热低、抗冻性能好、耐腐蚀等优良特性,并且可降低能耗50%,但是其初期强度较低。

2.1.2 代替砂制备混凝土和砌筑砂浆

NAJIMI等利用铜渣代替砂制备的混凝土具有比普通水泥更好的抗硫酸盐侵蚀效果;AL-JABRI等利用铜渣作为替代砂制备高性能混凝土,在铜渣掺量不超过40%的情况下得到了性能优良的混凝土;MOURA等利用铜渣作为一种辅助性化学键合陶瓷提高混凝土的性能,发现铜渣掺量为20%时,其对混凝土机械性能和耐久性有增强作用。

2.1.3 制备路基材料

铜渣掺入一定量的胶结材料,可以作为路基材料,其具有较强的力学强度和较好的水稳定性。通常,水淬铜渣的松散容量为1.82 g/cm,密度为3.69 g/cm,吸水率为0.2%,其可以用于铁路路基,具有渗水快、不腐蚀枕木、道床不长草、成本低等优点。

2.1.4 制备劈离砖

首先将铜渣磨细至250目(筛余8%~10%),经喷雾塔干燥获得粉体,将粉体与白泥、红泥、东明石粉和园林细沙四种原料进行配比,其中铜渣粉体掺量为10%~25%,在加水破碎后,进行造粒-陈腐-挤压成型-干燥-烧制-分选-入库,其中烧成温度为1 112 ℃,烧成时间为26 h。铜渣的资源化利用符合国家环保政策,且所得产品的附加值高,具有显著的经济效益。

2.2 化学性能的应用研究

2.2.1 有价Cu、Zn元素的提取

根据孙铭良等的研究,如果在炉渣贫化过程中通入还原性气体,可使铜渣中的铜含量继续降低,有效降低了铜渣中Cu含量。相比火法贫化法,浮选法除Cu具有能耗低、收率高等优点。张林楠用浮选法回收Cu,实现回收率高于90%,精矿铜品位高于20%,同时所得尾渣含铜量仅在0.3%~0.5%。湿法具有更好的分离选择性,适合处理低品位铜渣。BANDA等在湿法处理铜渣方面的研究成果比较突出,Cu、Zn的提取效率均大于90%。

2.2.2 有价金属Fe的提取

铜渣中铁主要以铁橄榄石相存在,铜渣提铁目的在于促进铁橄榄石相向磁铁矿转化,经磨碎和磁选,实现渣铁分离。

根据转化反应,所分解而得的磁铁矿极易被同时生成的石英相包裹,且形成结构致密、强度大的单体,该单体在浸出过程中不易分离。刘玉飞等利用碱性物质可与石英反应形成可溶性硅酸盐、达到包裹单体破坏效果的原理,将一定量的碳酸钠加入铜渣中混合,经90 min的900 ℃焙烧后,经浸出和磁选可得品位61.52%、回收率82.26%的铁精矿,其中浸出条件为液固比4∶1、时间40 min、硫酸浓度18.7%和温度20 ℃。

王鑫考虑铁橄榄石稳定性高且还原性能差,若直接提铁,铜渣碱度仅为0.4时,FeO活度较低,阻碍还原反应的进行,故以CaO对铜渣进行改质处理,调整碱度,同时使铜渣铁橄榄石中稳定的SiO被替换,试验得到铁还原率80.9%的效果,铁品位达90.9%。

2.3 用作催化材料

LI等以铜渣作为燃煤烟气的汞氧化催化剂,研究发现,铜渣在200~300 ℃氧化时具有很高的活性,其中80%以上的汞在模拟烟气气氛下氧化。金属氧化物(主要是FeO和CuO)被确定为铜渣促进Hg氧化的关键成分。FeO和CuO的共存对HCl氧化Hg有协同作用。铜渣上的Hg氧化可能是通过朗缪尔-欣舍尔伍德机理发生的,即物理吸附的Hg与铜渣表面的活性氯反应生成Hg。

2.4 总体评价

在物理性能的应用研究中,依然存在两个方面的主要不足。一是受化学组分影响,为了避免对原有体系的干扰,铜渣的掺入量整体较低,普遍在20%左右,例如,劈离砖的制备组分体系要求是Si-Al,过多Fe掺量影响其各项性能。二是未考虑化学组分的充分利用,特别是造成铜渣中大量Fe资源的浪费。

相对来说,在化学性能的利用方面,虽然有价金属Fe、Cu和Zn等实现提取,但是对于提取有价金属后的二次尾矿,未能提出有效的处理及利用途径,依旧存在环境污染隐患,同时使用较多的酸等试剂进行浸出,会产生废液污染。

关于作为高值利用的催化材料,其作用机理尚未明确,且仅对特有成分有所要求,不具有铜渣处理的普遍性。因此,有必要进行钢渣梯级高效利用,从根本上实现铜渣的无害化和资源化。

3 铜渣二次尾矿的资源利用

丁银贵等利用直接还原磨选后的二次尾矿作为硅质原料,制备蒸压加气混凝土,其达到A3.5、B06级加气混凝土合格品要求,其中主要的结晶相为托贝莫来石、方解石、石英和硬石膏,但是蒸压加气混凝土的附加值较低,且铜渣成分波动易对其产生影响。郝以党等进行熔融铜渣中的金属提取及尾渣制矿棉的探索试验,虽实现含铜铸铁和矿棉两种高值产品的制备,但是基于选用的铜渣中较低水平的铁含量,为了保证酸度系数,未调整反应的碱度,反应的动力学仅由高温提供,过程消耗大量焦炭且释放较多的CO、CO。吴龙等也指出,铜渣的资源化利用主要集中在有价金属的提取,缺乏二次尾矿处理的工业化技术,资源化水平有待提高,缺乏系统性开发。

当前,铜渣二次尾矿的利用在陶瓷材料制备方面未见相关研究,主要是因为提取Fe过程需要调整碱度,而传统陶瓷为Si-Al体系,有CaO<3%、FeO<1%的限定。然而,近年来利用钢渣、赤泥等固废时,新型的Si-Ca基高强陶瓷材料具有广泛的成分包容性,特别是碱性组分Ca、Mg、Fe、Na和K等。

4 Si-Ca基陶瓷的研究现状

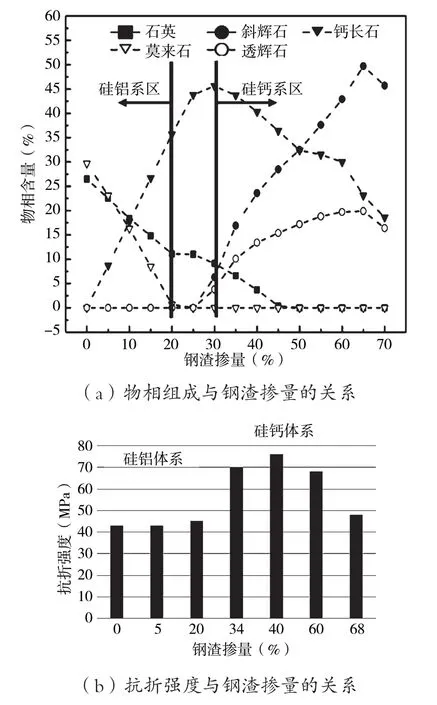

在利用钢渣制备陶瓷的研究中,AI等发现,钢渣不同的掺入量会导致试样的物相不同,且大量的普通辉石和透辉石生成,会带来优异的力学性能,如图1所示。

图1 陶瓷的物相组成与抗折强度随钢渣掺量的变化

有研究明确提出Si-Ca基陶瓷,并指出硅钙陶瓷具有三大特点。一是以SiO(44%~55%)、CaO(13%~28%)为主要成分,可以容纳Fe、Mn、Cr等复杂成分;二是以辉石或钙长石为主要物相,具有较高的抗折强度,强度范围为70~143 MPa(瓷质国际标准35 MPa);三是在烧结过程中,陶瓷的析晶过程早于致密化过程。同样以赤泥为原料,进一步研究Na元素在Si-Ca基陶瓷中的固结行为,利用原位X射线衍射(XRD)揭示辉石、钙长石及赤铁矿等物相的演变过程及作用机理。研究表明,理论上可以实现铜渣的铁组分高效提取及Si-Ca陶瓷材料联产,其中,铜渣碱性改质剂具有双重作用。一是提高Fe回收率;二是通过铜渣碱性改质作用,利用铜渣二次尾矿制备各项性能优异的新型陶瓷。

5 结语

有效实现铜渣的铁组分高效提取及Si-Ca基陶瓷材料联产,将为铁资源和建筑陶瓷原料提供强有力的供给,减少陶瓷制备的自然资源开采所带来的生态问题,同时直接减少铜渣对环境的污染。当前,我国面临国际铁矿石供求压制与国内生态环保压力,而以大宗典型的铜渣固废高效选铁,实现其梯级全量化的资源利用,所产生的社会效益、环境效益和经济效益都是显著的、巨大的和深远的。