锌精矿氧压浸出液低温净化直接除铁新工艺研究

车 林

(中南钻石有限公司,河南 方城 473264)

在湿法冶炼过程中,锌精矿经酸性浸出后,铁是锌浸出液中最主要的杂质金属。若浸出液中铁含量较高,则会明显增加后续工艺的电能消耗,使得电解效率降低,对电解沉积产生严重危害。因此,锌浸出液中铁含量过高是制约湿法炼锌技术发展和装备水平的因素之一。目前,湿法除铁的主要方法有针铁矿法、赤铁矿法和黄钠铁矾法。其中,针铁矿法是一种有效的除铁方法,其优点是在常压和较低温度下应用,工艺设备简单,除铁成本较低;铁沉降物呈结晶态,过滤性能良好;沉淀渣较少且渣中含铁高,经适当处理可作为炼铁原料。赤铁矿法是基于高温高压低硫酸浓度的条件,浸出液中Fe发生水解,生成FeO形式的沉淀,从而达到除铁的目的。此方法产生的渣量少,但设备造价高,操作技术要求较高。黄钠铁矾法则是在溶液中存在碱金属离子的条件下,锌浸出液在温度90~95 ℃、酸度大于40 g/L的环境下反应充足的时间,生成不易溶解的碱式铁化合物结晶。本研究采用低温净化除铁的方法,以国内某冶炼厂的除铁前液为研究对象,对低温直接除铁进行了研究。

1 试验部分

1.1 试验原料及试剂

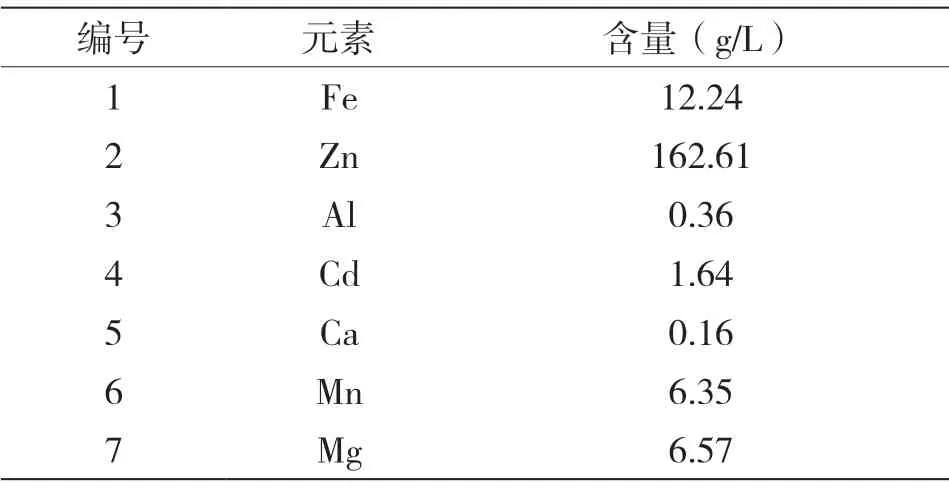

从试验原料来看,试验所用除铁的锌浸出液为国内某冶炼厂提供的除铁前液,经分析,溶液的各元素含量如表1所示。其中,除铁前液的pH为2.0。试剂主要有氧化钙(CaO)、双氧水(HO)、添加剂和氢氧化钠(NaOH),均为分析纯。

表1 除铁前液的化学组分(全分析)

1.2 试验方法

取适量除铁前液(150 mL)倒入反应烧杯中,开启搅拌;用适量CaO预调节溶液pH,使其保持在4.0~4.5。待预调节溶液pH稳定后,分批次均匀加入预先配制的双氧水和添加剂溶液,其间滴加液碱维持溶液pH稳定。同时,控制反应温度,反应时间为75 min。反应停止后,除铁后液静置0.5 h后过滤。最后,分析溶液Fe含量。

2 结果与讨论

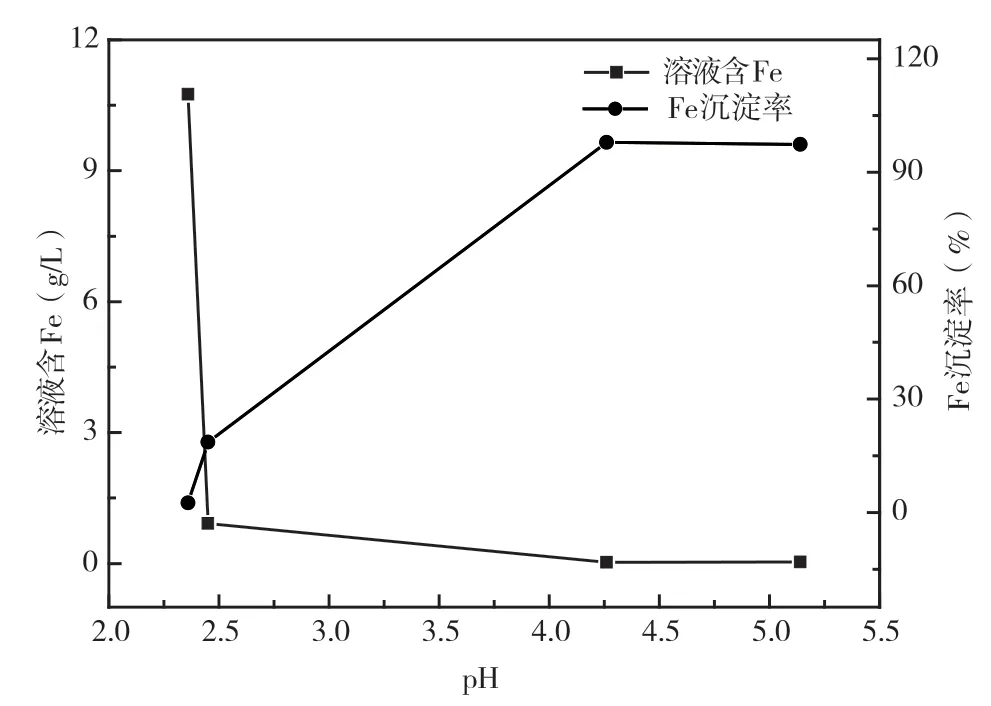

2.1 终点pH对除铁效果的影响

试验条件如下:33%添加剂用量为15 mL;CaO预调溶液pH约为4.0;30% HO用量为15 mL;温度为25 ℃;终点pH为2.35、2.46、4.25和5.13。终点pH对溶液Fe含量、Fe沉淀率的影响如图1所示。由图1可知,随着终点pH的升高,溶液的Fe含量呈下降趋势,Fe沉淀率则升高。提高终点pH可以降低溶液Fe含量,提高Fe沉淀率。当终点pH小于2.46时,沉铁矿浆呈明显胶体状,过滤性能差。当终点pH大于4.25时,Fe的沉淀率变化不大。因此,比较适合的终点pH范围为4.0~4.5。

图1 终点pH对溶液Fe含量、Fe沉淀率的影响

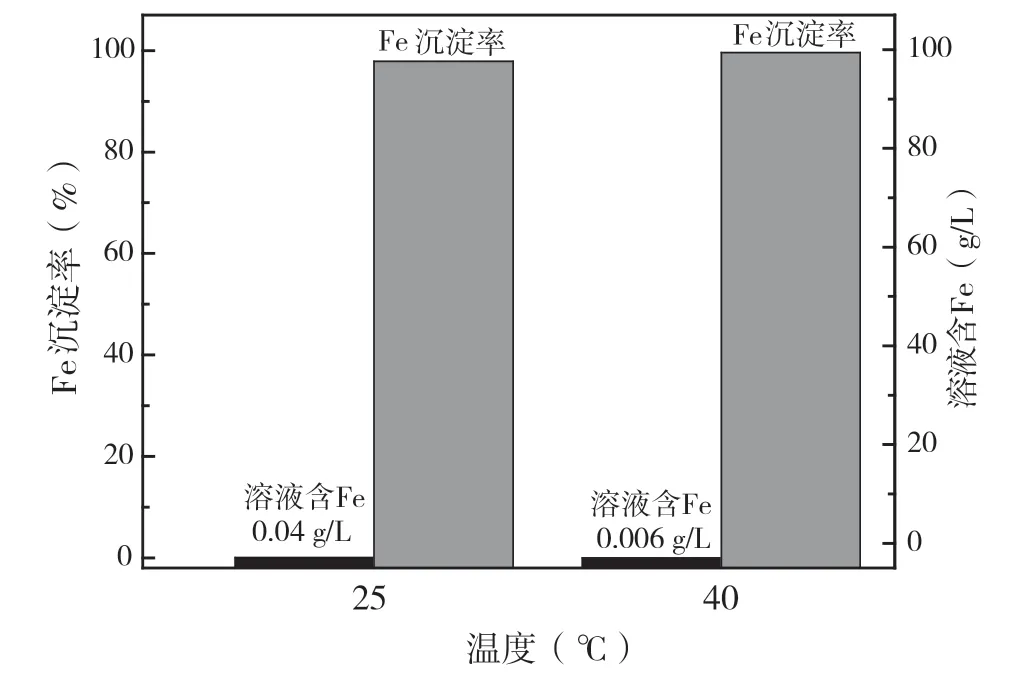

2.2 温度对除铁效果的影响

试验条件如下:33%添加剂用量为15 mL;CaO预调溶液pH约为4.0;30% HO用量为15 mL;温度为25 ℃、40 ℃,终点pH为4.0~4.5。温度对除铁效果的影响如图2所示。由图2可以看出,当温度提高到40 ℃后,溶液Fe含量由40 mg/L进一步降低到6 mg/L,Fe沉淀率大于99%。因此,选择除Fe温度40 ℃。

图2 温度对除铁效果的影响

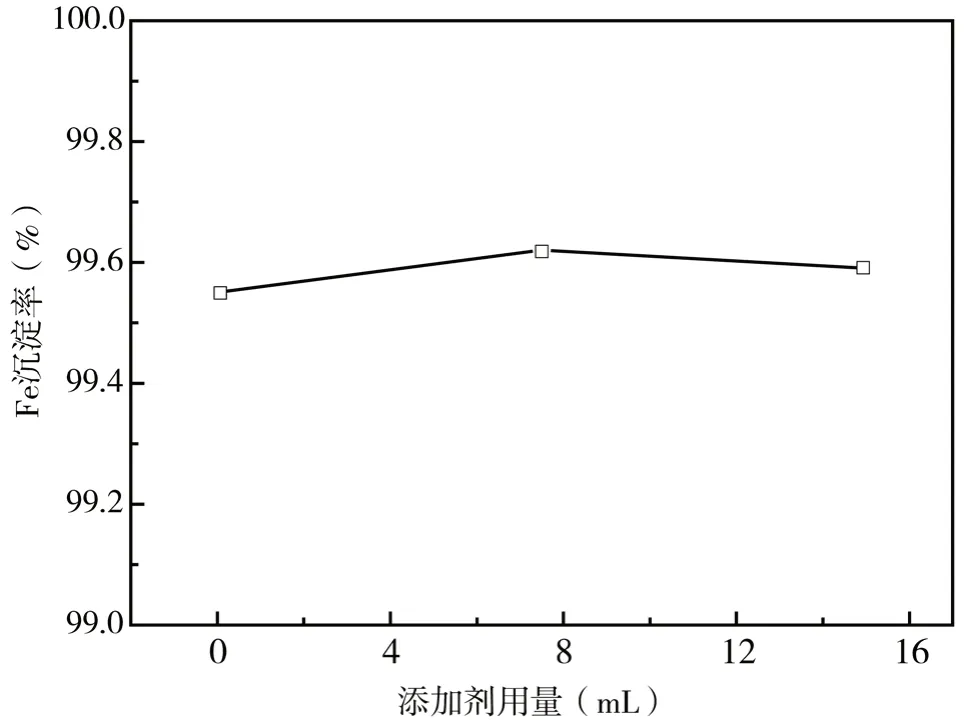

2.3 添加剂用量对除铁效果的影响

试验条件如下:33%添加剂用量为15 mL;CaO预调溶液pH约为4.0;30% HO用量为15 mL;温度为40 ℃,终点pH为4.0~4.5。添加剂用量对除铁效果的影响如图3所示。由图3可知,添加剂用量为15 mL和7.5 mL时,溶液含铁量均小于5 mg/L,Fe沉淀率基本相同。而在不加入添加剂的情况下,控制终点pH为4.0~4.5时,Fe沉淀率依然可以超过99%。

图3 添加剂用量对除铁效果的影响

无添加剂沉铁试验如图4所示。不加入添加剂的试验产生的气泡大、松散,溢出现象明显。试验后产生的沉淀渣呈一定胶体状态,无明显盐粒生成,自然沉降速率缓慢,过滤性能差,不利于矿浆的固液分离。作为对比,图5为加入添加剂沉铁试验,在加入添加剂的试验中,沉铁矿浆胶体态不明显,有明显盐粒生成,矿浆过滤性能良好。因此,选择加入添加剂进行沉铁,添加量为7.5 mL。

图4 无添加剂沉铁试验

图5 加入添加剂沉铁试验

2.4 氧化剂用量对除铁效果的影响

试验条件如下:33%添加剂用量为15 mL;CaO预调溶液pH约为4.0;30% HO用量为15 mL;温度为40 ℃,终点pH为4.0~4.5。从图6试验结果可知,在氧化剂用量减少一半的情况下,溶液Fe含量、Fe沉淀率基本不变。但减少氧化剂用量会导致溶液中其他元素的沉淀率上升,因此选择氧化剂用量15 mL。

图6 氧化剂用量对除铁效果的影响

3 结论

试验结果表明,在除铁前液150 mL、温度40 ℃、终点pH 4.0~4.5、30% HO用量15 mL、33%添加剂用量7.5 mL的条件下,溶液Fe含量小于5 mg/L,Fe沉淀率为99.72%,沉铁矿浆有明显盐粒产生,固液分离性能良好。