离子风机强化换热实验研究

厉涛 唐学强 胡海宏 何一坚

1.合肥华凌股份有限公司 安徽合肥 230601;2.浙江大学制冷及低温研究所 浙江杭州 310014

0 引言

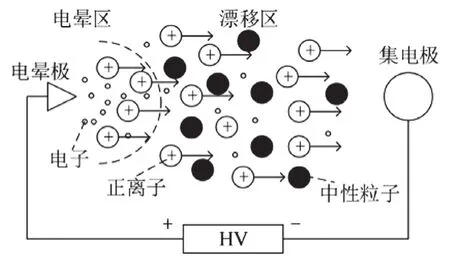

离子风是通过电晕放电而产生的,因此也叫电晕风。电晕风是具有尖端的放电电极在施加高电压后发生的电晕放电而产生的气体运动。尖端周围电离的空气分子在强电场作用下加速,与周围中性空气分子碰撞,在电极之间形成气流,如图1所示。由于没有传统机械风扇的转子旋转部件,从而使得散热系统结构紧凑,同时让其散热性能更好[1]。因此,离子风机散热是一种很有应用前景的新技术。

图1 离子风机原理

Hauksbee在1709年首先发现了离子风现象,当放电管靠近时会有微弱的气流产生,此后牛顿对该现象进行了进一步研究,并命名其为电晕风。Marcro和Velkoff将离子风机应用于强化散热,通过使用线电极离子风机强化平板散热,使得其换热系数提高至自然对流的6倍多。Yang等将离子风机应用于电子元器件的散热,实验最大风速达到了4 m/s且该离子风机的效率与传统CPU散热风机的效率相当[2]。Franke对线电极及针电极对水平加热圆柱散热的对比实验,发现电极与圆柱体间距、电极直径大小等因素会影响散热的效果以及离子风机功率,结果显示针电极离子风机具有更高的换热效率。Huang等对阵列针板式离子风机进行了研究,结果显示阵列针的密度会影响强化换热的效果,针电极的合理布置十分重要。

为了研究不同电极设计参数对离子风机风速及半导体冰箱散热效果的影响,对影响离子风机散热性能的各参数设计了实验,得到的最优匹配参数耦合至半导体冰箱进行散热实验,验证其与现有轴流风机的换热效率。同时通过离子风机静压、臭氧浓度等数据,找出目前离子风机应用存在的问题[4],为离子风机在半导体冰箱上的应用提供参考。

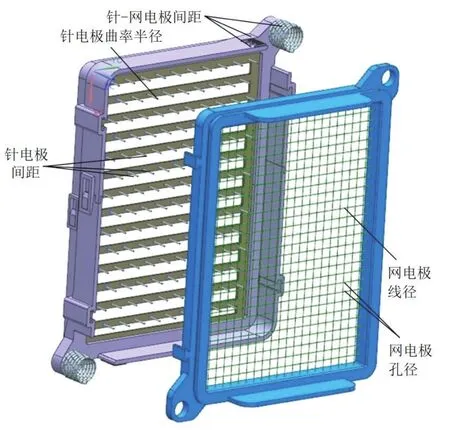

1 离子风机不同影响因素实验设计

影响离子风机风速的参数主要包括输入电压的大小、针电极的尖度(曲率半径大小)、网电极的线径大小、网电极的孔径大小、针电极与网电极的间距大小、相邻针电极的间距大小等[5],如图2所示。本文对以上参数对离子风机风速的影响进行了实验设计验证,离子风机风速由OMEGA™ HHF-SD2叶片式风速仪放置在离子风机网电极几何中心前50 mm处测定,其精度高达读数的1%左右。

图2 离子风机结构及影响参数示意图

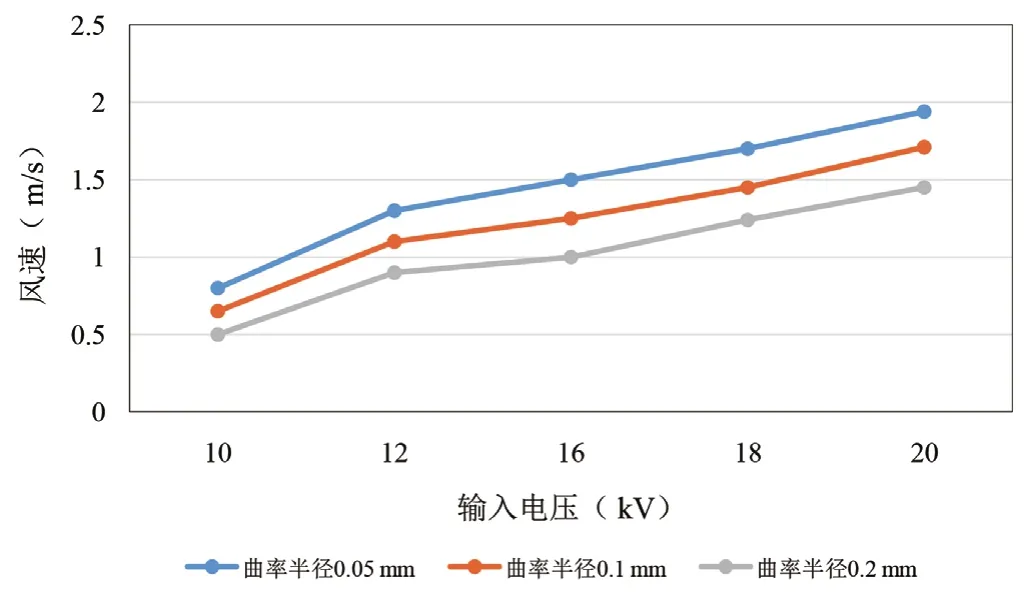

1.1 针电极曲率半径

针电极的曲率半径是影响电晕放电的重要因素之一,为了验证不同曲率半径对离子风机风速的影响,设计了0.05 mm、0.1 mm、0.2 mm三种曲率半径针电极进行不同电压风机风速测试,其中针-网间距为16 mm、针-针间距为22 mm、网电极线径0.6 mm、网电极孔径6 mm。

由测试结果(如图3所示)可以看出,在相同输入电压下,针电极曲率半径越小,离子风机的风速越大,这主要是由于针尖曲率半径越小,针尖处的电场强度越强,电离的空气分子越多,从而产生更强的离子风,因此针电极选用曲率半径为0.05 mm。

图3 不同针电极曲率半径下输入电压对风速的影响

1.2 网电极线径及孔径

网电极的线径粗细以及孔径的大小同样会影响针电极对其放电强度的强弱,对于网电极的线径粗细验证,设计了0.4 mm、0.6 mm、0.8 mm三种规格,针电极曲率半径为0.05 mm、网电极孔径设计为6 mm、针-网间距为16 mm、针-针间距为22 mm。

由测试结果(如图4所示)可以看出,在相同输入电压下,网电极线径越细,离子风机的风速越大,与针电极曲率半径同理,网电极线径越小,网电极表面的电场强度越高。但在高输入电压工况下,0.4 mm与0.6 mm离子风速相差不大,考虑到网电极强度及变形度的可靠性,选择线径为0.6 mm的网电极。

图4 不同网电极线径下输入电压对风速的影响

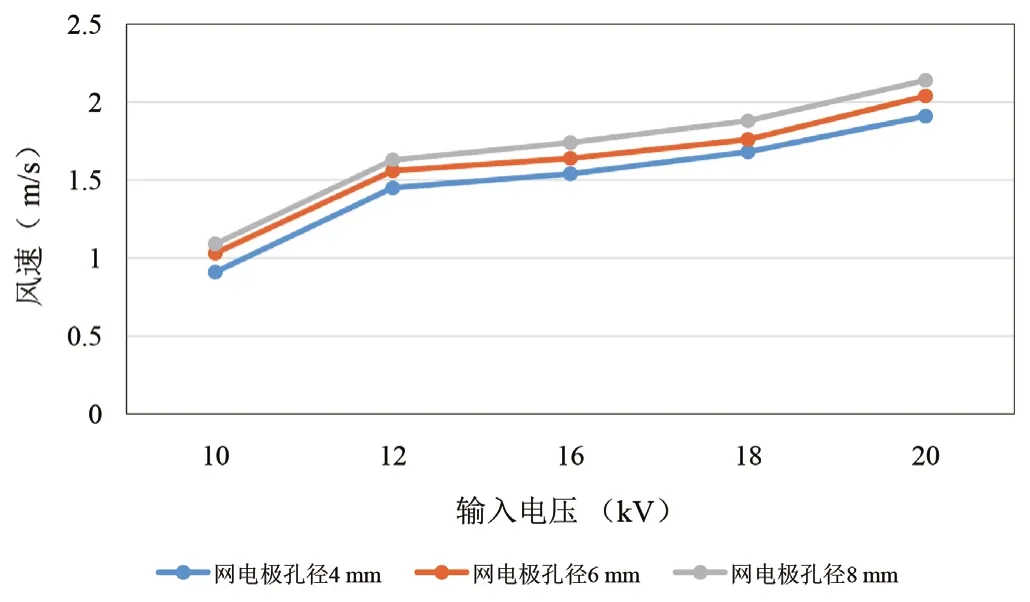

对于网电极的孔径大小验证,设计了4 mm、6 mm、8 mm三种规格,针电极曲率半径为0.05 mm、网电极线径设计为0.6 mm、针-网间距为16 mm、针-针间距为22 mm。

由测试结果(如图5所示)可以看出,在相同输入电压下,孔径为8 mm的离子风机风速最大,孔径为4 mm的离子风机风速最小,可能的原因是网电极孔径越小,相邻的同电位电极会相互干扰相互削弱电场强度,从而影响其散热效果。因此选用孔径为8 mm的网电极。

图5 不同网电极孔径下输入电压对风速的影响

1.3 相邻针电极间距

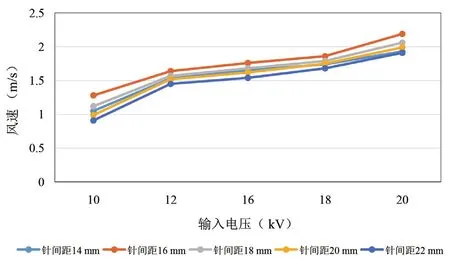

相邻针电极的排列会影响电场强度的大小,为验证相邻针电极间距对离子风机换热的影响,设计了14 mm、16 mm、18 mm、20 mm、22 mm五种针电极规格,针电极曲率半径为0.05 mm、网电极线径设计为0.6 mm、网电极孔径为8 mm、针-网间距为16 mm。

测试结果如图6所示,在相同输入电压下,离子风机的风速随相邻针电极间距的缩小先增强后减弱,这主要是因为相邻针电极间的电场会相互影响,从而直接影响放电强度。相邻针电极间距从22 mm缩小为16 mm时输入电压为20 kV时风速最大增强至2.2 m/s,但随着针间距进一步缩小至14 mm后,离子风机风速降至1.9 m/s,针电极间距过近会削弱彼此之间的电场,因此针电极间距要选择适当,避免相邻针电极之间产生削弱现象,最终选择相邻针电极间距为16 mm。

图6 不同针电极间距下输入电压对风速的影响

1.4 针-网电极间距

针-网电极的间距同样会影响电场强度的大小,为验证针-网电极间距对离子风机换热的影响,设计了10 mm、12 mm、14 mm、16 mm、18 mm、20 mm五种针-网间距规格,针电极曲率半径为0.05 mm、网电极线径设计为0.6 mm、网电极孔径为8 mm、相邻针间距为16 mm。

测试结果如图7所示,在相同输入电压下,随着针-网电极间距的缩小,离子风机的风速逐渐增强,这主要是由于两电极间距缩小,放电强度增强,更多的空气分子被电离。当针-网间距为12 mm,输入电压为20 kV时,风速达到了2.3 m/s,然而当针-网间距缩小至10 mm时,输入电压为20 kV时已经发生击穿现象,已无法产生离子风且易发生高温着火危险。因此,在输入电压一定时,针-网间距不是越小越好,要在避免发生击穿现象的前提下选择较小的间距。最终选择针-网电极间距选为12 mm。

图7 不同针-网电极间距下输入电压对风速的影响

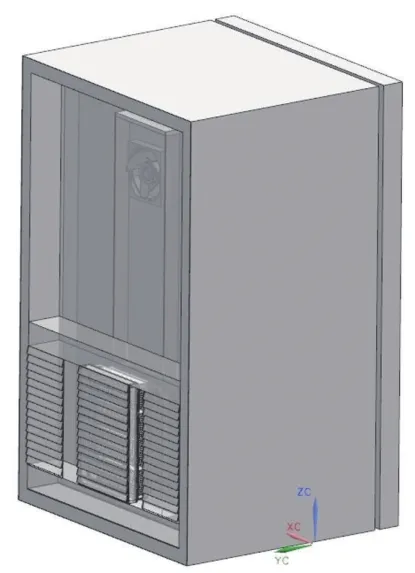

2 离子风机耦合半导体散热

为验证调整参数后离子风机的散热能力,将一台90 L的半导体冰箱的热端散热轴流风机替换为离子风机为半导体热端散热,半导体冷端依然用轴流风机为箱内输送冷量,实验室环温设定32℃、湿度70%RH,离子风机选用针电极曲率半径为0.05 mm、网电极线径设计为0.6 mm、网电极孔径为8 mm、相邻针间距为16 mm、针-网电极间距选为12 mm,输入电压18 kV。半导体热端及箱内轴流风机及半导体芯片输入电压均为12 V,实验结果如图8、图9所示。通过监测半导体热端温度、冷端温度、箱内温度来验证离子风机的换热能力[6]。

图8 半导体冰箱整体结构示意图

图9 半导体制冷模块结构示意图

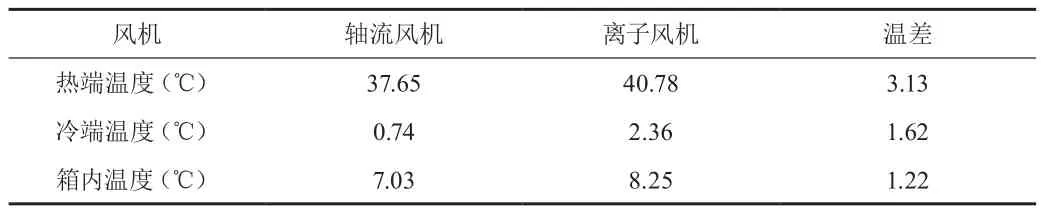

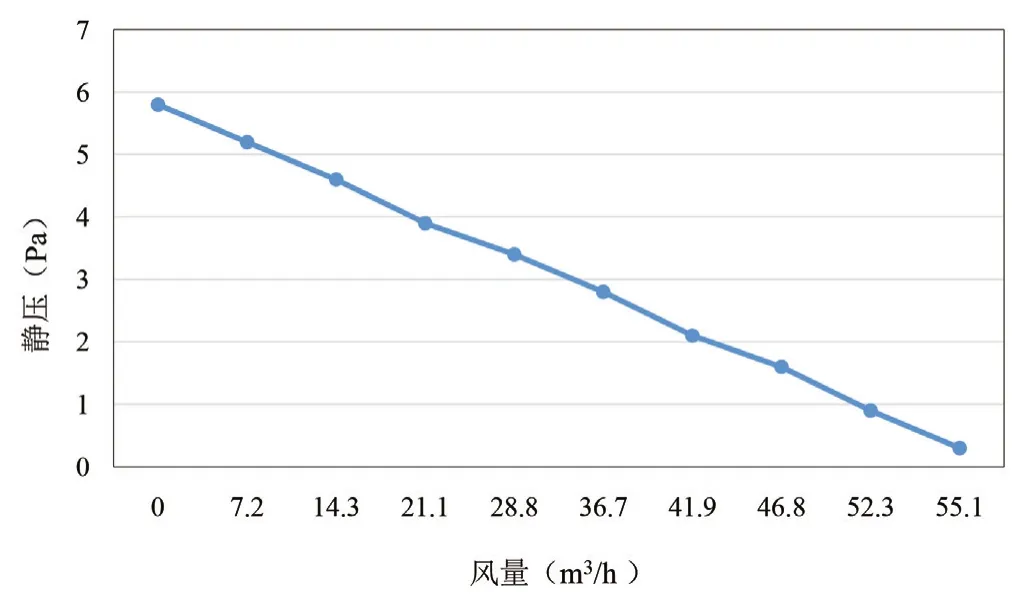

由表1可知32℃环温下,离子风机耦合半导体冰箱制冷效果稍弱于轴流风机耦合半导体冰箱制冷,主要表现在热端温度高3.13℃,冷端温度高1.62℃,从而使得箱内温度高1.22℃,可能的原因是离子风机增加后部吸风格栅后,风阻增大,离子风机本身具有静压小的缺点。如图10、图11所示,虽然离子风机跟轴流风机的风量都在50 m3/h左右,但轴流风机在输入12 V时静压为10.5 Pa,而离子风机的最大静压只有5.8 Pa,因此离子风机的散热能力稍弱于轴流风机。但由于离子风机具有噪声低、结构紧凑等优点,仍然具有一定应用前景[5]。

表1 离子风机耦合半导体冰箱散热实验

图10 离子风机PQ曲线

图11 轴流风机PQ曲线

3 结论

通过对离子风机不同针电极曲率半径、网电极线径及孔径、针电极间距、针-网电极间距的实验设计,可以得出结论:

(1)离子风机的风速随着输入电压的增大而增大,但高于一定值后会发生击穿现象;

(2)针电极曲率半径越小其尖端的电场强度越大,更容易电离空气分子;

(3)与针电极曲率半径原理类似,网电极线径越细其电场强度越大。网电极孔径越大,电场强度越大,网电极孔径过小会使得相邻电场相互削弱;

(4)相邻针电极间距越小,其电离程度越大,当间距过小影响相邻针电极间电场时,会产生电场强度削弱;

(5)风速随着针-网间距的减小而增大,但要注意间距过小时,在高输入电压下易发生击穿风险。

将最终优化参数的离子风机替换半导体冰箱热端散热用的轴流风机,实验结果发现离子风机的散热能力稍弱于轴流风机,箱内温度高1.22℃左右,主要是由于离子风机本身静压就弱于轴流风机,再加上离子风机后装上了吸风格栅,风阻进一步增大。

综合以上结论,离子风机换热效率虽稍弱于轴流风机,但其具有结构紧凑、无运动部件噪声低等优点可以应用到各种高静音要求、小空间散热、风阻较小的场景中。因此,离子风机仍然具有一定的应用前景。