荧光粉分散—絮凝行为及废弃荧光粉选择性絮凝浮选试验研究

吴 敏 于明明 梅光军 史中原

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.江西理工大学资源与环境工程学院,江西 赣州 341000;3.江西理工大学稀有稀土资源开发与利用省部共建协同创新中心,江西 赣州 341000)

稀土元素因其独特的性质而得到广泛应用,现已成为制造精密制导武器、永磁体、夜视镜等材料和装备必不可缺的元素[1-2]。据统计[3-5],稀土元素需求量的年增量率为3.7%~8.6%,全球每年稀土元素的产量已无法满足其日益增长的需求[3-6],充分提高稀土元素的提取效率迫在眉睫[6]。目前,从废镍氢电池、永磁体和荧光灯中回收的稀土元素市场价值份额超过了总量的80%[7-8]。其中,在废荧光粉中回收稀土元素比其他二次资源更直接[9],据统计,每年约有4 800万支荧光灯被废弃,其中所含稀土元素价值超过16亿美元[10]。如能实现废弃荧光粉中稀土资源的清洁回收与高效利用,不仅可以减少原生稀土矿的开采量,还可以大大提高稀土资源的有效利用率,实现稀土资源的循环利用与可持续发展。

目前,通常采用酸浸、焙烧、碱熔等化学方法回收废弃荧光粉中的稀土元素[11-13]。但化学选矿过程需要消耗大量的能量,使用的酸、碱等药剂也会造成严重的环境污染。研究表明,通过预富集废弃荧光粉中的稀土元素可明显降低化学选矿过程的能量和药剂消耗。TAKAHASHI等[14]采用风力分选将稀土荧光粉与不含稀土的荧光粉分离,然后加强酸溶解稀土荧光粉,并用草酸沉淀来回收稀土,对比试验表明,风力分选可降低湿法冶金过程的酸消耗量。HIRAJIMA等[15]以亚甲基碘为重介质、油酸钠为表面活性剂进行重介质离心分选,可明显提高废弃荧光粉中稀土元素含量。HIRAJIMA[16]和OTSUKI等[17]分别采用十二胺、十二烷基硫酸钠等为捕收剂,实现了废弃荧光粉中稀土成分与非稀土成分的分离。MEI等[18]使用庚烷/DMF系统通过液/液萃取法成功将人工混合的荧光粉分离。然而,上述方法均存在分离效率低且使用的有机试剂会对环境造成负面影响等问题,迫切需要更加绿色高效的方法实现废弃荧光粉中稀土元素的预富集。

荧光粉属于微细粒,这是造成废弃荧光粉分离效率低的主要原因,而选择性絮凝浮选在处理微细粒矿物方面取得了良好的效果[19]。笔者前期研究表明,通过选择性絮凝沉降可实现废弃荧光粉中稀土元素的分选和富集[20]。不同颗粒的充分分散以及絮凝剂的选择性吸附是选择性絮凝浮选的基础,本文旨在确定pH值、分散剂及絮凝剂的种类和用量对废弃荧光粉中不同颗粒分散行为和选择性絮凝性能的影响,为选择性絮凝浮选法从废荧光粉中回收稀土元素提供指导。

1 试验原料及药剂

1.1 废弃荧光粉

本试验所用废弃荧光粉由浙江江州沛源照明材料有限公司提供,其化学成分及XRD分析结果分别见表 1、图1。

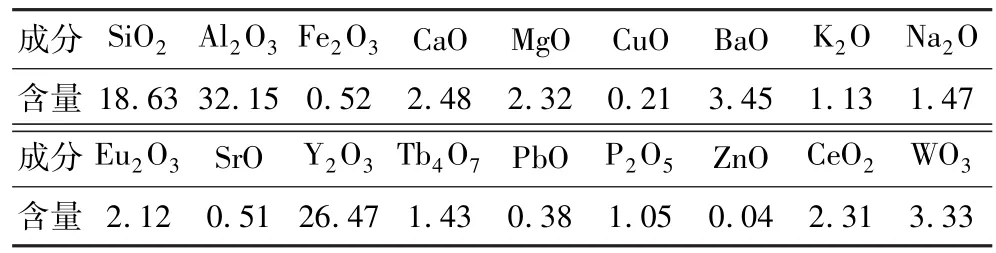

表1 废弃荧光粉化学成分分析结果Table 1 Analysis results of the chemical composition of the waste phosphor %

图1 废弃荧光粉XRD图谱Fig.1 XRD pattern of the waste phosphor

由表1可知,该废弃荧光粉中稀土氧化物的含量为32.33%,其中Y2O3含量为26.47%,Eu2O3含量为2.12%,CeO2含量为2.31%,Tb4O7含量为1.43%。非稀土成分主要为 Al2O3和 SiO2,其含量分别为32.15%、18.63%,由于三基色荧光粉中不含Si,推测该试样中SiO2主要来自于荧光灯破碎过程中产生的玻璃渣。

由图1可知,该废弃荧光粉中主要物相为( Y0.95Eu0.05)2O3(红粉,PDF card 25—1011),(Ce0.67Tb0.33)MgAl11O19(绿粉,PDF card 36—0073),(Ba0.9Eu0.1)Mg2Al16O27(蓝粉,PDF card 50—0512)和SiO2。

1.2 纯样品基本性质

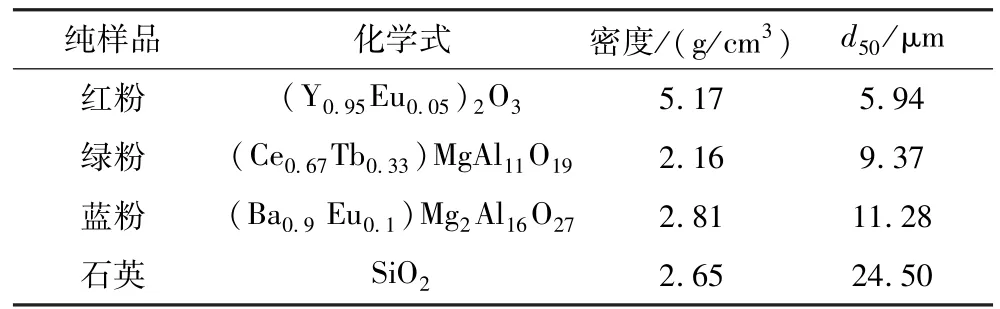

荧光粉和石英纯样品的粒度分布、密度等基本物理性质见表2。

表2 纯样品基本物理性质Table 2 General characteristics of the pure samples

由表2可知,纯样品中红粉的粒度最细,平均粒度仅为5.94μm,密度为5.17 g/cm3;石英粒度最大,平均粒度为24.50μm,但密度仅为2.65 g/cm3。荧光粉纯样品化学成分分析结果如表3所示。

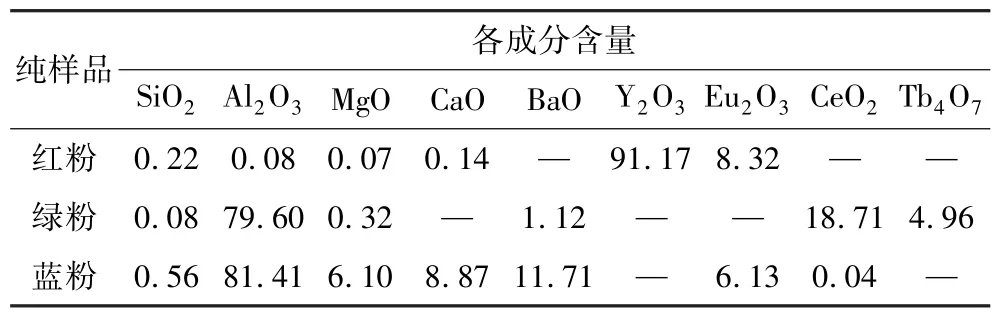

表3 荧光粉纯样品化学成分分析Table 3 Chemical composition of phosphors materials %

由表3可知,红粉主要成分为稀土氧化物,其稀土氧化物(Y2O3+Eu2O3)品位为99.49%。绿粉和蓝粉主要成分为Al2O3,其Al2O3品位分别为79.60%、81.41%。此外,绿粉中还含有18.71%的 CeO2和4.96%的Tb4O7,蓝粉中含有6.13%的Eu2O3。

以上研究表明,废弃荧光粉中稀土元素主要集中在红粉中,而杂质成分主要为SiO2,废弃荧光粉中稀土元素的回收主要通过分离红粉与SiO2实现。

1.3 试验药剂

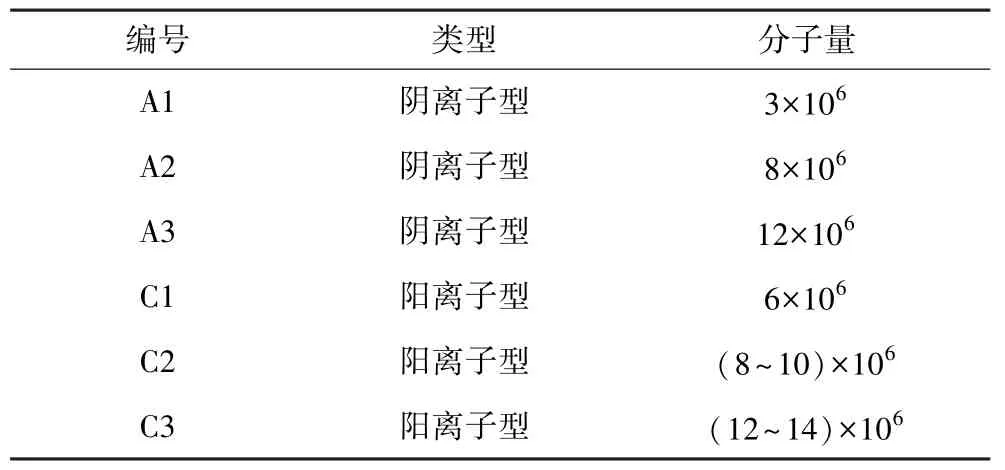

本试验中捕收剂为十二胺,pH调整剂为HCl和NaOH,分散剂为Na2CO3,絮凝剂为聚丙烯酰胺(表4)。

表4 试验用聚丙烯酰胺种类及分子量Table 4 The types and molecular weight of polyacrylamide in tests

2 试验方法

2.1 沉降试验

采用沉降法分析废弃荧光粉的分散及絮凝性能,相同时间内的沉淀率越高,分散效果越差。沉降试验选用100 mL沉降瓶,直径、高度分别为35 mm、200 mm。准确称取荧光粉纯样品或人工混合样品(人工混合试样为2种纯样品按质量比1∶1混合而成)2 g置于沉降瓶中,加入去离子水配置成2%(质量分数)的悬浮液,使用HCl或NaOH溶液调节pH值后,加入500~2 500 g/t的Na2CO3溶液和不同用量的阴、阳离子型聚丙烯酰胺。先快速搅拌3 min使悬浮液充分分散,然后慢速搅拌1min,以促进絮团的生长和减少细颗粒在絮团中的夹杂。之后静置1 min,吸出上部80%的矿浆。将吸出的上层矿浆与下层沉淀物分别过滤,60℃下干燥6 h,称重计算沉淀率。

2.2 絮凝浮选试验

实际废弃荧光粉的浮选试验在50 mL浮选槽中进行,所用浮选机为XFG-20型变频挂槽式浮选机。首先在浮选槽中加入5 mL浓度为0.1 mol/L的Na2CO3溶液,并准确称取5 g废弃荧光粉样品置于浮选槽中,然后加水至刻线。调整浮选机转速为2 000 r/min,再调节矿浆的pH,在充气之前将絮凝剂和捕收剂分别加入到矿浆中并分别搅拌3min。充气浮选4 min后,将泡沫产品和槽内产品分别过滤,60℃下干燥6 h,称重并化验稀土品位并计算稀土元素回收率。

3 试验结果与讨论

3.1 荧光粉纯样品分散行为研究

3.1.1 pH值对纯样品分散性能的影响

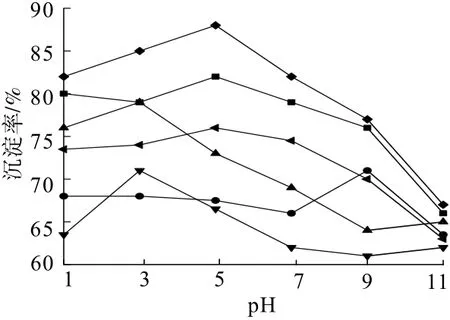

在不添加分散剂和絮凝剂的条件下,考察pH值对废弃荧光粉中不同颗粒分散行为的影响,试验结果如图2所示。

图2 pH对纯样品分散性能的影响Fig.2 Effect of pH on dispersion behaviour of pure samples

由图2可知,在不添加分散剂和絮凝剂的条件下,4种纯样品中石英沉降率最大,pH值对石英沉淀率的影响较小。3种荧光粉中,绿粉的沉淀率最低,蓝粉的沉淀率最高,且随着pH值的不断升高,3种荧光粉分散体系的沉淀率均出现先增大后减小的趋势,红粉、绿粉、蓝粉分散体系沉淀率最大时的pH值分别为9、3、7,对比 Zeta电位测试结果可知[20],3种荧光粉沉淀率的最大值均出现在其对应的等电点附近。

将4种纯样品按质量比1∶1人工混合后,在不添加分散剂和絮凝剂条件下,测试混合试样在不同pH值下的沉降率,结果见图3和图4。

图3 pH值对石英和荧光粉混合样品分散行为的影响Fig.3 Effect of pH on dispersion behaviour of quartz and phosphors mixed samples

图4 pH值对荧光粉混合样品分散行为的影响Fig.4 Effect of pH on dispersion behaviour of phosphors mixed samples

由图3可知,在酸性条件下,石英与荧光粉两两混合样品的沉淀率均明显大于其沉淀率的平均值,说明酸性条件下,石英和荧光粉两两混合的物料均发生了凝聚现象,且石英和红粉混合物料的沉淀率远远大于其沉淀率的平均值,说明酸性条件下,石英和红粉的凝聚现象最为明显。随着pH值的增加,两两混合物料的沉淀率逐渐降低,且混合物料与平均沉淀率的差值也逐渐减小,说明碱性条件更有利于提高石英和荧光粉体系的分散性能。

由图4可知,3种荧光粉两两混合样品的沉淀率均大于其沉淀率的平均值,说明3种荧光粉均发生凝聚现象,其混合样品的沉淀率随着pH值的升高均出现先升高后降低的趋势;在pH=11时,3种混合样品的沉淀率与其平均沉淀率的差值均较小,说明碱性条件有利于荧光粉混合样品的分散。

3.1.2 Na2CO3用量对纯样品分散性能的影响

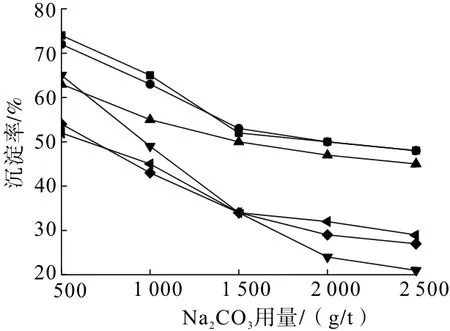

在pH=9、不添加絮凝剂的条件下,考察Na2CO3用量对纯样品及人工混合样品分散性能的影响,试验结果见图5、图6。

图5 Na2 CO3用量对纯样品分散行为的影响Fig.5 Effect of sodium carbonate dosage on dispersion behaviour of pure samples

图6 Na2 CO3用量对混合样品分散行为的影响Fig.6 Effect of sodium carbonate dosage on dispersion behaviour of mixed samples

由图5可知,在pH=9的条件下,分散剂Na2CO3的加入对石英沉淀率的影响较小,增大碳酸钠的用量,石英的沉淀率略有减小。随着Na2CO3的用量由500 g/t增加至1 500 g/t时,3种荧光粉分散体系的沉淀率均不断减小,说明分散剂的加入可明显提高荧光粉的分散性能,继续增加Na2CO3的用量,石英和荧光粉颗粒的沉淀率变化趋势变缓,因此适宜的碳酸钠用量为1 500 g/t。

由图6可知,Na2CO3同样可改善人工混合样品的分散性能。随着Na2CO3的用量由500 g/t增加至1 500 g/t时,混合样品的沉淀率均逐渐减小;继续增加Na2CO3用量,石英和荧光粉混合样品的沉淀率变化不大,说明分散剂Na2CO3的加入可增加人工混合样品体系的分散性能且适宜的Na2CO3用量为1 500 g/t。

3.2 荧光粉絮凝行为研究

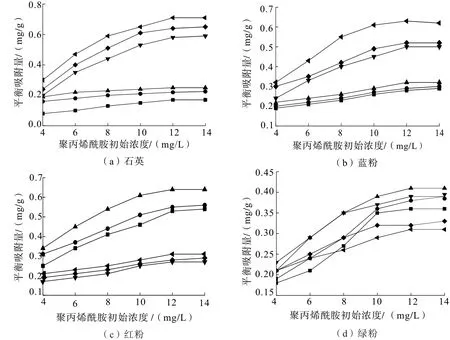

在pH=9、Na2CO3用量为1 500g/t的条件下,聚丙烯酰胺初始浓度和种类对纯样品平衡吸附量的影响如图7所示。

图7 聚丙烯酰胺初始浓度和种类对纯样品平衡吸附量的影响Fig.7 Effect of initial concentration and types of polyacrylamide on the equilibrium absorption capacity of pure samples

由图7可知,随着聚丙烯酰胺相对分子量以及初始浓度的增大,其在石英和荧光粉颗粒表面的平衡吸附量均增大。pH=9条件下,阳离子型聚丙烯酰胺在石英及蓝粉表面的吸附量大于阴离子型聚丙烯酰胺,红粉则相反,阴离子型聚丙烯酰胺平衡吸附量较大;阴阳离子类型对绿粉表面平衡吸附量的影响较小,2种类型聚丙烯酰胺的吸附量无明显差异。

在聚丙烯酰胺初始浓度为12mg/L时,分子量大的阳离子型聚丙烯酰胺C3在红粉和石英表面平衡吸附量的差值最大,说明其对石英和红粉的选择性最好,因此选择C3作为选择性絮凝剂。此时,石英颗粒表面C3的平衡吸附量是红粉颗粒的2.29倍,差值最大可达0.4 mg/g,对石英和红粉的混合体系而言,C3呈现良好的选择性。

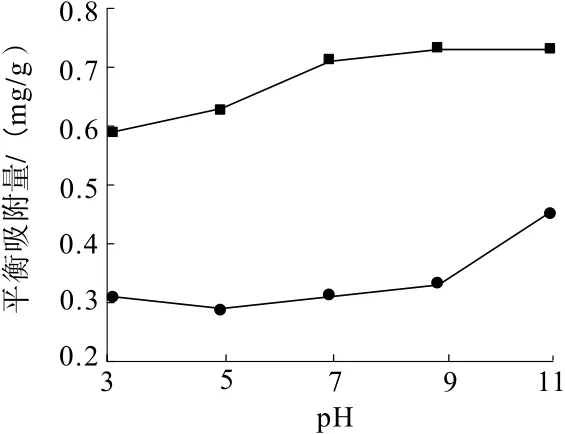

pH值对C3在石英和红粉颗粒表面平衡吸附量的影响如图8所示。

图8 pH值对C3在石英和红粉颗粒表面平衡吸附量的影响Fig.8 Effect of pH value on equilibrium absorption capacity of C3 on quartz and red phosphors particle surface

由图8可知,pH值对C3在石英和红粉颗粒表面平衡吸附量均有较大的影响。随着pH值的升高,C3在石英颗粒表面的平衡吸附量不断增加。这是由于随着pH值的升高,石英颗粒表面的Zeta电位变小,其电位的负值增大,使得阳离子型聚丙烯酰胺和石英颗粒之间的静电引力增大,更有利于石英颗粒与C3的吸附。在酸性条件下,pH值对C3在红粉颗粒表面平衡吸附量的影响较小;在碱性条件下,随着pH值的升高,C3在红粉颗粒表面的平衡吸附量不断增加。由Zeta电位分析可知[20],红粉的等电点大于9,在pH<9时,红粉表面带正电,与C3相互排斥,吸附量较小;pH>9时,红粉表面带负电,与C3相互吸引,有利于红粉与C3分子的吸附。当pH为9时,石英和红粉表面吸附C3的差值最大,选择性最好。

3.3 选择性絮凝浮选试验

在荧光粉中不同颗粒分散—絮凝行为的研究基础上,采用选择性絮凝浮选法开展实际废弃荧光粉中稀土元素的预富集试验研究。

3.3.1 C3用量的影响

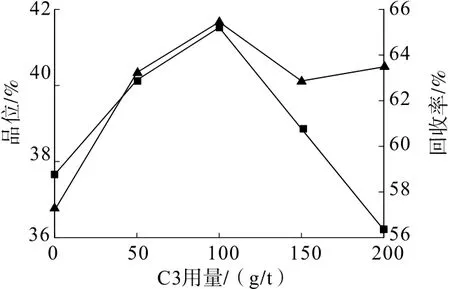

在pH=9、Na2CO3用量 1 500 g/t、十二胺用量800 g/t的条件下,考察C3用量对浮选指标的影响,试验结果如图9所示。

图9 C3用量对浮选指标的影响Fig.9 Effect of C3 dosage on flotation indexes

由图9可知,在C3用量较低的情况下,絮凝剂的加入会显著提高精矿中稀土氧化物的品位和回收率。当C3用量为100 g/t时,浮选效果最佳,稀土氧化物品位和回收率分别为41.67%和65.21%。进一步增加C3的用量,稀土氧化物的品位和回收率均明显下降,这是因为絮凝剂用量的增加会降低絮凝剂的选择性和矿浆的流动性。因此,确定适宜的絮凝剂用量为100 g/t。

3.3.2 十二胺用量的影响

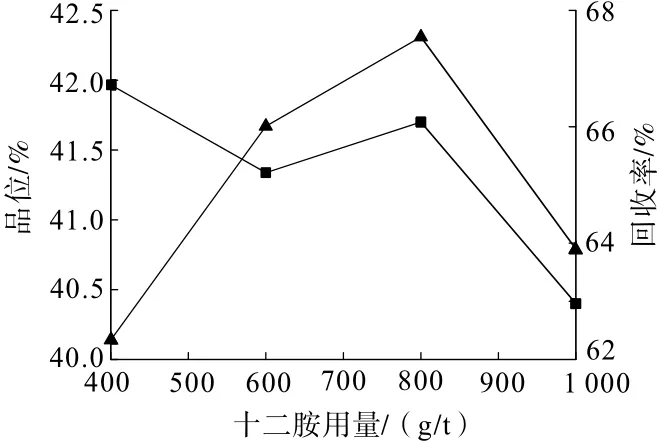

在pH=9、Na2CO3用量 1 500 g/t、C3 用量 100 g/t的条件下,考察十二胺用量对浮选指标的影响,试验结果如图10所示。

图10 十二胺用量对浮选指标的影响Fig.10 Effect of dodecylamine dosage on flotation indexes

由图10可知,十二胺的用量对浮选效果影响较大。随着十二胺用量的增加,精矿中稀土氧化物回收率逐渐降低,品位先升高后降低。十二胺用量为800 g/t时,精矿中稀土氧化物的品位和回收率均处于较高水平,分别为42.31%和66.08%。因此,确定适宜的十二胺用量为800 g/t。

3.3.3 pH值的影响

在Na2CO3用量1 500 g/t、C3 用量 100 g/t、十二胺用量800 g/t的条件下,考察矿浆pH值对浮选指标的影响,试验结果如图11所示。

图11 pH值对浮选指标的影响Fig.11 Effect of pH value on flotation indexes

由图11可知,在pH值3~9范围内,精矿中稀土氧化物的品位和回收率均随着pH值的升高而增加。pH=9时,稀土氧化物的品位和回收率分别为43.65%和70.13%。随着pH值的进一步升高,回收率小幅上升不变,而品位下降明显。浮选结果与纯样品的分散试验结果一致。在酸性条件下,荧光粉颗粒发生凝聚,影响絮凝剂的选择性,红色荧光粉会吸附在石英表面,导致浮选过程中稀土氧化物的品位和回收率下降。因此,确定适宜的pH值为9。

3.3.4 絮凝浮选产品分析

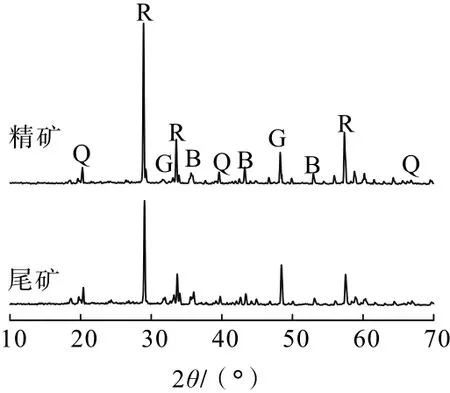

选择性絮凝浮选精矿化学成分及产品XRD分析结果分别见表5和图12。

表5 絮凝浮选精矿化学成分分析结果Table 5 Analysis results of chemical composition of the concentrate in floc-flotation %

图12 絮凝浮选产品XRD图谱Fig.12 XRD patterns of the flotation productions in floc-flotation

由表5可知,与废弃荧光粉相比,选择性絮凝浮选精矿中稀土氧化物的品位从32.33%提高到43.65%。与废荧光粉相比,精矿中Y2O3和Eu2O3的含量大大增加,说明红粉在精矿中得到富集。SiO2的含量由18.63%降低至7.25%,说明SiO2主要进入尾矿中。结果表明选择性絮凝浮选可分离废弃荧光粉中石英和红粉,实现废弃荧光粉中稀土元素的预富集。

由图12可知,精矿中主要为红粉,尾矿中主要为红粉、石英和蓝粉,且精矿中红粉的峰值明显高于尾矿中的峰值,该测试结果与XRF分析结果一致,均表明红粉在精矿中得到富集。

4 结 论

(1)废荧光粉的粒径过细,颗粒之间的聚集会影响分离效果。在碱性条件下,分散剂碳酸钠的加入可以提高荧光粉和石英颗粒的分散性能。

(2)在碱性条件下,大分子量的阳离子聚丙烯酰胺对石英和红色荧光粉表现出良好的选择性。絮凝剂会选择性地吸附在石英表面,增大粒径并加快其沉降速度,从而实现废荧光粉中石英和红色荧光粉的分离。

(3)絮凝浮选试验表明,以阳离子聚丙烯酰胺C3为絮凝剂,选择性絮凝可以有效地从废荧光粉中回收稀土。适宜的絮凝浮选条件为pH=9、絮凝剂C3 100 g/t和十二胺800 g/t。选择性絮凝浮选得到的精矿中稀土氧化物品位和回收率可达43.65%和70.13%,显著提高了稀土元素品位,实现了废弃荧光粉中稀土元素的预富集。