长庆油田生产测井组合找漏技术在长停套损井中的应用

张金海,李 震,冯朋鑫,周锦钟,刘 斌,谢海波

(1.中国石油集团测井有限公司地质研究院,陕西 西安 710000;2.中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;3.中国石油青海油田分公司勘探开发研究院,甘肃 敦煌 736202;4.中国石油长庆油田分公司第八采油厂,陕西 西安 710018;5.中国石油集团测井有限公司长庆分公司,陕西 西安 710200)

套管的损坏不仅会降低油井产量,缩短油水井注采井网平衡关系[1]。套损找漏是目前套损治理的一个重要环节,常规找漏监测采用单项测井技术,存在一定的局限性[2]。国内外学者在套管修复、封堵效果等方面展开相关研究[3-4],李大建等[5]对水平井找水技术进行了相关方法探讨,杨婧[6]通过生产测井组合技术开展了深层气井中的应用研究,石岩等[7]对浅层套管漏失井监测与治理进行了相关研究,在光纤石油测井上,殷凤磊[8]、金鑫[9]、肖勇[10]通过光纤传感技术开展了相关套损研究。

本文以长停套损井为研究目标,该类套损井的油井液量和含水出现迅速增长,含盐迅速下降(含盐变化情况视周边对应水井注入水质而定),井筒液面上升较快,最后导致油井关停,原层剩余油未被有效挖潜。长停套损井不同于正常生产油水井,长期关停井的井筒液面处于静止状态,即井筒压力与的使用寿命,还对邻井造成一定影响,破坏了区域地层压力基本持平,而正常生产油水井的井筒压力和地层压力存在一定差异,导致常规找漏测井技术在关停状态下无法达到测试目的。为此,改变常规测试技术和测试思路,通过油井临时改注,使井筒和地层产生一定数值的压力差,结合不同井况,综合运用生产测井组合找漏技术,最终实现长停套损井的有效治理。长停井等闲置资源得到充分利用,填补了生产测井组合找漏技术在长停套损井治理领域的技术空白。

1 技术调研

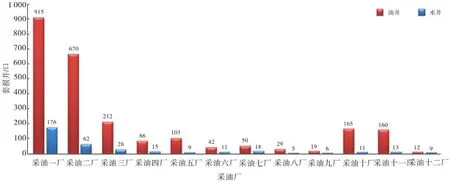

据统计,长庆油田平均每年新增套损井200 余口,目前共有3100 余口套损井,包含长期关停的井有上千口(图1)。

图1 长庆油田套损井分布情况

套损出水井的治理问题一直困扰着长庆油田,造成资源闲置,打破了注采平衡关系,严重影响区块的整体开发。因此,开展精细找水综合评价研究势在必行。

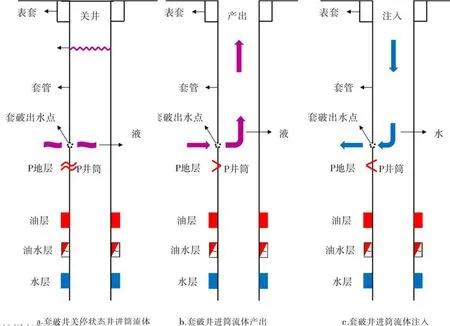

长庆油田套损出水井目前面临两大难题。一是套损井存在破损位置,但不一定是出水位置,传统工程机械测井无法准确检测到套破点是否出水,套管壁腐蚀导致卡封密封性差,封隔器卡封找漏现场施工有效率和成功率低等问题。二是当套损井井筒压力(P 井筒)和地层压力(P 地层)持平时(P 地层≈P 井筒,图2a),井筒液面处于静止状态,即没有形成可以使井筒流体流动的负压时(P 地层大于P井筒,图2b),单一的流量计测井、井温测井、噪声测井等均无法检测出流量漏失变化情况,出水点位置难以确定。根据套损井的治理诊断结果,临时改注油井,使井筒流体流动起来(P 地层小于P 井筒,图2c),形成负压状态下常规化套破出水井找漏技术,进而有效应用套管组合测井系列,达到测试目的。该技术可准确判识套破点出水状况,能为套损井提供精确可靠的井筒信息,显著提升套损井治理诊断效率。

图2 套破井井筒流体状态示意图

2 测井技术

生产井套管损坏是国内外油田普遍存在的问题,套损井出水研究主要侧重于“预防”、“治理”技术,对诊断技术研究相对不足,诊断技术主要包括井下工具、井下电视、地下管道探头摄像、工程测井、铅模印记等[11-12]。本文提出了综合运用生产测井组合技术判断套损井出水点的综合诊断技术,主要运用工程测井(套管内径的变化、壁厚的变化评价套管损伤)、流量测井(套管破损处的流量变化来评价破损位置)、井温测井(套管破损处的井筒流体温度变化来评价破损位置)、噪声测井(套管破损处的声场变化来评价破损位置)等组合技术寻找出水点位置,设计出不同条件下的关停套损井找漏测井方案。

2.1 工程测井

工程测井主要运用多臂井径仪MIT(Multi-Finger Imaging Tool)和MTT(Magnetic Thickness Tool)完成,通过测量臂和电磁效应来研究套管内径和壁厚的变化情况。

定义腐蚀或穿孔级别的Do 划分标准如表1 所示。其中,腐蚀主体Do 定义为(单根管柱测量最大值-标准内径/2)/标准壁厚×100%;金属腐蚀定义为单根管柱的平均腐蚀量相对于标准壁厚的百分比,穿孔定义为腐蚀超过标准壁厚的90%。

表1 套损腐蚀级别划分

2.2 流量测井

流量测井系列主要包括同位素测井、涡轮流量计测井、氧活化测井等。放射性同位素测井将放射性同位素以一定的方式吸附或结合于固相载体的物质上,再与水配置成一定浓度的活化悬浮液注入井内,井壁上附着的载体带有放射性同位素,测井仪探测器通过检测这些同位素释放的信号,以某种差值的形式反馈给地面系统,这种差值的大小就反映了地层的吸水能力[13]。

涡轮流量计在流量测井中应用较多,是一种速度式流量计。利用悬置于流体中带叶片的转子或叶轮感受流体的平均流速而推导出被测流体的瞬时流量和累计流量,得出转子响应与流速关系[14]。

氧活化测井主要通过井下中子发生器产生14 Mev 的高能中子来活化水中的氧,被活化后的氧原子处于不稳定状态,释放出具有强穿透能力的高能快中子和伽马射线,可穿过油管、套管甚至水泥环,通过对伽马射线时间谱的测量来反映油管内、环套空间、套管外含氧物质的流动状况,根据管子参数可算出水流量。

2.3 井温测井

井温测井主要是通过温度曲线的异常来反映地层流体或井筒流体温度的变化情况。其原理是在原始状态下,地层温度与深度的关系基本成线性变化,斜率即为地温梯度。当井筒内有流体变化时,原始地层温度受到干扰而形成井温异常。

2.4 噪声测井

其原理为井内液体或气体运动时,摩擦作用可以产生具有特征频谱的声音[15]。当井眼内湍流通过阻流位置时将产生压力降,流体的动能在阻流部位转换成热能和声能,因此在阻流位置附近可探测到噪声。噪声强度的大小随着流体流速的变化而变化,通常,流速变化可以发生在流体产出口、泄漏口、注水位置、窜槽或套管缩径等处。通过测量井筒内流体流动产生的自然声场,并研究其频率和幅度特征,结合井筒管柱、射孔位置等相关信息,就可以确定地质参数和井筒的工程状况。噪声和井温测井组合找漏是利用井筒内套管或油管泄漏处流体所产生的温度异常进行综合技术分析,找到泄漏点的大致位置,然后利用噪声测井对可疑点进行点测,噪声测井仪接收流体在泄漏点流动时产生的噪声,通过曲线的分析解释,得到泄漏点的准确位置。

3 技术方案

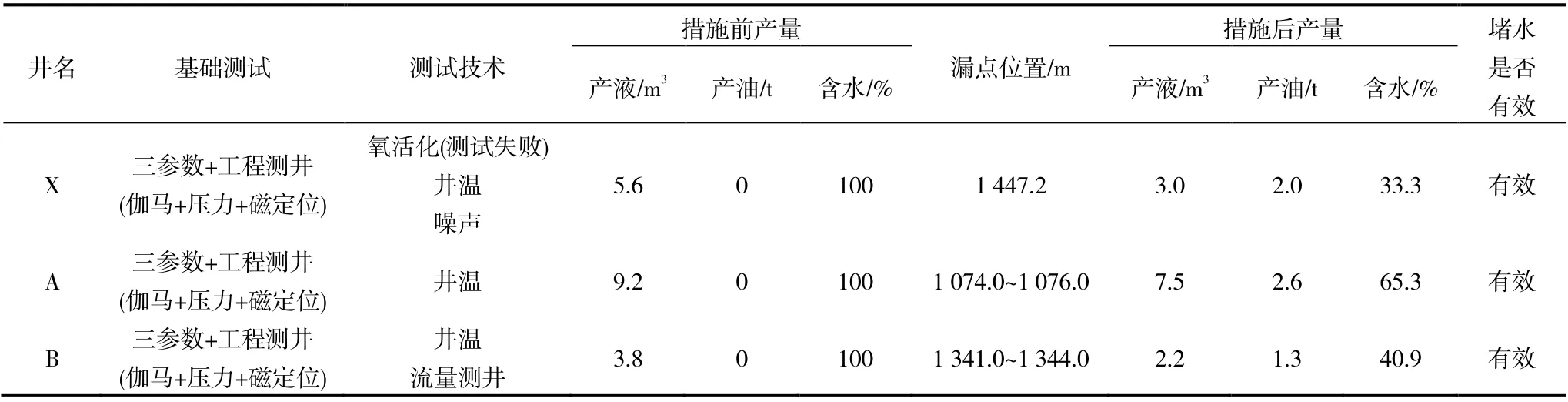

多井次的测试实例应用效果见表2。

表2 套损井出水判识测井技术应用效果

三参数测井(伽马+压力+磁定位)和工程测井(MIT+MTT)是关停套损井找漏测试的基础,根据

每口井的井况,需针对单井的具体问题具体分析,采用相适应的测井系列方案:①三参数+工程测井+井温测井+噪声测井,适用于井筒工具较少,且井口压力较大,加大注水量相对困难情况下的井;②三参数+工程测井+井温测井,适用于井筒同位素沾污严重,井筒水质较差情况下的井;③三参数+工程测井+井温测井+流量测井(同位素测井、涡轮流量测井、氧活化测井三种流量测井视具体井况选择),适用于井筒水质较好,在井口压力不大、注水量相对容易的井;④潜在技术(如光纤测井、井下电视测井等),适用于上述组合测井不适应,且光纤的高昂测试成本在后期能挽回的井。

4 实例应用

X 井是长庆油田采油十一厂的一口采油井,套管规格为139.70 mm,套管内径为124.26 mm,套管外径为139.70 mm,套管壁厚为7.72 mm。该井于2011年7 月完钻,2011 年12 月投产延10 层,射孔段为1 977~1 979 m(测试过程中遇阻,射孔段未测到)。投产初期日产液4 m3,日产油1.7 t,含水57.9%;2017 年12 月含水率突然升至100%,含盐量由80 000 mg/L 降至8 000 mg/L 左右,井筒动液面从1 400 m 上升至400 m 左右,初步怀疑由套管破损导致高含水。2018 年4 月在1 864 m 处下Y221-114 封隔器进行隔采,隔采未见效,2018 年9 月该井因高含水停井。停井前该井日产液5.6 m3,日产油0,含水100%,井口压力21 MPa,累产油2 700 t。

从X 井生产数据分析可知,受水淹的影响,井产油量下降明显(日产油从1.3 t 降为0)。分析认为,原层仍有较大的复产潜力。

2019 年3 月20 日,对该井实施工程测井(MIT+MTT)结果显示,1 400~1 480 m 井段存在明显套损现象(图3)。

从图3 可知,X 井在1 400~1 480 m 井段存在多处套损现象,且计算的Do 值均大于90%,属于穿孔级别,但具体出水点位置目前还无法判断,计划实施其他生产测井技术测试。

图3 X 井1 400~1 480 m 井段MIT+MTT 测井成果

X 井停井时间较长,井筒液面长期处于平衡状态,即井筒流体处于类似静止状态,常规的流量、井温和噪声测井在此条件下无法测量。为此,将该井临时转注,使井筒压力与地层压力形成负压状态,使流体流动起来,达到测试条件。

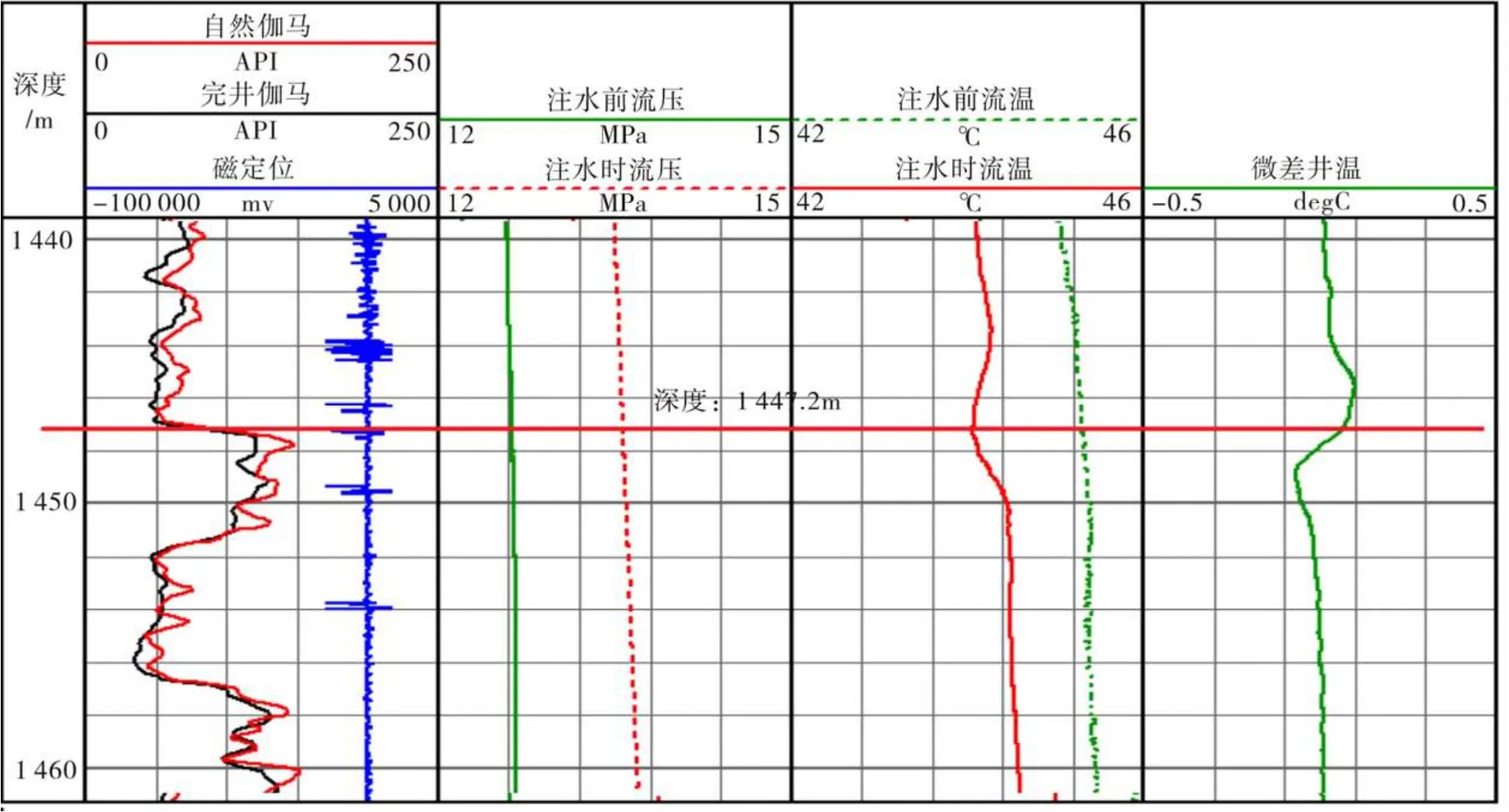

2019 年4 月3 日,对该井进行井温测井(日注量为7 m3,考虑井口压力较大,且泄压较快,无法加大注入量,未考虑氧活化测井),从井温测井曲线上看(图4),该井仅在1 444.0~1 448.3 m 井段井温和微差曲线变化明显,且在1 447.2 m 附近变化幅度达到峰值,呈“负异常”,说明该位置存在热交换,可能存在套破现象。

图4 X 井1 430~1 460 m 井段井温测井解释成果

2019 年4 月8 日对该井进行噪声测井,从噪声测井曲线上看(图5),该井仅在1 447.2 m 附近噪声信号最强,进一步确定1 447.2 m 为该井的出水泄漏点。

图5 X 井1 439~1 452 m 井段噪声解释成果图

根据以上测试结果,经过深入研究,最终确定 井深1 447.2 m 处为X 井的出水点位置,通过工艺封堵措施后,该井含水、动液面下降,恢复正常生产产能。

从以上测试技术可看出,常规的测试思路无法满足特殊情况下相关测试要求,且单一的测试手段难以获取准确的解释成果,需通过多种方式相结合,才能达到最终测试目的。

5 结论

(1)套损井存在破损位置,不一定是出水位置,传统工程测井无法确定套破点位置是否为出水点位置。

(2)针对关停套损井找漏,单一的生产测试手段难以检测出流量漏失变化情况,需改变常规测试思路,以满足测试条件。采用生产测井组合找漏技术可准确判识套破点出水位置,能为套损井提供精确可靠的井筒信息,显著提升套损出水井治理诊断效率。

(3)关停套损井造成资源闲置浪费,严重影响区块的整体开发效益。生产测井组合找漏技术在关停套损井寻找套破出水点位置中应用需求广泛,且应用效果较好。