PVC人造革异味来源、控制点及提升方法研究

张亮,廖兰,何家志,王泽升,李静,刘倩

(威马汽车科技集团有限公司 成都研究院,四川 成都 610100)

引言

PVC 人造革,简称“PVC 革”,作为第一代人造革,因其综合性能优良,价格便宜,在汽车座椅、主副仪表板、门板等内饰零件包覆上获得了广泛应用[1]。然而,PVC 革气味大,容易随包覆的零件散发到车内产生异味,导致用户抱怨[2]。近年来,随着车内空气质量管控加严,消费者环保意识增强,车内异味问题成为了主机厂重点解决的对象[3]。尽管市面上已有许多低气味皮革,如PU革[4]、超纤革[5]等,但价格要比PVC 革贵很多[6-7]。受成本等限制,都无法替代PVC 革在低端市场的应用。因此,为满足不同车型的需求,仍然需要从源头上改善PVC 革异味大问题。

尽管已有许多关于PVC 革气味研究的文章报道[8-9],但系统性研究的很少。气味控制是一项系统且复杂的工作,各个过程环节的因素发生变异都可能导致气味问题的产生。因此,有必要对PVC 革的异味来源进行系统分析研究,从而系统地加以控制。本文从原材料组成物质、生产工艺、后处理、储存等方面系统研究了PVC 革的主要异味来源、控制点及提升方法。

1 原材料组成物质

PVC 复合革由PVC 单革、PU 海绵(背棉)和基布组成,其中PVC 单革和PU 海绵是气味最大的贡献来源。

1.1 组成物质

1.1.1 PVC 单革

PVC 单革的主要组成物质见表1。

表1 PVC 单革主要组成物质

1.1.2 PU 海绵

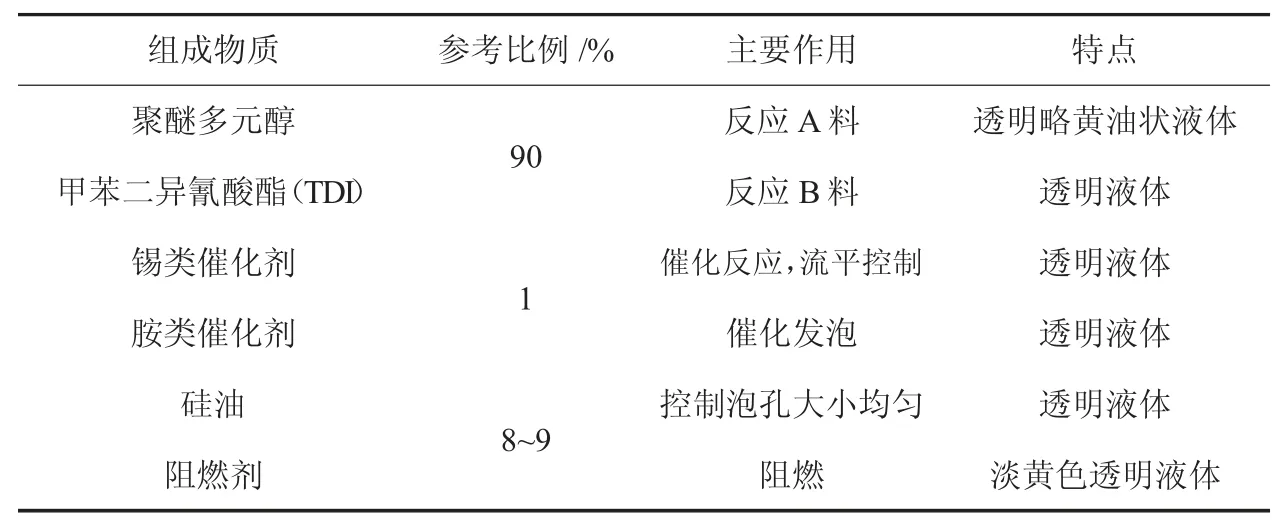

PU 海绵的主要组成物质见表2。

表2 PU 海绵主要组成物质

1.2 原材料气味来源、控制点分析

1.2.1 PVC 单革

(1)PVC 树脂:常温下,无异味,但在高温(220~280 ℃)密炼过程中,会发生部分降解,产生塑胶味。

(2)增塑剂:常用为两类:1.邻苯二甲酸酯类(DOP、DBP、DPHP、DIDP 等),与PVC 树脂相容性好,常作为主增塑剂;2.脂肪酸酯类(DOA、DOS、DIDA 等),与PVC 树脂相容性较差,但低温性能很好,常作为辅增塑剂。汽车用PVC 革主增塑剂常用型号为DPHP(邻苯二甲酸二(2-丙基庚)酯)和911P(由C9C11 的混合醇与邻苯二甲酸酐酯化而成);辅增塑剂为DOA(己二酸二辛酯)和DOS(癸二酸二辛酯)。DPHP 有特殊气味,但挥发性低,通常搭配DOA(耐寒剂)使用。911P 具有DPHP 的特性,同时挥发性极低,常用于低雾化要求产品,但价格要比DPHP 贵。DOS 耐寒性最好,但其相容性差,价格贵,通常搭配其它增塑剂使用。增塑剂由于添加量很高,PVC 制品在日常使用中,长期受热或光照等老化作用,增塑剂会挥发或迁移产生异味。因此,选用低挥发、低迁移的环保增塑剂很重要。

(3)表面处理剂:有油性和水性两种,油性多以DMF(二甲基甲酰胺)、MEK(丁酮)等助剂稀释聚氨酯树脂溶液,带有刺激性气味。水性以水代替有机溶剂作为分散介质,无异味。

(4)色饼:多为复杂混合物,分为有机和无机两种,有机颜料色彩较艳,多用于鲜艳皮革,无机颜料多用于素色皮革(如黑色、棕色)。普通色饼在常温下带塑料味,黄色色饼内含Fe2O3成分,常温下气味就比较明显。但由于色饼添加比例很低,在高温密炼过程异味会挥发掉,对最终成型的PVC 革影响较小。

(5)AC 发泡粉:有轻微的异味,但属于化学发泡剂,在发泡反应过程会分解成氨气和CO2排出,对最终成型的PVC 革气味影响小。

综合以上,原材料组成物质中对PVC 革气味贡献最大的为表面处理剂、增塑剂和PVC 树脂,需要重点控制。

1.2.2 PU 海绵

PU 海绵是由A 料和B 料常温经发泡反应生成。发泡前的组成原料中聚醚多元醇、TDI、胺类催化剂、硅油、阻燃剂等单体物质都有异味,但单体物质在发泡反应过程,会转化成大分子形式消耗掉。海绵常见的异味(泡沫味或胺味)主要为反应后残留的单体物质(如胺类催化剂)以及反应生成的副产物导致。

1.3 原材料气味提升措施

1.3.1 PVC 配方优化

PVC 树脂:选用正规厂家、聚合度佳、纯度高、热稳定好、环保低气味的PVC 树脂;

增塑剂:选用热稳定性好、耐候性好、低迁移、挥发性低的环保型增塑剂;

表面处理剂:采用水性的替代油性的表面处理剂。

1.3.2 海绵配方优化

(1)使用正规厂家、低气味牌号、反应活性强、纯度高的A 料和B 料;

(2)使用长分子链或反应型的胺类催化剂替代短分子链或不反应型的胺类催化剂,减少反应结束后泡沫中催化剂的残留。

1.3.3 添加香料

香料作为气味遮盖剂,添加到原料配方中,通过引入愉悦的香味掩盖原来不愉悦的味型,达到气味提升。我们在PVC 革组成配方里添加了微量香精,分别制备了奶香PVC 革和竹香PVC 革座椅,并比较了安装普通PVC 革座椅和香味PVC 革座椅的整车气味表现。结果表明,普通座椅车内气味为6.43 级,而换装香味座椅后车内气味为6.61 级,约提升了0.2 级。

同时,我们总结了添加香料方案实施过程需要注意的问题:

(1)香味皮革由于本身没有消除异味,而是通过引入香味覆盖原来不愉悦的皮革味。因此,添加香料前的基础PVC 革需要是已经过各种控制措施,气味一致性和表现比较好的;

(2)香料味型的选择,不能盲目进行,必须前期进行大数据调研,满足大众的喜好;

(3)香味浓度需要控制适当,且综合考虑,因为车内香味浓度除了跟添加香料量有关,还跟季节、天气、车内温度、气密性、空间大小(轿车、SUV、MPV)等因素有关;

(4)香味皮革的开发需要基于车内的香味浓度和舒适度评价为准,而不能单独通过材料来确定。这是由于香味皮革材料(瓶式法)与整车(环境舱)的气味评价方式是不一致的,即香味皮革材料评价是舒适的,但包覆成零件后整车内可能闻不到香味,而整车内评价香味的浓度是舒适的,材料评价时可能出现香味过浓;

(5)香味浓度的一致性控制,除了控制好香味皮革的生产工艺,还需要控制好基础车的气味一致性,否则容易打破已验证好的香味平衡。

2 生产工艺

PVC 复合革生产工艺涉及PVC 单革、海绵和火焰复合生产工艺。

2.1 PVC 单革

2.1.1 成型工艺

PVC 单革的生产工艺如图1 所示。

2.1.2 气味来源、控制点分析

(1)上糊:为便与延压成型的PVC 皮复合,成型前的基布表面需要上糊胶水,该胶水一般为溶剂性,有很大的气味。但该胶水在后期发泡和表面处理过程,受高温作用,大部分会挥发掉。

(2)混浆:将原料按比例在常温下先进行预混,然后投放万马力机中密炼,在高温(220~280 ℃)搅拌过程,高分子(主要为PVC 树脂)受到强的剪切力和高温作用,会出现少量降解。同时,高温下,原料中小分子物质会挥发出来产生异味。

(3)压延:金属辊将混好的浆料延压成一定厚度的皮革,金属辊表面温度一般为200 ℃左右。压延过程,高分子受到高温和强的剪切力,会出现少量降解。同时,高温下,混浆中小分子物质挥发出来产生异味。

(4)发泡:将压合好的皮料通过烘箱加热,温度在200~250℃,使皮料添加发泡剂的中间层自然发泡。此阶段配方中的发泡剂物质发生化学分解反应,会释放出比较大的气味。

(5)压花/吸花:通过真空吸花或铁轮压花工艺,在皮革表面倒印纹理效果,该工艺为物理过程。花纹成型的模具陶瓷辊或者铁辊表面不设置温度,但由于PVC 革在上一步工艺烘烤加热后,表面还有比较高温度(160~170 ℃)。热量会传导给模具辊,造成模具辊表面温度上升(50~60 ℃)。通常模具辊要用冷却水降温,该过程有利于气味的散发。

(6)表面处理:油性工艺使用的处理剂中含有非常多溶剂,具有强的刺激性,且会残留在成型的皮革上,造成皮革油漆味大。我们测试了分别用油性和水性工艺处理的PVC 革的气味,油性PVC 革干法5.1 级,湿法5.5 级,水性PVC 革干法6.0 级,湿法6.4 级,约提升0.9 级。这说明水性PVC 革气味要明显优于油性PVC 革。

2.1.3 气味提升措施

(1)上糊:①.使用环保的水性胶替代溶剂性胶水;②.选用密度大的基布材料,增大与PVC 的接着面积,取消上糊所使用的溶剂胶水;

(2)混浆:控制合适的温度、密炼时间和搅拌速率,减少材料降解发生;

(3)压延:现场增加抽风设备,对散发出来的气味及时脱除,同时增加电风扇加速挥发;

(4)发泡:控制烘箱传送带速率,使发泡剂充分分解反应,减少残留;

(5)表面处理:①.表面处理工艺使用水性替代油性工艺;②.表面处理过后,皮革需要经过烘箱干燥(温度:120~140 ℃),加长烘箱长度,可以让修色时残留的油性溶剂或其它残留异味彻底挥发脱除。

2.2 PU 海绵

2.2.1 生产工艺

图2 为PU 海绵(背棉)生产工艺。

2.2.2 气味来源、控制点分析

化学发泡反应的充分性,以及单体残留对海绵制品气味影响很大。此外,海绵为多孔材料,散发性强,吸附性也强,生产和存储环境若有异味大的污染源,容易造成交叉污染。

2.2.3 气味提升措施

发泡工艺:控制流量,稳定传动,使A 料和B 料充分反应,提高转化率,减少单体残留。

泡体熟化工艺:延长熟化时间,确保至少≥48 h 的静置通风。增加风扇主动通风,加速泡沫内部残留的异味及时散发。

切割工艺:常规切割设备是水平轨道,泡体不动,选用环切机,切割过程可以使泡体运动,加速气味散发。

包装工艺:泡沫切割下线后,会用塑料袋包装,会残留空气。泡沫为多孔材料,在储存和运输过程容易吸附。采用真空包装,即在用塑料袋打包后,将塑料袋中空气抽真空,防止储存或运输过程吸附污染。

2.3 PVC 复合革

2.3.1 生产工艺

火焰复合机理:PU 海绵经过火焰加热,烧熔后的海绵表面会产生含有异氰酸酯基团(-NCO)的粘稠物,这个粘稠物具有很强的粘接性、可以在辊压力下将面料层和底布粘合在一起,实现复合。

火焰复合分两种:一次成型:泡绵双面一次性烧熔贴合面料及底布;两次烧贴:先泡绵与底布烧熔在一起,再两次贴合面料。本文提到的为使用比较多的两次烧贴工艺,分为3 个步骤:1.底布复合:第一道火焰复合,将底布网纱和泡绵烧熔,压制在一起,半成品熟化;2.PVC 复合:第二次火焰复合,将半成品和面料烧熔压制在一起;3.成品下线后熟化。

2.3.2 气味来源、控制点分析

火焰复合过程,由于部分海绵会被烧掉融化,用于粘接PVC革和底布,烧掉的海绵会产生焦糊味。此外,由于海绵为多孔材料,吸附性比较强,火焰复合高温挥发出来的物质容易被吸附。

2.3.3 气味提升措施

(1)PVC 革与海绵复合工位需要设置抽风设备,及时将挥发出来的脱除,减少被海绵或PVC 复合革吸附;

(2)火焰复合过程需要控制好传送速率,减少海绵被烧穿或者燃烧过度,导致的气味恶化;

(3)延长半成品、成品的熟化时间,加速气味自然散发。

3 后处理

PVC 单革、PU 海绵、PVC 复合革下线后不立即收卷包装,而是通过烘烤除味机进行烘烤除味,有利于未挥发的残留物质及时脱除,从而改善异味。

3.1 PVC 单革除味

通常烘烤温度设定为(120±10)℃,传送速率1520 m/min。

3.2 PU 海绵除味

通常烘烤温度设定为120~140 ℃,传送速率810 m/min。

3.3 PVC 复合革除味

PVC 复合革除味,烘烤温度不宜设置过高,温度过高烧熔后的泡棉粘结物经高温会被激活,会导致皮革表面不平整,出现麻点现象。通常烘烤温度设定为80~90 ℃,传送速率610 m/min。

4 储存

气味属于散发性试验,会随着放置时间的延长,出现衰减的现象。因此,储存方式的改善也有利于气味提升。

(1)出库按照“先进先出”的原则,延长存储时间,让材料在出库前气味就得到充分散发;

(2)增加电风扇或落地扇等主动通风设施,加速储存过程气味充分散发。

5 结论

PVC 革异味来源多,控制点也多,涉及原材料组成物质、生产工艺、后处理、储存等方面,针对PVC 革的气味优化,需要从以下方面系统地制定提升措施。

(1)通过原材料优化,如选用热稳定好的PVC 树脂、低挥发性的环保增塑剂、水性表面处理剂,长链或反应型的胺类催化剂,添加香料等;

(2)通过生产工艺优化,如取消上糊胶水,控制混浆温度速率、采用水性表面处理工艺、增加抽风设备、控制烘箱传送速率、延长泡沫熟化时间、环切发泡等;

(3)通过储存优化,如泡沫抽真空打包,增加电风扇主动通风、先进先出,延长存储周期等;

(4)通过后处理优化,如增加半成品、成品(PVC 单革、海绵、复合革)下线后烘烤除味。