拌和用水量和养生时间对泡沫沥青冷再生混合料力学性能的影响

王锐军,李强,*,商健林,许傲

(1. 南京林业大学土木工程学院,南京 210037; 2. 江苏北极星交通产业集团有限公司,南通 226010)

泡沫沥青冷再生混合料是将一定比例的沥青路面铣刨料、新集料、水泥及矿粉混合后加水拌和,然后利用沥青泡沫将其黏结成整体并压实成型的路面材料[1]。由于采用该种路面材料具备节约资源、减少污染、降低运输成本等优点,因此其在沥青路面养护维修工程中的应用越来越广泛[2-3]。泡沫沥青冷再生混合料属于半柔性材料,其结构组成和力学响应行为极为复杂,目前主要应用于道路下面层或基层[4-5]。混合料力学性能一直是限制冷再生技术应用范围扩展和应用层位提升的主要瓶颈之一,而拌和生产过程和养生环境条件对其有显著的影响。

Kuchiishi等[6]认为拌和用水量对冷再生混合料的拌和、压实、养护过程及结构性能具有重要影响;潘高仑等[7]发现拌和用水量在最佳含水量的62%~82%时, 再生混合料具有较高的强度;姚柒忠[8]发现拌和用水量对冷再生混合料施工和易性与压实特性有重要影响,其在最佳含水量的80%~100%时能够提供较为优异的劈裂强度和无侧限抗压强度;Hailesilassie等[9]认为在低温条件下增加拌和用水量有助于覆盖大骨料,但会在一定程度上降低泡沫沥青冷再生混合料的马歇尔稳定度;李志刚等[10]提出泡沫沥青冷再生混合料在半密封或全密封养生条件下能产生较高的强度;Ma等[11]发现较长的养护时间能够提高再生混合料的劈裂强度,短期内效果不佳;邹桂莲等[12]建议泡沫沥青冷再生路面在施工后至少应进行7天以上的养生才可开放交通;Guatimosim等[13]发现养护时间直接影响沥青黏结及其与颗粒的黏附力,对试件的抗拉强度影响显著。

上述研究表明,泡沫沥青冷再生混合料最佳拌和用水量的确定标准尚不一致,在养生环境条件和开放交通时间上也缺乏统一认识。笔者基于室内强度性能试验在不同温度水平和受力模式下对泡沫沥青冷再生混合料的力学性能进行研究,分析拌和用水量和养生时间对其影响规律及其显著性,并通过扫描电镜试验揭示其强度形成过程及机理。

1 材料与方法

1.1 供试材料

参照《公路沥青路面再生技术规范》(JTG/T 5521—2019)要求,采用中石油70#基质沥青进行发泡性能试验,技术性能见表1。掺加沥青质量分数0.5% 的阳离子型发泡剂十六烷基三甲基溴化铵。该材料呈白色粉末状,具有较强的亲水性和表面活性,可以提升沥青发泡性能。经发泡性能试验确定沥青最佳发泡条件为:沥青温度165 ℃、发泡用水量2.5%和水温为20 ℃。在此条件下,未掺加发泡剂和掺加发泡剂的沥青最大膨胀率分别为14倍和17倍,半衰期分别为13.1和24.8 s。选用江苏溧阳生产的石灰岩细集料、浙江湖州生产的石灰岩矿粉和P.O 42.5普通硅酸盐水泥,技术性能均符合《公路沥青路面施工技术规范》(JTG F40—2004)的要求。

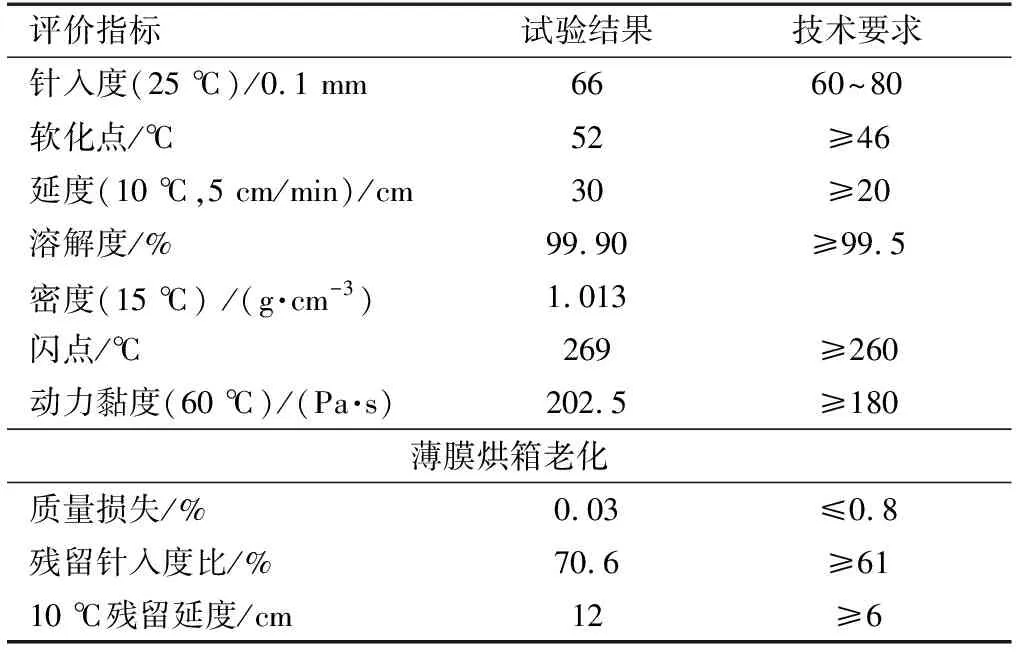

表1 沥青技术性能Table 1 Technical performance of asphalt binder

1.2 配合比设计

铣刨料级配组成如表2所示。根据《公路沥青路面再生技术规范》(JTG/T 5521—2019)的中粒式级配范围要求,分别在铣刨料中掺加新细集料和矿粉来优化级配并改善其与泡沫沥青的黏附性能。另外,根据工程实践经验,综合考虑再生料强度和抗裂性能确定水泥掺量。最终,确定再生混合料中各种材料的质量比为m(铣刨料)∶m(新细集料)∶m(新矿粉)∶m(水泥)=70∶25∶3.5∶1.5。再生料的合成级配如表2所示。采用重型击实试验和马歇尔试验确定再生混合料的最佳含水量和最佳沥青用量分别为4.8%和3.5%。

表2 再生料合成级配Table 2 Aggregate gradation of recycled mixture

1.3 试验方法

参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求,对成型马歇尔标准试件分别采用60 ℃马歇尔稳定度试验、15 ℃劈裂强度试验以及-10 ℃半圆弯曲试验,评价泡沫沥青冷再生混合料在不同温度条件下的力学性能。其中,半圆弯曲试验采用无缺口半圆试件,支点间距为8 cm,加载速度为50 mm/min。

2 结果与分析

2.1 马歇尔稳定度

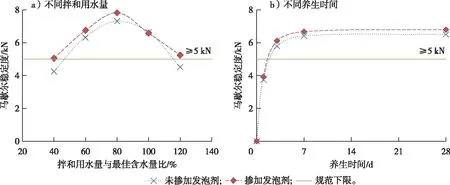

马歇尔稳定度试验结果如图1所示。随着拌和用水量的增加,冷再生混合料的马歇尔稳定度先增大后减小,当拌和用水量为最佳含水量的80%时达到峰值。当拌和用水过少(40%)或过多(120%)时,其稳定度均低于规范要求下限(5 kN)。其原因是拌和用水不足会导致泡沫沥青在再生料中不能均匀分散,影响其黏结性能;而拌和过程中多余水分的溢出会造成再生料空隙率增大。

随着养生时间的增加,再生料的马歇尔稳定度逐渐增大。尤其在前3天增长明显,即超过规范要求的最小值;养生后期稳定度增速大幅减缓,养生7天后基本趋于稳定。这是由于养生前期再生料内部水泥水化反应迅速,大量的水化产物与矿料交织在一起形成网络状结构或填充于再生料内部空隙中,强度迅速增加;而水分随时间逐渐消耗,水化反应速度不断降低,再生料内部黏聚力基本不再增长[14]。

图1 马歇尔稳定度Fig. 1 Test results of Marshall stability

在能满足稳定度要求的拌和用水量范围内(60%~100%),掺加发泡剂后再生料的马歇尔稳定度无明显提升,其增幅均小于8%。这是因为阳离子型发泡剂可与沥青酸发生作用,增加分子间的吸附力,使得沥青泡更加稳定,从而在其破裂后可以更加均匀地黏附在集料表面[15]。然而在高温条件下沥青具备较好的流动性,其与集料之间的黏附性能也明显优于在常温和低温条件下。

2.2 劈裂强度

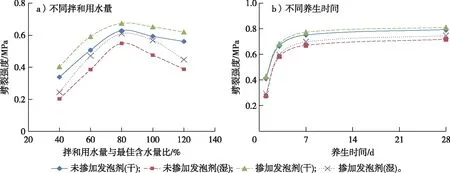

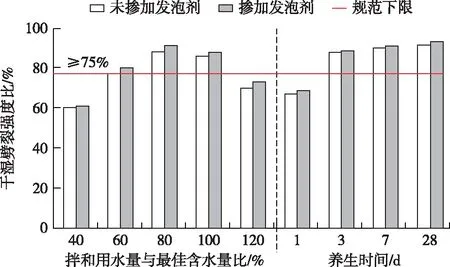

图2 干、湿劈裂强度Fig. 2 Test results of dry and wet splitting strengths

劈裂强度试验结果如图2和图3所示。与马歇尔稳定度试验结果类似,冷再生混合料的干、湿劈裂强度及强度比均随拌和用水量的增加呈先增大后减小的趋势,各个指标的峰值也均出现在拌和用水量为最佳含水量的80%时。当拌和用水为最佳含水量的40%或120%时,其干湿劈裂强度比不满足规范要求(≥75%)。表明拌和用水量对冷再生混合料的水稳定性也有显著影响,过多或过少的拌和用水均不利于再生料抗拉强度的形成,只有适量的拌和用水量才能既有利于水泥水化反应,又能赋予再生料良好的裹附性和流动性,达到更好的压实效果和力学性能[6]。

在养生期前3天,再生料的干、湿劈裂强度迅速增大,3天后干湿劈裂强度比已达到规范要求,而后其水稳定性提升速度逐渐变慢直至稳定。水泥在再生料中同时起到胶结和填充效果,其不断产生的水化产物和分散的泡沫沥青胶浆相互交织,可以进一步阻碍水分的侵蚀,从而提高再生料的水稳定性[2]。

在相同拌和用水量下,掺加发泡剂后再生料干、湿劈裂强度分别提高了7.2%~19.2%和11.1%~22.0%。其原因可能是阳离子发泡剂与集料在其表面产生化学反应,形成较强的化学键,从而在常温条件下提升了沥青与集料的界面黏附性能[15]。另外,发泡剂对再生料水稳定性的改善效果几乎不受养生时间的影响。

图3 干、湿劈裂强度比Fig. 3 Ratios of dry and wet splitting strengths

2.3 抗弯拉性能

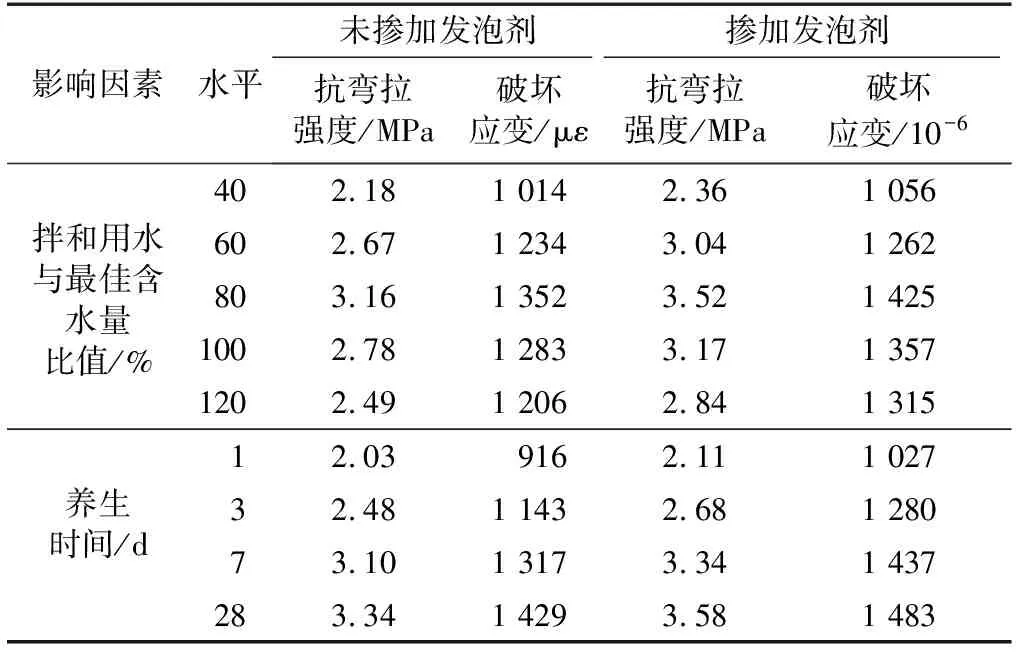

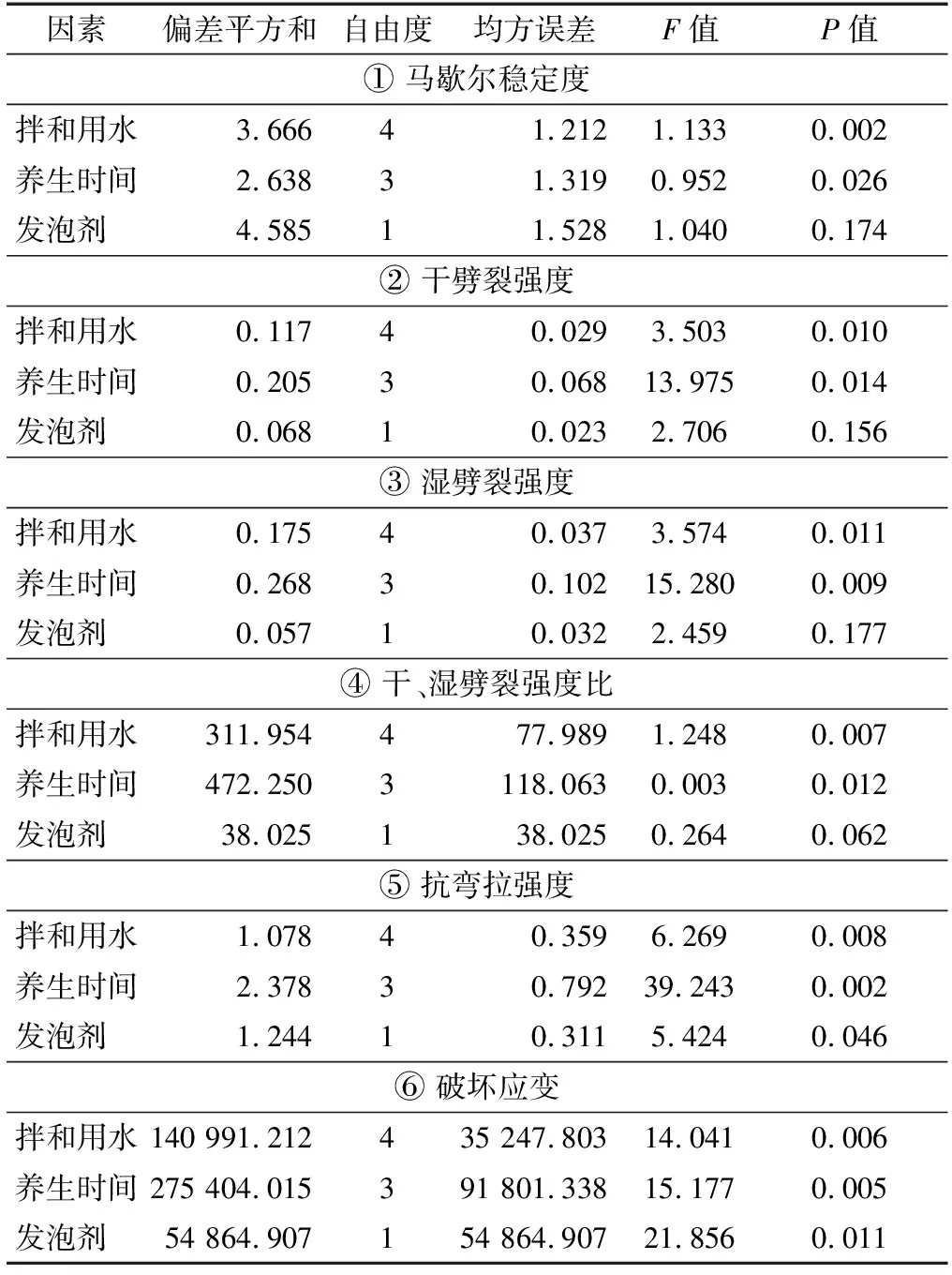

半圆弯曲试验结果如表3所示。同样地,随着拌和用水量的增加,冷再生混合料的半圆弯拉强度和破坏应变均先增大后减小,在拌和用水量为最佳含水量的80%时各项低温性能指标达到最大值。与马歇尔稳定度和劈裂强度试验结果相比,拌和用水量对低温力学性能的影响要小于其对高温和常温力学性能的影响。这主要是因为在低温时沥青胶结料内分子热运动远远不如其在高温和常温时活跃,沥青胶体结构更为稳定,因此在拌和过程中水分对其的润滑作用表现得并不明显[2]。

表3 半圆弯曲试验结果Table 3 Semi-circular bending test results

再生料的低温抗弯拉性能随着养生时间的增加而逐渐提高,在前7天提升速度更为明显,而后逐渐变缓。相比来说,再生料需要更长的养生时间以利于其低温强度性能的形成和发展。掺加发泡剂后再生料的半圆弯拉强度和破坏应变分别平均增大了9.8%和7.1%。这说明掺加发泡剂可以改善沥青发泡特性,使得泡沫沥青与集料颗粒之间的“点焊”更密集,形成更好的黏附性,从而有效提高再生料的低温抗弯拉性能。另外,掺加发泡剂对于再生料低温性能的改善作用在养生初期更为显著。

2.4 显著性分析

采用SPSS软件在95%置信水平下对所有试验结果进行方差分析,比较各个因素对泡沫沥青冷再生混合料力学性能的影响显著性。当P值小于0.05时,表明该因素有显著影响,结果见表4。由表4可见,拌和用水量和养生时间对不同温度条件下再生料的各个力学性能指标均有显著影响。其中,拌和用水量对马歇尔稳定度和劈裂强度的影响显著程度略大于养生时间,而养生时间对低温抗弯拉性能的影响显著程度略大于拌和用水量。另外,发泡剂仅对再生料低温抗弯拉性能有显著影响。

表4 方差分析结果Table 4 Analysis results of variance

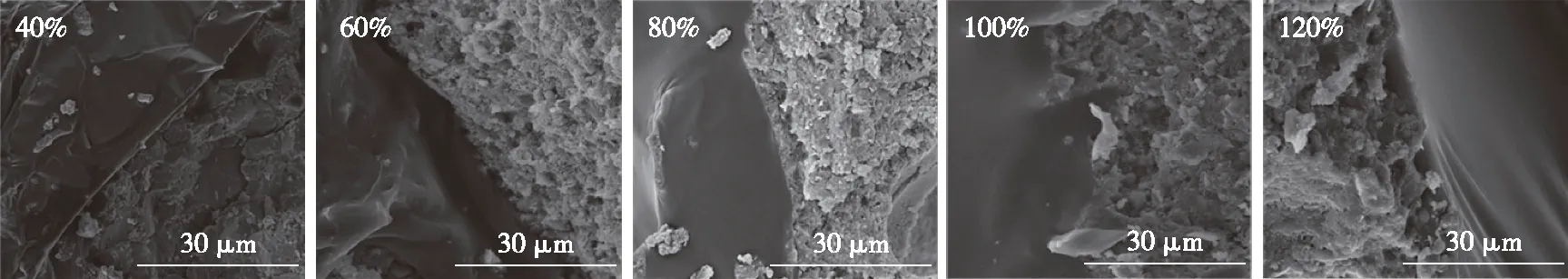

2.5 微观机理分析

采用FEI Quanta 200扫描电镜,分别对不同拌和用水量和养生时间条件下的泡沫沥青冷再生混合料表观形貌进行观测,结果如图4和图5所示。其中,评价不同拌和用水量的影响时,统一采用养生3天的试件;而评价不同养生时间的影响时,统一采用拌和用水量为最佳含水量80%的试件。由图4可见,当拌和用水量为最佳含水量的40%和60%时,沥青与集料(尤其是旧料)界面清晰,出现明显的分层现象,两者之间的黏结不密实;当拌和用水量增加到最佳含水量的80%时,沥青与集料紧密黏结,在一定空间范围内出现接触过渡区,无明显界面形成;当拌和用水量继续增加时,由于过多的水赋予了沥青胶浆更好的流动性,其与集料界面接触处甚至呈涟漪状。

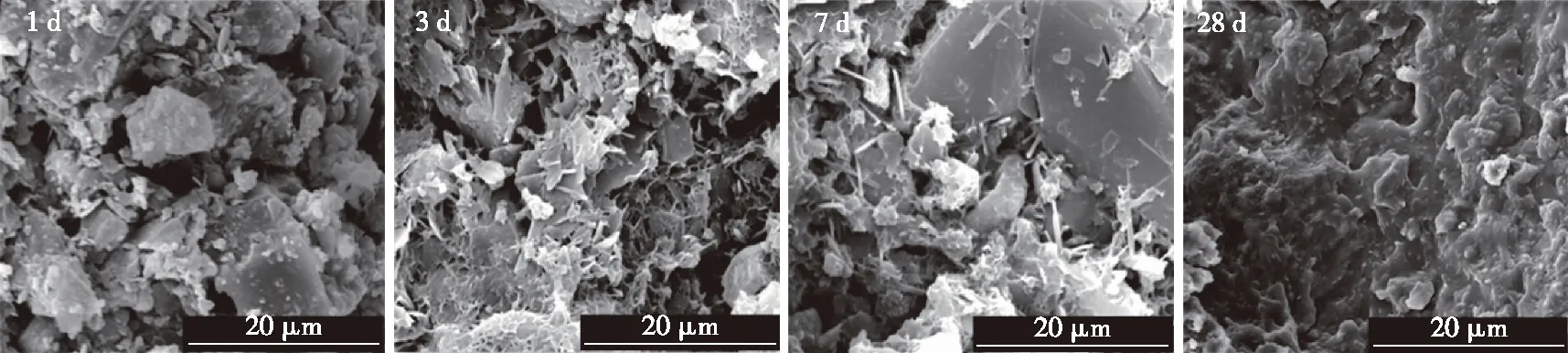

从图5可以看出:养生1天后,水泥水化反应并不充分,沥青胶浆与水泥颗粒相对独立,没有形成整体;养生3天后,再生料内部生成大量针棒状钙矾石和絮状水化硅酸钙凝胶,这些水泥水化产物逐渐嵌入到分散的沥青胶浆和填料中,相互交织形成蜂窝结构,增强了胶浆的整体稳定性,再生料强度得到快速提高;随着养生时间的延长,新生成钙矾石逐渐减少,新生成硅酸钙凝胶逐渐增多,水泥和沥青胶浆之间的孔隙不断被填充,结构的密实度继续增大;最终,水泥水化产物和沥青胶浆充分裹附,形成整体,再生料强度趋于稳定。

图4 不同拌和用水量条件下沥青与集料界面表观形貌Fig. 4 Interface morphology of asphalt binder and aggregate under different mixed water contents

图5 不同养生时间条件下沥青胶浆的表观形貌Fig. 5 Morphology of asphalt mortar under different curing time

3 结 论

1)拌和用水量对泡沫沥青冷再生混合料的力学性能有显著影响,尤其是在高温和常温条件下更为明显。随着拌和用水量的增加,再生料不同力学性能指标均呈现出先增大后减小的趋势。当拌和用水量为最佳含水量的80%时,其各项力学性能最优。

2)再生料的马歇尔稳定度和干、湿劈裂强度在养生期前3天增长迅速,随后逐渐趋于稳定;而其低温抗弯拉强度和破坏应变在养生期前7天均提升明显,说明其低温抗弯拉性能的形成和发展需要更长的养生时间。

3)掺加发泡剂可以改善再生料的水稳定性和低温抗裂性能,但对其马歇尔稳定度的提升效果并不显著。

4)在最佳拌和用水量下,再生料中沥青与旧料紧密黏结,接触界面在一定空间范围内出现过渡区。随着养生时间增加,水泥水化产物与分散的沥青胶浆和填料充分裹附,相互交织形成蜂窝结构,使得再生料的密实度和强度逐渐增大。