新型井下轴流式入口旋流器分析及优选

蔡萌 王羕 孙春龙 宋阳 周广玲 杜伟山

1.东北石油大学提高油气采收率教育部重点实验室;2.中国石油大庆油田有限责任公司采油工程研究院;3.黑龙江省油气藏增产增注重点实验室

地面采出液含水率的不断升高已成为制约各油田经济发展的重要因素,大庆、辽河等开发中后期老油田对高效含油污水处理技术的需求愈发迫切,仅大庆油田萨中某采油厂地面采出液含水率降低1个百分点,每天便可减少0.5×104m3含油污水的产液,环保、经济效益可观[1-3]。井下油水分离同井注采技术是解决地面采出液高含水及采出液量过多的有效手段[4]。通过井下油水分离装置在井筒内部完成油水分离,利用同井注采工艺在油井井筒内将采出液直接举升至地面,回注水则直接注入回注水层,在降低采出液含水率的过程中,减少了地面采出液总量,缩短了回注水的循环流程,极大降低了采出液举升及回注水的能耗,减轻油田环保压力,延长特高含水井及高含水井的经济开采周期,是各油田降本增效、提高竞争力的重要举措[5-6]。

大庆油田、辽河油田等国内油田先后进行了井下油水分离同井注采技术的科研攻关,并将其作为延长油田全生命周期的重要技术,目前进入矿场先导试验阶段[7-8]。旋流器作为井下油水分离同井注采技术的核心分离装置,其性能优劣直接决定该技术的成功与否,因此研发新型井下轴流式入口旋流器,在缩小旋流器径向尺寸的基础上,提高其分离性能,确保装置的可靠性,扩展旋流器的应用界限,进一步提升井下油水分离技术的可行性、可靠性,为特高含水油田开发提供技术支持[9-11]。

1 新型轴流式旋流器

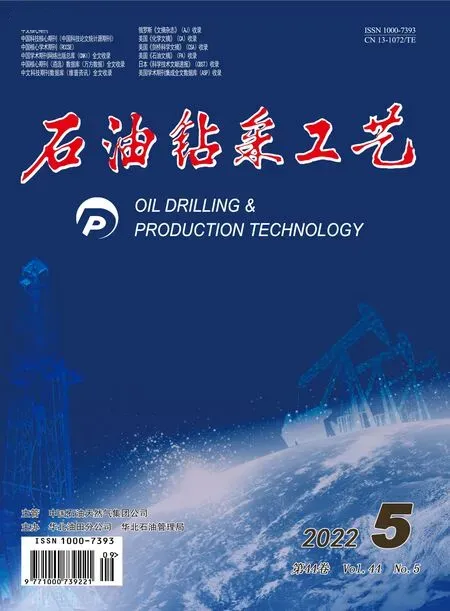

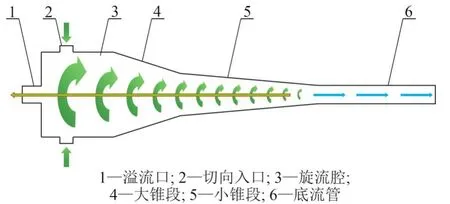

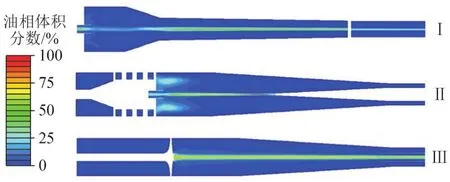

如图1所示,常规旋流器(Ⅰ型旋流器)因生产制造工艺简单、维护成本低廉、分离性能优越受到各生产厂商的喜爱,但其双切向入口的经典结构限制了其在国内陆地油田的进一步应用。针对常规旋流器(主直径56 mm)不便于在油井主流套管(套管内径118 mm)内布置多重过液通道的缺点,研发新型轴流式入口旋流器,以轴流式入口替代双切向入口,缩小旋流器的径向尺寸,并通过入口内部的特殊结构形式对流体进行造旋运动,使流体在进入旋流腔时可获得足够的离心力以完成油水两相的高效分离[12-14],从而实现井下油水分离多重过液通道优化布置的目的。如图2所示,螺旋叶片轴流式旋流器(Ⅱ型旋流器)螺旋叶片位于入口段后方,固定于旋流器内部,对流经的流体进行强制造旋运动。当流体进入旋流器入口并流经螺旋叶片时,因螺旋叶片的特殊结构使流体在螺旋叶片内部流动时由轴流运动变为强制的旋转运动,流体运移出螺旋叶片并进入旋流腔时即拥有了可观的旋转速度,该旋转速度同时具备3个速度分量:切向速度、径向速度、轴向速度。流体进入旋流腔后,因油水两相密度差及流体旋转运动所产生的离心作用,使油滴在向下运移的过程中逐渐向旋流器轴心处聚集,最终在稳流锥顶部(稳流锥长159 mm)形成稳定的油核(准强制涡),向溢流口方向运动并由溢流口排出旋流器内部;而水则沿锥段内部做向下的旋转运动,形成准自由涡,最终由底流管流出旋流器,完成油水两相的旋流分离。此结构中,溢流口、底流口内流体的流动方向相反。

图1 常规旋流器Fig.1 Conventional hydrocyclone

图2 螺旋叶片轴流式旋流器Fig.2 Helical blade axial hydrocyclone

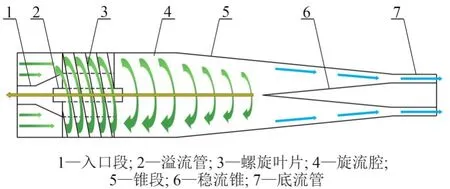

如图3所示,导流叶片轴流式旋流器(Ⅲ型旋流器)导流叶片亦固定于旋流器内部,同图2所示结构中螺旋叶片具有相似的作用。流体在导流叶片底部获得足够的旋转运动后,在旋流器内部因密度差、离心力的共同作用,油滴向轴心处运动形成准强制涡并沿轴心向溢流口运动,最终从溢流口排出旋流器;水则在油核外部形成准自由涡,沿旋流器内壁向底流口方向旋转运动,并由底流口排出旋流器。此结构中,溢流口、底流口内流体的流动方向相同。

图3 导流叶片轴流式旋流器Fig.3 Guide vane axial hydrocyclone

2 数值模拟参数的设定

对3种旋流器进行数值模拟分析,研究其流场分布、油水两相分离趋势及压力分布特点。根据现场实际条件确定模拟参数,以保证分析结果的准确性。旋流器的入口流量为5.7 m3/h;连续相水密度为0.998×103kg/m3,黏度为1.003 mPa · s;分散相油密度为0.889×103kg/m3,黏度为1.06×103mPa · s,油滴直径设定为0.5 mm并均匀分布于连续相水中。流体含油量为体积的2%,溢流分流比为20%,底流分流比为80%(均依据现场试验井实际数据所定)。

入口流量可换算成流速,故设定为velocity inlet边界条件,水力直径为各旋流器的入口当量直径;溢流口和底流口因无回流,设置为outflow边界条件[15-16]。应用强旋湍流运动的RSM模型(雷诺应力模型)求解旋流器内部的旋转运动,使用SIMPLE算法与Mixture模型求解油水两相的不可压缩流体域,将相同介质颗粒假设为直径相等的球体,只考虑流体对颗粒的曳力作用,忽略其他较小作用力和颗粒间的相互碰撞[17-18]。运用结构性网格对流体域物理模型进行网格划分,并对流体流动方向产生突变的双切向入口、螺旋叶片及导流叶片处流体进行网格加密处理,对各模型进行网格独立性检验,以排除网格数量对模拟结果的影响。

3 模拟优选

3.1 油相分布

如图4所示,常规旋流器内油水分离过程主要发生在小锥段,表现为小锥段内轴心处颜色鲜艳、油核突出明显,在壁面上油相体积分数不明显,说明此处无油相分布或油相极少。小锥段顶端及末端油相体积分数有所减少,这是因为在旋流腔内产生了循环流,干扰向溢流口方向运动的油核,使油滴有所发散;小锥段末端与底流管主要起稳定流场的作用,且此处流体的旋转运动变弱、含油减少使离心分离作用降低,故在此处的油相体积分数有所减少。Ⅲ型旋流器因其同向出流的特殊结构形式,最大程度避免了循环流的产生,降低了轴心处油滴运动过程中发散的可能性,有效保证了旋流器的分离性能。Ⅱ型水力旋流器由于异向出流的原因,同Ⅰ型旋流器相似,在旋流腔、大锥段内出现循环流,使油滴在旋流器内部运动的过程中有所发散,影响Ⅱ型旋流器的分离性能,对其分离效率产生了一定的影响。

图4 3种旋流器整体油相分布云图对比Fig.4 Oil phase distribution in three types of hydrocyclones

3.2 速度场分析

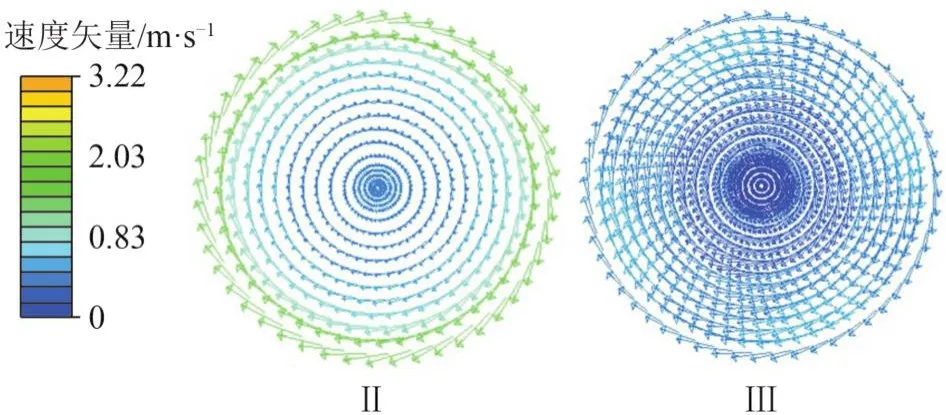

由图2、图3可知,新型轴流式旋流器的入口结构不同,则旋流器内部的流体速度分布存在差异,因此选取距离旋流腔顶部30 mm的位置,对旋流器速度场进行分析,研究其切向速度、径向速度、轴向速度的分布规律。

如图5所示,Ⅱ型旋流器具有较大的速度矢量,表明在2种入口结构对流体产生旋转作用时,Ⅱ型旋流器的螺旋叶片使流体获得更大的旋转速度。旋流器的入口结构不同,但速度矢量具有相同的分布趋势。在截面S处,2种旋流器的速度矢量呈中心对称分布,流场稳定,速度矢量从旋流器壁面向轴心处的变化为先增高后降低,速度矢量梯度的存在有利于油滴向轴心处运移,便于油水两相充分分离。

图5 旋流器S截面处速度矢量对比Fig.5 Velocity vector on S section of hydrocyclones

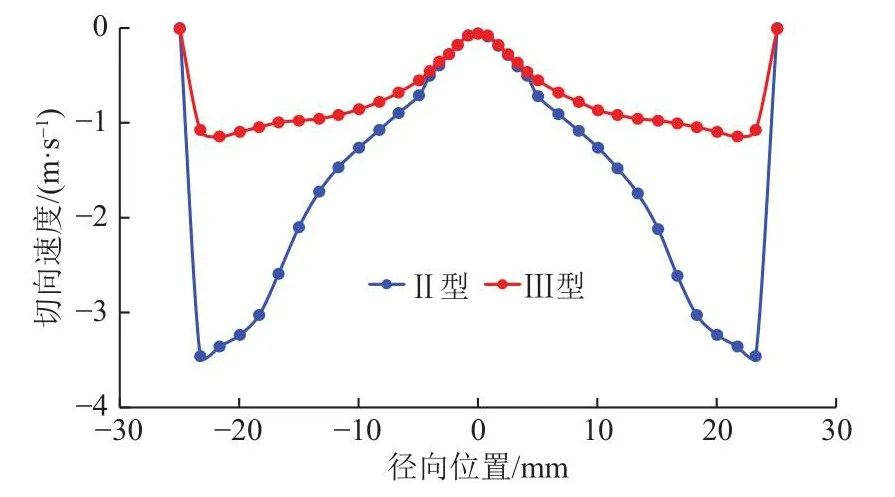

3.2.1 切向速度

如图6所示为2种新型轴流式旋流器在S截面处的切向速度分布对比曲线。从图中可知,2种新型旋流器的切向速度是对称分布的[19]。以径向位置0点左侧为例,从旋流器壁面开始,随着半径的减小,切向速度存在先增大后减小的趋势,在最大切向速度分界点至0点位置这一区域内,切向速度逐渐减小,在中心点处(0点位置)切向速度变为0,其分布规律同已知的水力旋流器切向速度的结论相同。Ⅱ型旋流器具有较高切向速度,其切向速度差值达到3.5 m/s,理论上有助于提高旋流器内部的离心加速度和离心力,但过高的切向速度将造成油滴的乳化现象,降低旋流器的分离效率。Ⅲ型旋流器虽具有较低的切向速度,其切向速度差值为1.2 m/s,但能够有效减少油滴的乳化作用,提高分离效率。

图6 旋流器S截面处切向速度对比曲线Fig.6 Tangential velocity on S section of hydrocyclones

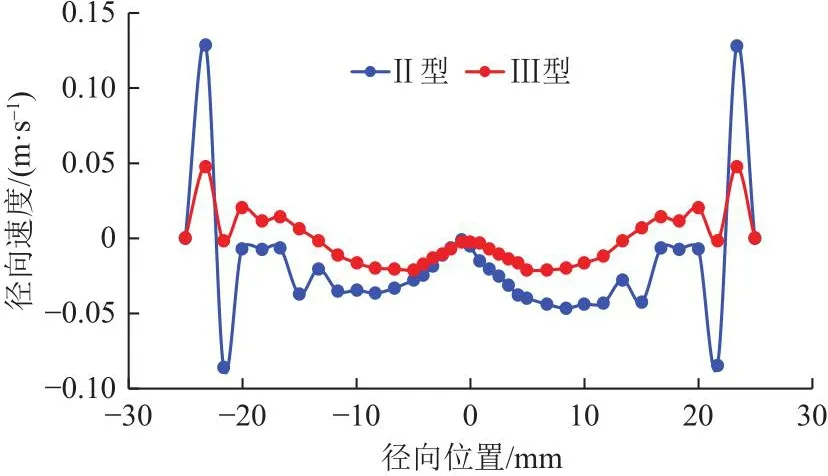

3.2.2 径向速度

如图7所示为2种新型轴流式旋流器在S截面处的径向速度分布对比曲线。由图可知,旋流器的径向速度虽有所波动,但仍呈现出较好的对称性,且2种新型轴流式旋流器的径向速度在该截面处变化规律基本相似,径向速度从壁面处至轴心位置均表现为增大、降低、增大、降低、增大的趋势,该分布趋势有利于流体中的油滴向轴心处运动,且短距离内较大的径向速度差值利于油水两相的离心分离,提高分离效率。Ⅱ型旋流器在径向速度变化时产生方向的改变,且径向速度的差值大于Ⅲ型旋流器,Ⅱ型旋流器径向速度差值为0.21 m/s,Ⅱ型旋流器径向速度差值为0.05 m/s。这是由于螺旋叶片对流体的强制造旋作用大于导流叶片,且Ⅱ型旋流器为异向出流的原因。

图7 旋流器S截面径向速度对比曲线Fig.7 Radial velocity on S section of hydrocyclones

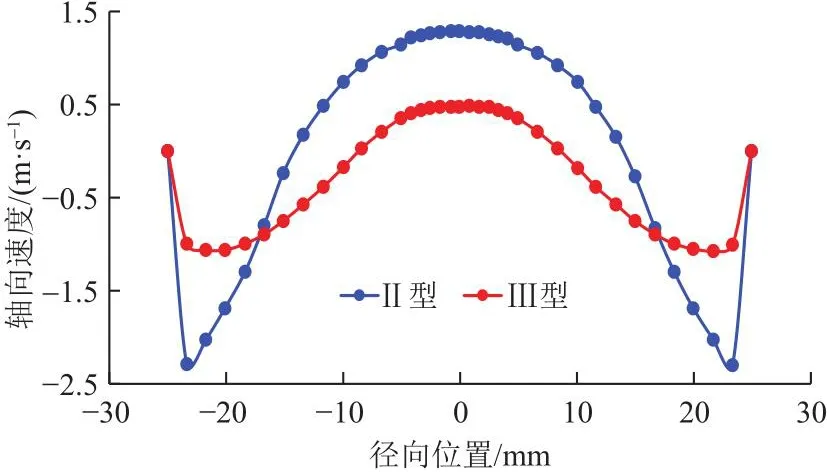

3.2.3 轴向速度

如图8所示为2种新型轴流式旋流器在S截面处的轴向速度分布对比曲线,可以明显看出Ⅱ、Ⅲ型旋流器的轴向速度分布趋势,二者轴向速度均在旋流器壁面附近指向底流口方向达到最大值(轴向速度指向底流口方向为负),在达到最大值后轴向速度随着半径的减小而减少,直至减少至轴向速度为0的位置[20];当半径继续减小时,轴向速度反向指向溢流口,在轴心附近(油核处)即0点位置达到该方向的最大值,与部分学者关于旋流器轴向速度的流场理论相一致[21]。

图8 旋流器S截面轴向速度对比曲线Fig.8 Axial velocity on S section of hydrocyclones

从平衡轨道理论、存留时间理论可知,油水两相介质在有限的时间内运动到其相应的平衡轨道,且颗粒停留足够的时间,是进行高效离心分离的前提条件。各尺寸颗粒占据其相对应的平衡轨道,大尺寸颗粒比小尺寸颗粒的平衡轨道半径要大。进入平衡轨道后,大尺寸颗粒旋转向底流口运动,形成运移连续相水的准自由涡;小尺寸颗粒向溢流口运动,形成运移离散型油的准强制涡。准自由涡和准强制涡的分界面即为0轴向速度包络面LZVV(Locus of Zero Vertical Velocity)[22],轴心速度过大将会使LVZZ的分界点向轴心处移动,使油滴在运动过程中无法在相应平衡轨道停留足够的时间,降低离心分离作用,影响旋流器的分离性能,故轴向速度相对较低的Ⅲ型旋流器(轴向速度差值为1.5 m/s)更有利于油水两相的高效分离。

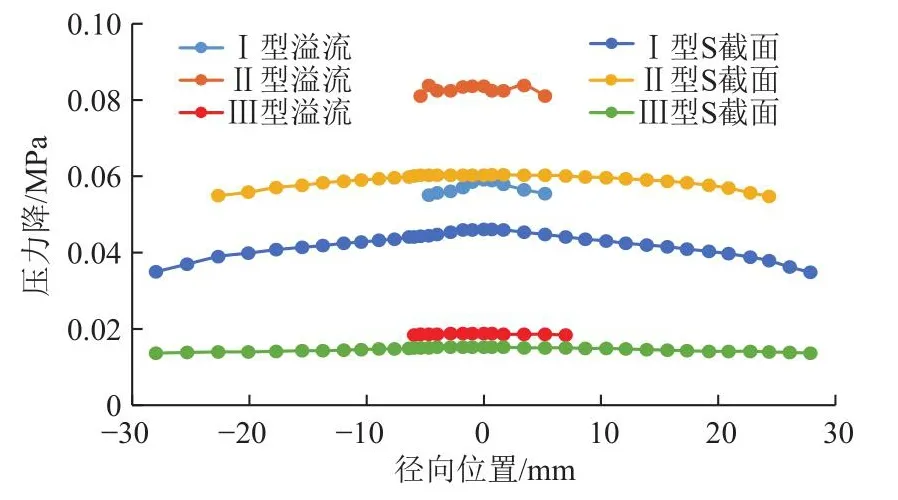

3.3 压力分布

旋流器依靠流体的压力损失而产生旋转运动,压力降是离心力产生的直接来源,在入口流量相同时,压力降较低意味着旋流器具有较低的能耗。图9为3种不同入口结构旋流器在溢流口、S截面处压力降对比曲线,由图可知Ⅱ、Ⅲ型具有同Ⅰ型常规旋流器相似的溢流压力降对称分布趋势,轴心处压力降达到最大值,Ⅲ型旋流器的溢流压力降最低,仅为0.02 MPa。截面S处压力降的曲线,验证了压力降以轴心处为基准,呈中心对称的分布趋势。Ⅲ型旋流器的压降同样最低,为0.015 MPa,即在处理量相同的工况下,Ⅲ型旋流器在能耗方面更占优势。

图9 不同旋流器压力降对比曲线Fig.9 Pressure drop in different hydrocyclones

3.4 优选分析

入口结构为螺旋叶片、导流叶片的轴流式旋流器均具有相似的压力降分布规律,呈对称分布,压力降随半径的减小而增大,在轴心处达到最大值。导流叶片轴流式旋流器压力降小于常规旋流器和螺旋叶片轴流式旋流器,应用时能耗较低。入口结构为螺旋叶片、导流叶片的轴流式旋流器,其切向速度、径向速度、轴向速度均为对称分布,在壁面与轴心处的数值较高,中间过渡地带速度值较低。这种两边高、过渡地带低的速度分布,有利于速度梯度的形成,可增加离心分离效果,提高旋流器性能。

Ⅱ、Ⅲ型轴流式旋流器,利用螺旋叶片、导流叶片代替双切向入口,在保证分离性能的同时,减少了旋流器径向尺寸,降低了旋流器所占用的径向空间,拓展其应用范围。通过旋流器内部的流场特点、分离性能、节约能源的对比分析,导流叶片轴流式旋流器具有更多优势,有利于实现“稳油控水”。

4 结论

(1)针对常规水力旋流器应用于井下油水分离同井注采工艺中结构尺寸受限的问题,研发了新型井下轴流式入口旋流器,并通过流场分布、压力分布、油相分布3个方面的综合研究,优选导流叶片轴流式旋流器应用于井下油水分离同井注采工艺。

(2)导流叶片轴流式旋流器虽具有较高的分离效率、较低的能耗,但研究中仅对其结构特点进行分析,未进行结构参数及操作参数优化,下一步计划对其参数进行优选,为现场试验奠定基础。

(3)井下油水分离同井注采技术多用于高产液的特高含水油井,需进一步研发微型旋流器,以满足井下油水分离同井注采技术在低产液井的需求。