浅析地下大空间立体离壁式罐体衬砌施工工法

李 强

(中铁十一局集团第五工程有限公司,重庆 400037)

0 引言

为保证地下空间的储油安全,储油罐造型和储油工艺不断创新。在实践工作中立式油罐得到了广泛应用,为提高透气储存质效提供了极大帮助。从现实角度来看,技术人员通过总结、融合现有技术,提出了一种适用于地下油库建设管理的新工法——地下大空间立体离壁式罐体衬砌施工工艺,为进一步优化施工、保障安全奠定基础。研究该工法既可改进和完善施工工艺,又能助力工艺普及应用。

1 地下立体离壁式罐体衬砌施工工法概述

本次研究以地下大空间立体离壁式罐体衬砌施工工艺为核心,该工艺是一种融合多种施工技术后形成的新工法,主要适用于地下储油罐体施工,可以为现场施工提供指导。当前,地下大空间立体离壁式罐体衬砌施工技术已经在某国防后方仓库得到了实践应用,充分发挥了预期效果,使施工安全、施工质量都得到保障,展现出极强的经济效益和社会效益。从现实角度来看,地下大空间立体离壁式罐体衬砌施工技术的实用性强,且推广应用价值极高。

地下大空间立体离壁式罐体衬砌施工技术在地下油库、国防工程地下掩体、地下立式储物工程中都可推广。为助力地下大空间立体离壁式罐体衬砌施工技术普及,本文结合实践经验对该工法的特点和适用范围进行了简单总结。目前,该工艺的应用特点主要包括以下4个方面:①支架系统稳定,便于大量材料搬运。地下大空间立体离壁式罐体衬砌施工技术的应用过程基于检算架系统、优化步距、增设小吊通道(向上)等施工技术操作,为大量、快速、安全地搬运材料提供了保障。②优化创新对拉螺栓与模板施工方式。应用该工艺可实现模板优选,当开展罐壁施工时,易成弧形罐壁的木板最为适用,类滑模施工不仅可提高效率还能减少材料浪费;而且,箍筋环抱技术的有效运用也让模板加固方式得以革新,更让对拉螺栓加工、拆除的工作量和难度大幅下降。③优化测量技术,革新穹顶支架测量模式。运用地下大空间立体离壁式罐体衬砌施工工艺时,将采取“仪器+人工”的组合形式完成支架测量,有效消除单一技术弊端、弥补技术缺陷。④实现混凝土优化施工。在该工艺的支持之下,可基于软管、活接头优化混凝土浇筑,通过提高浇筑质效保障罐体浇筑安全,确保罐壁垂直。

2 立体离壁式罐体衬砌施工的工艺原理

地下大空间立体离壁式罐体衬砌施工工艺的应用过程中,罐壁支撑和混凝土浇筑施工是工作重点,保证这两个环节的施工质量至关重要[1]。结合技术内涵以及施工经验,可从以下4个方面分析地下大空间立体离壁式罐体衬砌施工工艺原理。

(1)以地下立式罐体参数为基础,设计支撑系统。通常来说,地下立式罐体高15~20 m,而其直径大多为20 m;支撑系统设计人员需要根据这些参数,以保证架体安全为目标进行基础设计和方案优化。在改造支撑架体时,相关工作人员应该合理运用侧壁的侧限,以便切实提升加固效果。

(2)以特定尺寸规格的木板,提升罐壁弧面施工质量。工艺应用过程中,需要基于尺寸为4 m×0.25 m×0.035 m的木板贴合罐壁,从而形成良好曲面。施工时,需基于基准线确认罐壁模板的垂直位置,该线位于离罐壁1 m处,需以红漆画线。模板加固施工时,每3~5 m设置一个螺杆固定点,使其与主筋焊接稳固;二次加固时,需水平支撑方式并保证加固间距小于2 m。

(3)利用支架顶的平台保证混凝土浇筑质量。工艺应用环节,需以模板满铺平台,要求平台有良好平整性且位于支架顶部。使用过程中,可利用平台辅助泵管移动,从而让软管和活接头形成的泵管能够通过环向移动高质高效地完成混凝土浇筑。

(4)利用类似滑模使用的方式完成罐壁拆模。实践中,先保证混凝土浇筑质量达标,然后利用滑模施工原理拆模并将其滑升至下一模施工,节约成本、方便快捷。

3 立体离壁式罐体衬砌施工工艺的应用管理

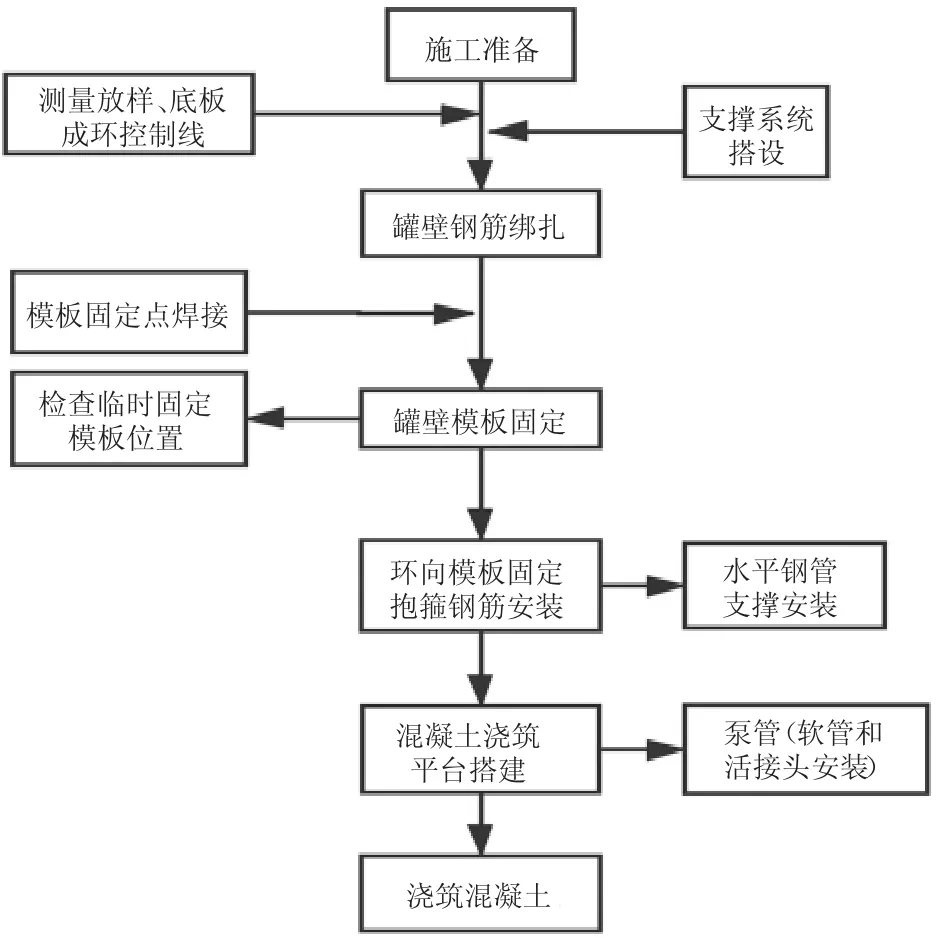

地下大空间立体离壁式罐体衬砌施工工艺的开展流程十分固定,主要经过施工准备、钢筋绑扎、模板固定、混凝土浇筑等几道工序,具体流程和施工重点如图1所示。现阶段,地下大空间立体离壁式罐体衬砌施工工艺已经实现了实践应用,为深入分析该工艺的应用途径,本文将基于真实工程案例论述该工艺的操作要点,并结合实践探讨该工艺的质量安全控制措施和经济效益。

图1 地下大空间立体离壁式罐体衬砌施工工艺流程

3.1 施工项目概述

案例工程是某海拔高度4200 m高原地区的新建油库项目,项目的单个储存油料2000 m3,使用若干个地下立式储油罐。单个罐体的开挖高度与直径分别为19.2 m和20.22 m;混凝土罐体的高度与直径则分别为18.2 m和18.7 m;罐壁类型为离壁式混凝土,其壁厚36 cm,而其与围岩距离为80 cm,顶部为穹顶(球冠)结构。此次施工项目所在区域属于高海拔高寒地带,恶劣的施工环境加剧了施工难度和安全风险;而且,由于项目罐体施工所处的海拔高、组织困难,因而决定采用地下大空间立体离壁式罐体衬砌施工工法作业。从应用情况来看,地下大空间立体离壁式罐体衬砌施工技术切实保障了脚手架安全、模板安装效率、钢筋钢管材料运输时效和混凝土浇筑质量,基于系统化、流程化现场施工实现了成本控制和质量安全保障,获得了业主的充分认可。在实际作业环节,利用地下大空间立体离壁式罐体衬砌施工技术,有效节约了施工人力物力投入节约总成本267万元,并节约了6个月的施工工期,为保证投资效益奠定了良好基础。

3.2 工艺操作要点

项目施工中应用地下大空间立体离壁式罐体衬砌施工技术,需要重点关注支架安装、模板安装和混凝土浇筑。为此,笔者结合实践经验,对上述工艺操作要点加以分析。

3.2.1 支架安装要点

项目施工过程中,支架安装的重点在于脚手架系统布置和人、物通道布置。此次施工采用扣件式钢管架,脚手架系统的横纵间距以及步距分别为0.8 m和1.2 m;罐壁的内外两侧脚手架采用相同方式搭设,并在中部设置折返楼梯以便施工人员通行。为方便材料运输,在脚手架系统的中部楼梯底部设置了单独的物流通道。在此次项目中,折返楼梯(即人行通道)位于中支架系统中部,在开展顶部浇筑施工以前必须实现通道加固,并在顶部浇筑后拆除该通道,依据支架搭设要求后开展顶部施工。图2为应用地下大空间立体离壁式罐体衬砌施工工艺后的人行与物流通道布设实例。

图2 支架系统中的人行和物流通道

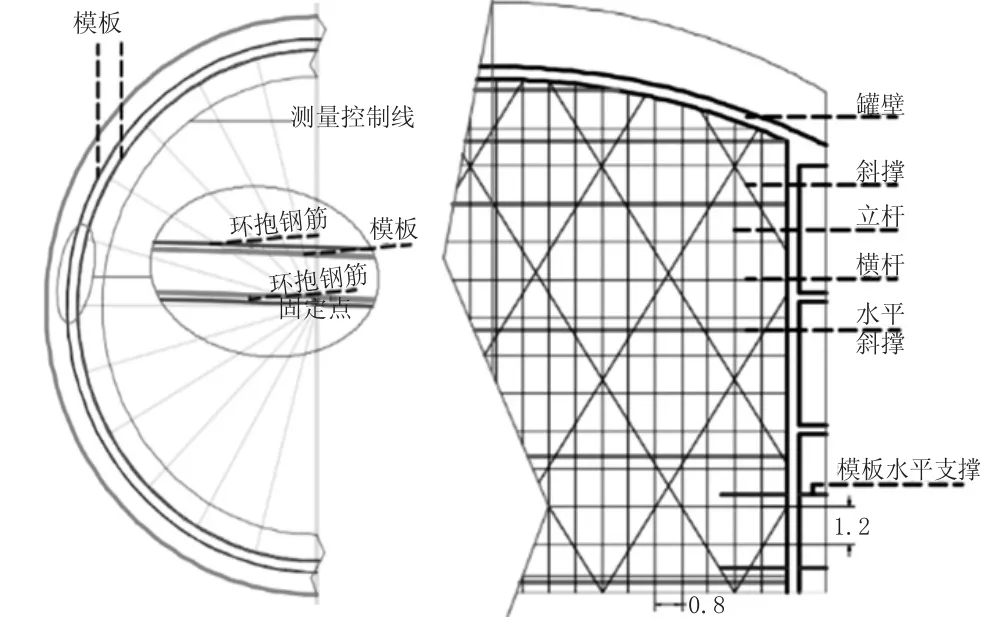

3.2.2 模板安装

案例工程的模板安装需要保证安装位置准确,并做好环抱钢筋抱箍系统以及钢管横撑系统的有效安装,模板系统安装如图3所示。现场施工时,施工人员应该按如下步骤开展实践:①绑扎钢筋而后开展环向抱箍筋固定点焊接。②安装保护层垫块,完成模板的安装和固定(临时)。③基于固定点焊接环向抱箍筋,达到成环抱紧效果。④以环向布置形式布设横向支撑钢管,按模板垂直方向布设,施工参数为3道/模,两道钢管之间的距离不得低于1 m也不得超过1.5 m。

图3 模板系统安装

3.2.3 混凝土浇筑

应用地下大空间立体离壁式罐体衬砌施工技术时,混凝土浇筑施工前必须做好施工平台搭建。因此,项目施工过程中按技术规范搭建平台(满铺木板,保持平整)。而后,先进行混凝土浇筑准备,即安装软管和活接头(图4)。施工时,在罐壁外侧固定混凝土管,预埋固定点间隔3~5 m。现场操作人员为保证架体安全,防止泵管振动传导,使软管和外侧钢管架分离[2]。在实践中,施工人员还基于待浇筑混凝土顶面高度控制浇筑平台高度,让二者无高差以便泵管实现无障碍的环向移动。最后,采用分层环向顺时针方式浇筑,并利用30、50振捣棒组合进行振捣。

图4 混凝土浇筑系统

3.3 安全管理

在进行工程建设过程中,为保证工程建设活动的安全性,首先,需要在明确施工建设具体需要的基础上,以《中华人民共和国安全生产法》《施工现场临时用电安全技术规范》(JGJ 46—2005)等技术规范与法律规章为基础,构建合适的施工安全管理规范。其次,为切实保证施工人员的人身安全,在工程建设施工过程中,应保证所有施工人员都配置了完备的安全防护设备,并且在施工区域的人行通道处,均设置了扶手与休息平台,同时,为降低工作人员在施工过程中发生触电的可能性,需要保证施工配电箱、电线、架体都做了绝缘处理。再次,为降低各类安全事故对施工人员人身安全造成的威胁,应建立完善的安全管理体系,并安排专门的安全应急处理队伍,定期开展类似高空坠落、触电等问题解决演习,以便在出现安全事故时,能够及时对其进行应急处理[3]。最后,为切实保证工程施工活动的安全性,不仅要安排有资质的安全监管人员对施工现场的实际情况进行监管,还需要对施工人员进行定期安全培训,将安全考核工作落到实处,切实降低安全事故的出现概率。

4 结语

总而言之,大空间立体离壁式罐体衬砌施工工艺是多元技术融合发展的产物,其应用展现出极强的经济性和高效性,可有效解决地下储油空间隧道施工安全风险高、投入大的问题。为保证大空间立体离壁式罐体衬砌施工工艺的实效性,施工管理人员应该强调施工流程完整和操作规范,并保证质量控制措施、安全技术措施的针对性选用。