CuNi44合金电沉积过程的研究

赵倩,赵杰

(1.哈尔滨市第十三中学校,黑龙江 哈尔滨 150001; 2.华南理工大学机械与汽车工程学院,广东 广州 510641)

电子元器件的超小型与超薄型化的发展趋势大大增加了印制电路板元件的封装难度,因此在大量元器件使用的前提下,如何降低元件的成本及空间,提高元件的性能,实现元器件的集成化与模块化,是当前最重要的课题之一[1-4]。

薄膜式热电偶作为一类新型的温度传感器,相比于传统铠装式热电偶,具有安装体积小、热容量较低、测量精度高、响应快等特点,不仅可以封装在具有复杂形状的物体表面,还可以与相关的元器件结合,广泛应用于智能设备的生产中[5-8]。

CuNi44电阻材料是以质量分数44%的镍为合金元素的铜基合金[9],具有金属光泽,呈现白色,故名“白铜”[10-13]。该合金具有高的电阻率和低的电阻温度系数,是一种新型的温度传感材料[14-17]。

CuNi44合金中铜和镍均为可电沉积获得的元素,且电沉积法在无掩膜区域可获得厚度均一、组成可控的微米尺度合金层[18-21]。其原理是:在电场作用下,水溶液中的Cu(II)和Ni(II)配合物在电极表面获得电子,还原为原子后沉积在基体表面而形成铜镍合金[22]。但是,由于铜和镍是原子序数相邻的金属,镍的标准电极电位(-0.25 V)较铜的标准电极电位(0.34 V)负了0.59 V,因此为了实现铜镍共沉积,必须选择有效的配位剂。配体的存在会显著增加反应过程的电化学极化,导致沉积电位负移。通过调控极化的强度,可以使铜和镍沉积电位间的差与缩小。

已经有较多学者对电沉积铜镍合金进行了研究,如S. M. Silaimani等[23]采用柠檬酸-氨基磺酸混合体系,在pH等于3.8、温度为308 K的条件下电沉积铜镍合金。I. Baskaran等[24]配制了含硫酸铜、硫酸镍和柠檬酸三钠的混合体系,采用脉冲电沉积法制备了铜镍合金。M. Alper等[25]研究了酸性体系下,pH = 2.0与pH = 3.3时所制备的铜镍合金在外观形貌、晶面分布、磁学性质等方面的差异。

但是目前对铜镍合金材料的研究仍处于探索阶段,还存在镀液成分不够稳定,镀层中两种金属含量比例尚未得到稳定控制等问题。而且多数研究重视该材料在微小区域内所表现出的特性,较少有人将含镍44%左右的电沉积铜镍合金材料应用于薄膜型热电偶的制备之中。

此外,在电沉积CuNi44的实施过程中,铜相对于镍更容易析出,从而造成镍沉积量偏低,影响合金的电学性能。因此,CuNi44电沉积过程中定量控制镍的析出是制备高性能传感材料的关键。

本文采用电化学方法,考察了配位剂以及离子浓度等因素对铜镍沉积过程的影响,并深入研究铜镍合金沉积过程中镍可控析出的作用机制,以获得镍质量分数在(44 ± 2)%的CuNi44薄膜式热电偶新材料。

1 实验

1.1 试剂与仪器

NiSO4·6H2O、CuSO4·5H2O、K4P2O7·3H2O、Na2B4O7·10H2O等试剂均为分析纯,购于广州化学试剂厂。

Reference 600电化学工作站:美国Gamry;D-MAX 2200型X射线粉末衍射仪:日本理学;SU8010型冷场发射扫描电镜:日本日立;Z-2000型原子吸收光谱仪:日本日立:KR-3010直流电源:深圳市金壤电子科技有限公司。

1.2 实验过程

1.2.1 铜镍合金的制备

在电镀实验中,阳极材料选用磷铜阳极板,阴极材料选用有效尺寸为1 cm × 2 cm的抛光铁片,电流密度2.6 mA/dm2,搅拌速率400 r/min,镀液温度40 °C,pH = 9.2,电沉积时间10 min。

1.2.2 循环伏安(CV)测试

采用Gamry公司的电化学工作站测试CV曲线。三电极体系中,工作电极选用抛光的铁片,有效面积为0.95 cm2;对电极使用铂电极,尺寸为1.0 cm × 1.0 cm;参比电极根据不同溶液体系,选择饱和硫酸亚汞电极(SMSE,标准电极电位为0.616 V)或汞-氧化汞电极(MOE,标准电极电位为0.098 V)。测试前对溶液稀释10倍。电位扫描范围从-0.10 V至-1.6 V,扫描速率为8.0 mV/s。

1.2.3 电沉积速率的测定

电沉积速率由单位时间内镀层厚度来确定,计算公式如式(1)所示。

式中v表示电沉积速率(单位:μm/h),m0表示阴极试片电镀前的质量(单位:g),m1表示阴极试片电镀后的质量(单位:g),表示镀层中铜镍合金的平均密度(单位:g/cm3),A表示有效电镀面积(单位:cm2),t表示电镀时间(单位:s)。

1.2.4 镀层成分分析

剪取0.4 cm × 0.5 cm的以铁片为基底的电镀试片,将其溶于10 mL的30%硝酸溶液中,后定容于100 mL容量瓶,采用原子吸收光谱仪分析溶液中铜、镍元素的含量,从而确定镀层中铜镍元素的质量比。

2 结果与讨论

2.1 CuNi44合金中镍可控析出的影响因素

为了探究焦磷酸根离子对镍、铜沉积电位的影响,分别对以下两组溶液进行循环伏安测试,其获得的镀层同时进行了XRD测试。溶液一:硫酸镍0.10 mol/L,焦磷酸钾0.3 mol/L,四硼酸钠0.1 mol/L;溶液二:硫酸铜0.02 mol/L,焦磷酸钾0.3 mol/L,四硼酸钠0.1 mol/L。对两组溶液稀释10倍后测试其循环伏安曲线,如图1所示。从中可以看出,Ni2+的实际析出电位φa= -0.85 V(相对于SMSE),Cu2+的实际析出电位φb= -0.76 V (相对于SMSE),两者相差0.09 V(小于0.2 V),说明K4P2O7·3H2O的存在减小了铜与镍之间的电位差。从电化学角度来看,铜、镍在该体系中是可以实现共沉积的。

图1 铜、镍单金属盐溶液分别引入焦磷酸根离子后的 循环伏安曲线 Figure 1 CV curves of Cu2+ and Ni2+ solutions added with pyrophosphate

采用含硫酸镍0.10 mol/L、硫酸铜0.02 mol/L、焦磷酸钾0.3 mol/L及四硼酸钠0.2 mol/L的溶液电沉积铜镍合金,沉积条件见1.2.1节。沉积物的XRD分析结果如图2所示。电沉积15 min和60 min所得镀层中的特征衍射峰(111)(2θ= 43.99°)、(200)(2θ= 51.25°)和(220)(2θ= 75.42°)均较明显,与CuNi标准谱图(PDF#65-9246)一致,证明了该体系下得到的镀层为铜镍合金。

另外,图2中两个谱图均在衍射角度(2θ)为44.67°、65.02°和82.33°附近出现了不同强度的衍射峰。对照标准谱图PDF#06-0696可知,上述3个衍射峰分别对应Fe的(111)、(200)和(211)晶面,这是由于基底材料为铁,当沉积时间为15 min时,所得镀层较薄,不足以抵挡X射线的射入。当延长沉积时间到60 min后,所得镀层厚度增加,因此Fe的衍射峰强度大大降低。

图2 焦磷酸盐体系电镀铜镍合金镀层的XRD谱图 Figure 2 XRD pattern of Cu-Ni alloy coating electrodeposited in pyrophosphate solution

焦磷酸盐属于多聚磷酸盐类配位体,它的分子结构中相邻的两个P原子上的两个羟基容易发生电离,两个端羟基彼此间影响较小,因此可与金属离子形成环状螯合物,如图3所示。

图3 焦磷酸根与金属离子形成1∶1型(a)和2∶1型(b)环状螯合物的示意图 Figure 3 Sketches of the chelates formed by pyrophosphate and metal ion with a molar ratio of 1:1 (a) and 2:1 (b)

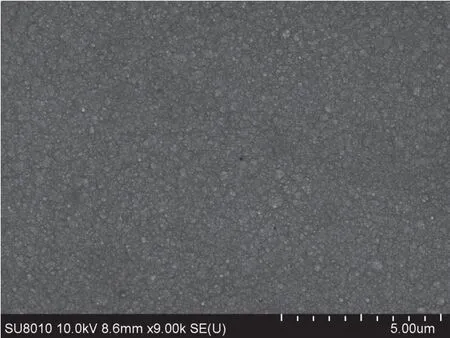

此外,焦磷酸盐还具有一定的表面活性,可以被阴极吸附,从而大大减缓配离子的放电速度,有利于得到表面平整、结晶细致的镀层,如图4所示。

图4 铜镍合金镀层的SEM图像 Figure 4 SEM image of electrodeposited Cu-Ni alloy coating

保持镀液中配位剂、缓冲剂、添加剂及铜镍离子总浓度不变(= 0.12 mol/L),考察铜镍离子浓度 比与合金中镍含量和沉积速率的关系,结果如图5所示。随着反应液中的减小,镀层中镍含量逐渐 下降,从= 11时的76.6%下降到= 1时的15.4%,可见铜镍离子浓度比对析出合金中铜镍 含量影响巨大。当处于5附近时,镀层中镍的质量分数保持在44%左右。而合金的沉积速率随的减小而逐渐提高处于3 ~ 7之间时的沉积速率约为17.5 μm/h。

图5 铜镍离子浓度比对铜镍合金的镍含量及沉积速率的影响 Figure 5 Effect of Ni2+/Cu2+ concentration ratio on nickel content and depostion rate of alloy coating

此外,搅拌速率、反应温度等因素对铜镍析出也有重要的影响。综合实验研究,最终确定电沉积CuNi44合金的溶液组成与工艺条件如下:六水合硫酸镍0.10 mol/L,五水合硫酸铜0.02 mol/L,三水合焦磷酸钾(配位剂)0.30 mol/L,十水合四硼酸钠(pH缓冲剂)0.20 mol/L,1,4-双(2-羟基乙氧基)-2-丁炔(BEO,添加剂,上海阿拉丁生化科技股份有限公司)0.014%,丙炔醇乙氧基化合物(PME,添加剂,萨恩化学技术有限公司) 0.003%,1-丙炔基甘油醚(POPDH,添加剂,天津希恩思生化科技有限公司)0.003%,搅拌速率400 r/min,温度40 °C,pH 9.2,电流密度2.6 mA/dm2。

2.2 铜镍合金电沉积过程分析

改变不同的扫描速率,研究铜镍合金电沉积行为的变化,结果如图6所示。不同扫描速率下的循环伏安曲线中,阴极沉积电位基本保持不变,沉积峰电流随着扫描速率的增大而增大,沉积峰电位则负移;同时,氧化峰电位和峰电流也随着扫描速率的增大而增大。通常认为,在可逆反应体系中,峰电位与扫描速率无关[26-27]。由此推断,铜镍电沉积属于不可逆过程。

图6 铜镍合金镀液在10 ~ 50 mV/s扫描速率下的循环伏安曲线 Figure 6 CV curves obtained in Cu-Ni alloy electrodeposition solution at scan rates from 10 mV/s to 50 mV/s

Randles-Sevcik公式[28]表明了不可逆体系中峰电流密度jp与扫描速率v的平方根之间的关系如式2所示, 其中n为电子数,F为法拉第常数,T为温度,R为气体常数,D为扩散系数,c0为沉积离子浓度。

根据图6绘制峰电流密度与扫描速率平方根的关系曲线,如图7所示。沉积峰电流密度jp和氧化峰电流 密度pj′均与v1/2成线性关系,说明铜镍合金的电沉积确实是受扩散控制的不可逆过程。

图7 铜镍合金沉积峰电流密度jp(a)及氧化峰电流pj′(b)与扫描速率平方根v1/2的关系 Figure 7 Dependence of deposition peak current density jp (a) and oxidation peak current densitypj′(b) on square root of scan rate v1/2

此外,考察了不同沉积温度时的阴极极化曲线,如图8所示。结果发现:随着温度上升,铜镍合金的沉积电位逐渐正移,阴极极化逐渐减弱。

图8 不同温度下铜镍合金电沉积的阴极极化曲线 Figure 8 Cathodic polarization curves for electrodeposition of Cu-Ni alloy at different temperatures

金属电沉积的过渡态理论认为:金属配离子从溶液本体扩散到电极表面后,在电场作用下发生结构变化,

形成不稳定的活性中间体,再由活性中间体进行放电,最终形成金属镀层。其中,活性中间体形成过程中所需能量被称为活化能。根据阿累尼乌斯公式,沉积电流密度j与表观活化能Ea之间的关系可用式(3)来表示。

其中,m为单位面积上消耗反应物的量,K为指前因子,c为反应物浓度。对式(3)两边取对数,可得式(4),其中常数B= ln(mFKc)。根据lnj与1/T线性关系的斜率可求出铜镍合金电沉积的表观活化能Ea。

在图8中选取不同温度下-0.70、-0.72、-0.74、-0.76及-0.78 V(相对于MOE)对应的电流密度j,绘制lnj-1/T关系曲线,如图9所示。根据图9的拟合数据计算出电沉积铜镍合金在不同电位下的表观活化能,见表1。随着电位的负移,表观活化能呈逐渐增大的趋势。通常认为,当反应的表观活化能处于12 ~ 16 kJ/mol时,电极反应受扩散控制;当表观活化能大于40 kJ/mol时,电极反应受电化学步骤控制;当表观活化能介于上述两种情况之间时,受扩散和电化学步骤的混合控制[29]。由此可知,在-0.70 ~ -0.78 V的电位区间内,电极反应受电化学步骤控制和扩散控制;随着电位的负移,铜镍合金电沉积过程逐渐由两者混合控制转变为由电化学步骤控制;当电位为-0.78 V时,电极反应只受电化学步骤控制。

表1 铜镍合金在不同电位下电沉积的表观活化能 Table 1 Apparent activation energy for electrodeposition of Cu-Ni alloy at different potentials

图9 不同电位下的ln j-1/T关系曲线 Figure 9 Plots of ln j vs. 1/T at different potentials

在以上实验的基础上,深入探讨CuNi44的成核方式。Scharifker和Hills提出了三维成核生长模型,给出了如式(5)和式(6)所示的恒电位暂态无因次方程[30-32]。

式中jm、tm分别表示电流密度的峰值及达到峰值时所对应的时间。根据-0.15、-0.23和-0.30 V(相对于MOE) 3个跃阶电位下的计时电流实验曲线,绘制如图10所示的(j/jm)2-(t/tm)关系曲线。实验曲线更接近瞬时成核理论曲线,说明铜镍合金电沉积过程更符合瞬时成核规律。

图10 铜镍合金电沉积的无因次( j/jm)2-(t/tm)曲线 Figure 10 Nondimensional ( j/jm)2 vs. t/tm curves for electrodeposition of Cu-Ni alloy

3 结论

K4P2O7·3H2O的加入大大降低了铜、镍之间的析出电位差,实现了金属铜与镍的共沉积。改变铜离子与镍离子的浓度比可以实现金属镍的可控析出,获得表面均匀致密的CuNi44合金。在-0.70 ~ -0.78 V(相对于汞-氧化汞电极)电位区间内,电极反应受电化学步骤控制和扩散控制;当电位负移至-0.78 V时,电沉积反应只受电化学步骤控制。铜镍合金电沉积属于动力学不可逆过程。