地铁明挖区间与出入段线交叉施工质量控制

徐一帆

(中铁十六局集团地铁工程有限公司)

轨道交通作为一种重要的交通方式,目前在国内越来越普及,很多城市先后建设了多条线路。在建设中每条线路的起点和终点均需设停车场或车辆段,造成隧道正线和出入段线的交叉施工越来越多,但大多施工方法以盾构为主。呼市地铁2 号线新店站~塔利东路站明挖区间(含停车场出入段线),在钢结构安装难度大、结构钢筋以及钢结构含量高施工困难、结构基础复杂可能造成不均匀沉降、回填质量影响因素多等情况下,通过实践摸索采取一系列措施,解决了上述问题并提高了施工效率。

1 工程概况

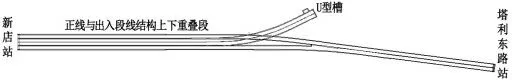

呼和浩特市城市轨道交通2 号线新店站~塔利东路站区间(含停车场出入段线)为地下区间,该区间位于成吉思汗东街北侧绿化带下西向东方向,区间穿越成吉思汗东街与塔利西路交叉路口,采用围护桩+内支撑明挖法施工。新店站~塔利东路站区间,西出新店站东接塔利东路站,线路出新店站后沿成吉思汗东街北侧绿化带由西向东敷设,横穿塔利西路后继续向东约300m 接入塔利东路站,区间全长约650m;塔利停车场出入段线,西出新店站东接停车场“U”型槽,线路出新店站与正线隧道并行约300m,随后向东北方向偏转,斜穿塔利西路并与正线隧道分离,向东北方向前行约100m 后接入停车场“U”型槽,区间全长约413m。

四条隧道(两条线路)出新店站时轨顶标高一致,且出入段线结构在内侧,正线结构在外侧,两者处于水平平行状态;随着里程逐渐变化,出入段线轨顶标高逐渐增大,正线轨顶标高逐渐减小,形成正线在下出入段线在上的平行状态;当平行前进约300m 时,出入段线底板底高出正线顶板顶,形成完全分离状态;随后出入段线开始向东北方向偏转,两条线路各自接入塔利东路站和停车场“U”型槽,如图1 所示。

图1 新店站~塔利东路站区间(含停车场出入段线)平面示意图

2 工程施工重难点

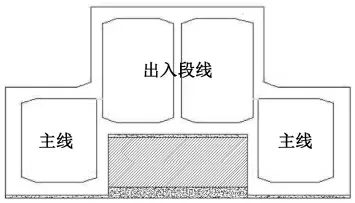

本工程的四条隧道(两条线路)出新店站后逐渐形成上下重叠的平行状态,平行段可分为结构上下平行段和结构交叉平行段,剖面示意图如图2、图3 所示。

图2 结构上下平行段剖面示意图

图3 结构交叉平行段剖面示意图

2.1 结构交叉平行段主要施工重难点

出入段线结构部分区段一半坐落在主线结构上,一半坐落在回填料上;部分区段一半坐落在主线结构上,一半坐落在原状土边坡上。由于原状土、混凝土结构及回填料的刚度、强度、稳定性均不相同,容易造成基础的不均匀沉降,进而导致后期主体结构开裂,需在施工阶段采取措施进行规避。

2.2 结构上下平行段主要施工重难点

主线结构与出入段线结构共用侧墙,侧墙厚度为350mm,墙体内设12.6mm 的工字钢、间距300mm,工字钢顶端焊接20mm 厚Q235 钢板、钢板宽350mm 通长设置。由于共用的侧墙结构薄、工字钢安装间距小,导致工字钢安装时的位置、偏转角度、垂直度等要求精度高,施工中控制难度较大;又由于结构内部钢筋含量高、密度大,加上前面所述工字钢间距小且顶部钢板通长布设无空隙,导致施工时混凝土浇筑困难,振捣效果不佳。

出入段线结构在未和正线结构完全分开时,结构底板始终有部分坐落在回填料上,因此必须先回填压实再施作出入段线结构,导致回填料的回填质量制约着结构的施工质量,对结构沉降、稳定性影响较大,同时回填、压实的速度快慢也制约着结构的施工进度。

3 施工方法及技术措施

3.1 工字钢安装精度控制

首先采用坐标平面控制网和全站仪对工字钢的中心位置、轴线方向及转角进行测放并作出标记,确保工字钢安装的位置、轴心位移及扭转值符合设计要求;其次使用水准仪对工字钢的底标高进行测放并作出标记,使其标高值在允许误差范围内;再次将两台全站仪架设在工字钢相互正交的方向线上,采用正倒镜法测量并控制工字钢的垂直度;工字钢安装过程中的位置、标高严格按照标记进行,并随时纠正垂直度偏差;焊接过程中对工字钢各项指标跟踪监测,根据实际的偏差情况及时适当调整焊接顺序及施焊速度。

工字钢顶端钢板安装过程中,工字钢的位置、转角、标高、垂直度一般会发生微小的变化,因此需要循环重复上述步骤并记录。若上述项目无一超标,只做数据记录不做项目调整;若有一项超标,仅需将此项目调整至允许范围;若有多个项目超标且超标项目中包含标高项,则需要先调整标高至允许范围,再按照安装顺序对其他项目进行调整;若有多个项目超标且超标项目中不包含标高项,则需按照安装顺序对其进行调整;调整完成后仍需对其他项目进行校核,保证所有项目符合要求并形成记录。

3.2 墙体混凝土浇筑控制

工字钢上部钢板设有钢筋并锚入墙内,且墙体内钢筋及工字钢密度较大,导致混凝土流动困难、振捣棒活动范围较小,因此钢板安装时需设置混凝土浇筑预留口,预留口的位置及间距直接影响混凝土的浇筑和振捣效果,从而影响混凝土质量和施工效率。实践证明当相邻两个浇筑预留口的间距为2.8m 时,既能满足浇筑和振捣效果,又能提高混凝土质量及施工效率。

通过控制预拌混凝土的入模塌落度、和易性、骨料粒径等指标,来满足混凝土浇筑、振捣质量。施工中选择普通混凝土和细石混凝土两种材料,其中受钢筋间距和导浆管内径的限制,粗骨料的最大粒径不超过导浆管内径的1/3 和钢筋间距的1/3,两者中取最小值;为保证混凝土有良好的可泵性,细骨料采用中砂,水泥应具有良好的保水性,入模混凝土坍落度为180mm 左右;导浆管内径不应大于钢筋间距,在这个范围内越大越好,并用高强纤维丝系活结将导浆管固定在结构的钢筋上,保证混凝土浇筑过程中导浆管不会移位。浇筑时,先将细石混凝土浇筑至墙体最深处,当混凝土面升至墙高的1/2 以上时,再浇筑普通混凝土,并保证钢筋密集区域的混凝土面上升速度不超过普通区域混凝土面上升速度,以免钢筋密集区域混凝土中的水泥浆流失。振捣棒选用ZN30 型,振捣棒的插入点要均匀,每次移动距离不应大于1.5 倍的作用半径,必要时应配合使用铁钎捣实,当混凝土开始浮浆、不再下沉、不再出现气泡,表明混凝土已振捣密实,停止振捣[1]。

3.3 回填料压实度及不均匀沉降控制

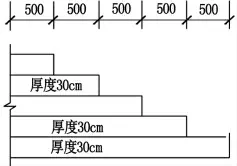

在主线侧墙达到设计强度后,进行出入段线底板下回填,回填前先对墙体螺栓孔进行封堵并对侧墙进行防水处理,防止后期出现结构漏水问题。回填料使用水泥、石粉、碎石拌合而成,并分层回填碾压、夯实,其中水泥含量6%,石粉容重1500~1600、细度模量3.3~3.5。施工过程中严格按照配合比在料场将材料拌和均匀后运送至作业面。运输过程中要对运料车进行全封闭,防止因气候、运距等因素导致回填料水分流失。选择压实机具应根据场地大小、压实度要求、填料种类、压实机具效率、气候条件等因素综合考虑,不同种类、型号的压实机具对不同回填料的压实效果不同,且压实的单位压力不应超过回填料的强度极限,否则回填料会遭到破坏。摊铺、压实应对称分层进行,每层压实厚度不超过30㎝,压实时回填料的含水率在最佳含水率±2%范围内,最终压实度不小于0.96。应遵循“先慢后快、先静后振、先轻后重、先低后高、轮迹重叠”的原则,碾压速度一般控制在2~4km/h,压实遍数控制在4~6 遍;行驶过慢则施工效率太低,行驶过快则压实机具与土的接触时间短,压实效果较差;碾压开始时宜用慢速,随着土层逐渐密实,速度逐渐提高。压实完成后,对每层、每1000m2做一组压实度试验,一组3 点。每层回填预留不小于50cm 长的接茬,接茬的分层部位呈阶梯型,如图4 所示。

图4 回填示意图

结构施工部位基础材料类别变化较快,材料性质差别较大,此时由于已浇筑结构未达到设计强度或尚未形成整体,可能会出现因基础受载后变形不一致,产生空间差异沉降而诱发结构次生内力变化,进而可能导致结构局部开裂等问题。填料的松铺厚度往往也容易被忽视,过厚的填料碾压现象普通存在,由于填料超厚,造成虽然填料上层符合要求,但开挖后下层仍比较松散,这也为以后基础不均匀沉降埋下了隐患。为了控制结构不均匀沉降,防止结构因为不均匀沉降导致开裂,施工过程中应加强回填质量控制及不均匀沉降监测[2]。当不均匀沉降较大时采取相应措施,包括调整优化回填料配比、局部注浆补强等,以满足沉降控制要求。

4 结束语

本工程案例中工字钢安装、混凝土施工及回填处理直接影响着施工安全、质量、进度及效益。由于施工中措施和方法选择得当,本工程的主体结构顺利完工,并有效降低了安全、质量风险,提高了施工效率,可为同类工程项目施工提供参考。