发泡陶瓷多孔保温材料的制备及性能影响研究

潘 红 王 瑾 高子栋 陈瑞稼 张晓雅

(1 山东省产品质量检验研究院)

(2 济南中威检测技术有限公司)

(3 广东省建筑材料研究院有限公司)

0 引言

锯泥是石材切割加工过程中产生的尾料,随着装饰石材行业的发展,我国锯泥储存量与日俱增,据统计,目前仅山东省日照市五莲县锯泥的产量约为300 万吨/年[1]。锯泥成分复杂、且杂质多,目前多以堆放处置为主,既占用了土地资源,又污染了大气环境和水资源,现有加工人造花岗岩石材、制备建筑用砖和砌块等资源化利用方式还没有形成规模,难以消耗锯泥目前的巨大储量[2]。

利用花岗岩锯泥制备建筑外墙保温用发泡陶瓷多孔保温材料,既顺应国家环保及固体废弃物资源化利用需求,也符合我国建筑节能与防火设计的要求,有望成为一种有效的锯泥减量化、资源化利用方式。为此,在前期实验基础上,本实验继续研究了赤泥以及硝酸钾、氧化钙及磷酸氢二钠等外加剂对发泡陶瓷多孔保温材料平均孔径、气孔率、表观密度、抗压强度等性能指标的影响,以探寻有效的发泡陶瓷多孔保温材料性能优化方式。

1 实验原料及方案

1.1 实验原料

⑴花岗岩锯泥:购自山东日照某石材加工厂,其化学成分见表1。

表1 花岗岩锯泥的化学成分 (%)

⑵赤泥:购自山东淄博某炼铝厂,化学成分见表2。

表2 赤泥的化学成分 (%)

⑶发泡剂:碳化硅(SiC),灰绿色,细度0.5~0.7 μm,纯度99%,市售。

⑷工业酒精:C2H5OH,无色透明液体,纯度95%,市售。

⑸硝酸钾:KNO3,无色透明斜方晶体,纯度99%,市售。

⑹氧化钙:CaO,白色颗粒状粉末,纯度98%,市售。

⑺磷酸氢二钠:Na2HPO4,白色结晶性粉末,纯度99%,市售。

1.2 试验方案

以花岗岩锯泥为主要原料,外掺SiC 发泡剂,采用粉末烧结工艺方法,通过粉磨预处理、搅拌混合、压片成型、高温烧结等工序制备一种发泡陶瓷多孔保温材料。由前期实验可确定,以花岗岩锯泥为主要原料的发泡陶瓷多孔保温材料的最佳烧成温度为1170℃,最佳保温时间为30min,SiC 发泡剂的最优外掺量为1%,此条件下试样的性能最优,其气孔率为55%,平均孔径为2.5mm,密度为473㎏/m3,抗压强度为1.65MPa。为此,本实验继续在前期实验确定的工艺参数及发泡剂掺量下研究赤泥、硝酸钾、氧化钙及磷酸氢二钠对发泡陶瓷多孔保温材料的影响。

⑴粉磨预处理

采用行星式球磨机对花岗岩锯泥进行30min 粉磨预处理,原料粉磨干燥后利用震击式标准振筛机过200目筛以备用。

⑵搅拌混合

按照相应实验方案中的配比,称取预处理后的花岗岩锯泥、SiC 发泡剂、赤泥、硝酸钾、氧化钙及磷酸氢二钠,另加入2 倍原料质量的工业酒精,采用恒速搅拌机混合搅拌15min。

⑶压片成型

将混合后的原料利用电动粉末压片机压片成型,压力设定为10MPa,成型后的坯体约为直径3㎝,高度1㎝的圆柱体。

⑷高温烧结

将压片成型后的坯体利用高温炉烧结,烧成温度为1170℃,保温时间为30min。

按照表3 方案,设置A、B、C、D 四组试验,分别考察赤泥、硝酸钾、氧化钙及磷酸氢二钠对发泡陶瓷多孔保温材料平均孔径、气孔率、表观密度、抗压强度等性能指标的影响,并分析其影响机理。试验A1~A4 中,赤泥掺量分别为5%、10%、15%、20%;试验B1~B4 中,硝酸钾掺量分别为1%、2%、3%、4%;试验C1~C3 中,氧化钙掺量分别为1%、3%、5%;试验D1~D4 中,磷酸氢二钠掺量分别为1%、2%、3%、4%。

表3 实验方案

1.3 测试方法

将烧成后的试样后处理切割打磨成长、宽为2.0~3.5cm,高为1~2.7cm 的规则长方体,以进行其平均孔径、气孔率、表观密度、抗压强度性能测试。为使测量结果具有代表性,应取三次测量结果平均值作为各项指标结果值。

1.3.1 表观密度测试

准确测量后处理切割后的长方体的长l、宽b、高h,计算出其体积V,利用电子天平准确称量其质量m,则试样的表观密度ρ 即可通过公式⑴计算得出。

1.3.2 抗压强度测试

准确测量后处理切割后的长方体的长l、宽b,然后将后处理切割后的长方体置于万能材料实验机上,以(10±1)mm/min 的加荷速度均匀加压至试样破坏,记录最大破坏载荷P,则试样的抗压强度C 即可通过公式⑵计算得出。

1.3.3 平均孔径测试

在后处理的切割规则的长方体试样表面随机划一条直线,如图1 所示,测量其长度L,然后观察统计该直线穿过的泡孔数量N,则平均孔径d 即可通过式⑶计算得出[3]。

图1 平均孔径测量示意图

1.3.4 气孔率的测量

取一小块试样将其研磨成细粉状,称取m0(约50g)细粉状试样,使用李氏瓶测量其体积V0,按照公式⑷计算其体积密度ρ0;准确测量后处理切割后的长方体的长l、宽b、高h,计算出其体积V,称量其密度m,按照公式⑸计算其固相体积V1;气孔率P 即可通过公式⑹计算得出[3]。

2 结果与讨论

2.1 赤泥掺量对发泡陶瓷多孔保温材料性能的影响

不同赤泥掺量对发泡陶瓷多孔保温材料试样平均孔径、气孔率、表观密度及抗压强度的影响如图2 所示。由图2 可知,随着赤泥掺量的增加,试样的平均孔径、气孔率不断增大,表观密度、抗压强度呈现先减小后增大的趋势。观察不同赤泥掺量的试样可知,当赤泥掺量在0~10%之间时,试样的膨胀程度不断增大,泡孔孔壁不断变薄;当赤泥掺量超过10%后,试样整体开始坍缩,表面出现开孔及凹陷,内部出现连通孔,内部孔结构变得不均匀,孔壁厚薄不一。因此,在确定工艺参数条件下,SiC 掺量为1%时,发泡陶瓷多孔保温材料中赤泥的最佳掺量为10%。

图2 赤泥掺量对发泡陶瓷多孔保温材料性能的影响

赤泥的矿物组成复杂、活性低[4],由表2 化学成分组成可知,其主要组成成分为Fe2O3、Al2O3,同时还含量较多的Na2O、CaO。赤泥中的这些碱金属氧化物及碱土金属氧化物在发泡陶瓷多孔保温材料的烧结过程中可起到助熔的效果,降低体系的黏度以及表面张力[5],以利于SiC 更好地发挥发泡效果,使得试样的膨胀程度不断提升,平均孔径和气孔率不断增大,与此同时试样的表观密度和抗压强度不断减小。但是当赤泥的掺量过多时,体系的黏度和表面张力降低的太多,气泡容易冲破液相黏度的束缚而形成连通孔,同时由于体系的表面张力较低,边缘的气泡会冲破表面张力的约束而形成开孔,使得试样表面出现凹陷,试样整体出现坍缩,宏观上表现为试样密度的增大、抗压强度的升高。

2.2 硝酸钾(KNO3)掺量对发泡陶瓷多孔保温材料性能的影响

不同KNO3掺量对发泡陶瓷多孔保温材料试样平均孔径、气孔率、表观密度及抗压强度的影响如图3 所示。由图3 可知,随着KNO3掺量的增加,试样的平均孔径不断减小,气孔率先升高后降低,表观密度和抗压强度先减小后增大。观察不同KNO3掺量的试样横截面可知,掺加KNO3试样的内部泡孔孔径明显减小,且KNO3掺量越多,泡孔孔径越小,当KNO3掺量在0~2%时,试样膨胀程度不断增强;掺量超过2%后,试样的膨胀程度不增反降,内部可见泡孔数量大幅度减少。故在最优工艺参数参数条件下,SiC 掺量为1%时,发泡陶瓷多孔保温材料中KNO3的最佳掺量为2%。

图3 KNO3 掺量对发泡陶瓷多孔保温材料性能的影响

在发泡陶瓷多孔保温材料的流动黏性液相烧结过程中,发泡剂SiC 与空气或熔体中的活性氧原子反应不够彻底,而KNO3在高温条件会发生分解反应产生氧气,为SiC 氧化还原反应提供额外的氧源,提高SiC 的发泡性能,增强试样的膨胀程度及气孔率,使试样的密度和抗压强度降低[6]。与此同时,KNO3分解反应会产生K2O,增大熔融液相的黏度,使得熔体中气泡合并长大的阻力增大,导致试样平均孔径的减小。当KNO3热分解产生的K2O 过多时,熔体的黏度过大,阻碍了熔体中气泡的成长,抑制了SiC 的发泡效果,降低了试样的膨胀程度、气孔率,使得试样的表观密度、抗压强度增大。

2.3 氧化钙(CaO)掺量对发泡陶瓷多孔保温材料性能的影响

CaO 掺量对发泡陶瓷多孔保温材料试样平均孔径、气孔率、表观密度及抗压强度影响的实验结果见图4。分析图4 可知,随着CaO 掺量的增加,试样的平均孔径、气孔率逐渐增大,密度、抗压强度先降低后升高。观察不同CaO 掺量的试样横截面可知,加入CaO 试样的泡孔孔径明显变大,且随着CaO 掺量的增多,试样表面变得光滑、致密,表面开孔数量逐渐增多,内部孔结构逐渐变得不均匀。CaO 掺量在0~3%之间时,试样膨胀程度不断变大,CaO 掺量为5%时,试样整体出现坍缩现象。兼顾考虑到发泡陶瓷保温材料平均孔径不宜超过3mm,在确定工艺参数条件下,SiC 掺量为1%时,锯泥基发泡陶瓷多孔保温材料中CaO 掺量不宜超过1%。

图4 CaO 掺量对发泡陶瓷多孔保温材料性能的影响

在发泡陶瓷多孔保温材料烧成过程中,细小的SiC颗粒会在其表面形成玻璃态的SiO2膜,通常情况下,SiO2在800~1200℃时会发生晶型转变而产生体积变化,导致玻璃态SiO2膜遭到破坏,空气或熔体中的活性氧原子便能够通过被破坏的SiO2膜同SiC 发生反应[7]。CaO 属于碱金属氧化物,熔体中掺入CaO 后,可将玻璃态的SiO2膜包裹起来,从而降低液相熔体的黏度,更有利于泡孔的成长,使得试样的气孔率、泡孔直径增大,表观密度、抗压强度降低,同时也会导致试样表面开孔的数量增多。与赤泥的作用原理一样,当CaO 掺量过多时,液相熔体黏度降低得太多,导致试样出现较多内部连通、表面开孔以及整体坍缩现象,最终使得试样密度的增大、抗压强度的升高。

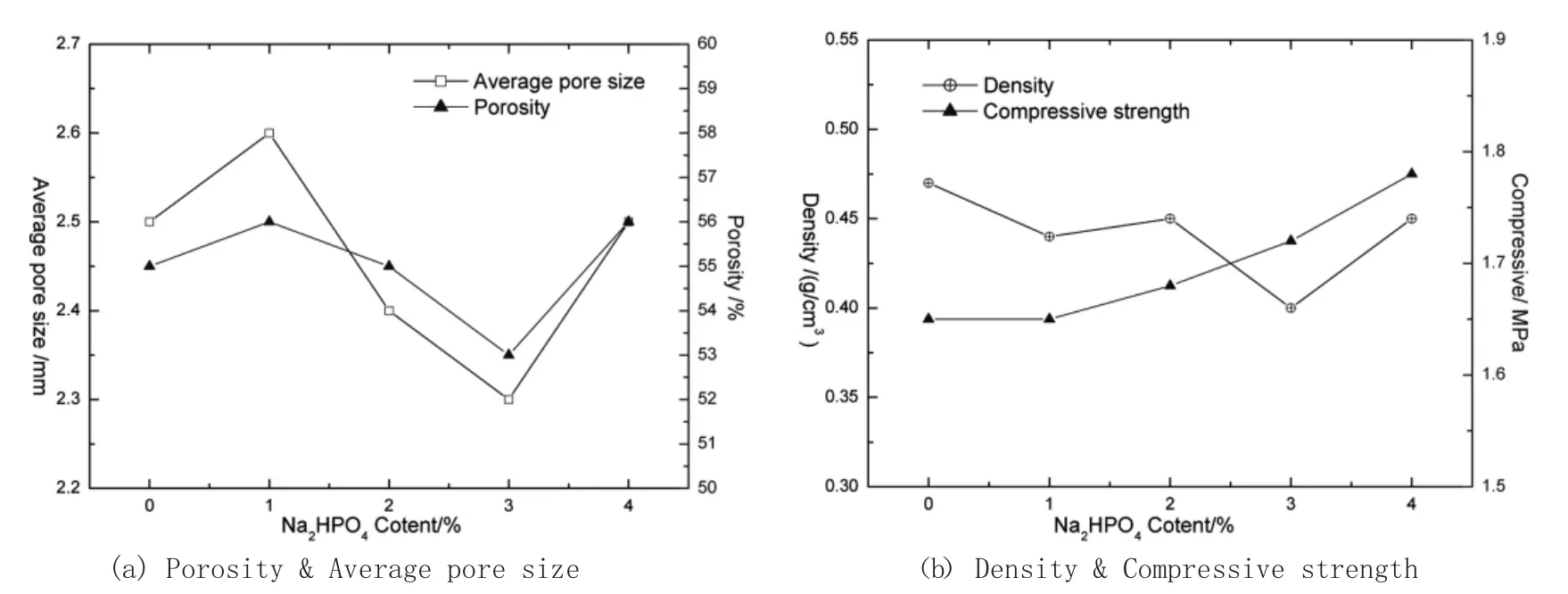

2.4 磷酸氢二钠(Na2HPO4)掺量对发泡陶瓷多孔保温材料性能的影响

Na2HPO4掺量对发泡陶瓷多孔保温材料试样平均孔径、气孔率、表观密度及抗压强度影响的实验结果见图5。分析图5 可知,随着Na2HPO4掺量的增多,试样的平均孔径、气孔率、表观密度均变化不大,抗压强度逐渐增大但增幅不大。观察不同Na2HPO4掺量的试样横截面可知,掺加Na2HPO4对试样的膨胀程度并未产生明显影响,但对内部泡孔有着较为明显的作用,泡孔形态变得规则,分布变得均匀。

图5 Na2HPO4 掺量对发泡陶瓷多孔保温材料性能的影响

Na2HPO4在350~400℃时受热会分解成磷酸钠,磷酸钠的化学性质很稳定,即使加热到熔点甚至沸点也不会分解,因而Na2HPO4的加入不会对试样的平均孔径、气孔率、表观密度产生太大影响[8]。在发泡陶瓷多孔保温材料的烧成过程中,Na2HPO4可作为气泡的表面活性剂,增加气泡壁的黏度,防止气泡过度膨胀而引起连通孔和开口孔,进而影响泡孔的形态和分布。试样内部泡孔分布均匀使得试样在受压时能够受力均匀,避免局部受力,宏观上表现为试样抗压强度的增大。

3 结论

⑴赤泥中的碱金属氧化物及碱土金属氧化物在发泡陶瓷多孔保温材料的烧结过程中可降低体系的黏度以及表面张力,起到助熔的效果。随着赤泥掺量的增加,试样的平均孔径、气孔率不断增大,表观密度、抗压强度呈现先减小后增大的趋势。

⑵KNO3在高温条件下发生分解反应产生氧气,为SiC 氧化还原反应提供额外的氧源,提高SiC 的发泡性能,但其分解反应产生的K2O 会增大熔融液相的黏度。随着KNO3掺量的增加,试样的平均孔径不断减小,气孔率先升高后降低,表观密度和抗压强度先减小后增大。

⑶CaO 属于碱金属氧化物,熔体中掺入CaO 后,其可将玻璃态的SiO2膜包裹起来,从而降低液相熔体的黏度,有利于泡孔的成长。随着CaO 掺量的增加,试样的平均孔径、气孔率逐渐增大,密度、抗压强度先降低后升高。

⑷在发泡陶瓷多孔保温材料的烧成过程中,Na2HPO4可作为气泡的表面活性剂,增加气泡壁的黏度,防止气泡过度膨胀而引起连通孔和开口孔,进而影响泡孔的形态和分布。随着Na2HPO4 掺量的增多,试样的平均孔径、气孔率、密度均变化不大,抗压强度逐渐增大但增幅不大。