圆形镂空钢桁梁主桥制造工艺

程 斌 林贤光 张 鹏

(1.武汉城市职业学院 湖北 武汉:430064;2.湖北省路桥集团有限公司 湖北 武汉:430056)

丹江口市沧浪洲生态湿地公园步行桥主桥采用圆形镂空钢桁架梁桥,横跨汉江。步行桥大跨径空间钢桁架结构形式,目前在我国桥梁建设行业中为第一例,施工难度大,施工工艺复杂。本文介绍了圆形镂空钢桁梁主桥制造工艺,为今后同类型桥梁的施工积累经验,提供借鉴和参考。

1 工程概况

1.1 主桥结构简介

丹江口市沧浪洲生态湿地公园步行桥主桥采用(55+2×90+55)m 圆形镂空钢桁架桥跨越主航道,详见图1桥型布置图。主桥共分为2个三角环及56个整环,采取精度控制压弧制造的不规则异形单元件,单面焊双面成型的焊接工艺, 整环采取在厂家拼接成4个节段运至现场后卧拼成整体,再将每节重约20~40吨的56环钢桁梁进行吊装焊接拼装而成。圆筒外径4.15m,内径3.55m,桁架高8.3m,桁架节间距5.0m,上下弦杆、腹杆均采用箱型截面,所有杆件高度为0.6m,上下弦杆断面宽0.6m,加强腹杆宽1.0m、0.8m,其余腹杆宽0.6m,主桁架采用整体式节点板,全焊接钢结构,见图2钢桁架结构图。

图1 桥型布置图

图2 钢桁架结构图

1.2 钢材简介

(1)主桥梁体:梁体结构钢采用Q345D及Q390D钢板焊接而成,材料符合《低合金高强度结构钢》(GB/T1591-2018)标准规定,选用的焊接材料符合《非合金钢及细晶粒钢焊条》(GB/T5117-2012)和《热强钢焊条》(GB/T5118-2012)标准规定,并与所采用的钢材材质和强度相适应[1]。

(2)其余部位采用Q235B钢材,满足《碳素结构钢》(GB/T700-2008)的各项要求。

2 主桥制造

2.1 主桥制作流程

步行桥主桥钢桁架制造采用工厂内拼装制造成发运节段,运至现场大拼胎架进行吊装节段的拼装焊接[2],见图3主桥总体制造流程图。

图3 主桥总体制造流程图

2.2 主桥制作关键及重难点

(1)桁架梁工厂制造节段和吊装节段的划分是关系到保证桁架梁截面尺寸、成本等方面的重点;

(2)主桥圆形钢桁架杆件的压弧制造工作量巨大和精度控制是重点;

(3)桁架梁杆件制造时盖板与顶板相对角度定位是控制杆件截面及相邻杆件匹配的关键;

(4)主桥桁架梁杆件的盖腹板均为熔透焊缝,焊接变形的控制是桁架梁制造的难点;

(5)桁架梁杆件制造完成后的合样检查是控制桁架梁线型的重点;

(6)主桥大多零件钢板均为异形件,材料消耗控制难度大;

(7)零件制造检查工装,部件的制造检查工装、试拼及现场拼装工装的设计及制作工作量大。

2.3 钢结构节段划分

钢桁架梁的设计分段见图4主桥制造单元划分示意,为便于弧形板的压制、材料消耗的控制方面考虑,仍以此为基础进行工厂制造单元的制造。

图4 主桥制造单元划分示意

综合考虑现场拼装场地、现场吊装能力以及吊装节段的稳定性,将钢主桥的斜向椭圆圆环作为吊装节段[3], 见图5主桥结构示意。

图5 主桥结构示意

为了减少现场焊接工作,在考虑了运输尺寸的前提下,将一个拱圈划分为四个发运节段,即2个中间节段和1个上弦节点、1个下弦节点,拱圈之间的连接杆件也单独发运,见图6钢桁架发运节段划分图。

图6 钢桁架发运节段划分图

2.4 零件下料

2.4.1 钢板预处理

钢板复验合格后,方可投入生产,下料前须先对钢板的材质、炉批号进行移植(钢印),经辊板机矫平后对其进行预处理[4],自动进行抛丸除锈、喷涂车间底漆、烘干,除锈等级需满足设计文件要求,喷涂无机硅酸锌车间底漆一道(厚度20-25μm)。

2.4.2 零件下料

钢板经辊板机辊平并经预处理后,根据零件的具体形状和大小确定下料方法,其下料方法如下:

(1)对于较长矩形板件采用多嘴头门式切割机精切下料;

(2)对于形状复杂的板件采用CAM系统的数控切割机精切下料;

(3)对于较薄的次要零件,采用等离子切割;

(4)对于型钢采用剪切机或焰切下料;

(5)对于单面焊双面成型的对接坡口采用火焰精密切割;

(6)对于双面焊接坡口刨边机加工;

(7)对于需要加工的焊接边或精度要求高的板件采用刨边机、铣边机加工;

2.5 零件制造

步行桥主桥零件均为异形件,且大部分零件需要卷圆,见图7制造单元划分图。

图7 制造单元划分图

其中E节点与A节点为主要的异型节点,见图8主要异形节点零件腹板结构示意图。

图8 主要异形零件腹板结构示意图

2.5.1 节点压弧制造制作工艺

为了保证各节点的制造精度,厂内制造节点时在对应的工装胎架上完成,胎架采用栓焊结合的方式制造。

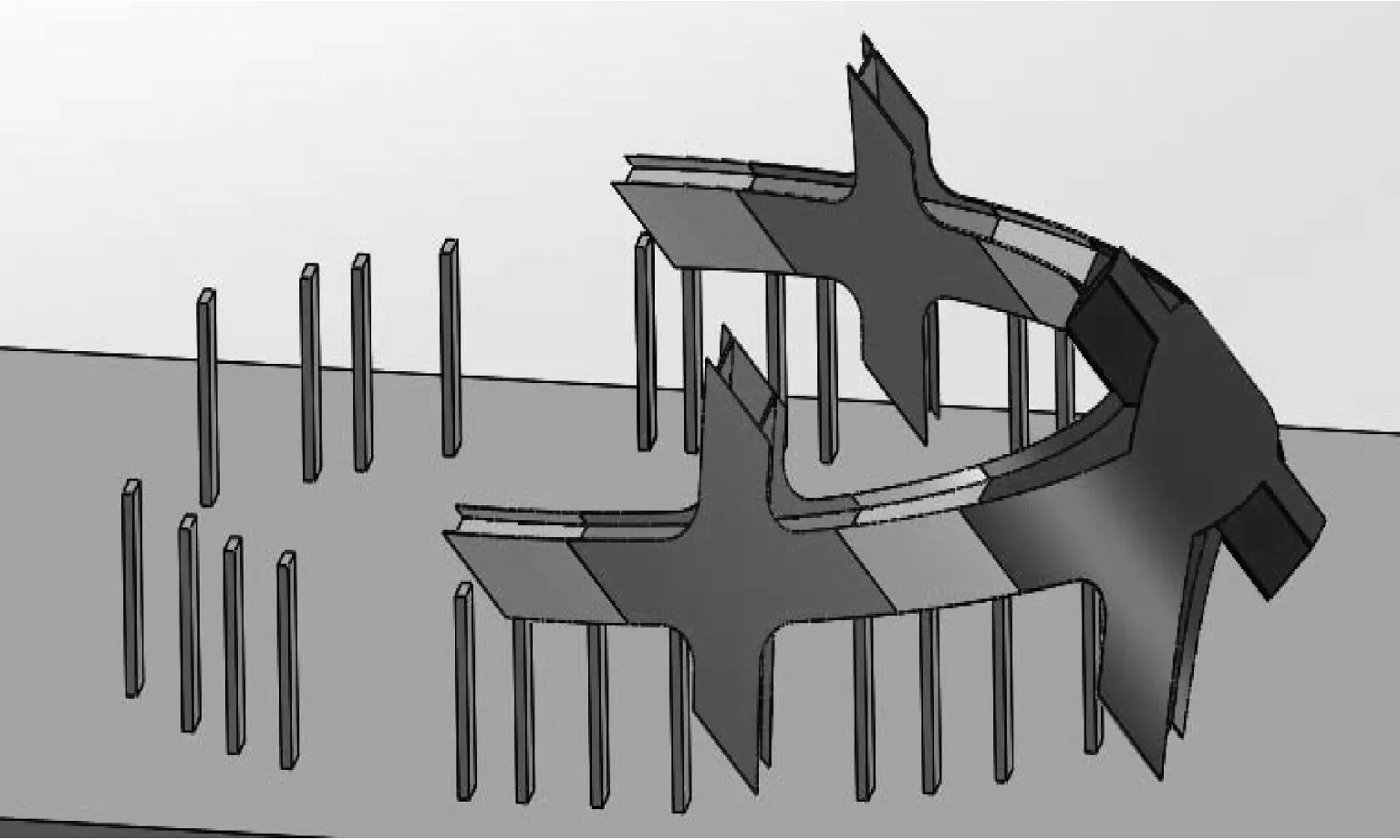

在主桁架的所有节点中,E节点结构复杂而且是数量最多的节点,也是结构最具代表性的节点,见图9 E节点结构图,最大尺寸约为2.7m×1.25m×5.94m,重约5.6t。

图9 E节点结构图

节点压弧制造难点和主要控制点如下:

(1)零件尺寸精度控制(含弧度);

(2)各零件的定位拼装精度;

(3)部件几何尺寸控制措施;

(4)焊接质量和焊接变形控制以及最终的部件成型的检查。

2.5.2 节点的焊接

2.5.2.1 焊接顺序

(1)焊接任何部位,工件应在胎架上施焊,防止因焊接应力产生杆件的扭曲变形。

(2)焊接箱形棱角及角焊缝。允许杆件向内侧的旁弯不大于3mm,各道工序焊接完成后,检查矫正,焊接顺序如下:

a.对称焊接箱型杆件主角焊缝,先焊接外侧盖板与腹板角焊缝,再焊接外侧盖板与中间盖板角焊缝,最后焊接中间盖板的与腹板的角焊缝。

b.在胎架上对线定位拼装内侧腹板单元,腹板单元各板件先行焊接完毕,焊接完成后,检查矫正。

c.在胎架上对线定位拼装内侧腹板单元,检查内侧腹板单元与地样、各定位线的匹配,检查合格后定位焊固定,然后对称施焊各角焊缝。

d.在胎架上对线定位拼装内侧隔板单元,检查合格后定位焊固定,然后对称施焊各角焊缝。

(3)施焊24小时后,经外观检查合格后,按要求进行无损检验。

2.5.2.2 主要工艺措施

各零件在下料未压弧前须对各控制尺寸进行测量检查、找正,零件在压弧后,应和胎架对弧度进行检查并矫正[5]。

由于结构的特殊性决定各部件的两侧腹板焊接时受热并不均匀,焊缝较长一侧焊接变形必然较大,在部件制造时应总结变形规律,若尺寸变形基本一致,应根据变形情况适当设置反变形量,即适当减小压弧半径以控制部件线型。

由于各部件箱型截面、盖腹板角度均有变化,各零件在拼装前均按施工图绘制相交零件的安装定位线,并在箱口处设置工艺隔板以保证拼装精度(定位线及工艺隔板尺寸均采用三维辅助放样)。

部件箱型截面尺寸较小,焊接采用单面焊双面成型的焊接工艺,背面贴钢衬垫,内部焊接保证空气的通畅[6],采用药芯焊丝CO2气体保护焊,焊丝采用GFL-72(Ø1.2),CO2气体纯度大于99.5%。见表1 GFL-72 焊丝熔敷金属化学成分、力学性能。

表1 GFL-72 焊丝熔敷金属化学成分(wt%)及力学性能

部件焊接成型后应检查主要控制尺寸(箱口尺寸,箱口对角线,相邻箱口尺寸及对角线),并合专用检查胎架检查部件的曲面精度。

2.6 发运节段的拼装焊接

为了减小现场工作量、保证焊接质量、控制吊装节段线型,在厂内将部分部件拼装焊接为发运节段,发运节段的拼焊匹配制造,检查合格后才能出厂,匹配拼装制造见图10对线定位拼装下弦节点图、图11对线定位拼装腹杆节点图、图12对线定位拼装中间节点图、图13对线定位拼装腹杆节点图、图14对线定位拼装节段间节点图、图15对线定位拼装上弦节点图。

图10 对线定位拼装下弦节点图

图11 对线定位拼装腹杆节点图

图12 对线定位拼装中间节点图

图13 对线定位拼装腹杆节点图

图14 对线定位拼装节段间节点图

图15 对线定位拼装上弦节点图

拼装完成后按照焊接工艺要求焊接发运节段的厂内焊缝,焊接完成后矫正、检查,见图16节段矫正图。发运节段内的厂内对接焊缝均为熔透焊缝,采用内衬钢衬垫的方法焊接[7],见图17对接坡口图。

图16 节段矫正图

图17 对接坡口图

检查合格后安装临时匹配件,拆分转存放,拼装过程中注意收集数据、总结经验,为后续标准发运段制造提供借鉴。

由于各部件盖板为平面结构,拼装时各部件均以盖板进行定位,在平台上划出纵向接头盖板端部中心点投影点,通过吊垂线的方式对部件的定位进行检查并找正[8]。

焊接采用钢衬垫留间隙,单面焊双面成型的焊接方案,采用小电流,低热输入的焊接工艺,控制焊接变形。

在胎架上设置靠模,焊接前将部件与靠模固定,通过约束自由度适当控制焊接变形。

3 工地现场组拼

3.1 拼装流程

现场拼装拟采用先在地面平胎架上组焊成单独拱圈,再吊装至桥位满布胎架处进行立体拼装焊接,见图18立体拼装图,主要流程:胎架制作→拼装下弦节点→拼装腹杆→拼装中间节点→拼装上弦节点→完成拱圈拼装。

图18 立体拼装图

按照施工顺序依次进行拼装制造,立体拼装依次完成拱圈、节段间腹杆、箱型上弦杆的焊接,见图19现场拼装图。

图19 现场拼装图

3.2 焊接坡口形式及焊接参数

钢桁梁节段顶、底、腹板均采用对接焊缝,坡口形式见图20钢梁节段对接接头示意,焊接参数见表2焊接参数表。

图20 钢梁节段对接接头示意

表2 焊接参数表

4 结语

步行桥大跨径空间钢桁架结构形式,目前在我国桥梁建设行业中为第一例,通过合理分段、压弧制造、单面焊双面成型、数控切割机精切、焊接变形控制、胎架精度控制等方法,解决了制作难度大、精度要求高等难题,实现了高质量制造。经过工程项目部12个月的日夜鏖战,克服了持续高温、秋汛及大坝泄洪的影响,步行桥将成为丹江口汉江大桥之后的又一座景观地标,市民和游人可经步行桥,到达河道中的三个沙滩岛屿,享受亲水休闲生活,游览沧浪洲生态湿地公园。