改进型弹性支承块式无砟轨道几何形位研究

曾志平,彭光钊,王卫东,胡籍,李世业,陈卓

(1.中南大学 土木工程学院,湖南 长沙 410075;2.中南大学 重载铁路工程结构教育部重点实验室,湖南 长沙 410075;3.中铁第五勘察设计院集团有限公司,北京 102600)

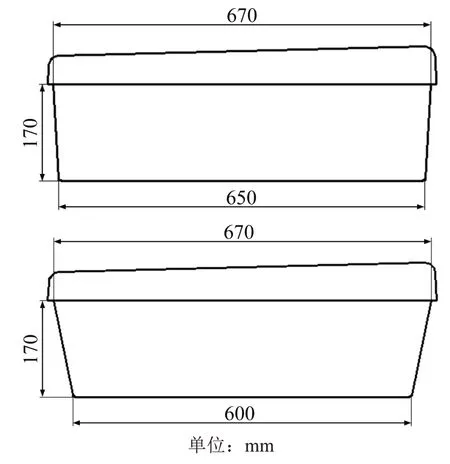

由于优秀的减振效果和良好的降噪性能,弹性支承块式无砟轨道成为重载铁路长大隧道内一种适宜的轨道结构形式[1-2]。但重载铁路运量大、轴重大、行车密度大,对轨道结构的强度、耐久性和稳定性提出了更高的要求。中铁五院对支承块进行改进设计,提出了斜坡型支承块结构,具体结构形式如图1 所示(下文中对原弹性支承块式无砟轨道统一简称为“传统型”,改进设计的弹性支承块式无砟轨道统一简称为“改进型”)。国内外众多学者对弹性支承块式无砟轨道从动力性能、静力学性能和结构参数优化等方面做了众多研究[3-7]。针对斜坡型支承块结构,陈卓等[8]通过足尺模型开展落轴冲击试验,研究了其减振性能。尤瑞林等[9]通过足尺模型试验和有限元模型分析了其动力学性能。同时由于弹性支承块式无砟轨道由2个独立支承块组成,且包裹橡胶套靴,使得轨道结构变形增大,几何形位保持能力较弱,威胁到行车的安全性。一些学者研究了支承块尺寸及橡胶套靴和垫板刚度参数对轨距保持能力的影响。但斜坡型弹性支承块式无砟轨道在轨道几何形位方面尚待研究。因此,其成为改进设计能否适应重载列车运行要求的一个关键问题。本文通过足尺模型静力试验对此改进设计进行验证并通过建立有限元模型计算了30 t 轴重下2 种轨道结构的几何形位,为改进型弹性支承块式无砟轨道的现场铺设提供了重要参考。

图1 传统型和改进型弹性支承块尺寸Fig.1 Elastic bearing block size of TLVT and ILVT

1 足尺模型对比试验

1.1 试件概况

根据隧道内弹性支承块式无砟轨道设计资料,本试验轨道模型长度按11 个支承块设计,从板端支承块开始编号为1 至11 号。每块道床板长度为6.58 m,铺设60 kg/m 钢轨,配套采用弹条Ⅶ型重载扣件,扣件间距为600 mm[5],足尺试验模型如图2所示。

图2 足尺试验模型Fig.2 Full-scale test model

1.2 加载工况

采用2 种工况进行加载。工况1 为在板中支承块节点处(6 号)施加竖向荷载,以匀速加载至225 kN(注:以30 t 轴重重载列车为研究基础,取1.5 倍静轮载为225 kN 进行加载),如图3 所示。同时采用位移计测量3 号~9 号支承块竖向位移及钢轨竖向位移。工况2 为在板中支承块节点处(6 号)同时施加横竖向荷载,以匀速加载至225 kN,如图4 所示。同时采用位移计测量3 号~9 号支承块横竖向位移及钢轨横向位移。(注:同时施加横竖向荷载时其比值为3.75[10]。竖向荷载取1.5 倍静轮载为225 kN 进行加载,同时横向荷载取0.4倍静轮载为60 kN进行加载。)

图3 工况1加载方式Fig.3 Loading mode of working condition 1

图4 工况2加载方式Fig.4 Loading mode of working condition 2

1.3 试验结果及数据分析

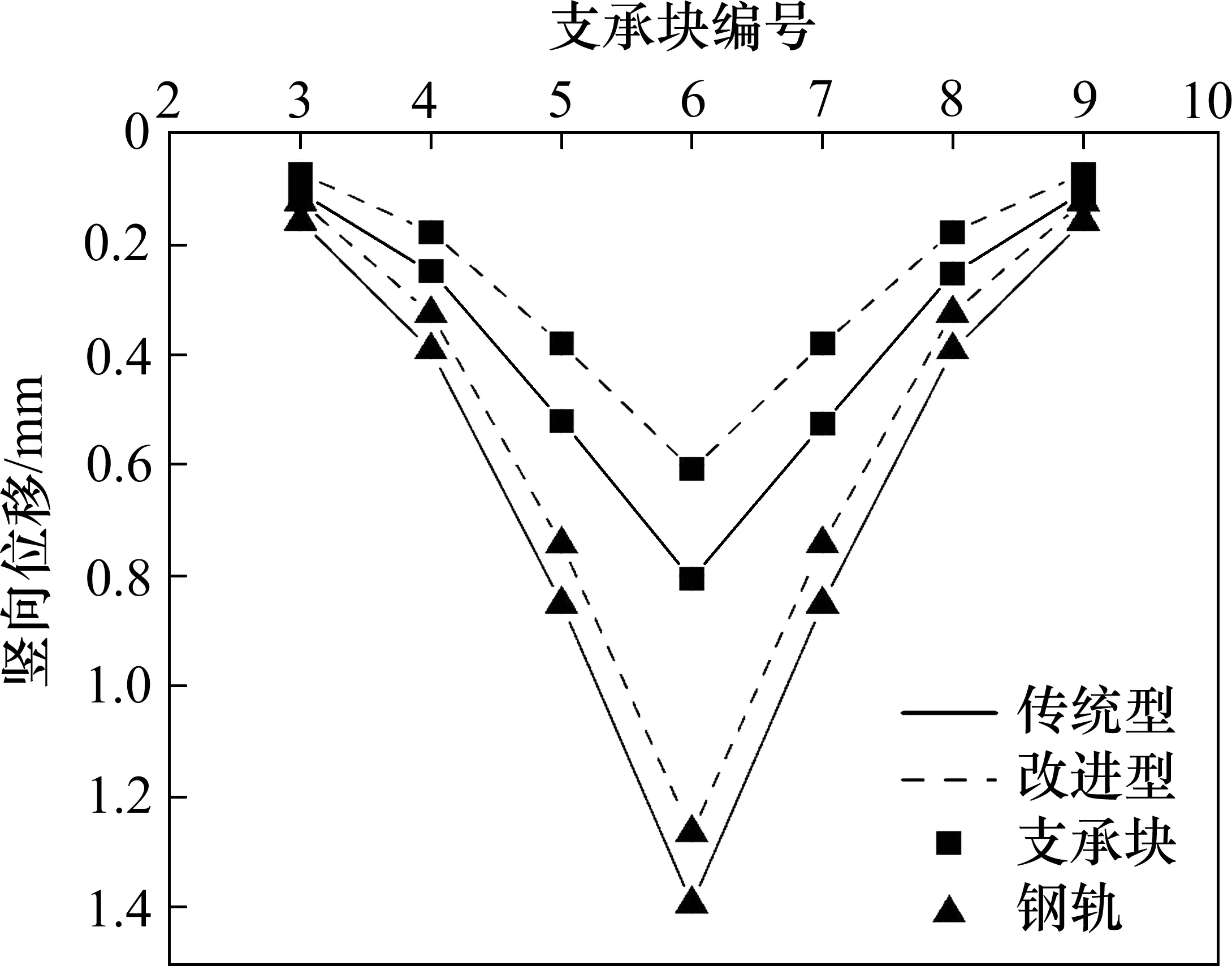

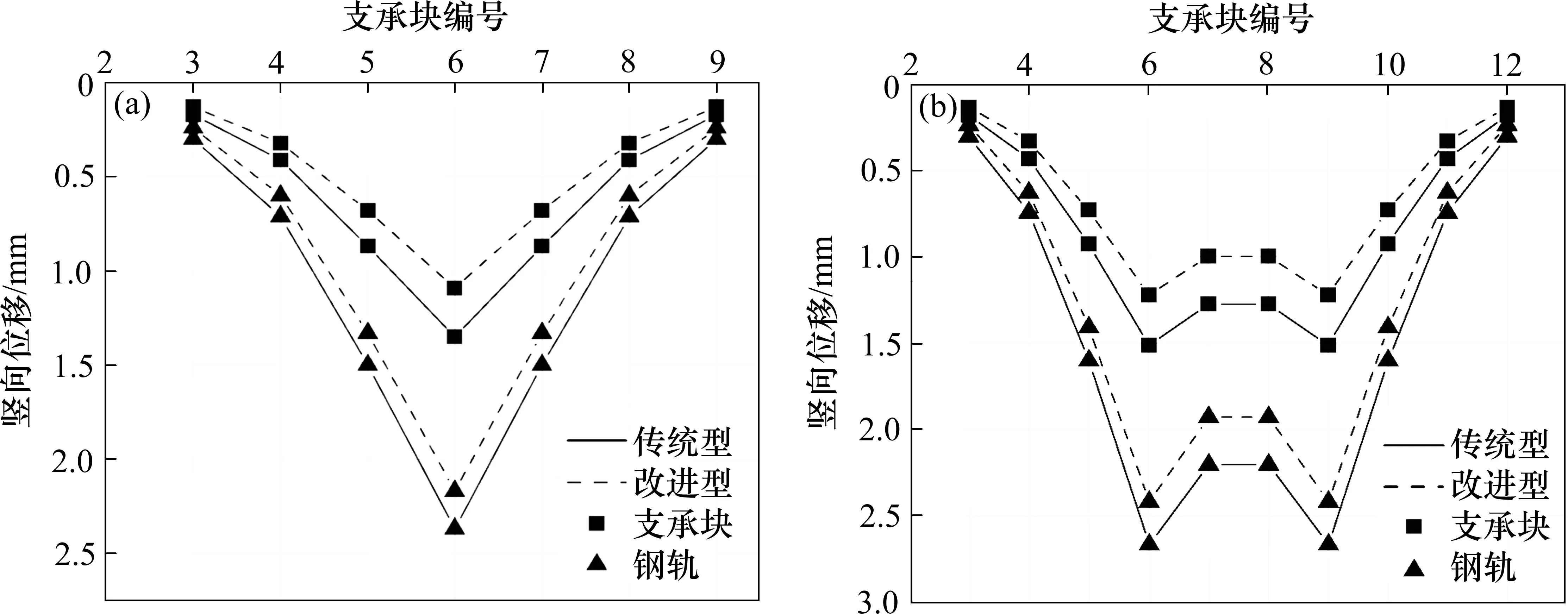

在工况1 加载方式下,将225 kN 荷载作用下3~9 号处钢轨及支承块竖向位移测试结果绘制如图5所示。在同一节点处,改进型钢轨及支承块竖向位移均小于传统型。在荷载作用点处钢轨及支承块竖向位移均最大,沿轨道结构纵向向两侧逐渐减小。在荷载作用点处,传统型钢轨竖向位移为1.40 mm,改进型为1.27 mm,改进型钢轨竖向位移相对于传统型平均减少9%。传统型支承块竖向位移为0.81 mm,改进型为0.61 mm,改进型支承块竖向位移相对于传统型平均减少5%。在3 号和9号节点处,传统型及改进型钢轨和支承块竖向位移均较小,传统型钢轨竖向位移平均值约为0.16 mm,改进型为0.12 mm,传统型支承块竖向位移平均值约为0.09 mm,改进型为0.07 mm。传统型和改进型3 号和9 号处钢轨及支承块竖向位移约减小到荷载作用点处的10%,可知荷载影响范围约在荷载作用点左右相邻3 个支承块间距范围内。由数据对比分析可知,改进型设计可减小钢轨及支承块竖向位移,更好的控制轨道下沉量,提高弹性支承块式无砟轨道的行车安全。

图5 工况1钢轨及支承块竖向位移Fig.5 Vertical displacement of the rail and bearing block in working condition 1

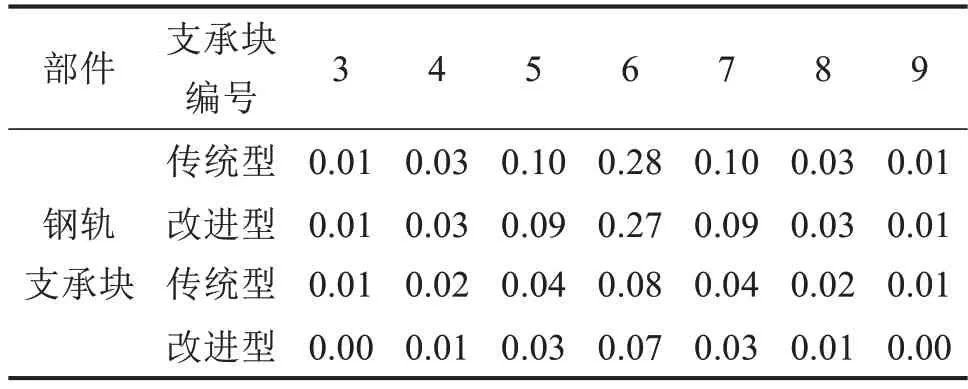

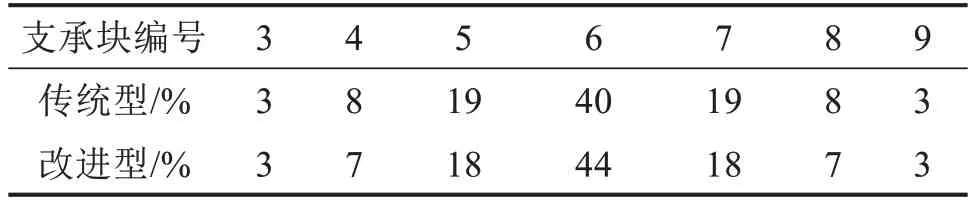

在6 号处只受225 kN 竖向荷载时,通过测量3号~9 号钢轨竖向位移推算竖向荷载纵向分配规律见表1[11]。

表1 竖向荷载纵向分配规律Table 1 Law of longitudinal distribution of vertical load

长轨在只承受竖向荷载作用下,2 种类型轨道结构竖向荷载纵向分配规律基本相同。加载点处荷载分配值最大,传统型为32%,改进型为34%。改进型设计对竖向荷载分配影响较小。

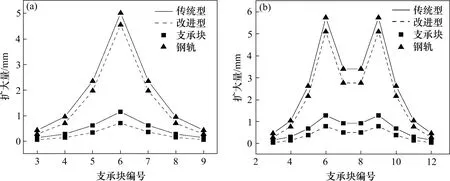

在工况2 加载方式下,将225 kN 竖向荷载作用下3~9 号处钢轨及支承块横向位移测试结果绘制如图7所示。轨距扩大量由两侧轨头横向位移计算所得,支承块横向间距扩大量由两侧支承块横向位移计算所得。

图7 有限元模型Fig.7 Finite element model

由图6可知,在荷载作用点处钢轨及支承块横向间距扩大量均最大,沿轨道结构纵向向两侧逐渐减小。在同一节点处,改进型钢轨及支承块横向间距扩大量均小于传统型。在荷载作用点处,传统型轨距扩大量为2.85 mm,改进型为2.64 mm,改进型相对于传统型平均减少7%。传统型支承块横向间距扩大量为0.66 mm,改进型为0.41 mm,改进型相对于传统型平均减少38%。在3 号和9 号节点处,传统型及改进型钢轨和支承块间距扩大量均达到较小值,传统型轨距扩大量平均值约为0.24 mm,改进型为0.16 mm,传统型支承块横向间距扩大量平均值约为0.08 mm,改进型为0.03 mm。由数据对比分析可知,改进型设计可减小轨距及支承块横向间距扩大量,提高轨道结构的稳定性。轨距扩大量一部分是由钢轨及支承块翻转产生,由表2中数据可知,在同一节点处相同荷载作用下,改进型钢轨及支承块翻转角略小于传统型。传统型和改进型的钢轨及支承块翻转角在荷载作用点处均最大,改进型钢轨翻转角相对于传统型减少4%,改进型支承块翻转角相对于传统型减少13%,改进型设计一定程度改善了横向荷载作用下钢轨及支承块抗翻转能力。

图6 工况2钢轨及支承块横向间距扩大量Fig.6 Expansion of lateral spacing of rail and bearing blocks in working condition 2

表2 钢轨及支承块翻转角Table 2 Turning angle of rail and bearing block

在板中6 号处加载225 kN 竖向荷载和60 kN 横向荷载时,通过测量3 号~9 号钢轨轨头横向位移推算横向荷载纵向分配规律见表3。

表3 横向荷载纵向分配规律Table 3 Law of longitudinal distribution of lateral load

长轨在承受竖向1.5 倍静轮载和横向0.4 倍静轮载作用下,2 种类型轨道结构横向荷载纵向分配规律基本相同。加载点处荷载分配值最大,传统型为40%,改进型为44%,改进型荷载分配值略大于传统型。

2 有限元模拟和室内试验对比验证

为探究设计荷载在单轴和转向架2种加载方式作用下2种弹性支承块式无砟轨道几何形位,建立单板有限元模型(如图7 所示)和足尺模型试验进行对比分析,验证模型的可靠性。模型中钢轨、支承块、橡胶套靴、道床板、底座板均采用与足尺模型相同尺寸的实体单元进行模拟。扣件采用纵横垂向及扭转弹簧进行模拟。支承块与橡胶套靴、橡胶套靴与道床板、道床板和底座板之间均采用接触分析[12-13]。荷载取值及加载方式与足尺模型试验相同。有限元参数见表4。

表4 有限元参数Table 4 Finite element parameter

有限元模型值和足尺模型试验值对比结果见表5。通过对比试验值与有限元模型值,轨道结构各项指标结果基本一致,该模可应用于弹性支承块式无砟轨道几何形位研究。

表5 模型值与试验值对比Table 5 Comparative analysis of geometric shape from finite element and experiment

3 有限元模型分析

3.1 荷载工况

为降低单块道床板边界效应,建立3块道床板有限元模型,板间伸缩缝设置为20 mm。荷载采用单轴及转向架2种方式在中间一块道床板的板中加载,对比分析2 种加载方式下2 种轨道结构的钢轨及支承块竖向位移和轨距扩大量。在参考《普速铁路线路修理规则》和国内一些学者研究建议值,支承块的最大竖向位移为2.5 mm,钢轨的最大竖向位移为4 mm[14]。参考《普速铁路线路修理规则》,关于轨道静态几何尺寸容许偏差管理值的规定,在Vmax≤120 km/h 的正线及到发线,轨距容许偏差值为+6 mm(作业验收标准)[15]。转向架采用我国C96列车进行分析,轴距为1 860 mm,本文按3个支承块间距取值为1 800 mm。根据文献[10],30 t 轴重重载列车竖向设计荷载为3 倍静轮载故竖向荷载取值450 kN(作用单股钢轨荷载点处),横向设计荷载为0.8倍静轮载故横向荷载取值120 kN(作用单股钢轨荷载点处)。板中单轴荷载作用于6 号支承块处,板中转向架荷载作用于6 号和9 号支承块处。分别绘制单轴荷载和转向架荷载作用下传统型和改进型竖向位移曲线如图9所示。

3.2 结果及数据分析

由图8(a)可知,在单轴荷载作用下,同一节点处改进型钢轨及支承块竖向位移均小于传统型。在荷载作用点处钢轨及支承块竖向位移均最大,传统型钢轨竖向位移为2.37 mm,改进型为2.17 mm,改进型钢轨竖向位移相对于传统型平均减少8%。传统型支承块竖向位移为1.35 mm,改进型为1.09 mm,改进型支承块竖向位移相对于传统型平均减少19%,传统型和改进型的钢轨及支承块竖向位移均未超过允许偏差值。

对比图8(a)和图8(b)可知,在荷载作用点处,传统型转向架荷载下钢轨竖向位移为2.67 mm,较之单轴荷载下增长11%;改进型为2.42 mm,较之单轴荷载下增长10%。传统型转向架荷载下支承块竖向位移为1.51 mm,较之单轴荷载下增长11%;改进型为1.22 mm,较之单轴荷载下增长11%。转向架荷载下传统型和改进型的钢轨及支承块竖向位移均未超过允许偏差值。

图8 钢轨及支承块竖向位移Fig.8 Vertical displacement of the rail and bearing block

由图9(a)可知,在单轴荷载作用下,同一节点处改进型钢轨及支承块横向间距扩大量均小于传统型。在荷载作用点处,传统型轨距扩大量为5.01 mm,改进型为4.55 mm,改进型相对于传统型平均减少9%,传统型和改进型的轨距扩大量均未超过允许偏差值。传统型支承块间距扩大量为1.15 mm,改进型为0.71 mm,改进型相对于传统型平均减少38%。

图9 钢轨及支承块横向间距扩大量Fig.9 Expansion of lateral spacing of rail and bearing blocks

对比图9(a)和图9(b)可知,在荷载作用点处,传统型转向架荷载下轨距扩大量为5.74 mm,较之单轴荷载下增长13%;改进型为5.1 mm,较之单轴荷载下增长11%。传统型转向架荷载下支承块横向间距扩大量为1.28 mm,较之单轴荷载下增长10%;改进型为0.78 mm,较之单轴荷载下增长9%。转向架荷载下传统型和改进型的钢轨及支承块横向间距扩大量均未超过允许偏差值。

4 结论

1)改进型设计可减小钢轨及支承块竖向位移,更好地控制轨道下沉量,提高弹性支承块式无砟轨道的行车安全。改善了横向荷载作用下钢轨及支承块抗翻转能力,减小了轨距及支承块横向间距扩大量,提高轨道结构的稳定性。

2) 只受竖向荷载作用下,加载点处竖向荷载纵向分配值传统型为32%,改进型为34%。在受竖向1.5 倍静轮载和横向0.4 倍静轮载作用下,加载点处横向荷载纵向分配值传统型为40%,改进型为44%。

3)施加竖向3倍静轮载,采用一组转向架加载方式。传统型钢轨竖向位移为2.67 mm,改进型为2.42 mm。传统型支承块竖向位移为1.51 mm,改进型为1.22 mm。竖向设计荷载作用下传统型和改进型的钢轨及支承块竖向位移均未超过允许偏差值。

4) 施加竖向3 倍静轮载,横向0.8 倍静轮载,采用一组转向架加载方式。传统型轨距扩大量为5.74 mm,改进型为5.1mm。传统型支承块横向间距扩大量为1.28 mm,改进型为0.78 mm。横竖向设计荷载作用下传统型和改进型的轨距扩大量未超过允许偏差值。