磁化-焙烧双级改性赤泥对废水铜离子去除效果及影响因素研究

程俊伟,黄明琴,蔡纤蓝

(遵义师范学院,贵州 遵义 563006)

1 引言

含重金属铜离子废水主要来自于冶炼、机器制造、金属加工及其他生产过程[1,2],排放后可进入地表水和地下水体,直接威胁生态环境平衡,并可以通过生物进行富集,形成具有更强毒性作用的有机金属[3],已被列为优先控制的环境污染物之一[4]。目前,用于铜离子废水处理的方法主要有吸附法、反渗透法、电凝聚法、离子交换法和化学沉淀混凝法等[5~7],由于吸附法处理成本相对较低,且脱除效果较好,因此被广泛使用,但仍存在一些问题如对铜离子的吸附容量不够高、吸附剂使用量较大、回收困难等。

赤泥是铝土矿生产氧化铝时经碱浸产生的固体废物,全球每年的增产量达7000 万t[8],且大多处于干湿法堆存状态。赤泥颗粒为多孔结构,比表面积达到180 m2/g[9],具备成为吸附材料的条件,但其本身的吸附容量低,需要通过一定的改性方法提升其吸附性能。如刘江龙等[10]利用FeCl3和十六烷基三甲基溴化铵改性赤泥颗粒,极大提升了赤泥表面与铜离子的亲和能力,比表面积增大20 倍,饱和吸附量达221 mg/g;马时成等[11]利用锰渣和赤泥混合焙烧方式制备吸附剂,在固液比0.4 g/L和废水浓度20 mg/L条件下,铜离子吸附去除率达99.72%;李德贵等[12]以造粒、焙烧方式制备赤泥吸附剂,对铜离子的吸附容量可达1.595 mg/g,吸附率达98%。目前的研究成果多集中于对赤泥表面结构的改性方法研究,而忽略了其颗粒内外比表在改性过程中的均一性变化,造成改性颗粒结构稳定性较差,且文献中对于改性、运行条件的因素关联性研究相对缺乏。

本研究以“磁化+焙烧”双级加热模式对赤泥颗粒进行改性优化,改性方法兼顾内外比表结构稳定特征,并以正交试验设计研究了改性工艺条件和运行条件对赤泥处理含铜废水过程的影响因素关联性,获取了最佳的处理工艺条件组合,为铝业赤泥的资源化利用和处理含铜废水的工艺模式提供参考。

2 材料与方法

2.1 试剂与设备

试验用赤泥取自贵州遵义某铝厂经板框压滤后脱水粒样,其化学组分如表1所示。所用含铜废水为利用硫酸铜(优级纯,广东省化学试剂工程技术研究及开发中心)配制浓度为10 mg/L、20 mg/L 、30 mg/L、50 mg/L的模拟含铜废水,其余化学药品试剂均为分析纯。所用仪器设备主要包括:微波加热器(P70F23P-G5)、马弗炉(TCXC1700)、原子吸收分光光度计(AA-6880)、数显智能控温磁力搅拌器(SZCL-2A)、离心机(TD5A-WS)、pH计(PHS-3C)、电热鼓风干燥箱(DHG-9070A)等。

2.2 赤泥改性制备

赤泥自然阴干后,经破碎、研磨筛分,选用过100 目筛细粒在105 ℃烘至恒重备用。一级微波磁化:将粒化赤泥装入25 mL小坩埚中,混匀摊平,再将小坩埚装入放有氧化钙粉末的50 mL大坩埚中,移入微波加热器内进行磁化加热,设定功率分别为150 W、400 W、700 W,磁化时间15 min,微波磁化完成。 二级活化:取经磁化改性后的赤泥粉末置于马弗炉中恒温焙烧2 h,焙烧温度分别为300 ℃、500 ℃、700 ℃、900 ℃,冷却碎化后得到二级改性赤泥。

2.3 吸附测定及表征评价

配制不同浓度梯度含铜废水,调节初始pH值,分别称取一定量的改性赤泥置于50 mL含铜废水中,在恒温振荡箱(25 ℃,120 r/min)下振荡吸附,离心分离并静置30 min后过滤,滤液用原子吸收分光光度计测定铜离子吸收值及浓度,计算吸附脱除率,并根据《污水综合排放标准》(GB 8978-199)中受纳水体对含铜废水的排放限定标准值(一级标准限值:总铜浓度0.5 mg/L;二级标准限值:总铜浓度1.0 mg/L;三级标准限值:总铜浓度2.0 mg/L)进行评价说明。脱除率计算公式如下:

(1)

式(1)中,ω为铜离子的脱除率(%);C1为含铜废水吸附前铜离子浓度(mg/L);C2为含铜废水吸附后铜离子浓度(mg/L)。

3 结果与讨论

3.1 双级改性条件下含铜废水浓度对赤泥吸附性能影响

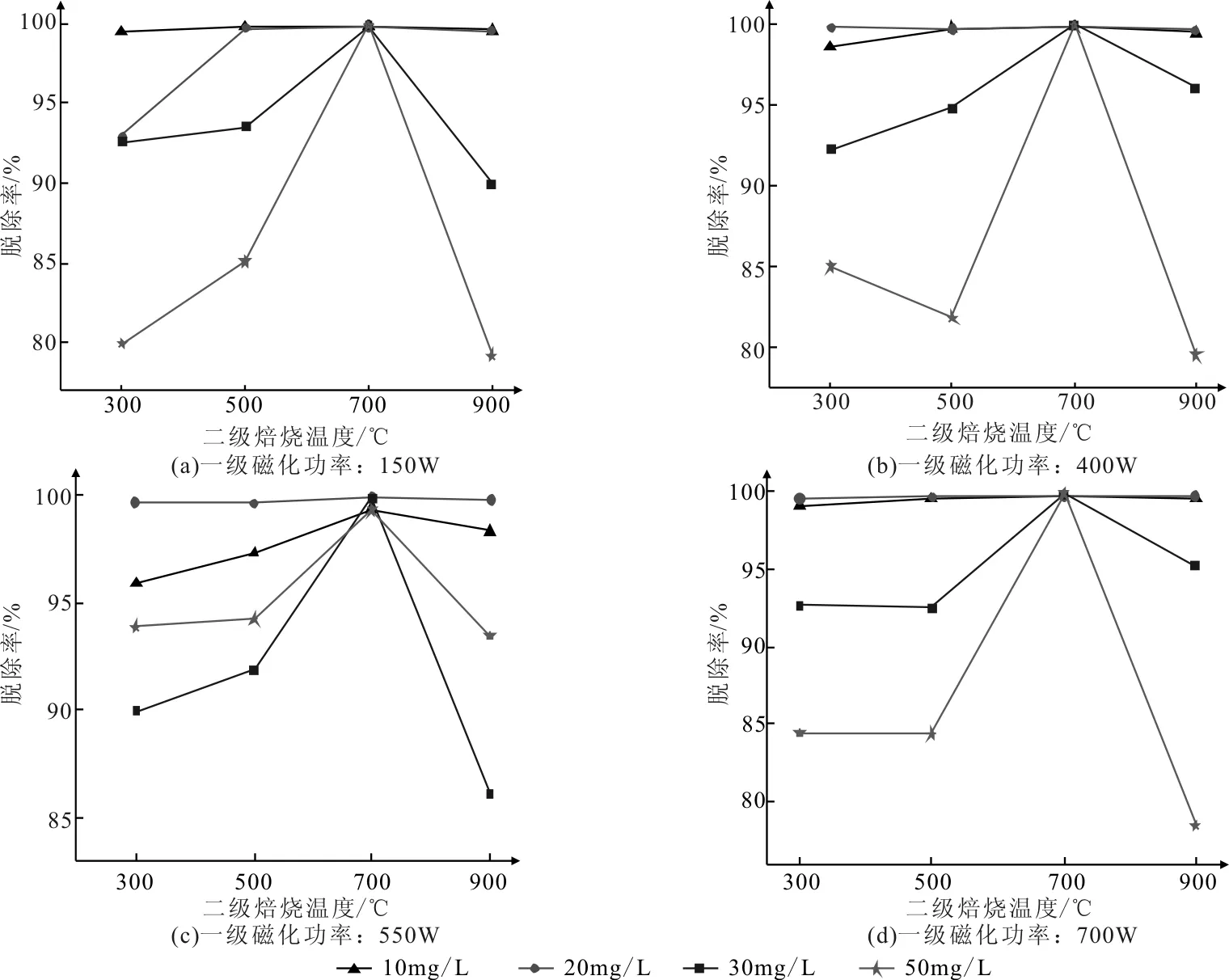

分别配制浓度为10 mg/L、20 mg/L 、30 mg/L、50 mg/L的含铜废水溶液,按照赤泥:废水(m/v)=3 g/L的投加比例进行混合,一级磁化改性功率设置梯度为150 W、400 W、550 W和700 W,二级焙烧改性温度设置梯度为300 ℃、500 ℃、700 ℃ 和900 ℃,溶液pH调节为7±0.2,振荡反应吸附30 min,离心静置30 min后过滤,测定其吸光度,计算改性赤泥对铜离子的吸附脱除率,结果如图1所示。

图1 双级改性条件下不同废水浓度对赤泥吸附铜离子性能的影响

由图1可知,在一级磁化功率和二级焙烧温度梯度改性条件下,赤泥颗粒对不同浓度含铜废水的吸附脱除性能存在较大差异。随着磁化功率和焙烧温度的提升,改性赤泥颗粒对10 mg/L和20 mg/L的低浓度含铜废水的脱除率集中于95.88%~99.87%,废水铜离子排放浓度为0.013~0.824 mg/L,总体达二级排放标准以上,且趋势平稳上升,效果显著;对于30 mg/L和50 mg/L的高浓度含铜废水,吸附脱除率为78.46%~99.91%,呈先升后降趋势,在700 ℃和400 W组合条件下实现极值点。一级磁化加热改性主要通过活化材料内部的间隙孔道活性点位[13],二级高温焙烧可以辅助增加材料颗粒外部比表面积和活化反应接触面[14,15],以实现颗粒吸附性能的提升,随着磁化功率由150 W升至400 W、焙烧温度由300 ℃升至700 ℃,赤泥颗粒内部间隙开始膨胀、舒展,Si-Al键、Si-O键等基团负电荷附着点位逐渐增加,对铜离子的吸附效率起促进作用,此时可高效满足对低浓度铜离子的吸附;同时,受限于赤泥本身二氧化硅含量和其稳定的晶型结构,超过一定的高磁和高温条件如550 W、700 ℃,赤泥颗粒的形变空间及有效接触面活性点位变化已较小,甚至存在孔道坍塌风险,部分样品(如550 W-900 ℃样对30 mg/L浓度废水)出现吸附值逆差,此时对于高浓度铜离子废水溶液的吸附脱除效率呈降低趋势。

3.2 双级改性条件下投加比例对赤泥吸附性能影响

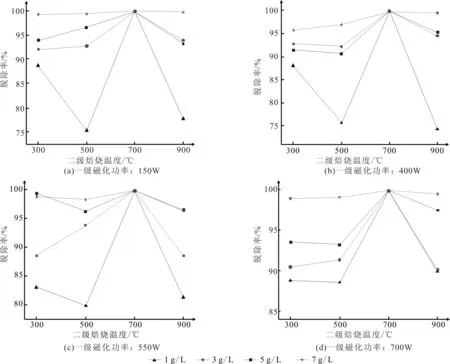

配制浓度为30 mg/L的含铜废水溶液,赤泥:废水(m/v)的投加比例设置梯度为1 g/L、3 g/L、5 g/L和7 g/L进行混合,一级磁化改性功率设置梯度为150 W、400 W、550 W和700 W,二级焙烧改性温度设置梯度为300 ℃、500 ℃、700 ℃ 和900 ℃,溶液pH调节为7±0.2,振荡反应吸附30 min,离心静置30 min后过滤,测定其吸光度,计算改性赤泥对铜离子的吸附脱除率,结果如图2所示。

图2 双级改性条件下不同投加比例对赤泥吸附铜离子性能的影响

由图2可知,在双级改性条件下,赤泥颗粒与废水的混合比例对铜离子的吸附脱除效率影响存在一定差异。随着改性赤泥投加量的增加,脱除效率整体表现为上升趋势,混合比例1 g/L、3 g/L、5 g/L和7 g/L的吸附脱除率分别为81.29%~99.76%、88.53%~99.85%、90.63%~99.87% 和95.70%~99.88%。当赤泥投加量在5 g/L以下时,改性磁化功率和焙烧温度对吸附效率的影响占主要因素,磁化功率在150~550 W、焙烧温度300~500 ℃间时,吸附效率增加平缓或略有降低,此阶段处于颗粒比表结构扩张和活性点位激活期,颗粒吸附性能的稳定性较差;随着磁化功率和焙烧温度进一步提升,颗粒孔道结构和点位特征趋于稳定,在550 W、700 ℃条件下达到吸附极值点,改性颗粒晶型结构成型、完善,吸附性能特征稳定,超过该磁化功率和焙烧温度,熔融和孔道坍塌风险增加,吸附效率值出现部分逆差。当赤泥的投加量达到5 g/L及以上时,投加比例成为主导吸附效率的影响因子,受磁化功率和焙烧温度影响较小,吸附脱除率始终保持在95.7%以上,较高的吸附剂投加量虽然可以短时提高废水的脱除净化效率,但同时也增加了二次污染风险和吸附剂回收成本[16],综合考虑运行和环境条件,本工艺以3~5 g/L的混合比例为宜。

3.3 双级改性条件下反应时间对赤泥吸附性能影响

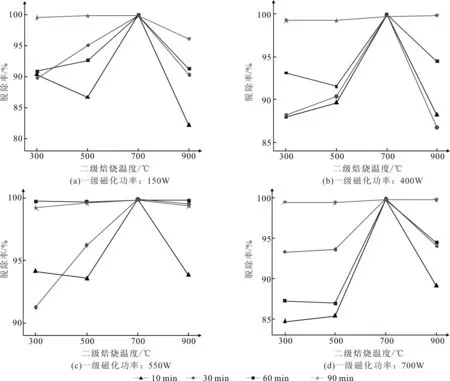

配制浓度为30 mg/L的含铜废水溶液,按照赤泥:废水(m/v)=3 g/L的投加比例进行混合,一级磁化改性功率设置梯度为150 W、400 W、550 W和700 W,二级焙烧改性温度设置梯度为300 ℃、500 ℃、700 ℃ 和900 ℃,溶液pH调节为7±0.2,振荡反应吸附时间设置梯度为10min、30 min、60 min和90 min,离心静置30 min后过滤,测定其吸光度,计算改性赤泥对铜离子的吸附脱除率,结果如图3所示。

图3 双级改性条件下不同反应时间对赤泥吸附铜离子性能的影响

由图3可知,在双级改性条件下,赤泥颗粒与废水的混合反应时间对铜离子的吸附脱除效率影响存在一定差异。随着混合吸附反应时间的增加,脱除效率整体表现为上升趋势,混合反应时间在10 min、30 min、60 min和90 min的吸附脱除率分别为82.12%~99.86%、86.71%~99.88%、86.97%~99.87% 和96.03%~99.85%。当磁化功率为150 W和700 W时,吸附脱除率随反应时间的变化出现逆差,30 min反应时间的吸附效率高于60 min反应时间吸附率,说明过低和过高的磁化功率条件均会降低颗粒吸附结构特征的稳定性,这与磁化加热改性颗粒材料的特征研究结果较为一致[17]。反应时间在60 min以下时,焙烧温度对吸附效率的影响较为明显,吸附脱除率随焙烧温度的增加而大幅上升,在700 ℃时达到极值点;混合时间在60~90 min时,反应时间成为该阶段吸附效率的主要影响因素,吸附率始终保持在96%以上,且受改性条件变化影响较小,逐渐趋于吸附饱和值。

3.4 工艺条件极差分析

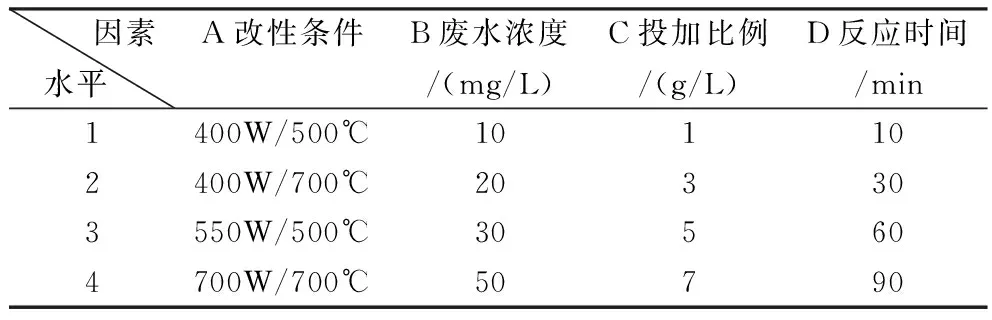

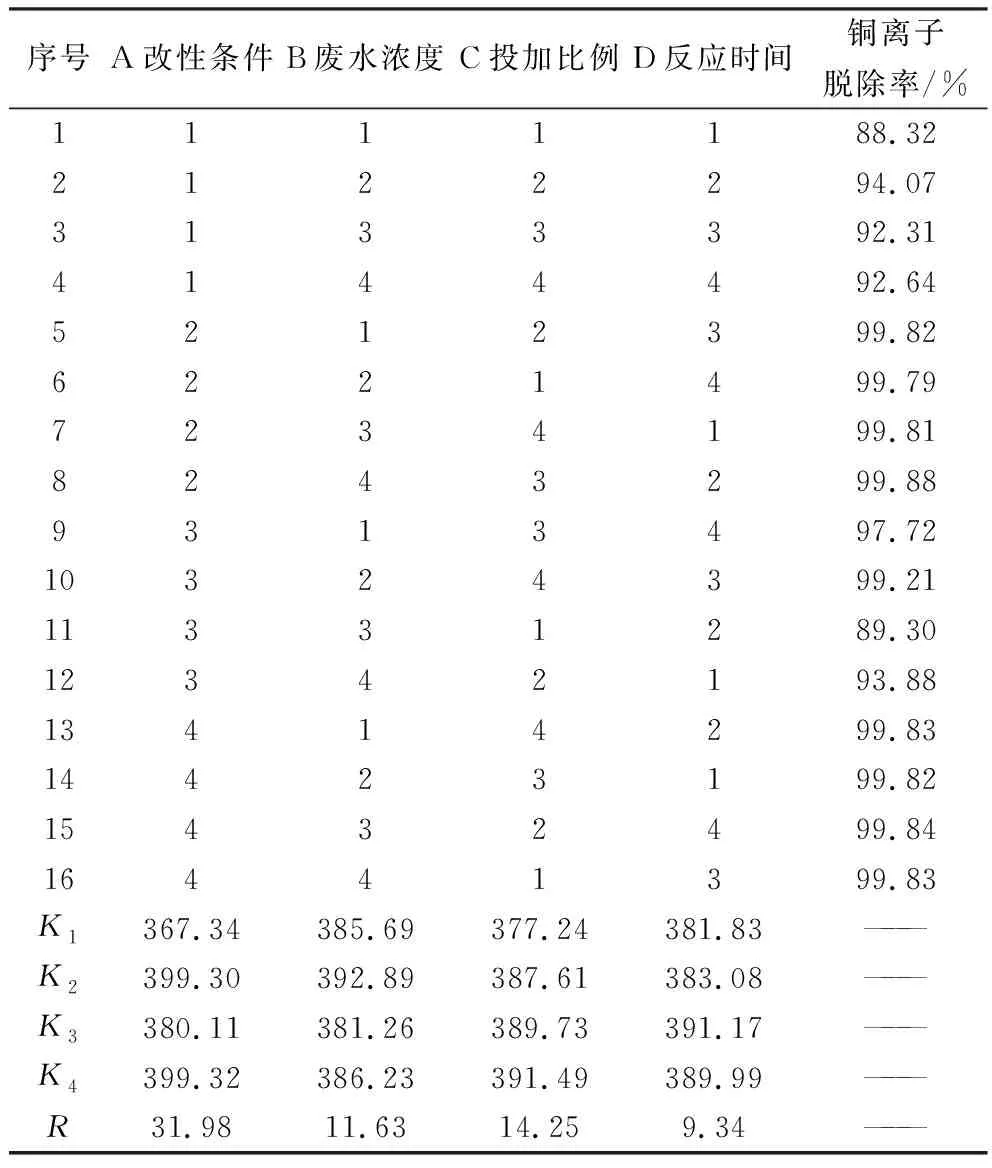

为确定改性、试验条件影响因素的效果及最佳工艺组合,设计了以单因素改性条件、含铜废水浓度、投加比例和反应时间为因子的四级正交实验表,正交试验水平如表2所示,并以铜离子脱除率作为评价指标所得到的正交试验方案及结果分析如表3所示。其中,K1、K2、K3和K4分别为与水平1、2、3和4相对应的因素得出的铜离子脱除率之和,R表示极差,即每种因素对应的最大K值与最小K值之差。

表2 正交试验L16(44)因素水平表

由表3正交试验数据分析可知,利用磁化-焙烧双级方式制备改性赤泥颗粒,用于吸附脱除含铜废水时,条件8、13、15 和16 为较好的试验结果,铜离子的脱除率均可达99.82 以上。极差分析显示,影响试验结果的工艺因素从主到次为:改性条件>投加比例>废水浓度>反应时间。综合考虑经济成本和技术条件,改性条件中二级焙烧温度的影响效果大于一级磁化功率的影响,以设置较低磁化功率为前提,双级改性赤泥颗粒脱除含铜废水工艺的最佳试验方案为A2B4C3D2,即改性条件为一级磁化功率400 W、二级焙烧温度700 ℃、含铜废水浓度低于50 mg/L、投加混合比例为5 g/L、反应时间为30 min,此组合条件下 ,铜离子的脱除率达99.88%,废水铜离子排放浓度仅为0.06 mg/L,达到了一级排放标准限值。

表3 双级改性赤泥处理含铜废水正交试验L16(44)结果分析

4 结论

(1)磁化、焙烧双级改性赤泥颗粒工艺中,改性条件、废水浓度、混合比例和反应时间等因素对铜离子的吸附脱除影响效果权重不同,依次为:改性条件>投加比例>废水浓度>反应时间。

(2)考虑正交试验结果和经济技术成本,双级改性赤泥颗粒脱除含铜废水最佳工艺组合条件为一级磁化功率400 W、二级焙烧温度700 ℃、处理含铜废水浓度低于50 mg/L、投加混合比例为5 g/L、反应时间为30 min。

(3)赤泥“磁化+焙烧”双级改性工艺对含铜废水铜离子的吸附脱除率可高达99.88%,废水铜离子排放浓度仅为0.06 mg/L,达到一级排放标准,可极大提升铝业赤泥的实践应用效果。