热压式蒸馏水机节能优化分析

严 彦,高秀峰

(1.西安工程大学机电工程学院,陕西西安 710048;2.西安交通大学化学工程与技术学院,陕西西安 710049)

在制药行业,药品生产工艺中使用的水主要有饮用水、注射用水、纯化水、无菌注射用水。其中,注射用水常用于溶解或稀释注射用的药物或制剂等,并在药品生产中大量使用[1]。现阶段制取注射用水的方法有离子交换法、电渗析法、反渗透法、超过滤器法和蒸馏法[2-7]。离子交换法不涉及相变、无运动设备、成本低、可去除热原体,但由于无法降低细菌密度,一般需配合其他的工艺方法设计使用。电渗析法能耗低、环境污染小、操作简单、水利用率高,一般作为注射用水生产工艺流程的水预处理方法使用[8]。反渗透法和超过滤法通常联合使用,超滤对进料水进行预处理,以延长反渗透膜的使用寿命,但仍然不能达到注射用水的要求。根据《中国药典》2010年版规定,注射用水必须使用蒸馏法制备[9]。

采用多效蒸馏(multi-effect distillation,MED)水机制备注射用水仍然是目前应用最为广泛的方法,其技术成熟、无运动设备,所生产的蒸馏水满足现行欧洲、美国、日本和中国药典中关于注射用水的要求[10-11]。但是,MED水机仍然存在一些问题,例如换热器数量多、占地面积大、设备自动化程度低、运行压力及温度高,特别是为了减少蒸汽耗量,需要增加效数,进一步放大了上述问题。

随着煤炭和蒸汽价格上升,而电力价格相对平稳,加之国家对环保问题的重视,利用热泵技术来蒸发物料的流程在各行各业日益普及,通常这种技术称为机械蒸汽再压缩(mechanical vapor recom-pression,MVR)[12],而在蒸馏水制取和海水淡化等领域通常称为热压式蒸馏(vapor-compression distillation,VCD)[13]。VCD水机就是将蒸馏产生的二次蒸汽压缩提升饱和温度后回用,仅需补充一定压缩功和少量热就可以达到蒸发物料的目的[14-15]。

相较于MED水机,VCD水机的主要优势如下。(1)节能潜力高。MED水机蒸汽消耗量与效数相关,受限于设备成本、控制复杂性等因素,大多效数小于七,常用的水机多为四效。而VCD水机一次能源利用系数高于八效MED水机。(2)设备简单。VCD水机相当于单效MED水机加一台压缩机,换热器数量大大减少,正常运行时也无需大量冷却水来维持背压,公用工程配套少。(3)其他优点。VCD水机具有占地面积小、自动化程度高的优点,其主要能源来自电能,碳排量少,生产医用蒸馏水时洁净度更高,且非压力设备,对于生产安装等资质要求低。

国外诸如Aqua-Chem、Meco、Stilmas、Bram-Cor等公司从20世纪就开始在全世界销售VCD水机,取得了很好的节能效果,而国内近年来也有很多公司开发了VCD水机,但是相较于国外的产品还存在一定的差距。

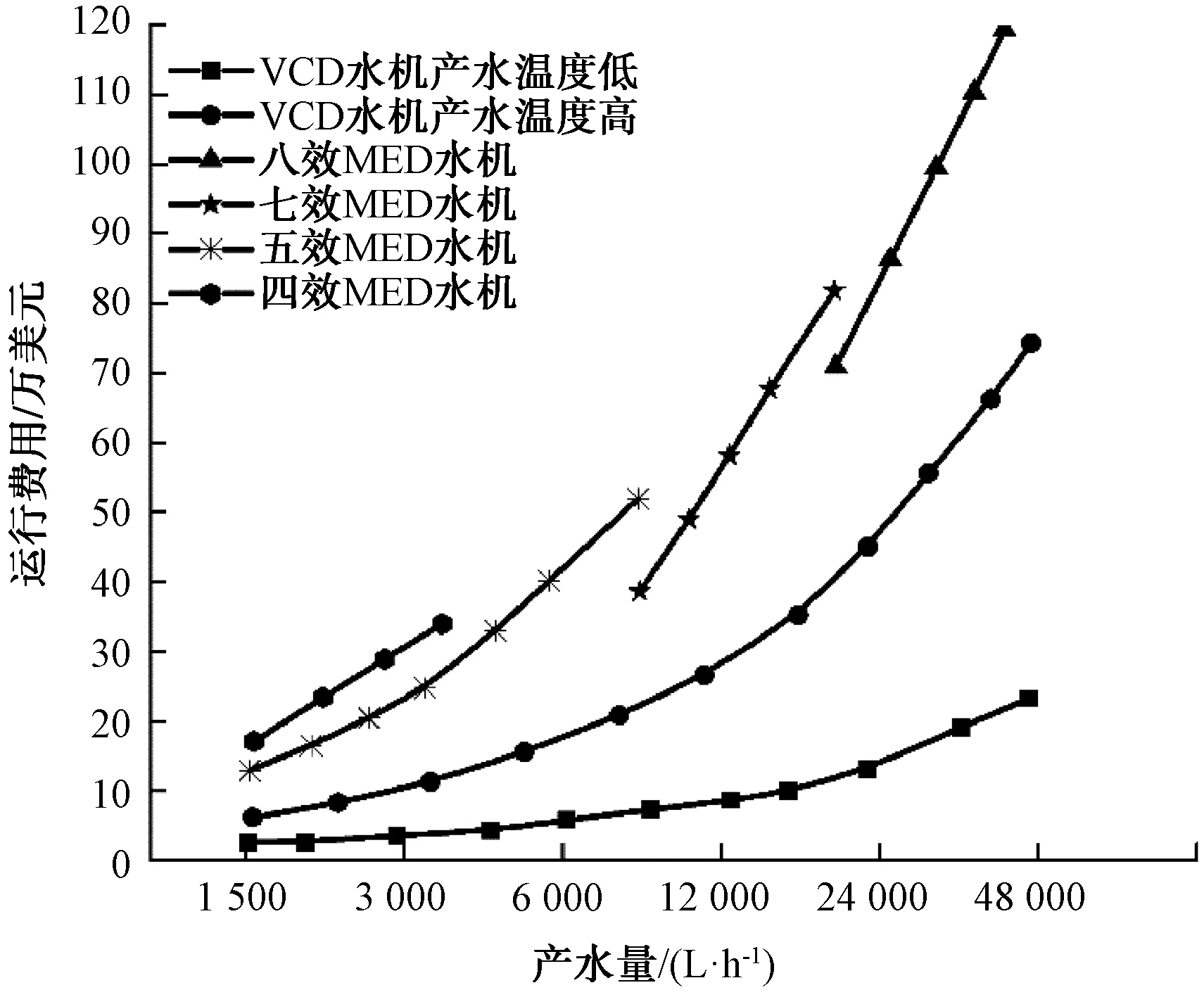

Aqua-Chem公司计算的VCD、MED水机在不同产水量下和不同产水温度下年运行费用的比较,如图1所示[11]。VCD水机运行费用明显低于MED水机,但是当最后蒸馏水产物温度越高,节能效益越低。此外,比较Aqua-Chem公司和Bram-Cor公司单位产水量蒸汽耗量发现,两者差异很大,前者生蒸汽∶蒸馏水约为0.104,后者生蒸汽∶蒸馏水达到0.15,其原因在于两者流程有差异,特别是压缩机类型不同。

图1 VCD和MED水机运行费用比较

目前,国内外对VCD水机更多集中在产品的介绍、流程分析,或者直接给出各自的节能效益,而没有详细的理论分析,有鉴于此,本文在合理假设的前提下,建立了VCD水机的热力学模型,分析产生温度、压缩机绝热效率、蒸发-冷凝换热温差、进排气压力损失等对能效比(COP)和节能效益的影响。

1 VCD水机数学模型

1.1 VCD水机流程

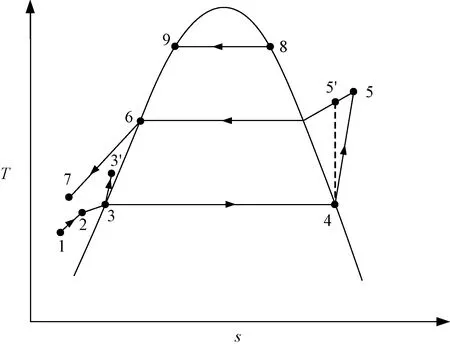

图2为VCD水机工作流程,图3为温熵图。由图2~图3可知,经过过滤反渗透等处理的低温原水(位点1)首先与来自主换热器(HEX4)内侧的蒸馏水(位点6)在热回收换热器(HEX1)中换热,原水温度升高至位点2,而温度降低到位点9,达到所需温度的蒸馏产品水,然后原水在预热器(HEX2)中进一步由一次蒸汽预热,达到饱和状态(位点3)后进入蒸馏器塔底,塔底的饱和水由循环泵抽吸后达到位点3′,从布水器喷淋下来,在主换热器(HEX4)外表面蒸发吸热,形成二次蒸汽(位点4)由压缩机加压达到位点5后进入HEX4内侧,冷凝释放热量蒸发HEX4的喷淋水。在蒸馏器底部放置有由一次蒸汽补热的换热器(HEX3),用于补充HEX4内侧不足的热量。

图2 VCD水机流程示意图

图3 VCD水机温熵图

1.2 基本假设

为了简化数学模型难度,略去一些不重要的因素,做以下合理假设:(1)不考虑排污过程,原水和蒸馏水流量相同;(2)不考虑热损失,不考虑流动阻力;(3)不考虑换热器效率,仅按照热焓平衡关系来计算换热量;(4)机械效率和电机效率为90%,热损失为10%,电费为1元/(kW·h),蒸汽价格为240元/t,一次蒸汽压力为0.3 MPa,一次蒸汽入口为饱和蒸汽,出口为饱和水;(5)计算中忽略水泵的功耗及冷凝水费用;(6)MED水机选择某公司六效水机,并认为其蒸汽耗量固定。

1.3 数学描述

HEX1~HEX4换热量及压缩机的功耗计算如式(1)~式(5)。

Q1=mw(h2-h1)=mw(h6-h7)

(1)

Q2=mw(h3-h2)=ms2(h8-h9)

(2)

Q3=ms3(h8-h9)

(3)

Q4=mw(h5-h6)

(4)

(5)

其中:mw——原水的质量流量,kg/s;

ms2——HEX2中一次蒸汽的质量流量,kg/s;

ms3——HEX3中一次蒸汽的质量流量,kg/s;

h5′——等熵压缩后的焓值,J;

h1~h9——位点1~9焓值,J;

ηc——压缩机绝热效率;

Q1~Q4——HEX1~HEX4换热量的功耗,J;

W——压缩机功耗,J。

根据能量守恒关系,可得HEX3换热量与其他换热器换热量的关系如式(6)。

Q3=mw(h4-h3)-Q2-Q4

(6)

上述各式中,只要原水流量、蒸馏产品水的焓值(h7)及压缩机等熵效率就可以求得各点焓值、换热器热量和压缩机功耗。

热泵和系统的性能系数计算如式(7)~式(8),定义节能率计算如式(9)。

(7)

(8)

(9)

其中:MMED——MED水机产水能耗费用,元/t;

MVCD——VCD水机产水能耗费用,元/t;

COPc——热泵性能系数;

COPs——系统性能系数;

ε——节能率。

2 VCD水机性能分析

2.1 MED与VCD水机节能对比

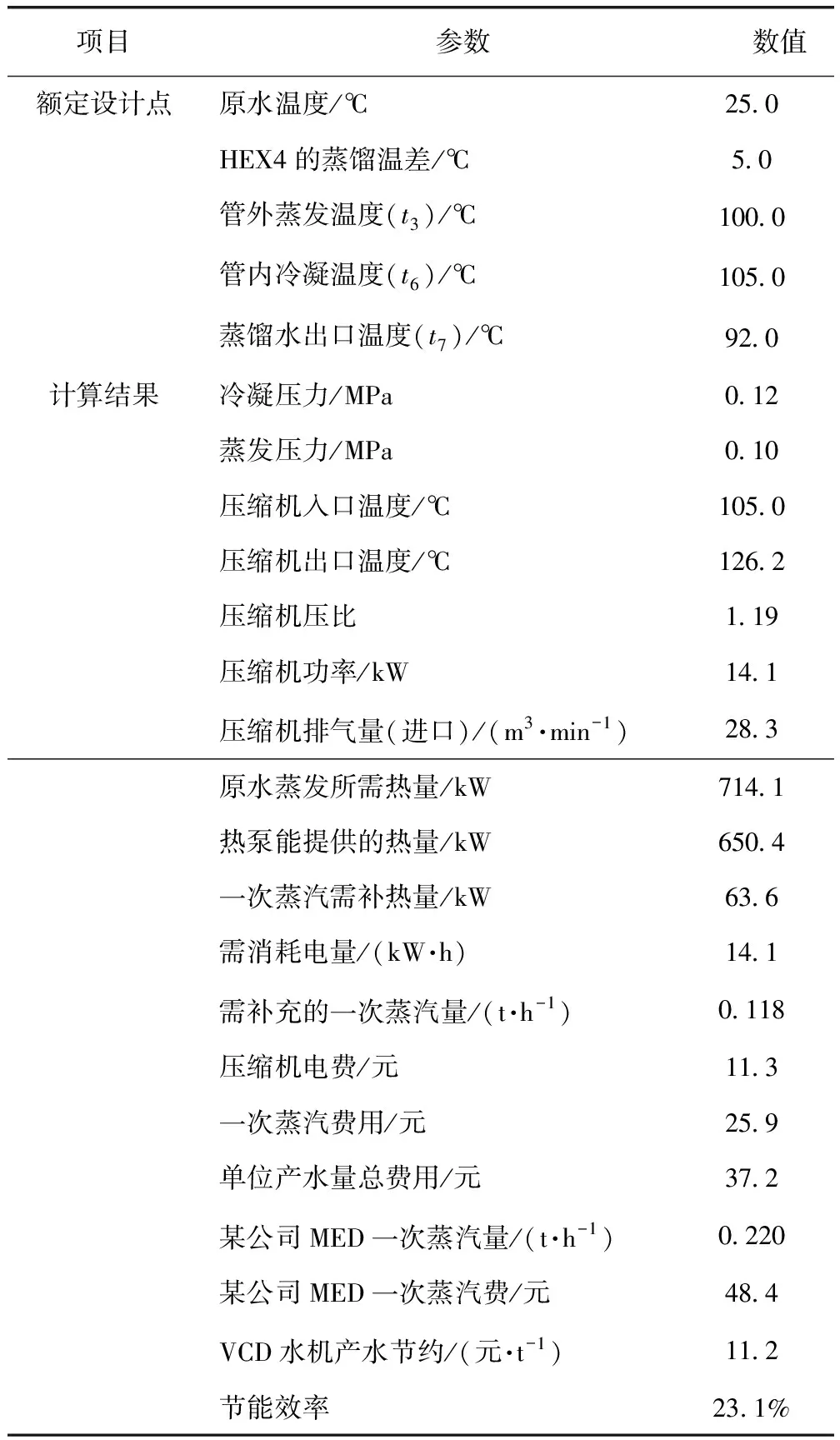

表1为产水量为1 t/h的VCD水机在额定设计工况下的计算结果,并将其与某公司的六效MED水机进行了对比。由表1可知,吨产水量蒸汽消耗量减少53.6%,但压缩机要消耗电功,因此,实际节能效益为23.1%。

表1 额定设计工况及每吨产水量下的计算结果

2.2 产水温度对系统性能的影响

图4为产水温度与压缩机消耗电费、一次蒸汽费用及节约费用的关系。随产水温度升高,压缩机电费不变,但在不同压力下,蒸汽潜热不同,压缩机升压后的二次蒸汽不能蒸发相同流量原水,需要由HEX3补充蒸发一定量的二次蒸汽,以维持物料平衡,因此,一次蒸汽费用线性增加。特别是原水入口温度仅为25.0 ℃,离饱和温度(100.0 ℃)较远,因此,需额外热量。如产品蒸馏水温度较低,则HEX4出口高温蒸馏水的热量可回收用于提升原水温度。但如果产品蒸馏水温度较高,则需要额外的一次蒸汽来提升原水温度。

图4 产水温度对VCD水机的影响

由图4可知,当产品蒸馏水温度低于70.0 ℃时,一次蒸汽的能耗费低于压缩机电费,但是当高于70.0 ℃时,则一次蒸汽能耗费高于电费。当产品蒸馏水温度为40.0 ℃时,无需补充一次蒸汽,节能效益很高。因此,认为VCD水机更适用于产品蒸馏水温度较低的场合。

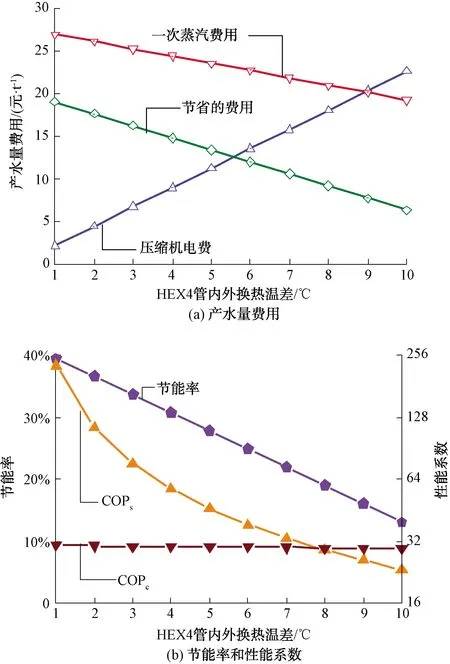

2.3 HEX4换热温差对系统性能的影响

图5为当产品蒸馏水温度为92.0 ℃时,HEX4管内外换热温差对VCD水机节能效益的影响。VCD水机对换热温差十分敏感,随着换热温差上升,压缩机压比增加,所需功率也增加,能耗线性增加。这与其他热泵蒸发系统中的结论一致,即在设计条件允许的情况下,应尽可能减少换热温差以降低压缩机的功耗,提高系统的性能系数。

图5 蒸发-冷凝换热温差对VCD水机的影响

2.4 压缩机绝热效率对系统性能的影响

图6为压缩机绝热效率对VCD水机的影响,显然绝热效率越低,压缩机功耗越大。但由于绝热效率反映了压缩机中的磨损摩擦等因素,而这些摩擦损失总是转换成热量被压缩机排气带走,最终用于蒸发原水,因此,一次蒸汽量反而会略有减少,但是减少量没有压缩机功耗增加多,所以总节能效益下降。相比图5~图6,压缩机绝热效率对VCD水机的影响并不大。

图6 压缩机绝热效率对VCD水机的影响

2.5 压力损失对节能率的影响

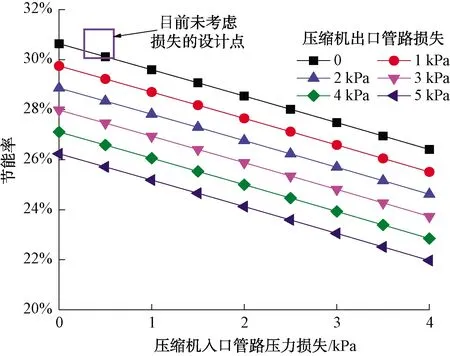

图7为进排气压力损失对节能率的影响。进排气压力损失每增加1 kPa,则节能率会降低1%。压缩机机排气压力远高于进气压力,因此,进气损失的影响更大,应该增加进气管道尺寸、减少距离。

图7 管路压力损失对VCD水机的影响

3 结论

VCD水机可以回收二次蒸汽热量,减少蒸汽耗量。本文在选择合理假设的基础上,建立了VCD水机的热力学模型,计算VCD水机一次蒸汽耗量、压缩机功耗、节能率等参数,得出如下结论。

(1)在本文选择的设计工况下,VCD水机的蒸汽耗量仅需六效MED水机一半左右,但是VCD水机需要消耗压缩机电功,综合节能率达到23.1%,具有良好节能效果。

(2)产生温度对VCD水机节能率不利,随着温度升高,节能率逐渐下降,其原因在于二次蒸汽的利用率降低,VCD水机更适用于产水温度较低的场合。

(3)增加主冷凝-蒸发换热器的温差、降低压缩机的绝热效率、进排气管路流动损失均会造成VCD水机压缩机功耗上升、节能率下降,选择水平管降膜等低温差换热器和高绝热效率的离心式压缩机,均可提升VCD水机性能。此外,进气损失的影响较排气损失大,因此,压缩机应当尽可能靠近及二次蒸汽并增加管道直径。

(4)目前,研究中所建立的数学模型仅考虑了主冷凝-蒸发换热器HEX4的温差,而没有考虑其他换热器温差,同时并没有建立MED水机模型,而是直接选用了厂家实际参数,因此,需要在未来进一步展开相关研究。