基于TS-FNN模型的常压塔塔顶汽油干点预测

郭惠娟, 李奇安

(辽宁石油化工大学 信息与控制工程学院, 辽宁 抚顺 113001)

油品的质量直接决定了炼油厂的整体经济效益[1],目前,对于油品相关质量指标的检测,尚缺乏实时在线测量设备,只能通过离线分析获得,滞后时间长[2]。为了准确实时地获得影响油品质量的重要指标,需要采用软测量技术解决这一实际问题。软测量技术将难测变量与生产过程中的易测变量(例如温度、压力等)建立数学关系,构造软测量模型[3],进而估计难以直接测量的变量。

基于数据驱动的软测量建模主要包括传统的回归方法、神经网络和支持向量机[4]。金思毅等[5]采用BP神经网络建立汽油干点的估计模型,模型能够满足工艺控制要求,较好地估计常压塔塔顶汽油干点值,但个别预测结果存在较大误差。在多层前向神经网络的基础上,文献[6]利用微粒群优化算法训练权值和阈值,将优化后的模型应用于汽油干点软测量建模。模型能够有效地搜索到神经网络的最优权值和阈值,提高了网络的收敛速度。在此基础上,赵瑞娟[7]提出将主元分析与微粒群神经网络结合的动态建模方法,所得模型消除了输入变量之间的相关性,将微粒群算法用于神经网络的学习过程,提高模型的预测精度。但贡献率小的主成分可能含有反映样本差异的重要信息,不如原始样本完整。朱树强等[8]将分馏塔顶油气假设成一种纯组分,通过机理分析拟合得到粗汽油干点的经验公式,虽然不是通用模型,但针对不同装置可以对参数加以调整,所模拟的粗汽油干点与实际观测值吻合较好,为常压塔塔顶汽油干点的预测提供了思路。

综上所述,针对常压塔塔顶汽油干点预测研究的特点,考虑到神经网络自适应、自学习、自组织能力强[9-10],而T-S模糊逻辑易于表达人的思维。本文提出将T-S模糊系统与神经网络系统结合的方法,通过梯度下降法不断修正隶属度函数的参数,建立TS-FNN软测量模型应用于常压塔塔顶汽油干点的估计。

1 常压塔工艺流程

通过对某炼油厂的常压塔工艺机理分析可知,原油经电脱盐罐进入初馏塔进行油、水、气分离,后经过常压炉进行加热,由塔顶到进料段之间的温度呈现不断上升状态。由于各分馏过程沸点范围的不同,常压塔塔顶流出汽油,而常压塔塔底没有经过汽化的重油,经水蒸气提炼出轻组分后,通过转油线作为进料输送到减压塔中[11]。图1为常压塔示意图。

图1 常压塔

汽油干点是油品重要的质量指标之一,实际工业生产中,每6~8 h对塔顶汽油干点进行一次采样[12]。通过离线分析存在很大的滞后性,因此,对汽油干点的在线估计具有重要意义。

2 TS-FNN模型及算法

神经网络具有很强的学习能力,但不能描述模糊知识,而T-S模型可以很好地表达模糊知识,因此,建立T-S模型的模糊神经网络既能发挥二者的优势,也能补充不足[13]。

2.1 TS-FNN模型

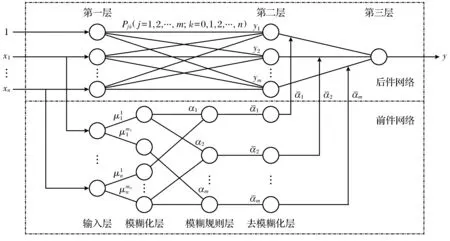

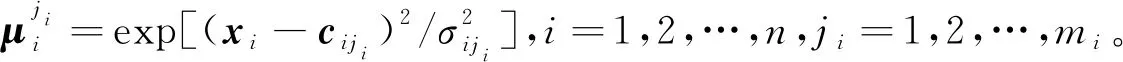

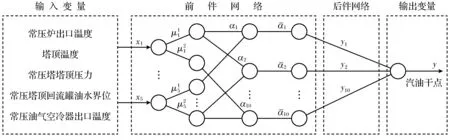

基于T-S模型的模糊神经网络(TS-FNN)主要由2部分组成[14],如图2所示。前件网络主要对应模糊规则的IF部分,后件网络用来表达模糊规则的THEN部分。

图2 基于T-S模型的模糊神经网络模型

1) 前件网络。

输入层 输入数据x=[x1,x2,…xi,…,xn]T,每个xi均为模糊语言变量,并设

(1)

(2)

规则层 计算模糊规则的适应度αj,即

(3)

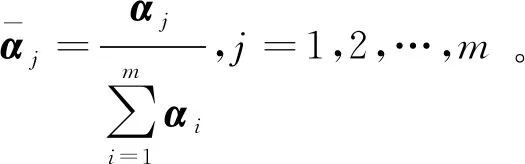

反模糊化层 采用重心法进行归一化计算,N4=N3=m,即

(4)

2) 后件网络。

第一层x0=1为THEN部分提供常数项,该层节点数为n+1。

第二层 产生模糊规则的THEN部分,节点数为m,即

(5)

第三层 计算模型的输出y,即

(6)

2.2 TS-FNN模型的学习

取误差代价函数为

(7)

式中,y′和y分别表示实际输出和模型的预测输出。

采用误差反传的梯度下降法进行参数辨识,权值pjk修正为

式中:j=1,2,…,m,k=0,1,2,…,n;l表示该时刻;l+1表示下一时刻。

隶属度函数的中心ciji修正为

隶属度函数的宽度σiji修正为

式中,λ>0为学习率,i=1,2,…,n,ji=1,2,…,mi。

3 基于TS-FNN模型的汽油干点预测

3.1 汽油干点估计模型的建立

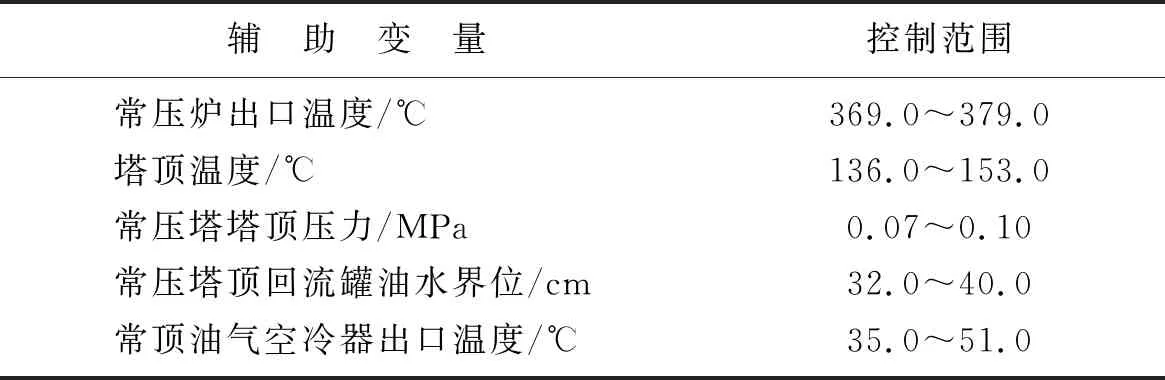

依据某炼油厂常减压装置的采样数据,建立多指标的常压塔塔顶汽油干点预测方法,并对其应用效果进行分析。选定影响塔顶汽油干点的5个辅助变量,并在DCS系统上采集相应的数据,辅助变量的控制范围如表1所示。

表1 影响汽油干点的相关变量及控其制范围

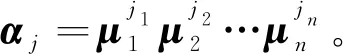

在T-S模糊系统中,还没有确定模糊分割数的方法,仍依靠经验和试凑[15]。根据过程数据确定网络结构,输入为5维,输出为1维,试凑法确定模糊分割数为2,即中间层节点数为10,网络结构为5-10-1。选择6组加权系数p0~p5,随机确定ciji和σiji,基于误差平方和最小的思想训练网络,通过梯度下降法找到隶属度函数中心ciji和宽度σiji的最优值。常压塔塔顶汽油干点估计网络模型如图3所示。

图3 基于TS-FNN的汽油干点估计模型

3.2 模型的实现及性能分析

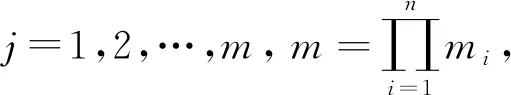

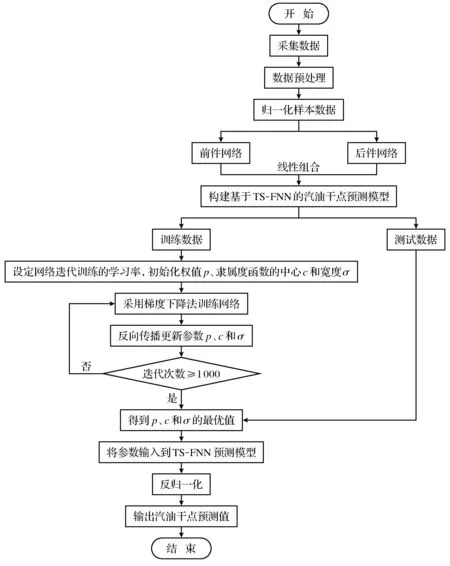

对采集到的数据进行粗大误差和随机误差处理后,选取621组实验样本数据,设置最大训练次数为1 000次,学习率为0.01,将571组样本数据作为训练样本进行网络训练,剩余50组数据对观测模型进行测试。利用MATLAB编程(.m文件)实现模糊神经网络汽油干点的预测软测量仿真,汽油干点预测算法流程图如图4所示。

图4 汽油干点预测算法流程图

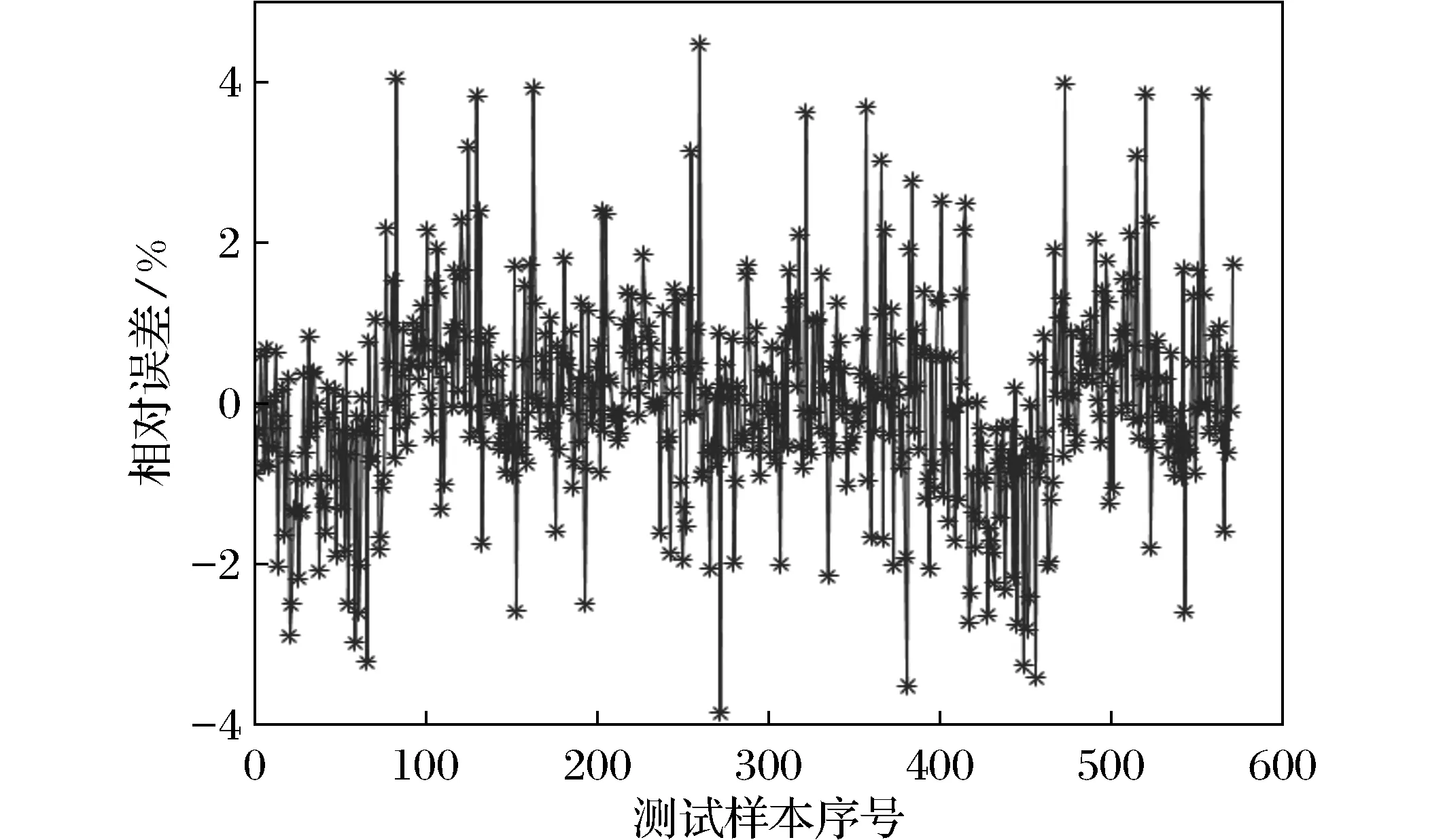

将571组样本数据输入到网络中进行训练,训练得到的汽油干点值与实际汽油干点值的相对误差曲线如图5所示。

图5 训练样本的预测相对误差曲线

由图5可知,TS-FNN训练得到的汽油干点与实际化验汽油干点的相对误差较小,汽油干点的相对误差波动范围在-3.86%~4.50%之间,表明模型具有可靠性。同时,为了检验该模型的实际预测效果,将50组没参加训练的测试样本对该预测模型进行测试。

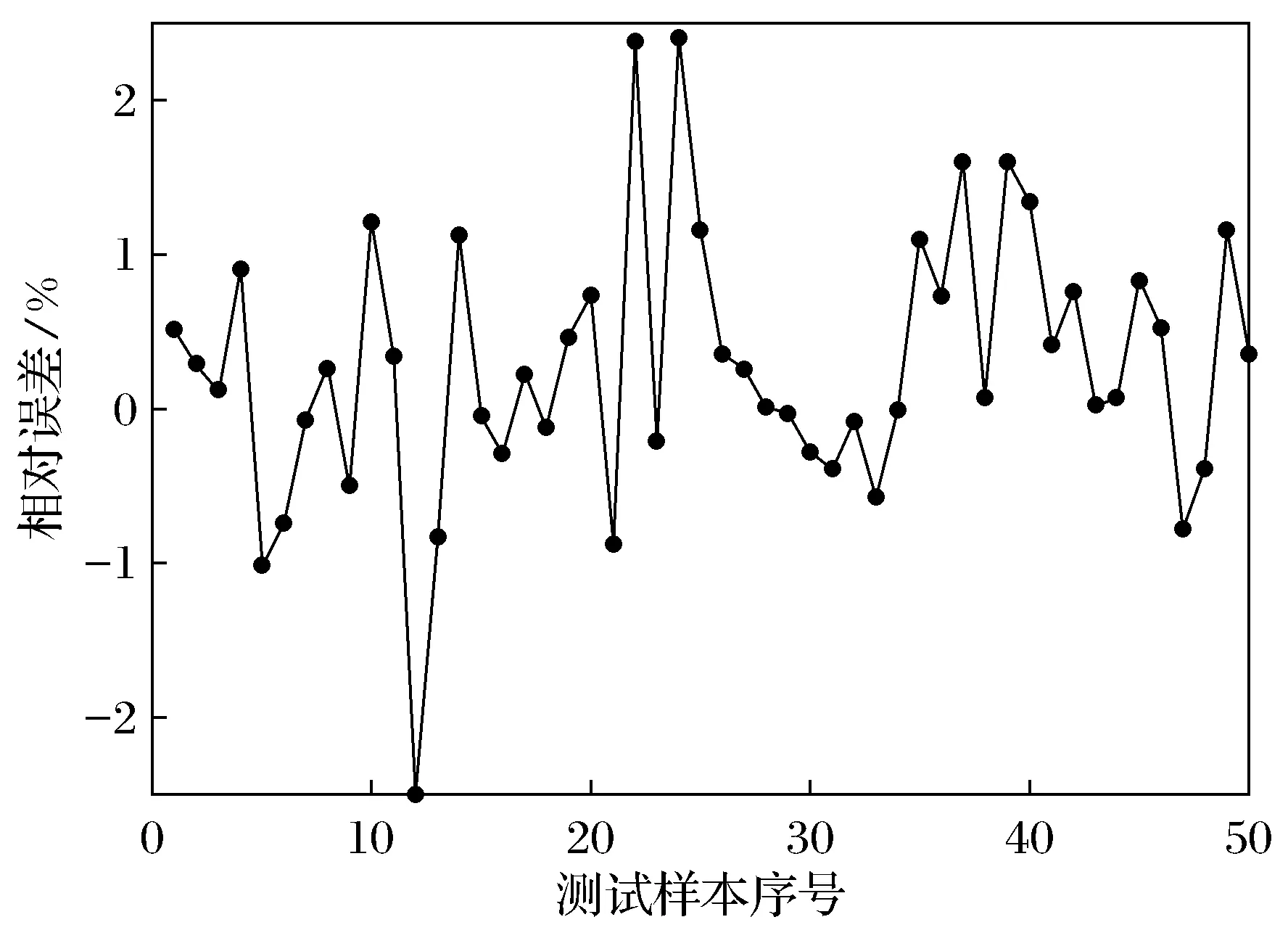

预测结果如图6所示,预测汽油干点曲线与实际汽油干点曲线基本一致,干点的最大绝对误差为3.668 6 ℃,在工程可接受范围之内。图7为TS-FNN预测值的相对误差曲线,汽油干点的相对误差波动范围在-2.49%~2.41%,表明了TS-FNN预测模型的可靠性。

图6 TS-FNN模型预测曲线

图7 测试样本的预测相对误差曲线

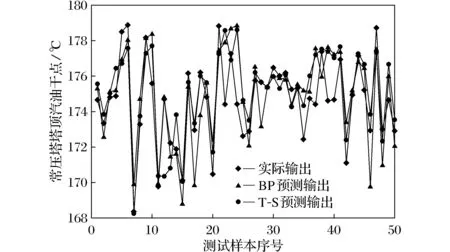

为了进一步验证模型的有效性,在相同的训练样本下,用BP神经网络(BPNN)对汽油干点进行了估计,BPNN预测模型的参数设置为:网络结构为3层,输入为5维,输出为1维,隐层为8个节点,学习率为0.01,最大迭代次数为1 000,预测结果如图8所示。

图8 BPNN、TS-FNN预测值和实际值对比

BPNN模型预测的汽油干点最大绝对误差为4.446 9 ℃,大多数干点估计值高于实际样本值,最大相对误差为2.5%,结果可知,基于T-S模型模糊神经网络的模型在常压塔塔顶汽油干点预测应用中误差波动范围更小,预测结果更趋于实际值。

为了保证汽油干点软测量模型能实时准确估计当前时刻的干点,采用下面3种评价标准评价模型的性能,计算结果如表2所示。

表2 BPNN和TS-FNN的性能对比

1) 均方根误差(RMSE)

(14)

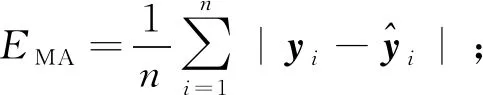

2) 平均绝对误差(MAE)

(15)

3) 平均相对误差(MRE)

(16)

对比表2的数据,基于TS-FNN模型预测的汽油干点平均相对误差为0.68%,而BP神经网络预测结果为0.77%,表明了基于TS-FNN模型的汽油干点预测可靠性有所提高。因此,基于TS-FNN的软测量模型性能相对较好,优于BPNN模型,具有更好的预测精度和应用前景。

4 结 论

本文利用T-S模糊控制系统和神经网络系统优劣互补的特点,针对常压塔塔顶汽油干点预测建立了T-S模糊神经网络软测量模型,网络中的各个节点及所有参数均有明显物理意义,同时它具有神经网络的结构,因而参数的学习和调整比较容易,为实时预测常压塔塔顶汽油干点提供了理论依据。通过模型的仿真结果对比,将处理后的数据分别输入到BP神经网络和T-S模糊神经网络预测模型中,T-S模糊神经网络的估计结果更接近真实值,有较高的数据跟踪能力,具有一定的优化效果。