基于德系2D数控弯管机的弯管新工艺

王永强

(招商局重工(江苏)有限公司,江苏 南通 226100)

0 引言

管材成形技术能够满足塑性成形产品轻量化、强韧化等要求,广泛应用于航天、船舶、汽车等工业领域。传统的弯管机为单模式弯管机,结构简单易操作,但需要频繁更换模具和相关工具。德系多模式弯管机集成各种不同规格的弯模,可以在不拆模具的情况下进行4~5种规格的弯管,效率较高。传统弯管机使用半自动化数控软件,没有对外数据接口,单纯使用人工数据输入;德系多模式弯管机的数控软件数据接口兼容性好,可以使用PLC或其他数字中控系统进行数据交互,已成为数字化生产系统重要的部分。

弯管的弯曲半径越小,弯曲应力越大,容易产生较大的椭圆度和减薄率。传统的弯管机模具采用2.5D或3D的弯曲半径,而使用2D的弯曲半径对弯管的工艺要求更高,不同的工艺参数输入均会导致弯管的质量发生变化。

弯管机工艺参数设置主要包括机器的运行参数、设计参数、工具参数和材料参数等。机器的运行设置参数主要包括模具的运行参数和芯棒的顶伸长度。设计参数包括全自动弯管设计参数和先焊后弯的管路设计长度。工具参数包括芯棒参数、夹具参数等。材料参数包括管材和法兰的制作公差参数。本文以德系2D数控弯管机为研究对象,通过试验研究不同参数对成品弯管质量的影响,形成一套完整的弯管机工艺,对实现先焊后弯工艺、保证成品弯管的质量起到重要作用。

1 机器的运行参数

1.1 模具的运行参数设定

德系弯管机(见图1)进行正式弯管之前,需要对各模具的运行参数进行设置。模具参数是机器运行的基础,主要包括模具运送轨迹半径、夹具送进安全值等。

图1 德系SR CNC200弯管机

模具轨迹半径是开模时管件在各层模具间切换的距离,弯管前管材根据各层的轨迹半径值呈楼梯形轨迹行进。参数值过小,弯管行进时会和弯模侧边干涉;参数值过大,会增大送管的行程,浪费电力。

弯管机的夹具送进安全值分为以下2种:

(1)模具内的夹头送进安全值,即模具打开送管时夹头送进位置的绝对值,夹头送管到此位置后将自动退出弯模区。此参数决定了弯管的最短下料长度。当下料长度小于此值时,弯管将无法制作,需要延长下料长度,并在弯管后进行切割处理。

(2)模具外的夹头送进安全值,即当夹头不进入弯模区时,夹头送进的最短距离。自动弯管结束后,夹头将会自动回位到最短距离,再将成品弯管卸下。此距离决定先焊后弯管段的最短下料长度,夹头夹持法兰送进时不会超过此位置。

1.2 芯棒顶伸长度的设定

弯管机模具采用2D弯曲半径时产生的弯曲应力会增大椭圆度和减薄率。根据规范和建造标准,成品弯管的减薄率和椭圆度要控制在工艺范围之内:椭圆度不能超过8%,减薄率不能超过25%;Ⅲ级管允许有均匀的褶皱,但是褶皱高度不能超过外径的2%;I、II级管不允许有褶皱存在。为了满足标准要求,需要芯棒顶伸到不同位置来控制弯管的工艺质量。实际弯管时,顶伸值若太小,容易产生褶皱和较大椭圆度;若太大则会产生较大的回弹角和延伸量,尺寸精度较难控制。因此,实际测试时,需要通过不断的试验,选择合适的芯棒顶伸值来控制弯管的工艺质量。

2 弯管设计参数的设定

机器参数调试完毕后,根据机器参数制定准确的弯管设计参数,从而提高弯管机的使用效率。

2.1 全自动弯管设计参数

多模式弯管机的全自动动作包括以下步骤:

(1)弯管机接受中控系统指令,产生弯管程序文件。

(2)弯管机装管完毕后执行自动弯管程序。

(3)弯管机开模,夹头自动行进到模具外安全值,并自动行进到最低层位置。

如需弯管机完成上述完全自动的步骤,管段的设计长度需满足一定的条件,其中最重要的一个因素就是需保证弯管进行最后一个弯时,夹头的送进位置不能进入弯模区,否则,弯制最后一个弯管时夹头和管材将会自动分离。夹头不能自动完成步骤3,需要人工使用工具从高处将弯管拆卸。

根据弯管机的行程得出全自动弯管的设计参数,设计参数包括前夹长、中间夹长和后夹长,满足此参数后可以完全实现弯管机自动进给、自动弯管、自动卸管的动作。

2.2 先焊后弯管路设计参数

先焊后弯是一种新型的自动焊接和弯管工艺,采用自动二氧化碳气体保护焊进行法兰、套管附件的焊接,再利用弯管机对带附件管材进行弯管。

新型弯管机弯管的设计长度需考虑夹具和夹头的影响。使用弯管机进行先焊后弯需同时满足以下2个条件:

(1)前夹设计长度需考虑到法兰和下一级弯模的干涉,法兰到起弯点的长度需超过下一级弯模。

(2)后夹在进行最后一个弯送进时不能进入模具区域,弯管弧长加后夹直管段的长度超过模具后夹长度即可。

3 弯管机工具参数的设定

为了控制成品弯管、先焊后弯弯管的工艺质量,需要对工具进行合适的选型,以满足不同的管材标准要求。

3.1 芯棒参数

采用2D弯管时,芯棒对于控制成品弯管的工艺质量,如褶皱、椭圆度和减薄率起到重要作用。芯棒连接在芯杆上,使用前后2台同步电机左右移动,轴向采用液压缸顶伸,芯棒和管材间隙配合。不同的间隙对工艺质量产生不同的影响:若间隙过小,芯棒外径的上偏差大于管材内径的下偏差,芯棒不能伸入管孔;若间隙过大,芯棒对弯管的支撑加强作用将减小,使得工艺质量难以控制。

对国标和美标材料进行大量弯管试验后的试验结果表明:当芯棒外径≤0.114 m时,芯棒间隙应控制在1 mm内;当芯棒外径>0.114 m时,芯棒间隙应控制在2 mm内。

3.2 法兰夹具

先焊后弯工艺需要弯管机更换规格繁多的夹具进行夹持,降低了弯管机的夹持效率。本工艺设计出一套组合夹具,见图2,每套组合夹具可对4~5种法兰进行夹持。

图2 弯管机组合法兰夹具

经过设计和选型,设计出6套夹具对弯管机范围内符合国标和美标标准的近40种法兰进行夹持,极大提高了先焊后弯的效率。

3.3 法兰夹具夹紧工艺

根据弯管夹头的形状将法兰夹具设计为四半式,装入法兰后闭合夹头进行夹持。夹持试验中发现大尺寸的长重管段很难夹住,将夹头液压缸夹持压力调整到140 MPa最大值后,长重管段仍会发生不能夹紧、下垂的现象。通过测量发现,当法兰的外径处于负公差时,夹具闭合后夹头和夹具的外径存在间隙,因此导致不能夹紧法兰。

根据测量结果制作2.5、3.0、3.5 mm厚的活动垫片安装在夹头和夹具之间,以应对不同的法兰外径负公差。试验结果表明:2.5 mm厚的垫片可以满足大多数法兰的夹紧要求,少部分负公差较大的法兰可使用3.0、3.5 mm厚垫片。

4 弯管材料参数的设定

4.1 管材的制作公差参数

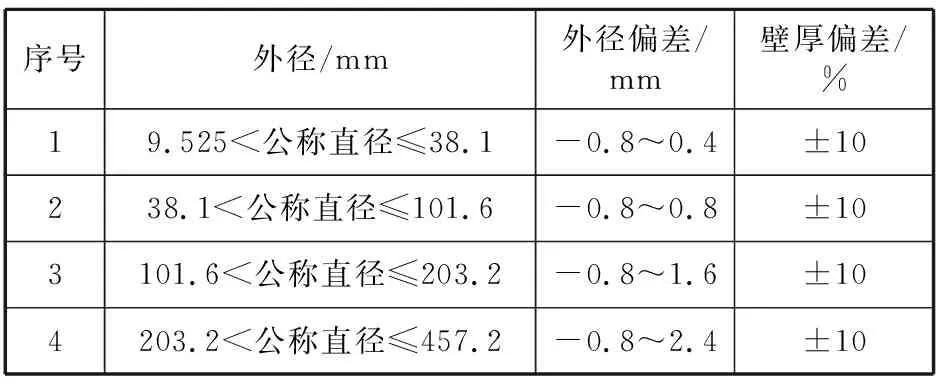

制作公差主要包括管材的外径公差和壁厚公差,控制管材的制作公差能有效控制成品弯管的制作精度和工艺质量。管材的公差越高,制作成本也越高。为了既可控制管材制作成本,又能控制管材制作精度,选定管材的制作公差参数见表1。通过实测结果验证,该公差参数能将精度和质量控制在工艺范围之内。

表1 管材制作公差参数表

4.2 管材的弯曲延伸参数

不同标准的管材对应不同的弯曲延伸参数。延伸参数是控制成品弯管制作精度的关键参数,包括弯管的回弹角度、延伸量和延伸尺寸等。量取弯管回弹角′后,使用下列公式估算延伸参数:

式中:为弯管延伸量;为弯管理论弧长;′为回弹后的弯管弧长;为延伸量理论和实测差值;为弯管的延伸率;为弯管半径。

将计算后的延伸参数输入弯管机补偿软件后,进行二次样管制作,进一步验算延伸参数的准确性。

经过试弯得出各管材所有规格的延伸参数后,将延伸参数输入弯管机补偿软件,补偿后的弯管尺寸精度均达到了弯管工艺质量要求,即每边的封闭尺寸误差控制在±3 mm内。

5 结论

在使用德系数控弯管机装配智能线的过程中,对弯管工艺参数进行设计和选型,通过试验得出如下结论:

(1)合理选择弯管设备运行参数,可以控制所有弯管的工艺质量,同时保证设备安全运行。

(2)根据弯管设备开发的6套夹具,可以对弯管机范围内符合国标和美标要求的近40种法兰进行夹持,极大地提高了先焊后弯的效率。

(3)通过弯管工艺参数优化并控制管材的精度和延伸参数,实现了先焊后弯和全自动弯管工艺,成品弯管的精度、质量均满足标准要求。