基于实验应力分析的汽车渡船跳板强度校核

于 涛 ,张礼贵,沈超明

(1.南京市交通运输综合行政执法监督局,江苏 南京 210011;2.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212000)

0 引言

在越江交通、近海岛屿和陆岛之间,汽车渡船承担着重要的作用。据统计,江苏境内每日有超过5万辆汽车通过汽车渡口渡江,长江江苏段现用渡船超过100艘,其中“28车渡”以上的大型专用渡船约占50%。随着建造技术的不断提高,运输车辆日益大型化,且为了达到高的经济效益,车辆一般满载,因此对汽车渡船跳板强度提出了更高的要求。

朱志宏针对汽车渡船跳板主梁因为弯曲强度不足容易断裂破坏的情况,基于影响线法对33 m汽车渡船跳板的主梁进行了强度校核,发现用影响线法分析移动的车辆经过跳板这一动态过程更加准确且容易确定主梁应力最大的位置;邵学祥等对车客渡船跳板进行了结构优化,并用有限元分析校核,总结出利用新型材料和优化结构可有效提高跳板寿命;郑锡超等对跳板进行结构优化,在满足强度要求的条件下将跳板重量减少22.25%;于大庆等以南京板桥28客渡船为研究对象,对5种不同工况下的跳板强度进行了有限元计算并采用应力应变测试技术对主跳板进行了负荷实验,结果表明跳板的变形、跳板上表面和跳板纵桁结构的强度均满足2016年更新后的《船舶与海上设施起重设备规范》要求;廖燕辉使用有限元软件Patran对“奇石车渡01”客渡船跳板的强度进行了计算并对照规范分析了跳板变形的主要原因。

现役的汽车渡船跳板虽然在设计时满足强度规范,但是用有限元和数值分析的方法对其进行强度校核的方法始终停留在理论研究,很少有具体的测试方案对其强度进行校核,渡船的运行仍然存在安全隐患,因此提出一种行之有效的强度测试与分析方法具有重大意义。本文根据某服役中的汽车渡船跳板的结构和工作特点,结合有限元分析与实验应力分析技术,提出一套完整的强度测试与分析方案,并进行了实测与验证,以期为此类船舶的检验提供有效手段。

1 测试方案总体设计

1.1 跳板结构及主要参数

某汽车渡船船首和船尾的跳板结构完全相同。为了方便车辆停放与行驶,该船甲板呈长方形,两端设有带铰链的跳板,汽车通过跳板上下渡船。测试跳板由主跳板和各种加强构件组成,并且板面为弧状。其主要参数如下:总长度为9 600 mm,板尾边长为13 060 mm,板首边长为8 300 mm,材料为16 Mn,弹性模量为2.06×10MPa,屈服强度为355 MPa,密度为7 850 kg/m,泊松比为0.3。渡船跳板需要在受到动态车辆载荷、惯性载荷等作用时其强度满足规范要求。

1.2 测点布置和载荷及约束情况

为了确定测点的位置,在测试前利用有限元软件对结构进行静力学分析,初步掌握跳板应力分布情况,确定测点布置位置。根据《船舶与海上设施起重设备规范》(2007)及其2016年变更通告,试验拟采用的加载车辆载重量约为800 kN,在与船端连接的铰链处节点上施加纵向、横向、垂向线位移约束,另一端两边角的节点上施加横向、垂向线位移约束,额载工况加载示意图见图1。

图1 汽车结构及载荷示意图(单位:mm)

从图1计算得出:汽车前轮轮印载荷=1.143 MPa,后轮轮印载荷=0.530 8 MPa。

跳板有限元仿真计算结果见图2。从图中可知,其最大位移处于跳板中部,而最大应力区域则处于中间3根强纵桁截面过渡处。受现场条件限制,无法在最大应力区域直接测试,所以将测点布置到甲板表面,采用对称布置的方法验证仿真正确性。

图2 有限元计算的跳板位移及应力

所有测点坐标在-平面上表示,以跳板的较长的下边缘中点为坐标原点,边长方向向右为轴正方向,中轴线向上为轴正方向,根据有限元仿真计算结果首先确定应力危险处,布置了、、、这4点,另外考虑到不同的停车位置会影响最大值的位置。因此,在最大应力可能出现的区域布置另外3个测点、、。7个点的具体位置见图3。

图3 测点示意图

2 实船测试分析与强度校核

现场测试前必须准备好加载所需的车辆及配重,并注意天气情况,尽量减小风浪和气温变化对测试精度的影响。

2.1 测试工况

为了更加准确地模拟渡船在工作状态的实际情况,达到全面测试跳板应力状态的目的,本次测试采取4种工况,具体测试工况见表1。

表1 测试工况

2.2 设备仪器

采用SG404型无线应变测试系统进行应变测试;电阻应变计,采用三轴电阻应变计,其阻值为120 Ω,敏感栅尺寸为3 mm×2 mm,灵敏系数2.17,对钢材具有温度自补偿功能。

2.3 测试结果及分析

SG404型无线应变测试系统将采集到的信号发出,与电脑连接的接收装置实时动态地记录应变数据。数据一共有4组,每组数据有7个测点,每个测点又有0°、45°、90° 3个方向的应变数据。为了进行强度计算,需要利用采集到的数据计算各测点处主应力,具体计算公式如下:

式中:和分别为第一主应力和第三主应力;、、分别为各测点处在0°、45°和90° 3个方向上的实测应变量;为弹性模量,取206 GPa;为泊松比,取0.29。

计算得到各测点处的主应力后,采用形状改变比能理论计算各测点处的等效应力,并以此作为评价跳板上表面钢板的强度是否满足要求的准则。等效应力的具体计算公式为

式中:为第二主应力。

由于跳板在工作时上表面的应力状态接近于平面应力状态,而实测的主应力也是跳板上表面的应力,故可以近似设=0,由此可得实测等效应力为

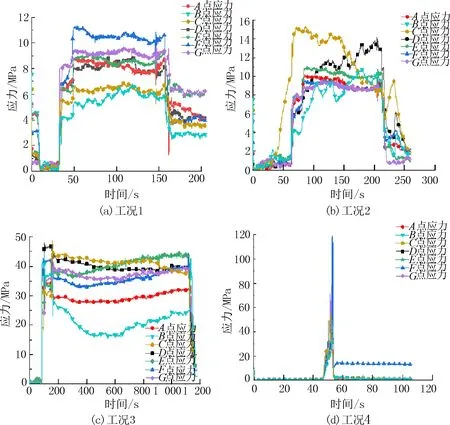

由此,可计算得到跳板上表面各测点在4种工况下的等效应力。经过计算后的7个测点的等效应力曲线见图4。

图4 各工况下应力时间曲线

从图上可以看出:在工况1和工况2中跳板起升及刹车过程中应力出现了明显的跳跃式上升和下降,运行过程中应力平稳未出现较大的波动,并且整体应力处于较小范围,这是因为跳板自重较轻,跳板整体结构受力合理。工况3跳板开始受载,整体趋势和前2个工况相似,最大应力值增大。工况4是车辆动态行驶过程,应力变化较快,加上外界风浪的影响,易出现某一时刻应力较大的极值点,但极值点数值也远小于屈服强度许用值255 MPa。从计算结果来看,每个工况的应力值都满足强度要求。

根据有限元计算结果可知,主跳板结构的危险区域(即最大应力区域)位于结构下方的纵桁下部,由于实际作业条件的限制,实际测试得到的仅是跳板上表面的应力,故必须换算得到纵桁下部对应位置的应力值以对结构强度再进行评价。

车辆跳板的甲板与纵桁的截面可以简化为T型梁,见图5。而对于梁而言,总是一侧受拉而另一侧受压,且必定存在一个中性轴,如果已知梁截面上的最大拉应力为,最大压应力为,梁高为,则可以根据拉压应力确定梁的中性轴位置。确定中性轴位置后就可以通过某一点的拉、压应力确定对应点的压、拉应力,对于跳板甲板与纵桁的某一横截面的中性轴通过有限元计算的应力值进行推算。

h—梁高;y1—甲板上表面到截面中性轴的距离。

由于跳板纵桁的宽度非常小,沿轴方向的弯曲应力也非常小,可忽略不计,因此仅需考虑绕轴弯曲产生的弯曲应力,即方向的应力,此时纵桁下部各点的单向应力的绝对值近似于等效应力。利用有限元计算结果,对测试涉及的4个工况下的数据进行统计,设定跳板上表面测点对应的纵桁下部的点为′,并以此设定其余6个点,计算得到各测点的换算系数见表2。

表2 跳板上表面与纵桁下部的Y方向应力换算系数

由图4可知,工况4条件下的应力值比其他3种工况大得多,因此只需计算此工况下纵桁的换算应力即可检测跳板强度。根据上述应力换算原理和计算方法,现采用跳板上各测点的方向的单向应变计算得到跳板纵桁下部的最大实际应力,其结果见表3。

表3 纵桁下部各点在工况4下的最大应力

根据《船舶与海上设施起重设备规范》(2007)中的要求,渡船跳板使用的是AH36钢材,其屈服强度为355 MPa,应力许用安全系数为1.18,计算得到渡船跳板许用应力=300.85 MPa。根据表3可知,跳板纵桁下部各点在上述各工况下的最大应力为95.32 MPa,远小于许用应力300.85 MPa,跳板纵桁结构始终在弹性范围内工作,即跳板纵桁的强度满足要求。

3 结论

本文根据渡船的强度检测的实际需求,提出了一套测量方案,并对实船的跳板结构进行了测试和分析,得到以下结论:

(1)本文提出的实验应力分析的手段对汽渡船跳板的关键测点进行应变实测并换算出跳板结构最大应力的方法切实可行,能够实现对跳板结构真实强度的校核,可以为类似船舶结构的检验提供参考。

(2)实测与分析结果表明,目标汽渡船的跳板结构在各工况下的最大应力均小于材料的许用应力,其强度满足规范要求。

(3)车辆行驶产生的动载效应会使跳板结构的应力显著增大,而锈蚀、磨损导致的结构截面减小会加剧这个问题,长期服役更易诱发结构的疲劳损伤,因此有必要定期对跳板的真实强度进行校核,并进行结构的安全评估。