GFRP-自密实RPC组合试件力学性能试验研究

祝明桥 刘万里 王希望

摘要:一般纤维增强复合材料(Fiber Reinforced Polymer,FRP)—混凝土组合结构的破坏模式为FRP与混凝土的界面剥离以及自身截面的抗剪承载力不足导致的受剪破坏。为提高FRP—混凝土组合结构的抗剪承载力,开展5根带T型肋玻璃纤维增强复合材料(Glass Fiber Reinforced Polymer,GFRP)板—自密实活性粉末混凝土(Reactive Powder Concrete,RPC)配箍组合试件的试验研究,探讨界面处理、箍筋配置和剪跨比等因素对组合试件受力性能的影响,分别对挠度、应变进行测试,观测裂缝形成与开展过程及其破坏状态等。结果表明,GFRP板的界面粘砂处理和横向贯穿钢筋的配置可以增强GFRP板与混凝土之间的界面抗剪强度,并明显改善两者协同工作性能,提升组合试件的极限变形能力;界面粘砂和配置箍筋能在一定程度上提升组合试件的抗剪承载能力,改善破坏形态;组合试件截面高度越大,承载能力越高,但GFRP材料的利用率会有所降低。

关键词:玻璃纤维增强复合材料;活性粉末混凝土;极限荷载;抗剪承载能力;破坏形态

中图分类号:TU398 文献标志码:A 文章编号:2096-6717(2022)06-0114-10

Experimental study on mechanical performance of GFRP-self-compacting RPC composite specimens

ZHU Mingqiao a,b,LIU Wanli a,b,WANG Xiwang a

(a.School of Civil Engineering;b.Hunan Engineering Research Center for Intelligently Prefabricate Passive House,Hunan University of Science and Technology,Xiangtan 411201,Hunan,P.R.China)

Abstract:Generally,the failure modes of FRP(Fiber Reinforced Polymer)-concrete composite structures are the interface peeling between FRP and concrete as well as the shear failure caused by insufficient shear bearing capacity of its own cross section.In this study,in order to improve the shear capacity of FRP-concrete composite structure,we tested five GFRP(Glass Fiber Reinforced Polymer)-Self-compacting RPC(Reactive Powder Concrete)stirrup composite specimens with GFRP shaped from multi-T-rib grooves.Discussion with the effects of interface treatment,stirrup configuration,and shear span ratio on composite specimens'mechanical properties.Measured the deflection and strain,respectively,and observed the formation and development process of cracks and their failure state.The results show that the interface sand adhesion treatment of GFRP plate and the arrangement of transverse penetrating reinforcement can enhance the interface shear strength between GFRP plate and concrete,obviously improve the cooperative performance of the two,and enhance the ultimate deformation capacity of composite specimens;the interface sand adhesion and stirrup arrangement can improve the shear bearing capacity of composite slabs and improve the failure mode to acertain extent;the higher the cross section of the specimen,the higher the bearing capacity,but the utilization of GFRP material will be reduced.

Keywords:glass fiber reinforced polymer;reactive powder concrete;ultimate load;shear capacity;failure mode

纤维增强复合材料(Fiber Reinforced Polymer,FRP)是一种由纤维材料与基体材料按一定比例混合后通过手糊、模压、层压、缠绕、拉挤、树脂传递模塑成型等工艺成型的材料,具有轻质高强、耐腐蚀、抗疲劳等优点[1-4]。目前FRP材料的應用多为纯FRP结构,然而由于FRP材料的各向异性,其不同方向的强度差异较大,且全FRP结构试件的刚度一般偏低,FRP材料的抗拉强度往往得不到充分发挥[5-6]。

为充分利用FRP材料的性能优势,解决全FRP结构存在的问题,FRP—混凝土组合结构是一个很好的选择。许多学者对FRP与钢材、混凝土等传统材料的组合结构进行了研究,大量试验研究表明,相较传统的钢筋混凝土,FRP型材—混凝土组合结构具有一定的优势[7-9],同时也存在一些不足。学者们[10-13]在FRP型材—混凝土组合结构的试验研究中发现,组合梁的主要破坏形态为腹板处发生受剪破坏,并发现在GFRP中空箱形截面梁中添加UHPC和CFRP/SFRP片材可以提高混合梁的抗弯强度和抗弯刚度。Xu等[14]针对板宽对FRP—混凝土界面粘接力的影响作出了相应的有限元分析,发现在相同应力水平下,FRP板的宽度越大,FRP与混凝土的界面黏结强度就越高,FRP与混凝土的整体滑移越小,但混凝土的界面延展性和FRP的利用率会下降。Zhang等[15]和高仲学等[16]基于拉压杆模型提出了针对FRP—混凝土组合结构受剪承载力的计算公式,能够较好地预测一部分FRP—混凝土组合梁的受剪承载力大小。从研究现状来看,FRP—混凝土组合结构主要存在以下问题:一方面,由于GFRP材料自身弹模较低,在同一应力水平下的GFRP与混凝土界面处存在变形不协调的问题,容易在界面处发生受剪破坏或剥离破坏;另一方面,由于FRP材料在垂直纤维方向的剪切强度仅为其拉伸强度的5%~20%,FRP—混凝土组合结构存在受剪承载力不足而发生受剪破坏的问题。目前,许多学者[17-22]也对FRP—混凝土组合结构的界面问题进行了一些研究,发现布置一定数量的剪力键及设置粗糙界面能在一定程度上提高FRP—混凝土组合结构的应力水平,但未考虑在组合结构中配置箍筋以增强组合结构中各材料协同受力的能力。

为提高FRP—混凝土组合结构的剪切承载力,充分利用FRP性能优势,针对其在梁板结构、桥梁以及双层交通中的运用,笔者提出一种多T型肋的GFRP型材—混凝土组合结构,以GFRP板材作为底层模板和底部纵向配筋,采用配置箍筋的构造方式来增强GFRP型材与混凝土之间的协同受力。设计和制作5种多T型肋的GFRP—自密实RPC组合试件,通过开展静力加载破坏试验,研究GFRP—自密实RPC组合试件的受力特征、破坏模式及GFRP应变分布特点等,为带T型肋的GFRP型材—混凝土组合结构设计提供试验基础。

1 试验简介

1.1 构件设计

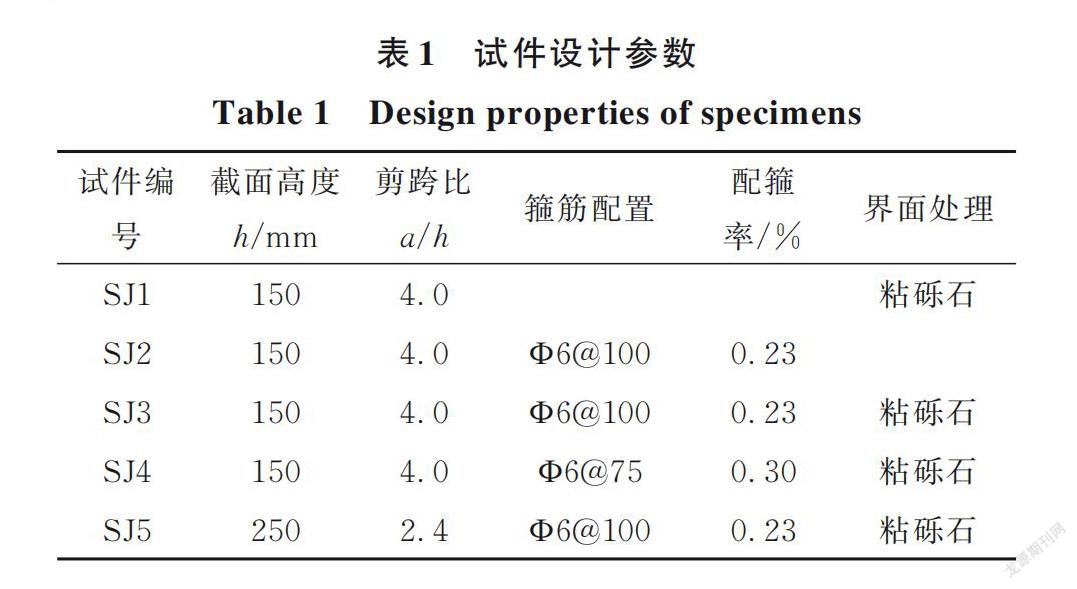

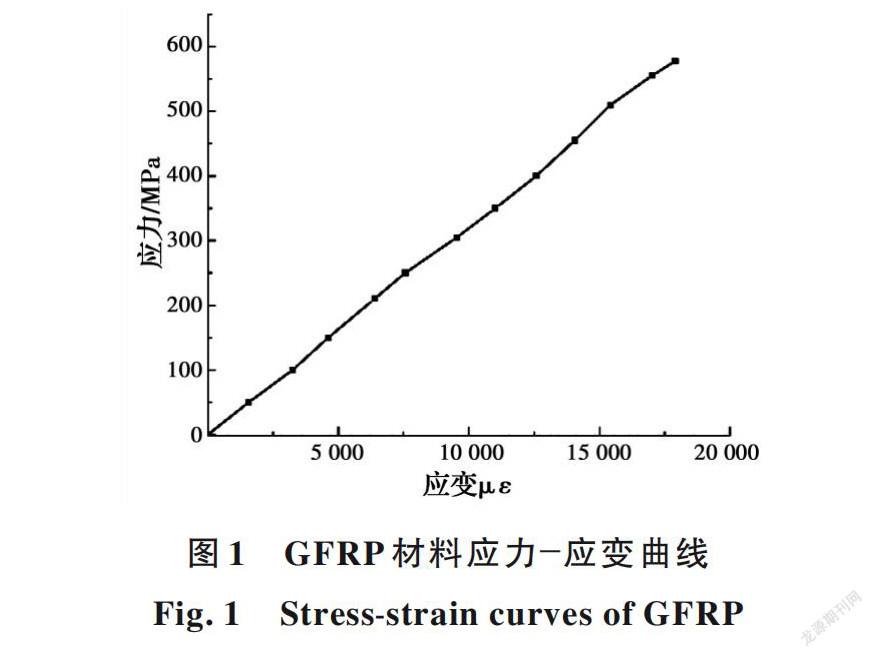

试件设计主要考虑的参数是界面处理、弯剪段箍筋配置以及剪跨比,各试件剪跨a均为600 mm,具体设计参数见表1。试件中的GFRP板为工厂预制的带T型肋GFRP型材板,成型方式为拉挤成型。参照《纤维增强塑料拉伸性能试验方法》(GB/T 1447—2016)进行了GFRP板沿纤维方向的拉伸试验,测得材料的强度为580.8 MPa,拉伸模量为31.8 GPa,其应力—应变曲线如图1所示。共设计并制作了5个带T型肋GFRP板—自密实RPC组合试件,试件总长为2000 mm,支座间净跨为1800 mm,截面为矩形,宽250 mm,高度有150、250 mm两种,试件设计详情如图2所示。

试件SJ2~SJ5两侧弯剪段配置6 mm的箍筋,顶部配置两根直径为8 mm的架立钢筋,钢筋型号均为HPB300,其屈服强度实测值为295 MPa,极限抗拉强度实测值为415 MPa。SJ2~SJ5配置箍筋,其设计如图2(c)~(g)所示;试件SJ1为仅做截面粘砂处理的对比试件,其设计如图2(b)所示。

所有试件均采用自密实活性粉末混凝土(RPC)[23]浇筑,其70.7 mm立方体抗压强度实测平均值为78.5 MPa,150 mm立方体的劈裂抗拉强度实测平均值为4.4 MPa。该自密实RPC具有骨料粒径小、强度较高、混凝土仅靠自身重力就能达到密实成型等优点。

1.2 试件制作工艺及流程 1)裁剪及打孔。将GFRP带肋型材板裁剪成2000 mm长,对部分需要配置箍筋的GFRP板进行打孔处理,按100 mm或75 mm的间距对弯剪段的GFRP板T型肋进行穿孔处理。

2)界面处理。为了增大GFRP带肋型材板与混凝土之间的界面粘接性能,对部分试验板进行GFRP板的界面处理。将GFRP板内表面打磨平整并清理干净,然后在内表面涂抹环氧树脂胶,再均匀铺撒直径3~5 mm的砾石。因GFRP板板肋两侧在实验室条件下不便于进行粘砂处理,因此只对底面进行粘砂处理。

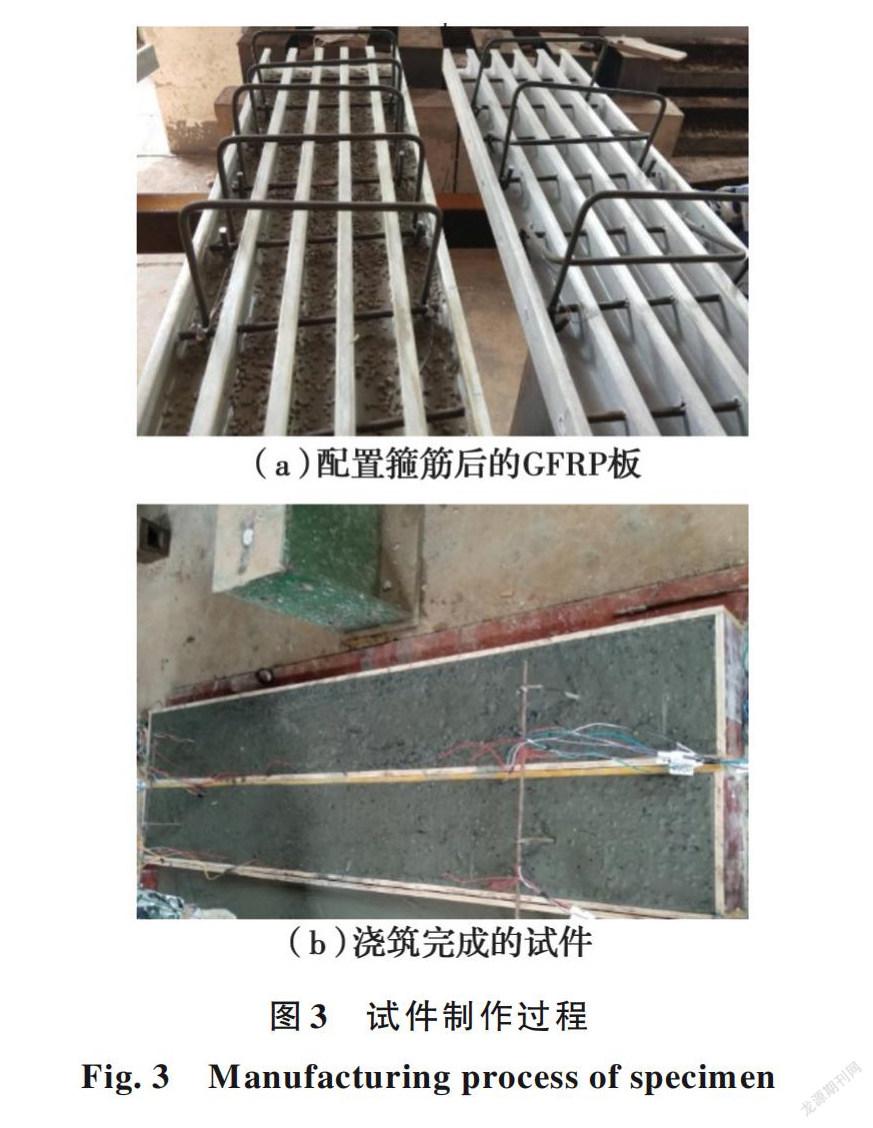

3)配置箍筋。为了提高组合试件的抗剪承载能力,提出对试件配置箍筋的增强方法,箍筋设置步骤为:先将钢筋冷弯成“U”型,并在两端设置弯钩;将长为220 mm、直径为6 mm的钢筋水平插入GFRP板T型肋的贯穿孔;对“U”型箍筋的端部弯钩与水平贯穿钢筋进行绑扎连接,处理后的试件如图3(a)所示。

4)浇筑混凝土。对部分设置箍筋的试件,在顶部布置架立筋并与箍筋进行绑扎,在试件侧面安装木模板,在实验室现场进行拌制及浇筑RPC,RPC在浇筑过程中无需人工振捣。浇筑完成后的试件如图3(b)所示。

1.3 加载方案及测点布置

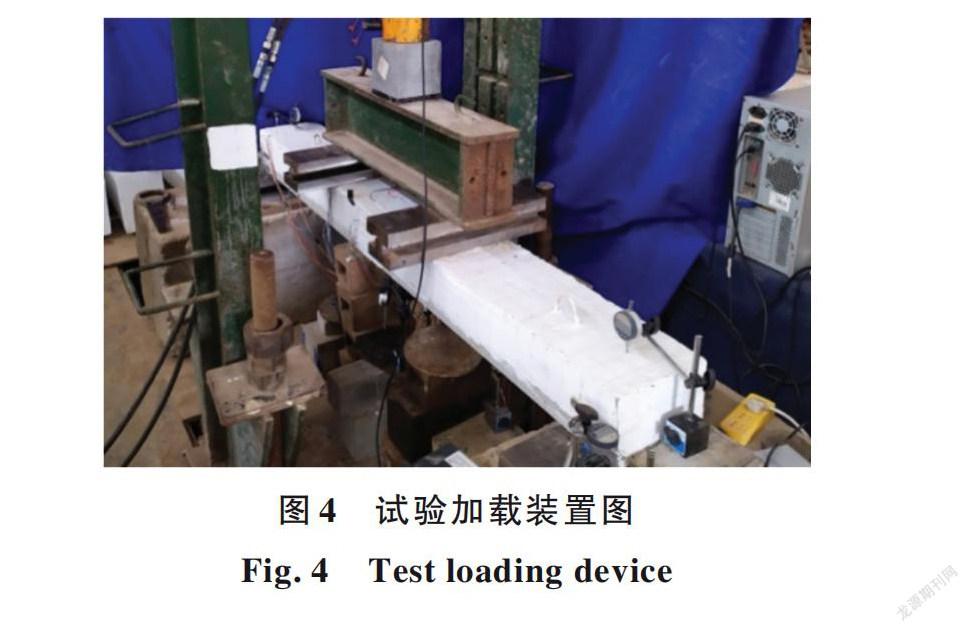

1.3.1 加载装置 所有试件采用简支支承,通过设置分配梁来实现在三等分点处的两点集中加载,试验加载装置实体图如图4所示。试件净跨长为1800 mm,沿跨度方向等间距布置5个百分表以测量试验板在荷载作用下的挠度变化。在试件两端支座处的混凝土和GFRP板上分别布置百分表,以测量试件端部混凝土与GFRP板之间的界面相对滑移量,试验加载装置示意图如图2(h)所示。加载与试验数据测量的具体过程如下:荷载采用分级加载方式,开始加载时每级为5 kN;试件出现裂缝后,每级加载为10 kN,每级荷载持续加载10 min,然后读取仪表数据,观测裂缝;当试件挠度发生较大变化时,每级加载降为5 kN,直至试件到达峰值荷载或破坏。

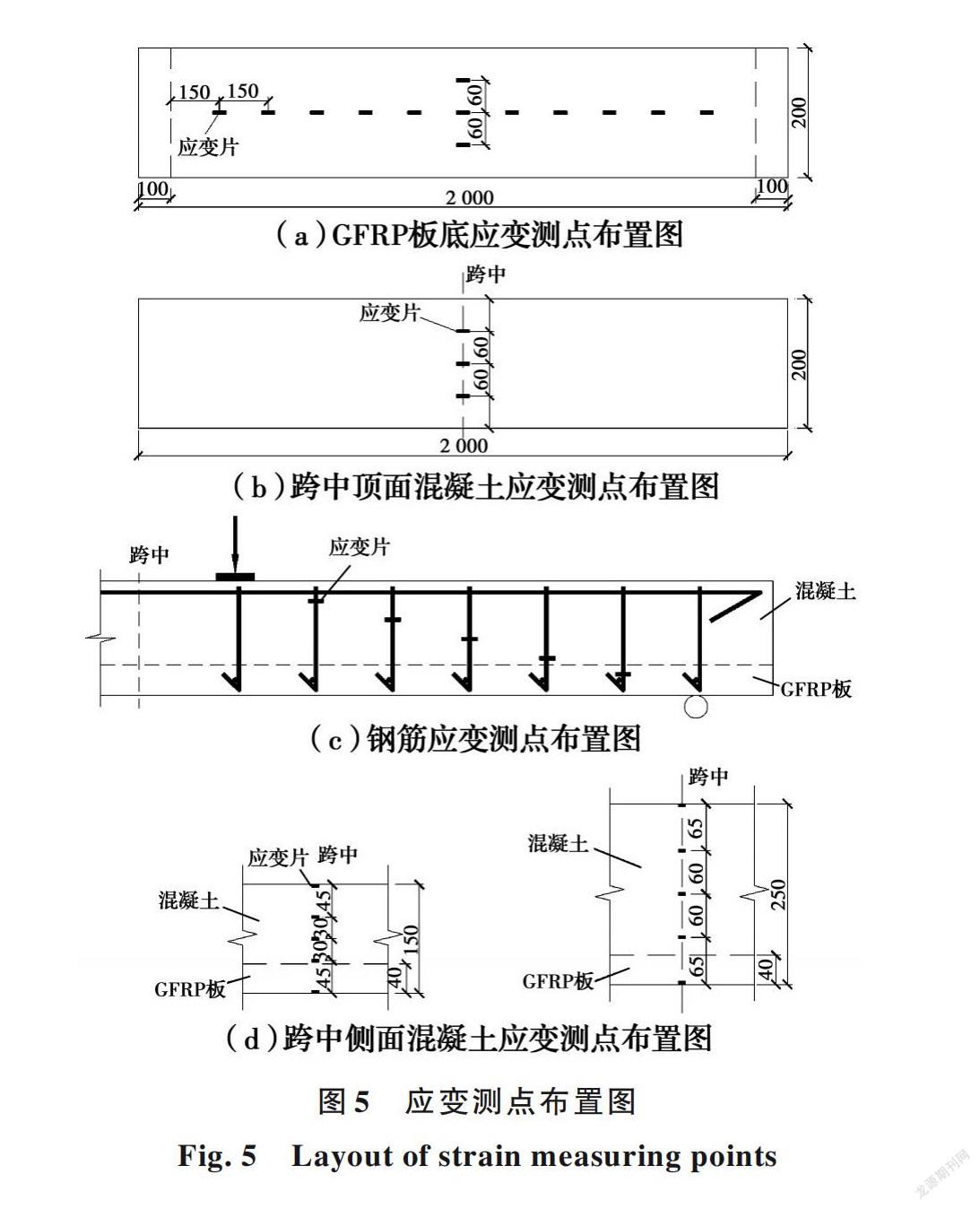

1.3.2 应变片测点布置 从支座處开始,在GFRP板的板底每隔15 cm粘贴一个应变片。混凝土应变片布置在试验构件的跨中侧面和顶面,箍筋应变片布置在加载点与支座连线上。应变片具体布置如图5所示。

2 试验结果

2.1 试验现象

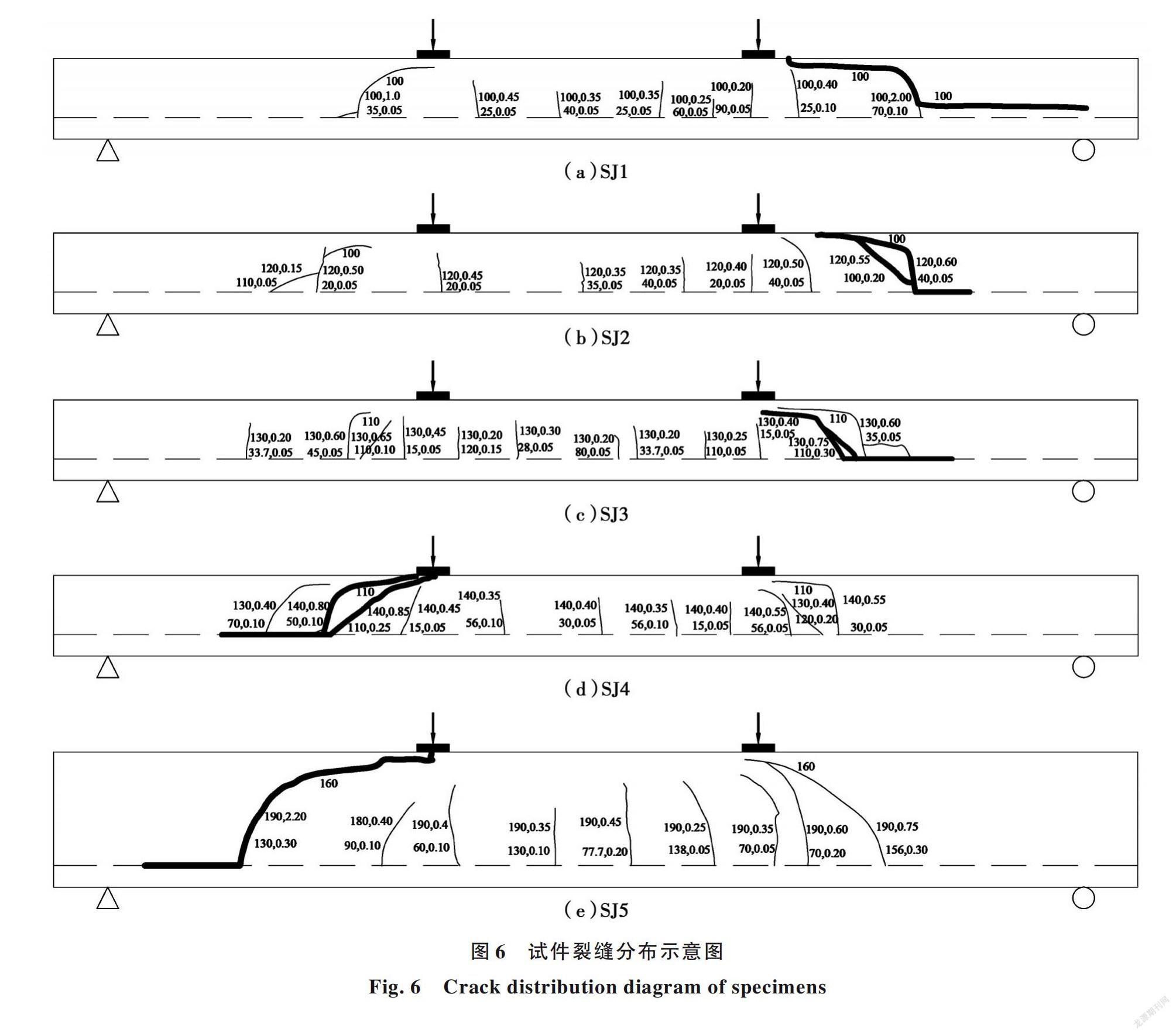

试件SJ1~SJ5的混凝土裂缝分布示意图如图6所示,其中,裂缝旁标注的数字分别为开裂荷载、初始裂缝宽度、破坏荷载及裂缝最大宽度,单个数字则为裂缝开展时的荷载,荷载值均是力传感器测得的数值。随着荷载的增加,所有试件的裂缝发展过程均经历了3个阶段。1)试件开裂前:加载平稳,荷载与挠度基本呈直线上升趋势;2)试件开裂后:加载至峰值荷载10%~20%时,试件在加载点附近开始出现竖向裂缝,挠度变化开始加快,继续稳定加载,不断有新的裂缝出现,并伴随着细微的响声。

加载至峰值荷载60%~70%时,在弯剪段开始出现斜裂缝,或者竖向裂缝开始倾斜发展成斜裂缝,向加载点方向发展,同时裂缝宽度增加;3)破坏阶段:加载至峰值荷载90%后,少数斜裂缝已向上发展至加载点附近,同时,少数斜裂缝向试件底部发展,GFRP板与混凝土界面处开始产生剥离,此阶段荷载增加变慢,但挠度和裂缝宽度大幅增加,此后荷载急剧下降,继续加载,荷载已无法有较大的升高,最终停止加载。

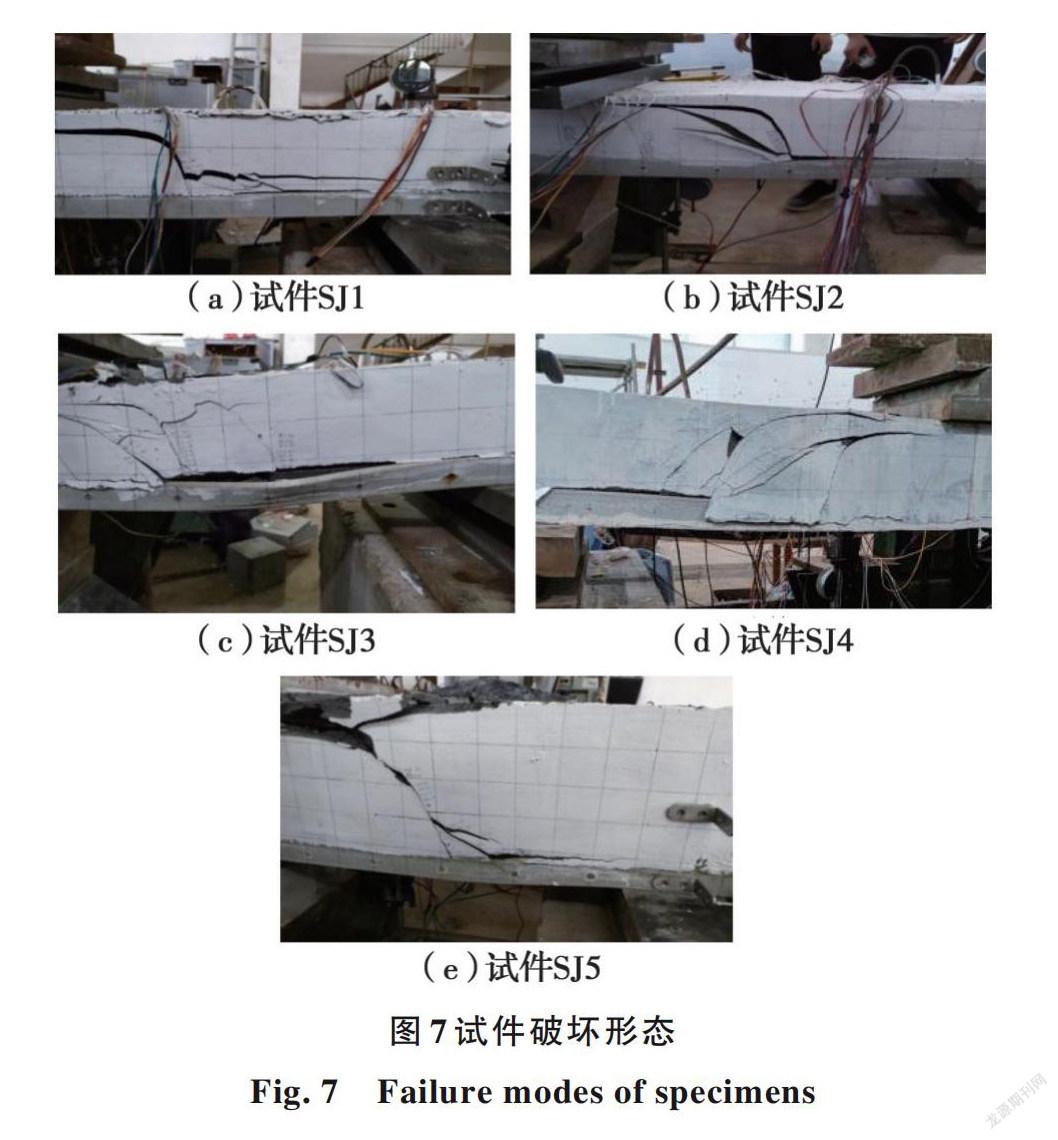

各试件最终的破坏形态如图7所示。GFRP与混凝土界面处均出现了不同程度的剥离,其主斜裂缝的分布形态也有所差别。1)试件SJ1:由于SJ1未配置箍筋,且自密实RPC中骨料粒径小,无法抑制主斜裂缝的发展,致使水平撕裂裂缝的出现,最终导致裂缝上方的混凝土被掀起,GFRP板与混凝土因剥离产生相对滑移;2)试件SJ2~SJ5:4个试件的主斜裂缝分布形态相似,主斜裂缝发展至GFRP板界面后沿水平方向发展,导致GFRP板与混凝土界面产生剥离而破坏,但剥离程度相较于SJ1有所改善。

2.2 挠度

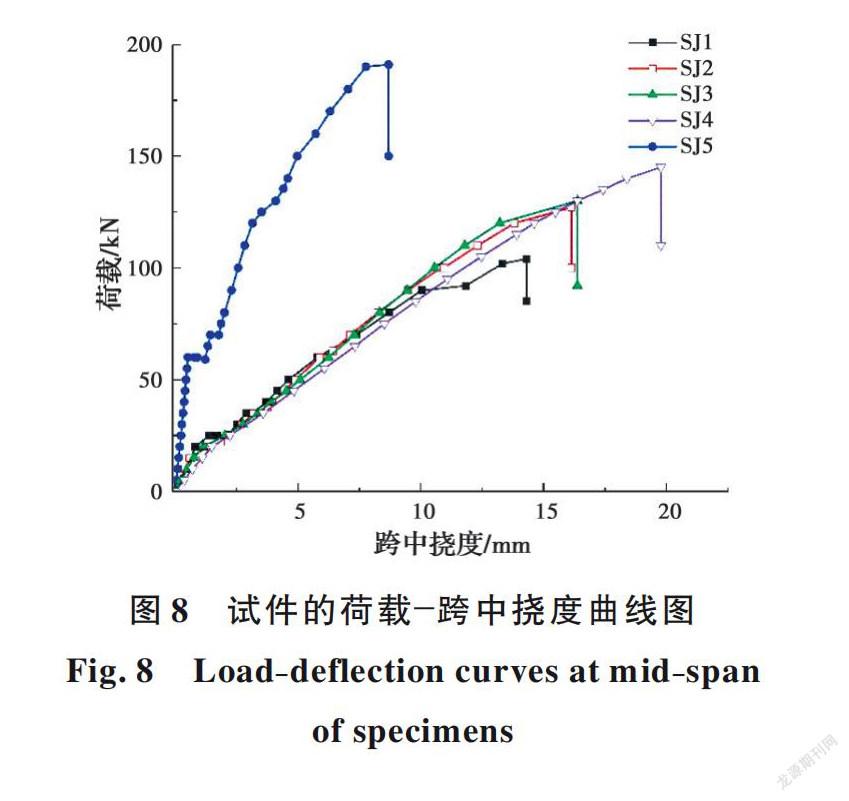

2.2.1 荷载—跨中挠度曲线 5个试件的荷载—跨中挠度曲线如图8所示,可以看出,当截面尺寸相同时,试件SJ1~SJ4的荷载—跨中挠度曲线在到达峰值荷载前基本吻合,说明配置箍筋及架立筋对试件的整体刚度影响不大,但对试件极限剪切承载能力的贡献却很明顯;当截面高度增加时,试件SJ5的初始刚度明显增加。对于试件SJ1,当荷载增加至90kN时,试件的刚度出现第2次下降,是因为试件在剪跨段的混凝土出现了水平的撕裂裂缝,引起了试件整体刚度下降。试件SJ2~SJ4在出现裂缝后的加载过程中刚度变化较小,说明设置箍筋和粘砾石的界面处理方法对增强GFRP板与混凝土的协同工作能力有效。

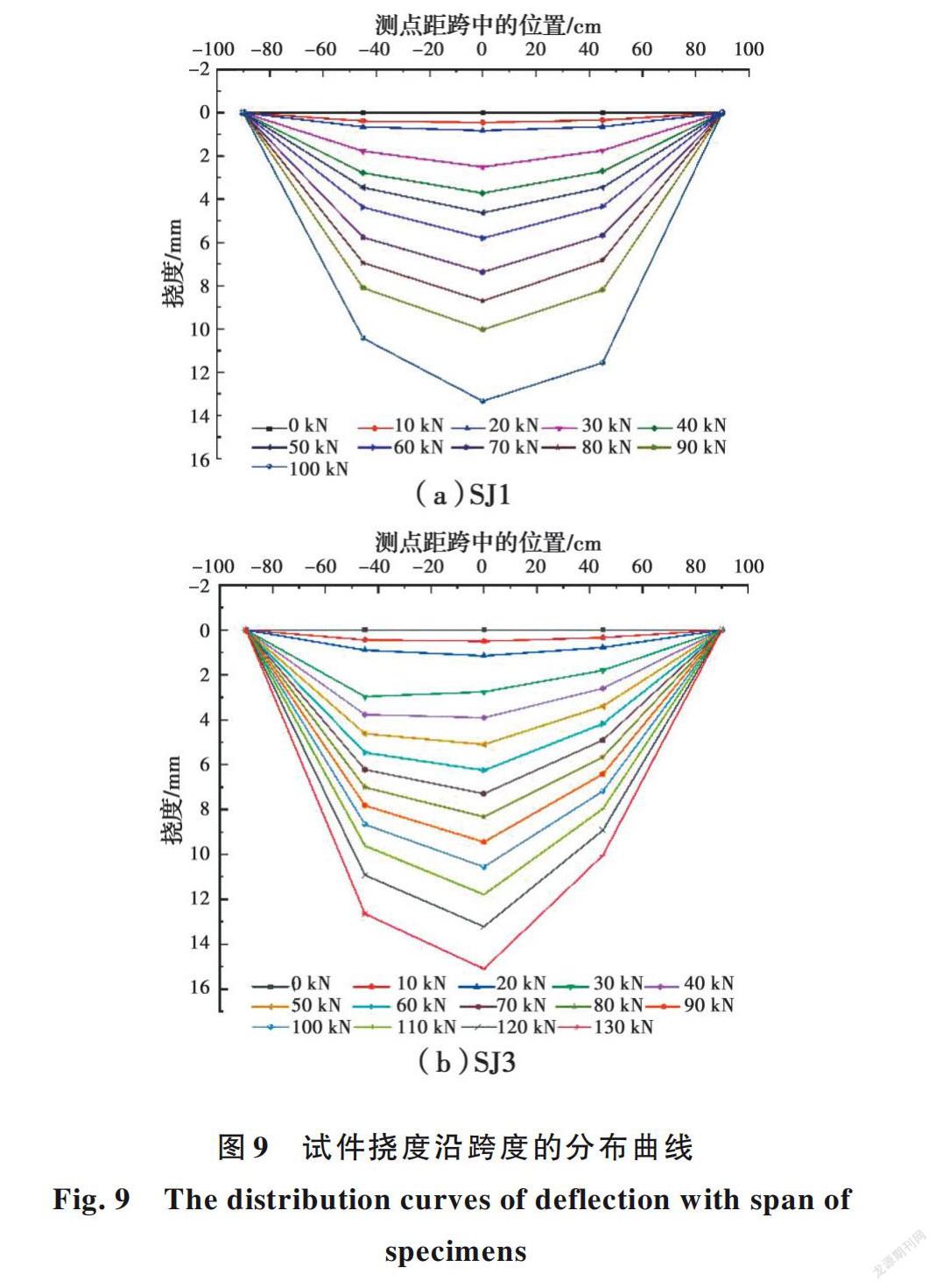

2.2.2 挠度分布曲线 图9为各试件的荷载—挠度分布曲线。以试件SJ1和SJ3为例,从图9中可以直观地看出,各构件在开裂前挠度基本上沿跨中对称分布。在混凝土开裂的影响下,荷载的挠度值有较大幅度的增长,而临近破坏时,构件一侧弯剪段的主斜裂缝发展非常迅速,一侧测点的挠度值开始显著大于另一侧。对比试件SJ1和SJ3的挠度分布曲线可以发现,相邻各级荷载下SJ3的挠度变化相对均匀,这是因为箍筋的作用很好地抑制了混凝土裂缝的发展。

2.3 应变

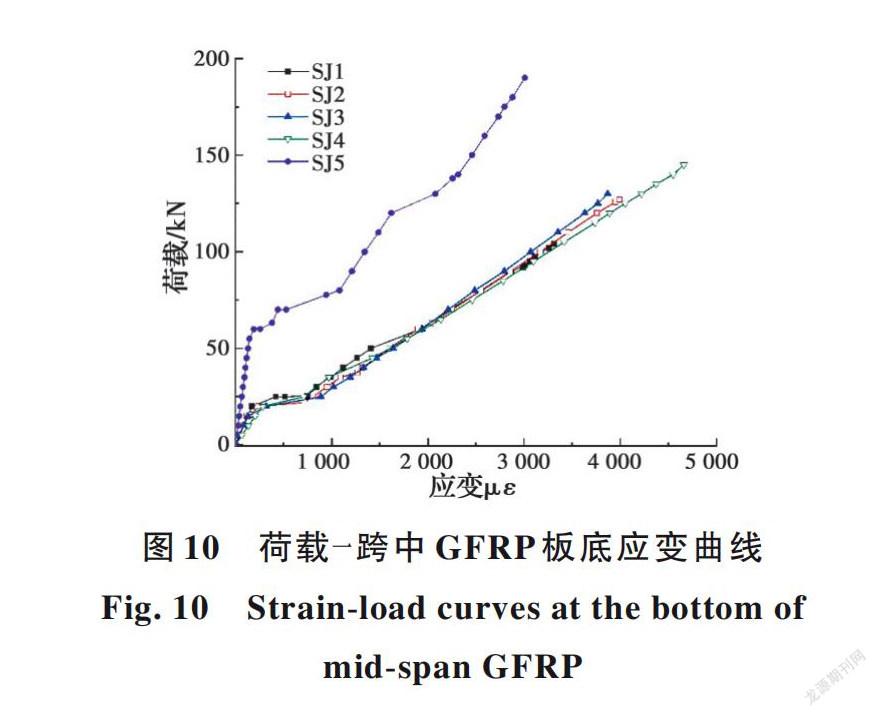

2.3.1 荷载—跨中GFRP板底应变曲线 各试件的荷载—跨中GFRP板底应变的关系曲线如图10所示。从图10中可以看出,所有试件的跨中GFRP板底应变基本呈线性增长,反映了GFRP材料具有良好线弹性的特点。在前期加载过程中出现水平段,应变幅度突然增加,是因为加载至此阶段,试件混凝土开裂导致了应力重分布。在相同荷载下,截面尺寸相同试件SJ1~SJ4的GFRP板底应变相差不大,4根试件的受力状态基本一致。在极限荷载下,试件SJ4的峰值应变明显大于其他试件,说明适当增大配箍率可提升试件协调变形能力,提高对GFRP材料的利用率。受截面尺寸的影响,虽然试件SJ5极限承载力最高,但其极限应变水平较小,对GFRP材料的利用率也最低。

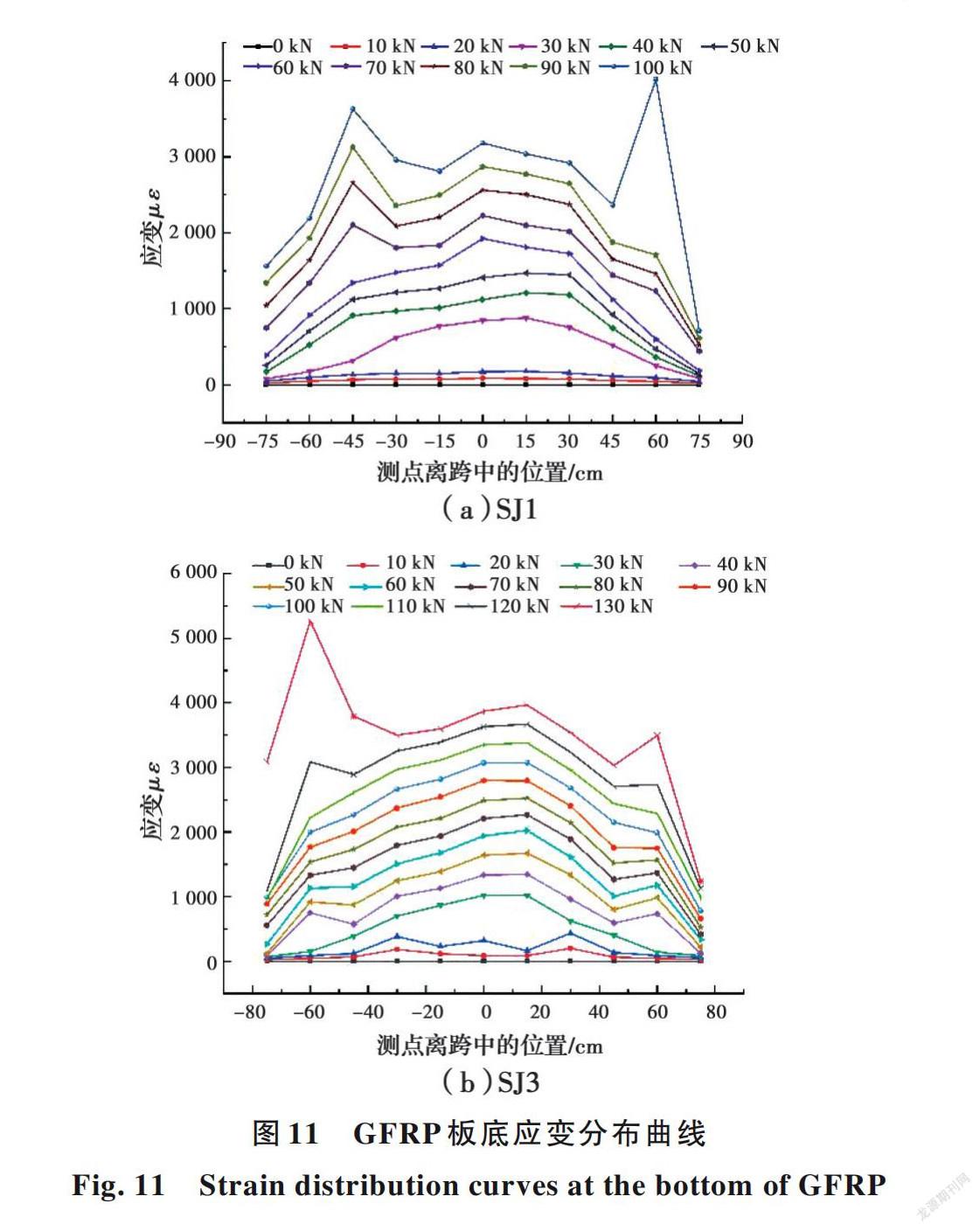

2.3.2 GFRP板底应变分布曲线 不同荷载等级下,GFRP板底沿跨度方向的应变分布曲线如图11所示。以试件SJ1和SJ3为例,从图11中可以看出,混凝土开裂之前,纯弯段GFRP板的应变基本相同;开裂后,裂缝附近的GFRP板应变增长加快;随着荷载的增加,SJ3应变变化相对于SJ1更均匀,说明界面处理和配置箍筋能提高GFRP和混凝土的协同工作性能,对裂缝发展起到抑制作用。

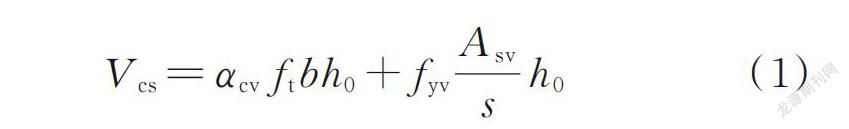

2.3.3 荷载—箍筋应变曲线 图12为试件的荷载—箍筋应变曲线图,取样位置为最大斜裂缝处箍筋上的测点。可以看出,曲线大致可以分为4个阶段。

1)阶段一:当荷载较小时,试件弯剪段未出现裂缝,箍筋的应变很小,基本趋于0;2)阶段二:当荷载增加,弯剪段出现裂缝时,箍筋的应变有一个较小的突变;3)阶段三:随着荷载的增加,试件弯剪段混凝土的裂缝发展缓慢,箍筋的应变增长也较为缓慢;

4)阶段四:加载后期,由于斜裂缝宽度持续增加,箍筋应变增长速率变大,最终屈服,试件达到破坏荷载。以上现象说明,在组合试件加载过程中,箍筋与RPC的协同受力能力较高,配置箍筋对提高组合试件受剪承载力是有效的。

3 结果分析与讨论

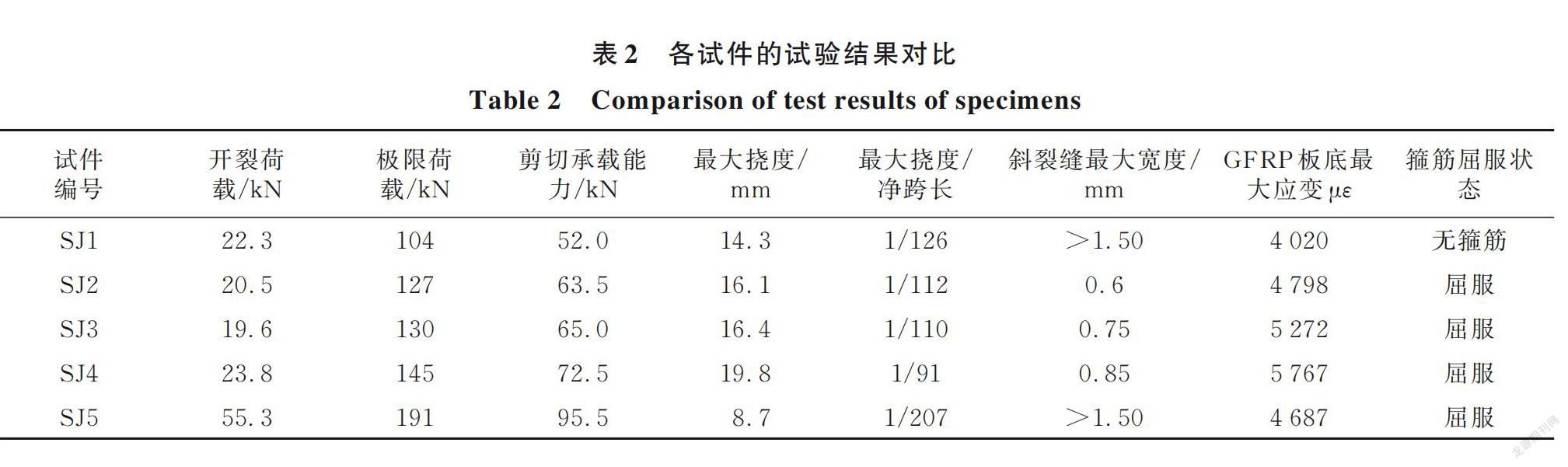

5个试件的主要试验结果汇总于表2,其中,剪切承载能力为试件一侧弯剪段内截面所受最大剪力的换算值,由极限荷载除以2换算得到。

1)开裂荷载:试件SJ1~SJ4的混凝土竖向裂缝都是最先出现在加载点截面的底部附近。试件SJ1~SJ44个试件的截面尺寸相同,开裂荷载基本相同,说明箍筋的配置和GFRP—混凝土界面的处理对开裂荷载影响不明显;与试件SJ3相比,试件SJ5的截面高度增加了2/3,开裂荷载增加约3倍,截面高度的增加明显提升了试件的抗弯刚度。

2)受剪承载能力:5个试件最终都发生了受剪破坏,但试件的极限荷载和剪切承载能力各不相同。与试件SJ1相比,SJ3配箍率为0.23%,其受剪承载能力提升约25%;SJ4配箍率为0.30%,其受剪承载能力提升约39.4%;SJ5高度增加2/3,其受剪承载能力提升约45%。SJ4配箍率比SJ3高30%,受剪承载力提高11.5%;与试件SJ2相比,试件SJ3的GFRP板与混凝土之间采用了粘砂处理,受剪承载能力稍有增强。由此可以看出,在组合试件中配置箍筋可明显提高试件的受承载能力,增加截面的高度也可以较大地提升受剪承载能力。

3)挠度:各试件的挠度与荷载曲线呈双线性关系,取极限荷载下的挠度为最大挠度值。对比SJ1和SJ3可知,配置0.23%的箍筋可使挠度增大约45%;高度的增加提高了试件初始刚度,试件SJ5的挠度比SJ3减小约47.0%。可以看出,配置箍筋和界面粘砂处理可以在一定程度上改善GFRP与混凝土的协同工作效果,提升试件的极限变形能力。

4)斜裂缝宽度:各试件的斜裂缝最大宽度取极限荷载下斜裂缝的最大宽度值。与试件SJ1相比,试件SJ2~SJ4的裂缝宽度偏小,说明配置箍筋可有效抑制斜裂缝的发展,提高试件的变形能力,改善破坏形态。

5)GFRP板应变:对比试件SJ1与SJ3,在进行界面粘砂和箍筋配置处理后,GFRP材料应变利用率从22%提升到32%左右。对于试件SJ5,虽然增大截面高度后,极限承载力有所提高,但跨中GFRP板底峰值应变较低,对GFRP材料的利用率稍有减小。合理配置箍筋能有效提高对GFRP材料的利用率。

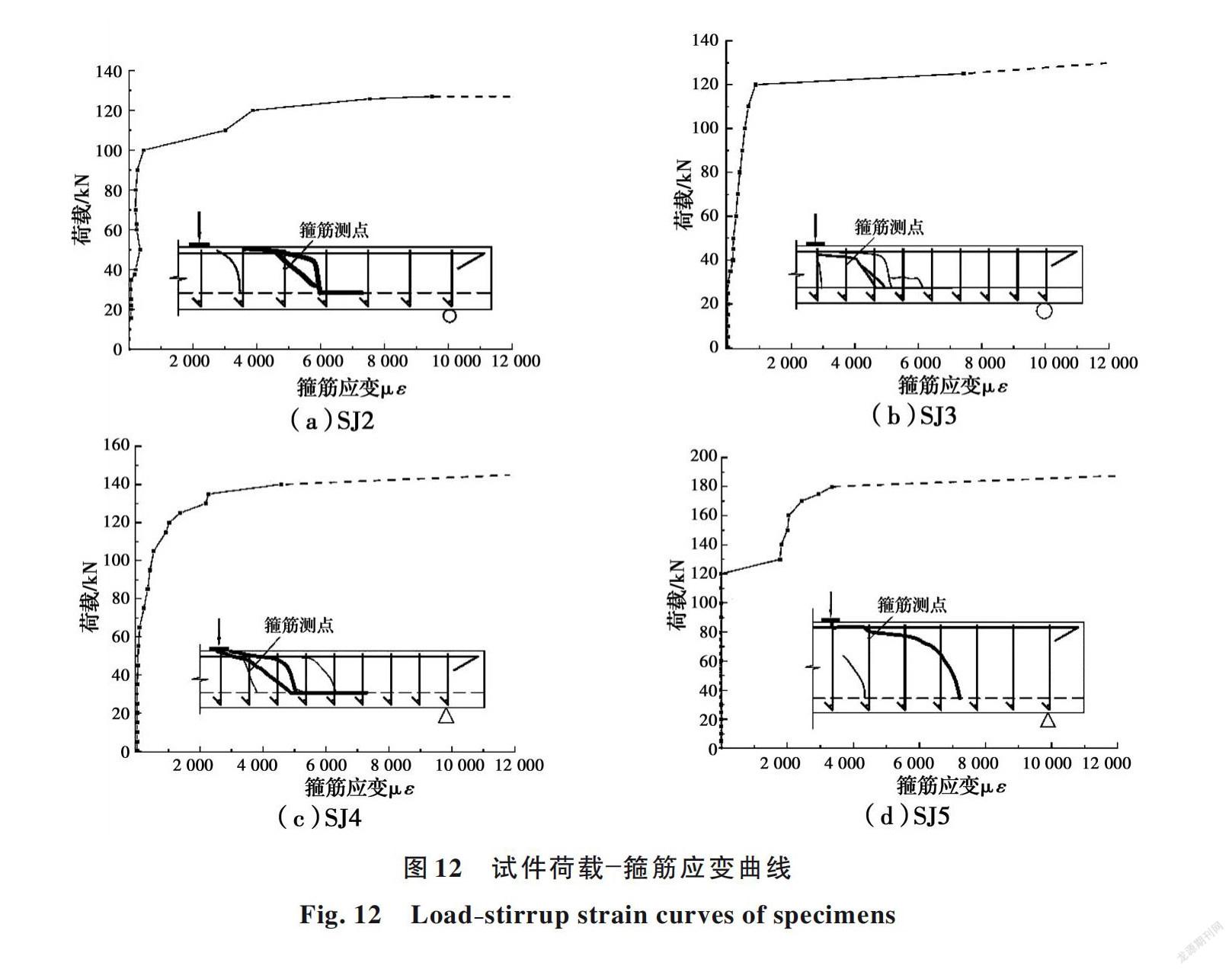

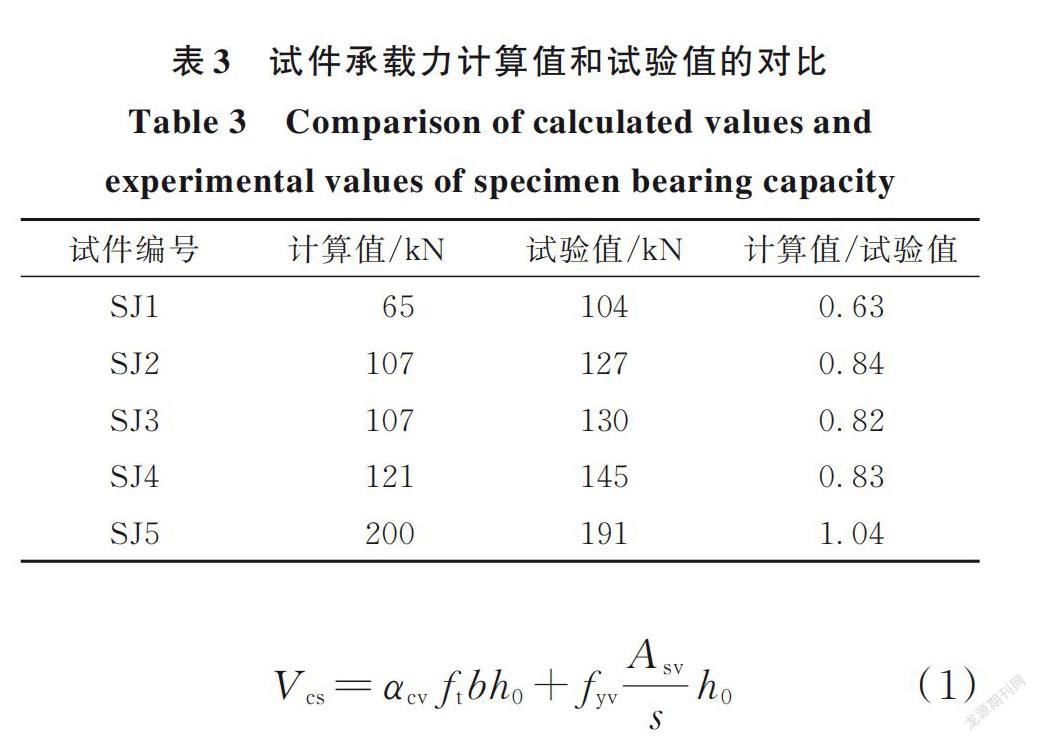

6)承載力计算:因所研究的组合结构目前没有较为成熟的计算方法,故按照《混凝土结构设计规范》(GB 50010—2010)[24],根据式(1)对试件进行承载力计算,计算结果如表3所示。可以看出,计算值与试验值较为接近,由于公式未考虑GFRP作用而整体偏小,更准确的计算方法有待进一步研究。

式中:V cs为斜截面上混凝土和箍筋的受剪承载力设计值;α cv为受剪承载力系数;A sv为配置在同一截面内箍筋各肢的全部截面面积;s为沿构件长度方向的箍筋间距;f yv为箍筋抗拉强度设计值。

4 结论

针对FRP—混凝土组合试件截面抗剪承载能力不足的缺点,提出对带T型肋GFRP板与混凝土组合试件配置箍筋的方法,设计并制作了5个GFRP—自密实RPC组合试件,通过静力加载试验发现:

1)配置箍筋和GFRP板的界面粘砂处理能提高GFRP板与混凝土两者之间的协同工作性能,提高组合试件的变形能力,改善破坏形态。

2)5根试件虽然都以受剪承载力不足而破坏,但箍筋的配置改善了GFRP—混凝土组合试件的破坏形态,提升了GFRP—混凝土组合结构的界面粘结性能和极限变形能力,增强了组合试件的抗剪承载能力。合理的配箍率是充分发挥两种材料性能的关键因素之一,还有待更深入研究。

3)组合试件截面高度对组合结构的承载力影响较大,其值越大,结构初始刚度越大,截面承载能力越高,但GFRP材料的利用率会有所降低。

参考文献

[1]叶列平,冯鹏.FRP在工程结构中的应用与发展[J].土木工程学报,2006,39(3):24-36.YE LP,FENG P.Applications and development of fiber-reinforced polymer in engineering structures[J].China Civil Engineering Journal,2006,39(3):24-36.(in Chinese)

[2]HOLLAWAY LC.The evolution of and the way forward for advanced polymer composites in the civil infrastructure[J].Construction and Building Materials,2003,17(6/7):365-378.

[3]滕锦光.新材料组合结构[J].土木工程学报,2018,51(12):1-11.TENG JG.New-material hybrid structures[J].China Civil Engineering Journal,2018,51(12):1-11.(in Chinese)

[4]叶华文,唐诗晴,段智超,等.纤维增强复合材料桥梁结构2019年度研究进展[J].土木与环境工程学报(中英文),2020,42(5):192-200.YE HW,TANG SQ,DUAN ZC,et al.State-of-the-art review of the application of fiber reinforced polymer in bridge structures in 2019[J].Journal of Civil and Environmental Engineering,2020,42(5):192-200.(in Chinese)

[5]冯鹏.复合材料在土木工程中的发展与应用[J].玻璃钢/复合材料,2014(9):99-104.FENG P.Development and application of composite in civilengineering[J].FiberReinforcedPlastics/Composites,2014(9):99-104.(in Chinese)

[6]高可为,陈小兵,丁一,等.纤维增强复合材料在新建结构中的发展及应用[J].工业建筑,2016,46(4):98-103,113.GAO KW,CHEN XB,DING Y,et al.The development and application of FRP in new structures[J].Industrial Construction,2016,46(4):98-103,113.(in Chinese)

[7]AKBARZADEHBENGARH,AHMADI ZARRINKOLAEI F,BOZORGNASAB M.Shear capacity of lightweight concrete beam reinforced with glass fiber-reinforced polymer bars[J].Iranian Journal of ScienceandTechnology,TransactionsofCivil Engineering,2020:1-10.

[8]NEAGOE CA,GIL L,PÉREZ MA.Experimental study of GFRP-concrete hybrid beams with low degree of shear connection[J].Construction and Building Materials,2015,101:141-151.

[9]HUANG L,ZHANG C,YAN LB,et al.Flexural behavior of U-shape FRP profile-RC composite beams withinnerGFRPtubeconfinementatconcrete compression zone[J].Composite Structures,2018,184:674-687.

[10]NIE XF,FU B,TENG JG,et al.Shear behavior of reinforced concrete beams with GFRP needles[J].Construction and Building Materials,2020,257:119430.

[11]EL-HACHA R,CHEN D.Behaviour of hybrid FRP-UHPC beams subjected to static flexural loading[J].Composites Part B:Engineering,2012,43(2):582-593.

[12]HADI MN S,YUAN JS.Experimental investigation of composite beams reinforced with GFRP I-beam and steel bars[J].Construction and Building Materials,2017,144:462-474.

[13]鮑卫刚,黄侨,佟兆杰.GFRP—混凝土组合板力学性能研究[J].公路,2019,64(3):120-122.BAO WG,HUANG Q,TONG ZJ.Study on mechanical properties of GFRP-concrete composite slab[J].Highway,2019,64(3):120-122.(in Chinese)

[14]XU T,HE ZJ,TANG CA,et al.Finite element analysis of width effect in interface debonding of FRP plate bonded to concrete[J].Finite Elements in Analysis and Design,2015,93:30-41.

[15]ZHANG P,LIU XY,LI QL,et al.Experimental and theoreticalstudiesontheshearperformanceof innovative box-shape FRP profile-concrete hybrid beams[J].Structures,2020,28:2772-2784.

[16]高仲学,王文炜,张永康.基于拉压杆模型的FRP—混凝土组合梁受剪承载力研究[J].建筑结构学报,2012,33(9):136-140.GAO ZX,WANG WW,ZHANG YK.Study on shear capacity of FRP-concrete composite beams based onstrut-and-tiemodel[J].JournalofBuilding Structures,2012,33(9):136-140.(in Chinese)

[17]KOAIK A,BEL S,JURKIEWIEZ B.Experimental tests and analytical model of concrete-GFRP hybrid beams under flexure[J].Composite Structures,2017,180:192-210.

[18]郭诗惠,蔡春声,张建仁,等.界面优化下的GFRP–混凝土组合桥面板静力性能试验研究[J].湖南大学学报(自然科学版),2017,44(3):19-27.GUO SH,CAI CS,ZHANG JR,et al.Static experimental study on performance of GFRP-concrete composite bridge deck with an optimized interface[J].Journal of Hunan University(Natural Sciences),2017,44(3):19-27.(in Chinese)

[19]郭诗惠,孔搏,蔡春声,等.GFRP—混凝土组合板界面抗剪连接性能的试验研究[J].工程力学,2017,34(2):216-225.GUO SH,KONG B,CAI CS,et al.Experimental study on the interface behavior of GFRP-concrete composite deck[J].Engineering Mechanics,2017,34(2):216-225.(in Chinese)

[20]ZHANG P,HU Y,PANG YY,et al.Experimental study on the interfacial bond behavior of FRP plate-high-strengthconcreteunderseawaterimmersion[J].Construction and Building Materials,2020,259:119799.

[21]祝明桥,李志彬,王瑶,等.拉挤GFRP管材与钢管连接的拉伸试验研究[J].土木与环境工程学报(中英文),2019,41(4):104-111.ZHU MQ,LI ZB,WANG Y,et al.Tensile test of pultruded GFRP pipe connected with steel pipe[J].Journal of Civil and Environmental Engineering,2019,41(4):104-111.(in Chinese)

[22]李嵩林,邹星星,王景全.两种FRP—混凝土组合梁对比试验及界面抗剪[J].武汉理工大学学报(交通科学与工程版),2013,37(5):984-988.LI SL,ZOU XX,WANG JQ.Comparative experimental and theoretical study on the interfacial shear behavior of two types FRP-concrete composite beams[J].Journal of Wuhan University of Technology(Transportation Science&Engineering),2013,37(5):984-988.(in Chinese)

[23]郑文忠,吕雪源.活性粉末混凝土研究进展[J].建筑结构学报,2015,36(10):44-58.ZHENG WZ,LV XY.Literature review of reactive powder concrete[J].Journal of Building Structures,2015,36(10):44-58.(in Chinese)

[24]混凝土结构设计规范:GB 50010—2010[S].北京:中国建筑工业出版社,2011.Code for design of concrete structures:GB 50010-2010[S].Beijing:China Architecture&Building Press,2011.(in Chinese)

(编辑

黄廷)