BPA-PA酚醛环氧树脂导电胶的合成与性能研究*

郭 睿,李平安,赵云飞

(陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 西安 710021)

0 引 言

导电胶是一种固化或干燥后具有导电性的胶粘剂[1-2]。主要由基体树脂、固化剂和导电填料所构成。基体树脂赋予导电胶一定的粘结性能、力学性能和耐热性能保障;固化剂和导电填料的作用分别是控制基体树脂发生交联固化、赋予导电胶良好的导电性能。目前,采用环氧树脂作为导电胶基体树脂的研究最为广泛,环氧树脂具有形式多样、固化方便及黏附力强等优点,但环氧树脂存在耐热性弱,高温或长时间使用电阻稳定性欠佳[3-4],难以满足高场合使用要求。因此,有必要研发一种高性能导电胶。

近年来,Zhang等[5]研发用环氧树脂和Ag/Cu粉末(纯铜粉上3次化学镀银)制备出导电胶,当固化条件为150 ℃/30 min时,体积电阻率可达到2×10-4Ω·cm。马缓等[6]以自制的聚丙烯酸酯胶黏剂和Ag-AIN为原料,共混制备出高热导率Ag-AIN/聚丙烯酸酯导电胶黏剂,结果显示:当Ag-AIN质量占到体系50%时,自制的导电胶电导率达到1.9 S/cm,热导率达到3.1 W/(m·K)。Yang等[7]研发了用酚醛树脂改性环氧树脂、银纳米颗粒、银纳米棒制备出高性能导电胶。结果显示:酚醛树脂改性环氧树脂赋予了ECA薄膜优异的热稳定性,且ECA薄膜在160 ℃烧结20 min后,ECA膜具有致密的结构,体积电阻率达到(3~4)×10-5Ω·cm。归结起来,导电胶目前研究主要集中于导电填料、提高导电性能;对于开发基体树脂、提高粘结性能、耐热性能及导电性能研究甚少。

本文以BPA-PA酚醛树脂与环氧氯丙烷为原料,通过亲核取代反应得到BPA-PA酚醛环氧树脂,然后以BPA-PA酚醛环氧树脂为基体树脂,利用BPA-PA酚醛环氧树脂结构含有多个苯环和环氧基团,可为导电胶基体树脂提供一定的耐热性和固化收缩率,进而带给导电胶优良的耐热性能和低的体积电阻率,加入稀释剂(1,4-丁二醇二缩水甘油醚)、固化剂(甲基六氢邻苯二甲酸酐)、固化促进剂(DMP-30)、偶联剂(KH-560)、分散剂(BYK-163)、导电填料(10 μm片状银粉),经真空脱泡机搅拌,制备出热稳定性高、导电性优异的中温型导电胶。旨在为今后高性能导电胶的开发提供参考。

1 实 验

1.1 试剂与仪器

BPA-PA酚醛树脂,实验室自制;环氧氯丙烷、无水乙醇,盐酸、丙酮、苯,天津市富宇精细化工有限公司;KH-560、1,4-丁二醇二缩水甘油醚、甲基六氢邻苯二甲酸酐、DMP-30、BYK-163,天津市科密欧化学试剂有限公司;四丁基溴化铵、氢氧化钠、甲基红、10 μm片状银粉,天津市北联化学品开发有限公司;去离子水,自制。

VECTOR-22型傅里叶红外光谱仪(FT-IR)、AVANCE NEO 600MHz型核磁共振波谱仪(1HNMR),德国Bruker公司;STA449F3-1053-M型同步 TG-DSC 热分析仪,德国耐驰公司;TGA-55型热重分析仪,美国TA公司; S4800型场发射扫描电镜,日本理学;伺服电子拉力试验机,高铁;ST2253型数字式四探针测试仪,苏州晶格电子有限公司。

1.2 实验制备

1.2.1 BPA-PA酚醛环氧树脂的制备

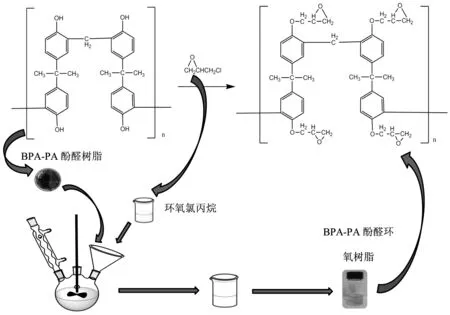

在装有搅拌器、回流冷凝管、N2保护的250 mL四口圆底烧瓶依次加入10 g自制BPA-PA酚醛树脂、80 g环氧氯丙烷和0.5 g四丁基溴化铵,搅拌升温至80 ℃反应3 h。随后降温至60 ℃,滴加15 g 10%(质量分数)氢氧化钠溶液1 h,升温至70 ℃后反应1 h,得到BPA-PA酚醛环氧树脂粗产物。随后经水洗除盐至中性,减压蒸馏除去过量的环氧氯丙烷,然后加苯溶解、水洗3~4次,最后再经减压蒸馏处理,得到浅黄色粘稠状液体的BPA-PA酚醛环氧树脂。BPA-PA酚醛环氧树脂的合成及原理如图1所示。

图1 BPA-PA酚醛环氧树脂的合成及原理Fig 1 Synthesis and principle of BPA-PA phenolic epoxy resin

1.2.2 BPA-PA酚醛环氧树脂导电胶的制备

将0.5 g KH-560溶于90 mL无水乙醇中,边加边搅拌;然后加入10 mL去离子水、0.1 g乙酸。再将5 g 10 μm片状银粉置于该混合溶液、超声震荡2 h,抽滤、反复洗涤、干燥、即可得到KH-560处理过的导电银粉[8-9]。

取19.5份自制BPA-PA酚醛环氧树脂,依次加入2份1,4-丁二醇二缩水甘油醚、15.5份甲基六氢邻苯二甲酸酐和0.4份DMP-30,使用真空脱泡机搅拌5 min。随后加入4.6份BYK-163,搅拌3 min。最后分3次加入58份处理后的片状银粉,每次搅拌5 min,即可得到BPA-PA酚醛环氧树脂导电胶,储存备用。

1.3 测试与表征

1.3.1 结构表征

FT-IR(涂抹法)、1HNMR(氘代丙酮为溶剂)进行测定。

1.3.2 环氧值的测定

按照GB/T 1677—2008标准[10],采用盐酸丙酮法计算试样环氧值,公式如下。

(1)

式中:E为环氧值;V1为空白样所用NaOH溶液体积,m L;V2为试样所用NaOH溶液体积,mL;c为NaOH溶液浓度,mol/L;m为试样质量,g。

1.3.3 DSC

采用 TG-DSC同步热分析仪进行测定。

1.3.4 TG

通过TGA-55型热重分析仪进行测定。

1.3.5 SEM

采用场发射扫描电镜进行观察测定。

1.3.6 拉伸剪切强度的测定

按照GB/T 7124—1986标准[11],选取LY12-CZ铝合金进行粘结。采用伺服电子拉力试验机进行拉伸剪切强度测定,每组3个样,每个样品拉伸速率均为5 mm/min,求平均值。拉伸剪切强度计算公式如下所示。

(2)

式中:τ为拉伸剪切强度,MPa;P为最大拉伸作用力,N;a为搭接面长度,cm;b为搭接面宽度,cm。

1.3.7 体积电阻率的测定

在尺寸为76.2 mm×25.4 mm×(1~1.2)mm的干净载玻片上,用厚度为0.05 mm的铝箔胶带贴出一个尺寸为15 mm×15 mm的正方形凹槽,之后将导电胶涂抹其中,120 ℃下固化1 h。然后撕去铝箔胶带,选取导电胶表面5个点,采用ST2253型数字式四探针测试仪进行体积电阻率测定,求平均值。

2 结果与讨论

2.1 FT-IR

BPA-PA酚醛环氧树脂的红外光谱如图2所示

图2 BPA-PA酚醛环氧树脂的红外光谱Fig 2 FT-IR spectra of BPA-PA phenolic epoxy resin

由图2可知,对比自制BPA-PA酚醛树脂,自制BPA-PA酚醛环氧树脂在3400 cm-1左右处未出现羟基的特征吸收峰,说明BPA-PA酚醛树脂的羟基发生了反应。其次,912 cm-1处出现环氧基的特征吸收峰[12-13],证明BPA-PA酚醛环氧树脂的合成。

2.2 1HNMR

BPA-PA酚醛环氧树脂的核磁氢谱如图3所示。

由图3可知,BPA-PA酚醛环氧树脂在(2.67~2.82)×10-6、3.28×10-6出现新峰,分别归属于环氧基中亚甲基氢质子、次甲基氢质子的共振吸收峰[14-15],证明BPA-PA酚醛环氧树脂的成功合成。

图3 BPA-PA酚醛环氧树脂的核磁氢谱Fig 3 1HNMR spectra of BPA-PA phenolic epoxy resin

2.3 各因素对BPA-PA酚醛环氧树脂环氧值的影响

环氧值的大小决定着环氧基团的数目,环氧值越大,环氧基团越多,树脂参与固化反应程度越深,固化收缩率越大,进而制成导电胶体积电阻率越低,导电性能越好[16-17]。因此,需要探究BPA-PA酚醛环氧树脂环氧值的影响因素。

2.3.1 环氧氯丙烷用量对BPA-PA酚醛环氧树脂环氧值的影响

固定BPA-PA酚醛树脂为10 g,四丁基溴化铵为0.2 g,醚化温度为80 ℃,醚化时间为3 h,10%(质量分数)氢氧化钠用量为10 g,探讨了环氧氯丙烷用量对BPA-PA酚醛环氧树脂环氧值的影响,如图4所示。

图4 环氧氯丙烷用量对BPA-PA酚醛环氧树脂环氧值的影响Fig 4 Effect of the amount of epichlorohydrin on the epoxy value of BPA-PA phenolic epoxy resin

由图4可知,随着环氧氯丙烷用量的增加,BPA-PA酚醛树脂和环氧氯丙烷充分发生醚化开环反应,环氧值迅速上升。在环氧氯丙烷用量等于70 g时,环氧值达到平稳点为0.39。后再增加环氧氯丙烷用量,环氧值保持不变,这是由于环氧氯丙烷用量接近饱和所导致的。因此,选取适宜环氧氯丙烷用量为70 g。

2.3.2 催化剂用量对BPA-PA酚醛环氧树脂环氧值的影响

固定BPA-PA酚醛树脂为10 g,环氧氯丙烷用量为70 g,醚化温度为80 ℃,醚化时间为3 h,10%(质量分数)氢氧化钠用量为10 g,探讨了催化剂用量对BPA-PA酚醛环氧树脂环氧值的影响,如图5所示。

图5 催化剂用量对BPA-PA酚醛环氧树脂环氧值的影响Fig 5 Effect of the amount of catalyst on the epoxy value of BPA-PA phenolic epoxy resin

由图5可知,随着催化剂用量的增加,BPA-PA酚醛树脂与环氧氯丙烷进行醚化开环程度加大,环氧值不断增加。在催化剂用量等于0.5 g时,环氧值达到最大值为0.474。继续增加催化剂用量,反应活性过大,反应不易控制,环氧值随之下降。因此,选取催化剂用量为0.5 g。

2.3.3 醚化温度对BPA-PA酚醛环氧树脂环氧值的影响

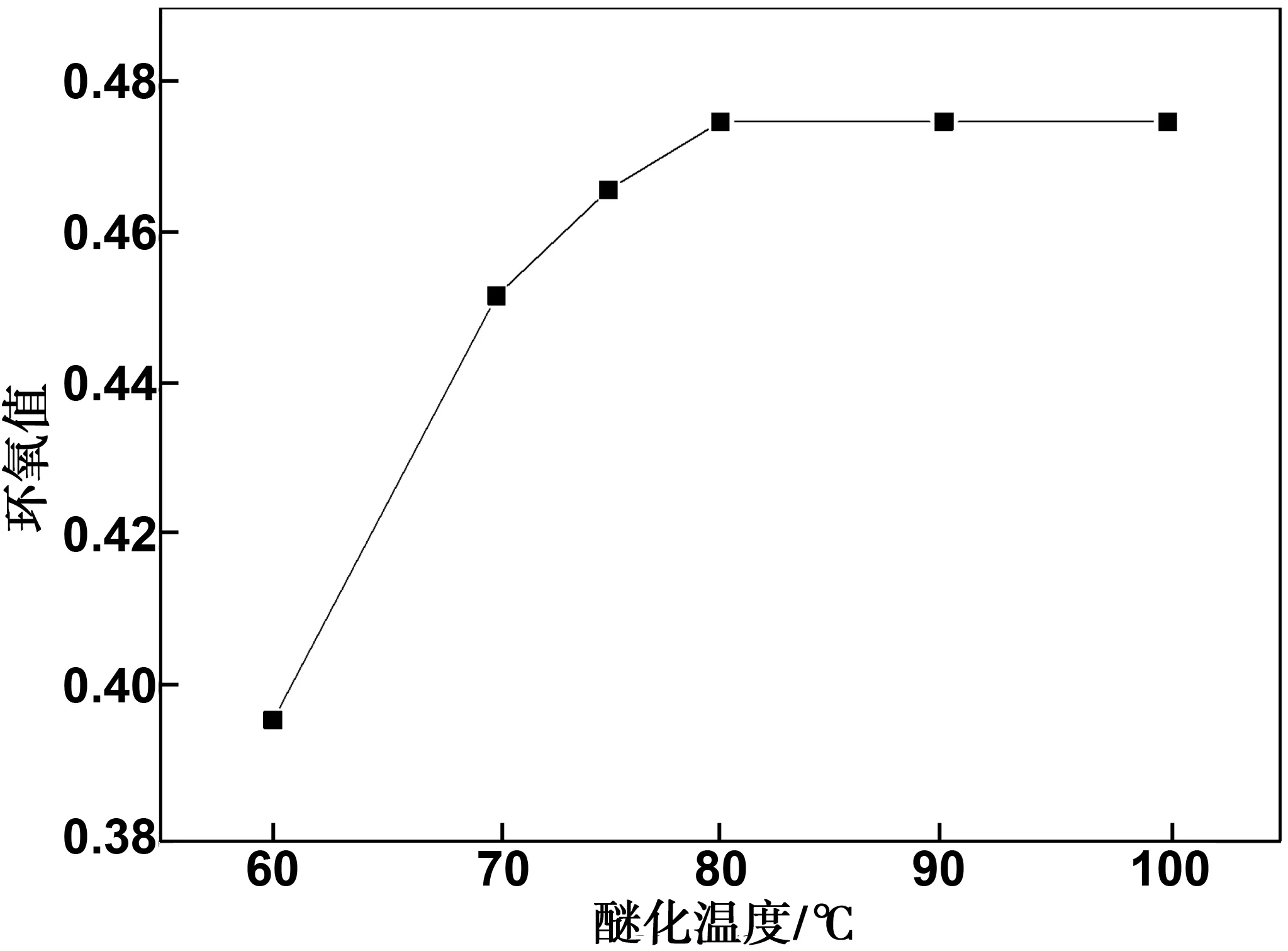

固定BPA-PA酚醛树脂为10 g,环氧氯丙烷用量为7 0g,四丁基溴化铵为0.5 g,醚化时间为3 h,10%(质量分数)氢氧化钠用量为10 g,探讨了醚化温度对BPA-PA酚醛环氧树脂环氧值的影响,如图6所示。

图6 醚化温度对BPA-PA酚醛环氧树脂环氧值的影响Fig 6 Effect of etherification temperature on the epoxy value of BPA-PA phenolic epoxy resin

由图6可知,随着醚化温度的增加,反应活性增加,酚羟基转变环氧基团增多,环氧值迅速上升。在醚化温度等于80 ℃时,环氧值达到平稳点为0.475。后再增加醚化温度,环氧值基本不变。考虑其实际热能成本,选取适宜醚化温度为80 ℃。

2.3.4 醚化时间对BPA-PA酚醛环氧树脂环氧值的影响

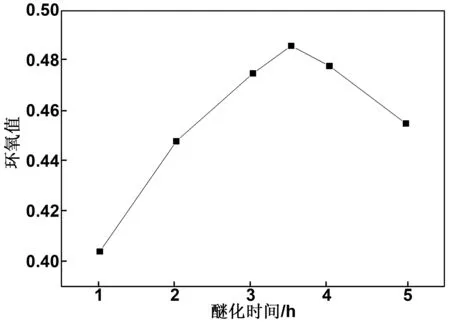

固定BPA-PA酚醛树脂为10 g,环氧氯丙烷用量为70 g,催化剂用量为0.5 g,醚化温度为80 ℃,10%(质量分数)氢氧化钠用量为10 g,探讨了醚化时间对BPA-PA酚醛环氧树脂环氧值的影响,如图7所示。

图7 醚化时间对BPA-PA酚醛环氧树脂环氧值的影响Fig 7 Effect of etherification time on the epoxy value of BPA-PA phenolic epoxy resin

由图7可知,随着醚化时间的延长,醚化开环量逐渐增多,环氧值随之上升。在醚化时间等于3.5 h,环氧值达到最大值为0.486。继续延长醚化时间,环氧值出现下降,推测是由于醚化开环量过大,而闭环反应量一定所造成的。综合考虑,选取醚化时间为3.5 h。

2.3.5 10%(质量分数)NaOH溶液用量对BPA-PA酚醛环氧树脂环氧值的影响

固定BPA-PA酚醛树脂为10 g,环氧氯丙烷用量为70 g,催化剂用量为0.5 g,醚化温度为80 ℃,醚化时间3.5h,探讨了10%(质量分数)氢氧化钠用量对BPA-PA酚醛环氧树脂环氧值的影响,如图8所示。

图8 10wt%氢氧化钠用量对BPA-PA酚醛环氧树脂环氧值的影响Fig 8 Effect of the amount of 10wt% sodium hydroxide on the epoxy value of BPA-PA phenolic epoxy resin

由图8可知,随着10%(质量分数)氢氧化钠用量的增加,闭环反应充分进行,环氧值上升。在10%(质量分数)氢氧化钠用量等于15 g时,环氧值达到平稳点为0.52。后再增加10%(质量分数)氢氧化钠用量,闭环反应达到一种饱和状态,环氧值不在发生变化。因此,选择适宜10%(质量分数)氢氧化钠用量为15 g。

2.4 BPA-PA酚醛环氧树脂合成工艺优化

2.4.1 正交实验设计

在上述单因素结果基础上,选取环氧氯丙烷用量(A)、催化剂用量(B)、醚化温度(C)、醚化时间(D)为自变量,以BPA-PA酚醛环氧树脂的环氧值为考察指标,选取正交实验 L9(34)进行参数设计。设计因素与水平如表1 所示。

表1 正交实验设计因素与水平

2.4.2 正交实验结果及分析

正交实验结果如表2所示

由表2可知,极差R的大小顺序为RB>RA>RC>RD,影响BPA-PA酚醛环氧树脂环氧值的主要因素依次是B(催化剂用量)>A(环氧氯丙烷用量)>C(醚化温度)>D(醚化时间),其中催化剂用量对环氧值影响最为显著。从以上分析得到最佳工艺参数为A3B2C2D1,即环氧氯丙烷用量为80 g,催化剂用量为0.5 g,醚化温度80 ℃,醚化时间3 h。在此条件下,BPA-PA酚醛环氧树脂环氧值达到0.565。

表2 正交实验设计与结果Table 2 Orthogonal experimental design and results

2.5 固化工艺条件的确定

2.5.1 固化温度的确定

(1)以自制的BPA-PA酚醛环氧树脂为原料,加入80%(质量分数)甲基六氢邻苯二甲酸酐、2% (质量分数)DMP-30,混合均匀,测试其不同升温速率下的DSC曲线,如图9所示。

图9 BPA-PA酚醛环氧树脂固化反应的非等温DSC曲线Fig 9 Non-isothermal DSC curves of curing reaction of BPA-PA phenolic epoxy resin

由图9可知,在非等温固化体系中,不同升温速率(β)有不同的峰值温度(Tp)、不同峰值温度意味着不同的固化温度。按β从小到大,Tp分别为128.7、135.1、140.5和147.4 ℃,呈现出正相关趋势,这是由于β越快,BPA-PA酚醛环氧树脂体系热惯性越强所导致的[18-19]。

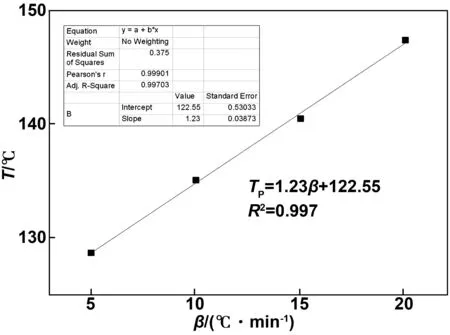

(2)以TP对β作图,利用origin软件对数据进行线性拟合,如图10所示。

图10 特征温度线性拟合外推直线Fig 10 Linear fitting extrapolation line of characteristic temperature

由图10可知,BPA-PA酚醛环氧树脂固化温度随β增加而增加,故BPA-PA酚醛环氧树脂固化温度无法落实。但是在实际生产中,环氧树脂的固化一般都在恒温下进行,因此可采用T-β外推法来确定β=0时的固化温度[20]。当β=0,TP=122.55 ℃,除去存在热积累的影响,最终选取固化温度为120 ℃。

2.5.2 固化时间的确定

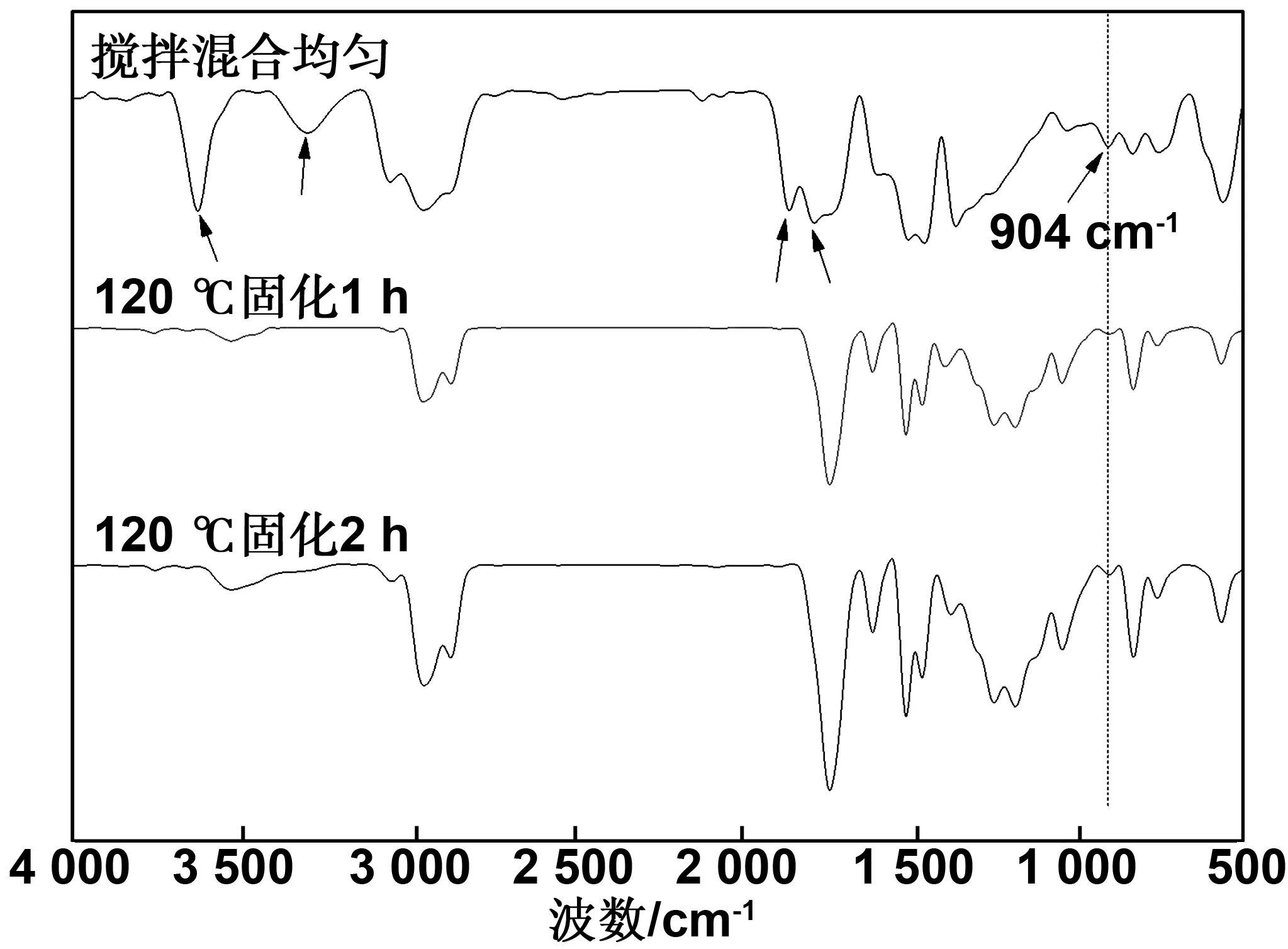

固定固化温度为120 ℃,对混合体系进行不同固化时间的红外光谱分析,如图11所示。

图11 混合体系进行不同固化时间的红外光谱Fig 11 FT-IR spectra of mixed system for different curing time

由图11可知,随着反应时间的加长,混合体系中的羟基吸收峰(3 626和3 297 cm-1)、酸酐吸收峰(1 855和1 780 cm-1)和环氧吸收峰(905 cm-1)处都有明显的减弱、说明甲基六氢邻苯二甲酸酐、DMP-30与BPA-PA酚醛环氧树脂发生了预期的固化机理[21-22]。其次,当固化时间≥1 h时、体系吸收峰减弱相近,固化基本完全。因此选择120 ℃/1h作为BPA-PA酚醛环氧树脂的固化工艺条件。

2.6 BPA-PA酚醛环氧树脂导电胶的性能研究

2.6.1 BPA-PA酚醛环氧树脂导电胶的拉伸剪切强度、体积电阻率及导电胶的实物图

将市售E-51环氧树脂所制导电胶和自制BPA-PA酚醛环氧树脂导电胶按照GB/T 7124-1986粘结LY12-CZ铝合金;按照体积电阻率计算标准,涂抹在载玻片表面,随后120 ℃固化1 h,拉伸剪切强度和体积电阻率结果如图12所示。

由图12可知,自制BPA-PA酚醛环氧树脂导电胶拉伸剪切强度达到17.04 MPa,体积电阻率达到8.65×10-4Ω·cm。相比市售E-51环氧树脂所制导电胶,拉伸剪切强度提高2.59 MPa,体积电阻率降低2.65×10-4Ω·cm,说明自制BPA-PA酚醛环氧树脂导电胶不仅具有良好的粘结强度,而且具有优异的导电性能。

2.6.2 BPA-PA酚醛环氧树脂导电胶的热重分析

市售E-51环氧树脂所制导电胶和自制BPA-PA酚醛环氧树脂导电胶固化物的TGA曲线,如图13所示。

由图13(A)可知,市售E-51环氧树脂所制导电胶固化物失重只存在一个阶段,100~750 ℃失重38.6%,主要是E-51环氧树脂固化物裂解所导致的。从750 ℃往后,失重趋于平缓,残炭量为61.4%。由图13(B)可知,自制BPA-PA酚醛环氧树脂导电胶固化物失重分为两个阶段。第一阶段在100~278 ℃,失重率为3.25%,这是由于样品中自由水和结合水脱离所造成的。第二阶段在278~750 ℃,失重率为31.47%,在392 ℃存在最大失重速率,这是由于固化的BPA-PA酚醛环氧树脂受热分解所导致的[23-24]。从750 ℃往后,失重趋于平缓,残炭量达到65.28%。比较市售E-51环氧树脂所制导电胶和自制BPA-PA酚醛环氧树脂导电胶,两者耐热温度均可达到100 ℃,但相对市售E-51环氧树脂所制导电胶,自制BPA-PA酚醛环氧树脂导电胶具有优良的热稳定性,残炭量达到65.28%。

图12 BPA-PA酚醛环氧树脂导电胶的拉伸剪切强度、体积电阻率及实物图Fig 12 The tensile shear strength, volume resistivity and physical map of BPA-PA phenolic epoxy conductive adhesive

图13 BPA-PA酚醛环氧树脂导电胶固化物的TGA曲线Fig 13 TGA curves of cured product of BPA-PA phenolic epoxy resin conductive adhesive

2.6.3 BPA-PA酚醛环氧树脂导电胶的SEM分析

BPA-PA酚醛环氧树脂导电胶固化物10、2 μm下的SEM图,如图14所示。

图14 BPA-PA酚醛环氧树脂导电胶固化物的SEM图Fig 14 SEM images of cured product of BPA-PA phenolic epoxy resin conductive adhesive

由图14可知,BPA-PA酚醛环氧树脂与片状银粉充分混合均匀,树脂基本上均匀地融入在片状银粉空隙中,成为搭接银粉之间的桥梁。其次,自制BPA-PA酚醛环氧树脂导电胶体系整体紧凑规整,赋予导电胶良好的导电性。最后,由于体系加入BYK-163分散剂,导电胶的介电性能得以保障,避免了银粉沉降和凝聚造成导电胶表面不导电的现象。

3 结 论

(1)FT-IR、1HNMR进行结构表征,成功制备BPA-PA酚醛环氧树脂。通过单因素和正交实验得到BPA-PA酚醛环氧树脂最佳工艺条件:BPA-PA酚醛树脂为10 g,环氧氯丙烷用量为80 g,催化剂用量为0.5 g,醚化温度为80 ℃,醚化时间为3 h,10%(质量分数)NaOH用量为15 g,在此条件下,BPA-PA酚醛环氧树脂环氧值达到0.565。

(2)选取m(BPA-PA酚醛环氧树脂)∶m(甲基六氢邻苯二甲酸酐)∶m(DMP-30)=100∶80∶2的混合体系,结合非等温DSC 、T-β外推直线和FTIR分析确定了BPA-PA酚醛环氧树脂的最佳固化工艺条件为:120 ℃恒温固化1 h。

(3)自制BPA-PA酚醛环氧树脂导电胶表现出优良的粘结性能、导电性能和耐热性能,其拉伸剪切强度为17.04 MPa、体积电阻率为8.65×10-4Ω·cm,残碳量为65.28%。相对市售E-51环氧树脂所制导电胶,自制BPA-PA酚醛环氧树脂导电胶拉伸剪切强度提高2.59 MPa,体积电阻率降低2.65×10-4Ω·cm,残炭量提高3.88%。SEM结果显示:BPA-PA酚醛环氧树脂导电胶整体紧凑规整,树脂均匀地融入片状银粉空隙中,赋予导电胶良好的导电性。