关于利用GX-160综合巡检车对高速铁路基础设施进行综合巡检作业模式的探究

谷朋亮 胥雷刚

◆摘 要:随着中国高速铁路的迅速发展,总里程数已近4万公里,与之伴随的是高速铁路工电供基础设备设施全面、智能、综合巡检的需求,为提高作业效率,延长高铁设备的使用寿命,2019年北京局正式启用GX-160综合巡检车对高速铁路进行综合巡检作业,实现了对工电供设备的综合巡检,提高了生产效率。

◆关键词:基础设施;GX-160综合巡检车;生产效率

一、背景

截至目前,我国高速铁路运营总里程高居世界第一。由于线路基础设施基数大、分布地区范围广、所处环境复杂,随着运营时间的增长,钢轨、扣件、接触网、通信设施等专业设备可能发生磨损、异常形变等问题。传统的人工检查巡道作业存在工作量大、任务重、检查不全面等缺点,已不能够满足高速铁路检查维修高精度、高标准的要求,亟需使用更高效、更综合的智能巡检设备来提高检修作业效率。

前期铁路设施巡检系统的研发应用,主要针对铁路工电供三大专业独立设计的巡检系统较多。其中轨道巡检系统的技术水平最为成熟,比如日本铁路公司研制的综合检测列车,可对钢轨接头结构状态进行检测;澳大利亚、意大利等国家针对轨道缺陷检测也分别研制开发了巡检设备。但现有仅按工电供三大专业独立开展线桥固定设备巡检的作业模式已经不能满足高速铁路整体的养护维修需求,为进一步促进工电供综合检修一体化的发展,满足铁路设施巡检需求、提高检修作业效率和设备设施维护水平,2019年北京局将GX-160综合巡检车投入使用,重点对高速铁路进行综合巡检作业。

综合巡检装备的优势在于多系统高效同步工作,可对铁路多种设备设施状态进行空间同步评价分析,节约了各专业检测占用的天窗时间,提高了天窗利用率。

二、实行综合巡检的必要性

1.提高检测效率,节省天窗

GX-160综合巡检车主要用于高速铁路综合巡检,最高检测速度可达160km/h。它是基于视觉检测、协同控制、机器学习等人工智能技术,实现对工务、供电、电务主要设备外观状态检查及部分几何参数的检测, 整车搭载了共10个检测系统(工务检测系统共计3个,供电检测系统3个,电务检测系统2个,综合运用系统2个),配备7个检测工位来完成每一次的检测任务。

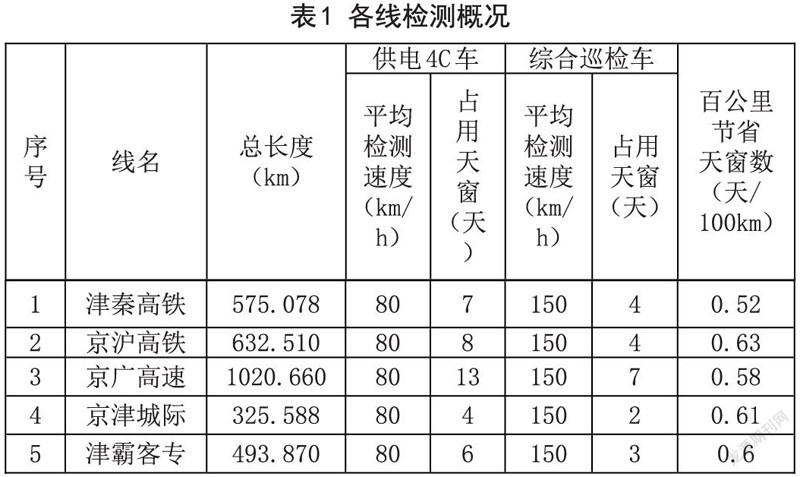

工务专业检测系统是针对轨道结构状态、轨道几何参数及钢轨廓形、线路限界进行检测;供电专业检测系统主要是针对接触网悬挂状态、接触网几何参数、地磁磁通量进行检测;电务专业检测系统主要是针对轨旁信号设备外观、轨旁通信设备设施外观进行检测;综合运用系统是包括定位同步及线路环境视频监视系统、检测数据存储管理系统。通过综合巡检作业可有效的节省各专业设备检车所需的人力、物力,同时可以为维修施工提供更多的天窗。比如综合巡检车发挥了代替供电4C检测车的作用,利用检测速度高的优势,每百公里可节省0.5个天窗,具体如下所示:

2.自主安排動态检测,保证设备动态检测全覆盖

根据高速铁路无砟轨道线路维修规则[1],线路检查坚持“动态检查为主,动静态检查相结合,结构检查与几何尺寸检查并重”的规则,但目前局管内南仓城际联、京津联络线等线路共计101.548km未处于综合检测车径路,即暂未进行过动态检测。通过利用GX-160综合检测检测车自轮运转、自主安排检测径路的特点,可对这些线路进行动态检测,保证设备动态检测全覆盖。

三、检测结果的可靠性分析

2021年综合巡检车对京哈高速、津秦高铁、京雄城际、石太线、丰双线等线路进行了检测,累计检测21300km,其中高速铁路检测10015km,普速铁路检测11285km。发现工务几何尺寸偏差27037处,扣件问题2616处,接触网悬挂状态问题88处,接触网几何偏差41处,轨旁电务设备外观问题37处,轨旁通信设备问题356处。以上问题均已按规定通知相关站段,安排复核和整治。工务几何尺寸II偏差经现场复核真实有效;扣件问题主要为扣件歪斜、弹条反位;供电4C及1C数据、电务轨旁设备、通信公(专)网卡具异常等病害准确有效,其中接触网杆成像漏杆率小于或等于0.1%、接触悬挂装置零部件松动、缺失、裂损等缺陷检出率大于等于80%、隧道内通信漏缆卡具异常检出率≥90%,满足生产需求。

四、结论

高速铁路综合巡检车通过在运行过程中实时采集线路基础设施的数据和图像,实现对工务、电务、供电设备的综合检测和智能分析,有效解决了人工巡检中存在的作业效率低、作业安全风险不可控等问题,缓解了线路检修任务日趋繁重的实际困难。同时通过将近两年的综合巡检作业实践,目前已构建了资源综合、专业强化、集中管理的综合检测组织机构,提升了线路设备运营管理和作业信息化的水平,实现了高速铁路基础设施维护高标准、设备质量高要求、专业协调高需求的目标,也为高速铁路安全运营提供了强有力的技术支撑。

参考文献

[1]康高亮,郭富安,曾宪海,赵有明.高速铁路无砟轨道线路维修规则[J].中国铁道:30-37.