500kV主变低压侧大电流电容型套管国产化改造研究与应用

李伟铭

摘要:某电厂进口主变低压侧电容型套管在运行年限增加后,缺陷数量明显上升,存在绝缘介损异常增大、套管漏胶、渗油等共性问题。通过调研,提出采用新型大电流纯瓷套管进行技术改造的思路。根据主变压器低压侧大电流套管的原始参数进行改型,结合现场设备情况,确定新型纯瓷套管相关技术要求,并通过仿真计算和相关型式试验验证其满足主变运行要求。新型纯瓷套管投入运行后,运行温度降低,总体运行情况良好,同时简化了检修工艺工序,达到了改造目的。新型纯瓷套管节约单次检修费用约50万元,采购周期由原来6个月缩短到1个月。应用新型纯瓷套管取得相应的社会经济效益,为解决该厂其余两台主变的低压侧大电流套管存在的问题提供了宝贵经验。

关键词:电容型套管;纯瓷套管;技术改造;应用

中图分类号:TM402

文献标志码:A

文章编号:1009-9492 ( 2022)02-0173-04

0引言

某电厂主变压器采用三相一体结构、额定容量为716 MVA、额定电压变比为19/525 kV、有载调压,调压范围为+10%、接线组别为Ynd-1l。3台500 kV主变压器低压侧采用英国传奇公司30HC216型油/空气电容套管,低压侧电容套管额定电压为36 kV,额定电流为16 000 A。自1996年投入商业运行以来,主变运行时间已达25年。近年来,由于设备运行年限长,在机组检修期间发现电容型套管普遍存在电容值变大、套管绝缘介损异常增大、套管漏胶和渗油的问题。如#1主变在2012年、2013年及2015年检修期间均发现低压电容型套管渗油、漏胶的情况,只能采购原型号进口新套管进行更换。在其余兩台主变上,低压电容型套管也存在类似的缺陷情况。

采购原型号进口套管费用高昂,采购周期长,且生产厂家在国外,对电厂需求反应迟钝,交流不畅。为解决主变原型套管日益增多的缺陷,需寻求新型国产套管进行代替,减小检修费用,缩短采购周期,建立稳定的供应渠道和技术服务渠道,提高主变运行安全性和可靠性。

本文着重介绍国产新型纯瓷套管选型过程,按照现场实际确定纯瓷套管的技术参数,通过仿真试验确认新型纯瓷套管设计满足运行要求,新套管顺利通过型式试验并在现场安全投运。国内500 kV主变低压侧大电流套管改造实例较少,本次改造为解决500 kV主变低压侧大电流电容型套管缺陷积累了宝贵经验,值得借鉴和推广[1-6]。

1 存在问题及原因分析

1.1 运行中发现的问题

在近几年检修中,主变低压侧大电流套管呈现共性缺陷。从2010年开始统计,有多达15只主变低压侧电容型套管发生过漏胶、渗油、介损增加、电容值变化大等缺陷。如2016年10月25日,1号主变A级检修进行低压侧6支油/空气电容套管电气试验时发现有4支套管绝缘介损较上一次检修(2013年度)出现明显增大;CI套管电容值较铭牌值变化超过警戒值(5%),试验结果如表1所示[7-8]。

1.2 原因分析

电容型套管为控制套管局部放电水平,主绝缘采用电容式,有油纸和胶浸纸两种。油纸套管是在导电体外包油纸绝缘层,散热差。由于用油量很少,在运行时温度较高,内部压力大,经常出现漏油甚至导致瓷套胀裂。而胶浸纸套管导体外覆盖环氧,只能靠两头散热,散热条件差,所以温升高、体积大、成本高。另外,在长期高温下,环氧本身也易老化,如果在环氧浸渍时有微小的缺陷,无法自恢复,长期局部放电会导致故障点扩大,影响其使用寿命。

某电厂主变低压侧电容型套管为油纸套管。由于主变低压侧升高座内电流大(13 000 A)、运行温度高,使得该区域低压套管电容芯绝缘老化加速,部分套管电容屏发生击穿故障,导致其电容值变大。同时,套管电容芯绝缘老化也导致套管绝缘介损异常增大。由于长期在较高温度下运行,电容型套管漏胶、渗油问题突出,主要表现在套管瓷绝缘套与上导体连接端密封因运行温度高容易老化而出现密封失效故障,出现漏胶、渗油现象。存在上述问题的同时,电容型套管还存在采购周期长、成本奇高等问题,也给主变的安全运行带来不利的影响[9-10]。为此,急需寻求一种新型的安全可靠、经济方便的套管来替换原有的油/空气电容型套管。

2 技术改造方案与实施

2.1 技术改造方案确定

针对该电厂主变低压侧大电流套管存在的问题和对目前国内低压大电流套管生产制造情况,经反复论证,决定采用新型纯瓷套管替换电容型套管,以求有效消除电容型套管绝缘老化和漏胶问题[11-13]。

新型纯瓷套管的结构与电容型套管结构不同。纯瓷套管内部油腔体积大,与变压器本体油路联通良好,具有散热好、温升低、内压恒定、密封可靠等结构优势,同时采用变压器油作为绝缘介质,不易击穿,运行可免维护。通过完善套管内部的屏蔽设计,以变压器油作为绝缘介质,可以使纯瓷套管在工频耐压下局放量小于5 pC。屏蔽电极常规结构直接接地,也可设计试验抽头,满足从抽头处取测量信号的需要。新型纯瓷套管为组合结构,必要时可以在现场开展维修,更换密封件。在生产成本及生产周期上,新型纯瓷套管较电容型套管也有很大优势。

依据该电厂主变压器低压侧大电流套管的原始参数进行改型,结合现场设备情况,确定新型纯瓷套管需满足以下技术要求。

(1)采用纯瓷大电流套管替换该电厂原用电容型套管,新设计套管长度、油/气侧连接端子板位置和尺寸、套管安装法兰螺栓孔位按原套管参数设计,方便现场安装。

(2)考虑安装法兰的强度,新型号套管可按原法兰厚度(20 mm)加筋板方式,也可按30 mm厚度并在螺栓孔位采用沉孔的方式。

(3)纯瓷套管按额定电压40.5 kV、额定电流16 000 A、绝缘水平按雷电冲击耐受电压(BII) 200 kV、工频干耐受电压(AC) 95 kV、局部放电(PD)不大于10 pC、爬电距离不小于1170 mm进行设计,爬电距离优于原设计值(900 mm),设计参数符合相关标准的要求。

(4)套管内绝缘油隙距离不小于20 mm,瓷套壁厚约25 mm,满足安全运行要求。

(5)纯瓷套管需采用内部屏蔽设计,降低套管运行的局部放电量。瓷套分别按气侧和油侧瓷套设计。

(6)纯瓷套管采用变压器油作为绝缘介质,冷却效果比电容型套管好,因而温升低。导体采用与原套管导体材质相同的1060牌号铝棒。套管额定电流不大于20 000 A,导体回路结构可采用单根整体式结构。

(7)纯瓷套管法兰密封结构采用氟橡胶材质密封圈,在上法兰处设计排气孔用于排净套管内腔室绝缘油气体;中间安装法兰设置排气槽,以便套管安装法兰与下瓷套区域内绝缘油中气体自行进入套管内腔并通过上法兰排气孔排出,保障了套管投运前能充分排净套管内、外部绝缘油中的气体。

(8)纯瓷套管安装、维修用吊耳安装在中间法兰盘上,方便起吊安装。

(9)为提高检修便利性及降低检修成本,新型纯瓷套管密封件可现场更换。

(10)纯瓷套管型式试验按《GBT 4109-2008交流电压高于1000 V的绝缘套管》标准执行,包括雷电冲击试验、工频干耐压试验、局放试验、工频湿试验、悬臂负荷耐受试验、密封试验、复测局放、温升试验、尺寸检查、热短时电流耐受试验。

(11)纯瓷套管需经过仿真计算,验算其电压分布和场强分布符合安全运行要求。

2.2 设计方案仿真模拟情况

按照该厂纯瓷套管的设计要求,联系某套管厂家绘制纯瓷套管图纸,并对纯瓷套管进行电压分布及电场强度分布仿真计算。

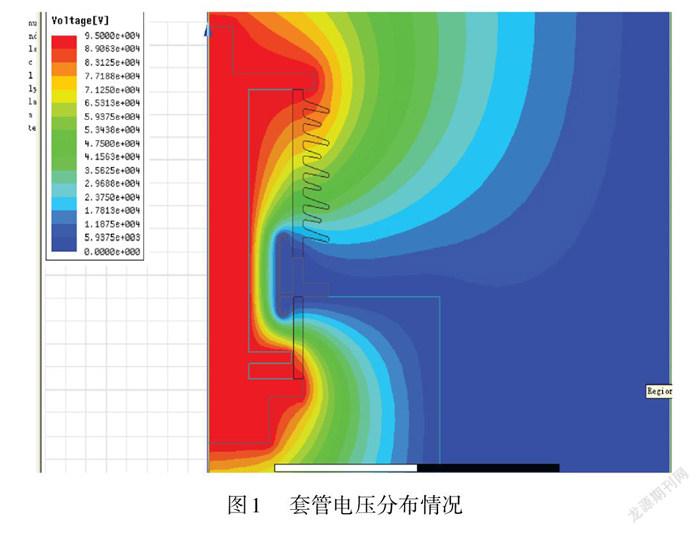

从电压分布仿真图(图1)来看,套管上下法兰电压分布较平滑均匀,无明显畸变。

在套管场强分布仿真图(图2)中可以看出,套管整体场强分布较为均匀,场强最大位置在屏蔽环上下两端弧形结构处。从屏蔽环场强分部局部放大图(图3-4)看,屏蔽环下端电场强度较上端略高,最高值约3.118 kV/mm,远小于运行中变压器绝缘油绝缘强度标准,满足运行要求。

仿真计算结果表明屏蔽环的设计改善了套管内部场强分布,平滑了中心导体与安装法兰之间的电位梯度,新套管电压分布和场强分布合理,达到了预期目的,符合安全运行要求。

2.3 新型纯瓷套管型式试验情况

新型套管通过仿真计算之后,委托某套管生产厂家按照图纸生产大电流纯瓷套管(图5)。

新套管送沈阳变压器研究院股份有限公司变压器实验室(国家变压器质量监督检验中心)做型式试验。如表2所示,从型式试验结果来看,新设计的纯瓷套管完全达到设计预期。

2.4 现场应用情况

在2019年年初2号机组A级检修期间,使用新型纯瓷套管更换了2号主变低压侧6支油/气电容型套管。新设计套管长度、油/气侧连接端子板位置和尺寸、螺栓孔位按原套管参数设计,现场安装不需要做改动。现场安装完毕新型纯瓷套管后,连同主变低压绕组一起进行交流耐压和局放试验。试验顺利通过。

安装新型纯瓷套管后,主变投入运行正常。由于纯瓷套管没有电容芯子,因此套管的发热量大大下降,同时散热较原电容型套管好。在主变运行时的红外检测中,未发现低压套管升高座有温度异常情况。低压套管升高座整体发热情况较之前也有所降低。

2020年12月机组停机检修期间,检查运行近两年的6只新型纯瓷套管无任何渗油情况,各连接面无异常发热。从安装时贴在套管各部位的热敏纸记录来看,运行中最高温度约100℃,较以往最高温度下降约15℃,说明新型纯瓷套管运行温度较原套管有大幅下降。同时,检修期间纯瓷套管无需再开展末屏对地绝缘、对地末屏tan8与电容量等测量试验,简化了检修工艺工序。

3 结束语

新型纯瓷套管具有结构简单,运行温度较低,密封可靠,运行维护简单的优点,同时采购成本约为同等级进口电容型套管采购价格的1/4,按每次检修更换3只套管计算,一次检修即可节约检修材料费用约50万元人民币。新型纯瓷套管采购周期僅为1个月,而原进口套管采购周期需至少6个月时间,采购周期大大缩短。套管生产厂家为国内厂家,对电厂需求反应迅速,能快速提供安装指导、检修培训等相关服务。

目前,国内500 kV主变进口大电流电容型套管改造实例较少。新型纯瓷套管的使用为解决该厂其余两台主变的低压侧大电流套管存在的问题提供了宝贵经验,值得在电力行业的同类设备中推广应用。通过对主变压器低压侧高压大电流套管的技术改造,大大提高了主变压器的安全、可靠运行,极大保障了机组的安全、可靠运行,为东莞和深圳区域的保供电提供了连续可靠的电力保障,创造了巨大的经济效益和社会效益。

参考文献:

[1]GB/T 4109-2008,交流电压高于1000V的绝缘套管[s].

[2] DL/T 1539-2016,电力变压器(电抗器)用高压套管选用导则 [S].

[3] JB/T 501-2006,电力变压器试验导则[S].

[4] GB/T 6541-2015.油浸式电力变压器技术参数和要求[S].

[5]GB 1094.1-2013,电力变压器第1部分:总则[S].

[6] CB 1094.2-2013,电力变压器第2部分温升[S].

[7]朱德恒,严璋,高电压绝缘[M].北京:清华大学出版社,2002.

[8]郭艳红,车焕文,徐绍桐,高电压工程[M].成都:西南交通大学出版社.2016.

[9]钟洪璧,高占邦,王正官,等.电力变压器检修与试验手册[M].北京:中国电力出版社。1999.

[10]汪新泉,肖记理,冯斌,等.油纸电容式套管介质损耗因数[J].变压器,2012(2):53-59.

[11]王世阁.电力变压器组部件故障分析与改进[M].北京:中国电力出版社.2010.

[12]苗丽芳,曹斌,王琪,等.500 kV变电站雷电过电压仿真计算与防雷校核[J].内蒙古电力技术,2020,38(4):53-56.

[13]王晖.大电流变压器低压套管过热分析及其防范措施[J].广东电力,2005(3):60-63.