酸性盐雾环境对典型金属材料的腐蚀研究

李贺 吕超杰 吴金华 宋德宇 洪乙又

摘 要:对典型金属材料H62、GCr15、316L在酸性盐雾环境中的腐蚀进行研究。镀金厚度影响H62的耐酸性盐雾腐蚀能力,铜基1.26 μm镀金层表面存在微孔,使中间镍镀层暴露在酸性盐雾环境中,吸附在微孔处的酸性液膜对中间镍镀层进行腐蚀,随着腐蚀的发展,最终对基材造成腐蚀;铜基3.17 μm镀金层杜绝了中间镍镀层和基材与外界的接触,从而避免了材料腐蚀。铬Cr含量影响合金钢的耐腐蚀能力,GCr15中Cr含量较低,形成的氧化铬钝化膜无法完全覆盖基材表面,使Fe与酸性液膜中的O2反应,造成材料腐蚀;316L中Cr含量较高,形成的氧化铬钝化膜可以有效覆盖基材表面,避免材料腐蚀。

关键词:酸性盐雾;腐蚀;镀金层;氧化铬钝化膜

中图分类号:TG172 文献标志码:A 文章编号:1671-0797(2022)07-0086-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.07.024

0 引言

海上使用产品长期经受严酷的腐蚀环境的影响,其中盐雾和SO2是诱发产品腐蚀的主要环境因素。盐雾NaCl具有很强的吸湿性,是海洋盐雾环境下主要的沉积物。SO2作为海上船只、飞机尾气排放的主要气体污染物之一,其溶于水会形成加速金属腐蚀的酸性液膜环境。因此,金属材料在NaCl沉积和SO2共存环境下的腐蚀行为备受关注。

目前国内对金属材料在酸性盐雾环境下的腐蚀行为进行了深入研究。李明等人[1]对比分析了硫酸盐雾试验和盐雾/SO2复合试验两种酸性盐雾试验条件下的环境腐蚀特点及严酷性差异。张令波等人[2]研究了中性盐雾和酸性盐雾两种盐雾环境下典型材料及结构件的腐蚀行为特点、规律,分析了酸性盐雾环境对典型材料及结构件腐蚀破坏的特殊性。朱蒙[3]针对典型Au/Ni/Cu結构接触件在SO2与盐雾交替复合构成的酸性盐雾环境中进行腐蚀研究。于丹等人[4]通过试验研究了典型材料的耐盐雾能力。

本文选用铜合金基材不同镀金厚度的试验件、不同基材的合金钢表面研磨抛光试验件作为研究对象,通过宏观腐蚀形貌观察等手段,研究相同酸性盐雾试验条件下试验件的腐蚀特点、差异及破坏机理,为海上使用产品的材料选型提供支持。

1 试验

1.1 试验对象

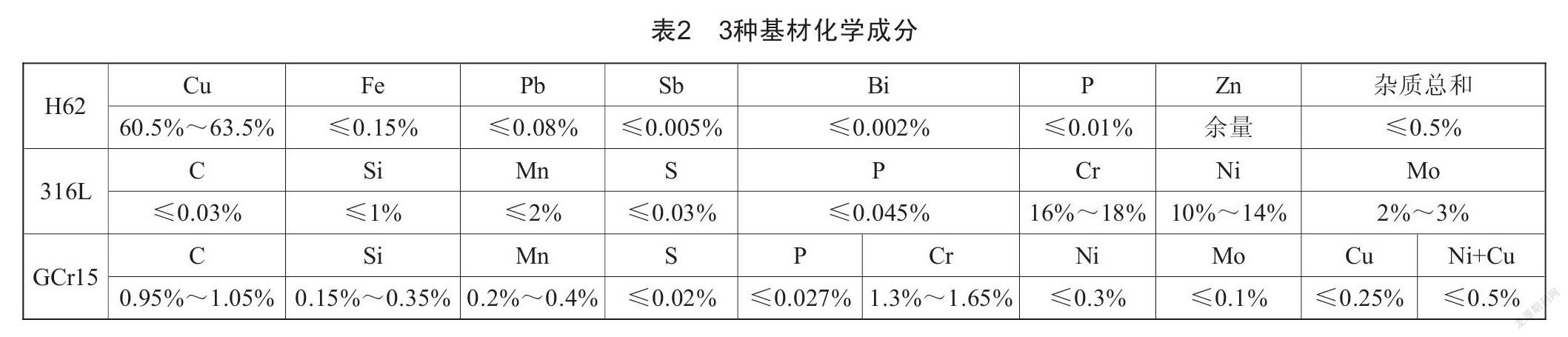

选用铜合金基材不同镀金厚度的样件、不同基材的合金钢表面研磨抛光样件作为试验件,各类试验件的具体材质及表面工艺如表1所示,3种基材的化学成分如表2所示。

1.2 试验方法

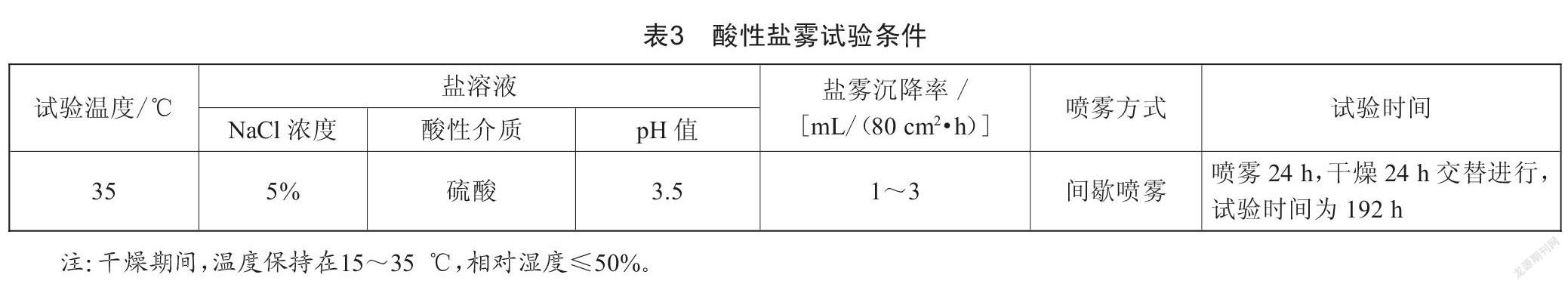

采用硫酸(浓度95%~98%)调节pH值至3.0~4.0的NaCl盐溶液喷雾试验方法,主要试验条件如表3所示。盐溶液的配制按照《军用装备实验室环境试验方法 第11部分:盐雾试验》(GJB 150.11A—2009)规定的方法进行,试验用水为去离子水或蒸馏水,且应符合GJB 150.11A—2009中有关水的纯度规定。试验后金属防护层腐蚀面积占金属防护层面积的10%以下,判为合格。

1.3 试验结果

1.3.1 H62试验件

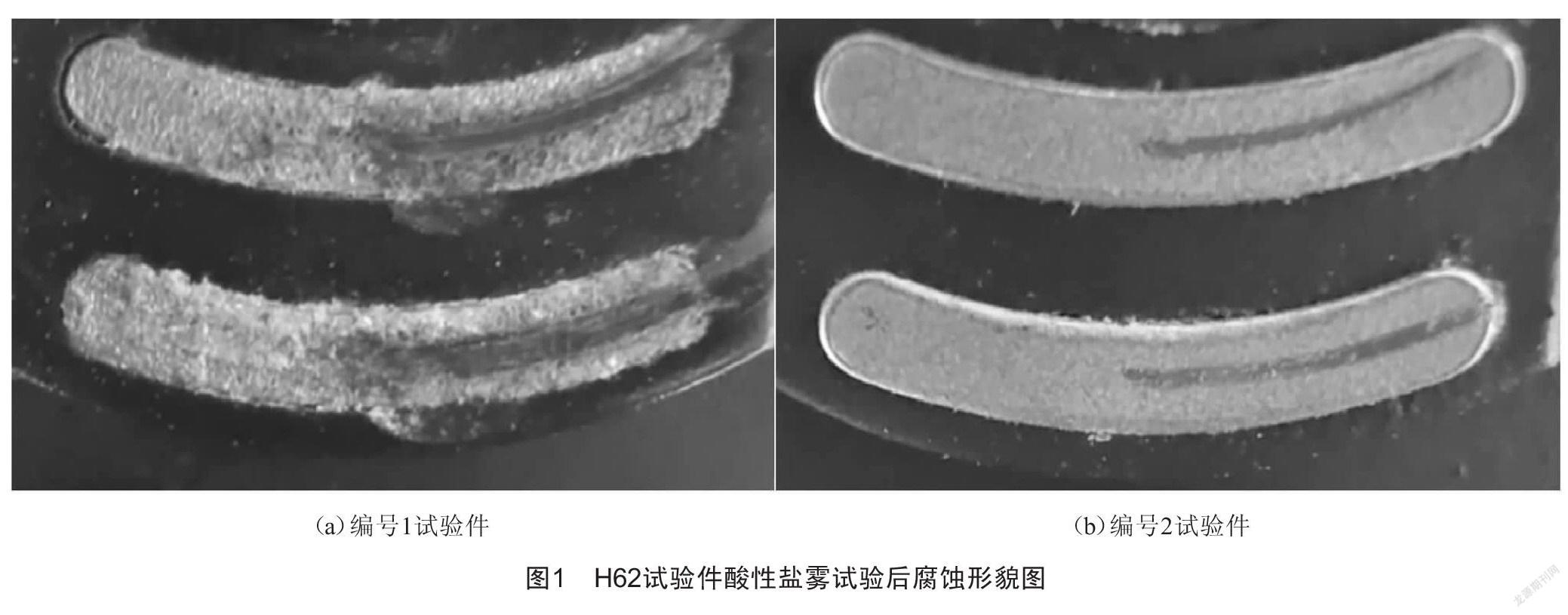

H62镀金(金/镍/铜)试验件经192 h酸性盐雾试验后的腐蚀形貌如图1所示。编号1试验件腐蚀面积约占金属防护层总面积的50%,不满足试验要求;编号2试验件未出现肉眼可见的腐蚀,满足试验要求。上述结果表明,镀金厚度影响H62的耐酸性盐雾腐蚀能力。

1.3.2 316L和GCr15试验件

316L和GCr15基材试验件经192 h酸性盐雾试验后的腐蚀形貌如图2所示。编号3试验件未出现肉眼可见的腐蚀,满足试验要求;编号4试验件腐蚀严重,腐蚀面积约占金属防护层总面积的100%,不满足试验要求。上述结果表明,在酸性盐雾环境下,GCr15基材较316L基材更不耐腐蚀。

2 腐蚀分析

2.1 H62腐蚀分析

试验件在盐雾环境下,其表面附着氯化物的水溶液,由于Cl-半径极小,为1.81×10-10 m,其很容易穿透金属防护层,破坏金属表面的钝化膜。同时,水溶液中硫酸的存在,使得金属表面形成酸性电解质环境,进一步加速金属的腐蚀。

编号1试验件镀金厚度1.26 μm,其表面形成大量的不均匀微孔,微孔处会使镀镍层直接与外界环境接触,同时微孔处吸附了含有Cl-、SO2、O2和水汽的酸性液膜,组合成金-镍原电池结构,金Au+标准电位为+1.691 V,镍Ni2+标准电位为-0.250 V,两者间较大的电位差造成了镍的电化学腐蚀,使其钝化膜被溶解;随着腐蚀的进行,镍层被破坏,酸性液膜与基材H62接触,此时试验件表面形成金-镍原电池结构、镍-铜原电池结构,铜Cu2+标准电位为+0.521 V,可加速镍的电化学腐蚀。同时,基材铜与酸性液膜直接接触,在高湿度条件下可导致基材铜发生化学反应,造成铜腐蚀。

编号2试验件镀金厚度3.17 μm,试验件表面被金层全面覆盖,杜绝了中间镀层镍和基材铜合金与外界环境的接触。试验过程中镀金层表面与酸性液膜直接接触,金化学性质稳定,酸性液膜不会与金反应,从而无法腐蚀。

2.2 316L和GCr15腐蚀分析

编号3试验件基材中含有较多的铬Cr(16%~18%),Cr3+标准电位为-0.744 V,Fe3+标准电位为-0.037 V,因此铬较铁更容易与表面酸性液膜中的氧气结合,形成一层氧化铬层,氧化铬层的存在可进一步阻止Cl-向基材内部的渗透,防止腐蚀的发生。综上,316L试验件不会发生腐蚀。

编号4试验件基材中铬Cr含量较少(1.3%~1.65%),少量的Cr在基材表面形成的氧化铬层无法完全覆盖整个基材,使基材中的铁与酸性液膜中的氧气结合,造成编号4试验件腐蚀。

3 结论

本文通过对酸性盐雾试验下的典型金属材料进行研究分析,可以得出以下结论:

(1)镀金厚度影响H62的耐酸性盐雾腐蚀能力,1.26 μm镀金层无法有效阻止中间镍镀层和基材与外界环境的接触,使基材H62发生腐蚀,不满足酸性盐雾环境要求;3.17 μm镀金层可以有效阻止中间镍镀层和基材与外界环境的接触,进而避免其发生腐蚀。

(2)Cr含量影响合金钢的耐腐蚀能力,GCr15中Cr含量较低,形成的氧化铬层无法完全覆盖基材表面,从而无法阻止基材的腐蚀;316L中Cr含量较高,形成的氧化铬层可以有效覆盖基材表面,进而阻止基材腐蚀。

(3)酸性液膜中SO2的存在,可以加速Cl-穿透基材表面钝化膜,从而加速试验件的腐蚀。

[参考文献]

[1] 李明,朱金阳,李刚,等.典型航空装备用金属材料在不同酸性盐雾环境下的腐蚀效应及机理[J].装备环境工程,2019,16(4):38-45.

[2] 张令波,程丛高.酸性盐雾对航空材料及结构件腐蚀影响研究[J].航空标准化与质量,2015(5):43-47.

[3] 朱蒙.酸性盐雾环境下连接器接触件腐蚀行为研究[J].机电元件,2019,39(5):40-44.

[4] 于丹,姜玉峰,魏泽宇,等.航天用典型材料盐雾环境适应性分析[J].机电信息,2020(15):123-124.

收稿日期:2022-01-18

作者简介:李贺(1991—),男,安徽人,工程师,研究方向:光电成像技术。