振动在线监测系统在陡河泵站的应用

王岩波 于海忠 王泽民 郎华伟 常亚林

摘 要:主要介绍了在泵站设备上应用状态监测、故障诊断技术的必要性,并对振动在线监测系统在泵站设备管理中的具体应用和产生的实际效果进行了分析和总结。

关键词:泵站;设备状态;状态监测;故障诊断

中图分类号:TH17 文献标志码:A 文章编号:1671-0797(2022)07-0052-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.07.014

0 引言

曹妃甸陡河泵站位于燕山南麓的陡河上游,距离唐山市区15 km,距离曹妃甸工业区99 km,以4组水泵向曹妃甸区进行供水。

根据陡河泵站设备特点及机组本身的机械特征,在每台机组及电动机上加装了一套实时在线监测系统,实时监测机组的振动、压力、流量、功率等稳定性参数,联合计算机监控系统的信息,针对机组建立功能较为完备的在线监测分析系统,提供振动监测、灵敏监测、状态分析、性能评价、故障诊断等一系列工具和手段[1]。

安装在线监测系统并对机组进行性能实验研究,能够进一步保证机组的安全生产运行,为实现“少人值班、无人值守”及机组远程诊断、状态检修的目标打下坚实的基础。

1 系统结构

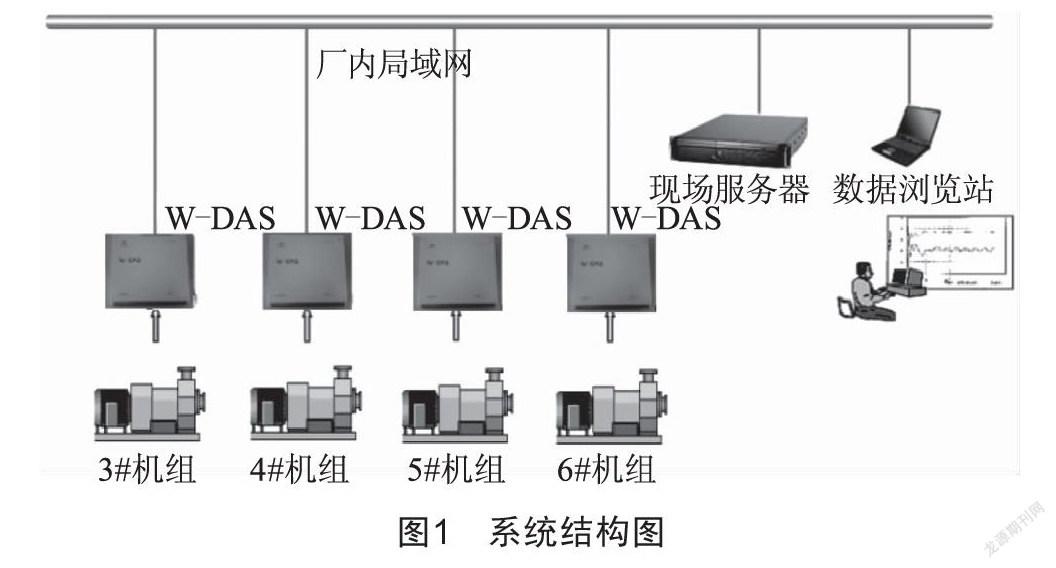

泵站振动在线监测系统由机组振动监测传感器、信号传输电缆、现场数据采集站(W-DAS)、厂内局域网、现场服务器、辅助设备等组成,其结构图如图1所示。

(1)现场服务器:该服务器具备监测系统的所有图谱分析功能,可以对每台W-DAS进行设置及数据存储,并通过网络将数据上传至远程中心服务器。

(2)网络通信设备:包括各设备至中控室内的网络设备,负责信息的传递和防护,如交换机、网线等。

(3)数据采集监测站(W-DAS):16路信号通道(可接入加速度、速度、位移传感器、过程量20 Vpp或4~20 mA信号),2路键相信号,1路继电器输出信号;通过TCP/IP协议与服务器进行数据通信。

(4)传感器:每台设备需要安装用于机组监测的传感器,并可加装专门用于转速测量的传感器。

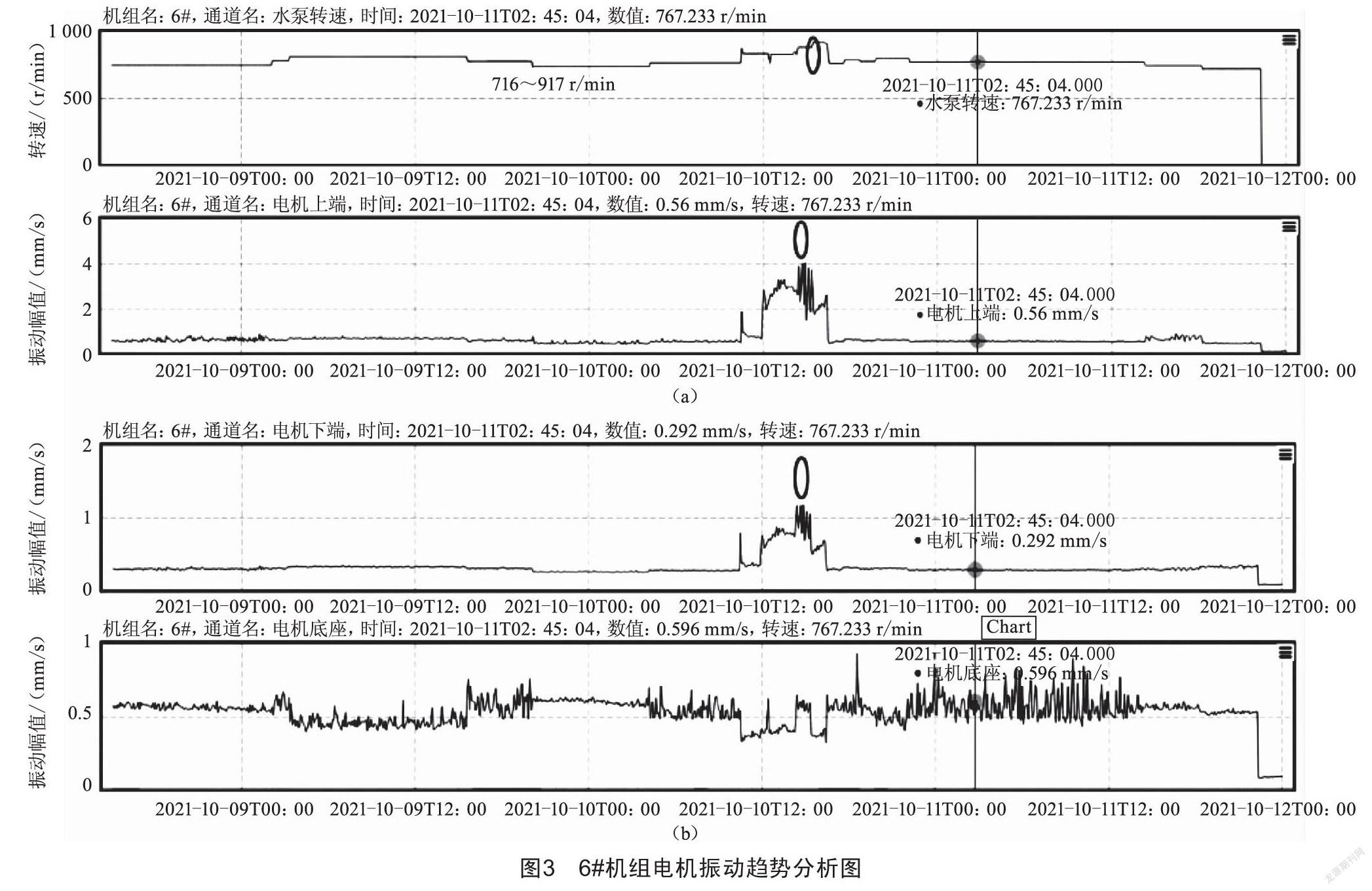

单台机组测点布置及数量如表1所示。

2 传感器安装与信号接入

传感器安装主要包含以下部分:传感器安装及传感器电缆铺设,流量信号与功率信号的采集,采集器的安装及供电,监测系统数据通信的实现,数据服务器的安装。

2.1 振动加速度传感器安装

振动信号采集方式:在4台泵组上安装5支振动传感器,分别布置于电机上端轴承、电机下端轴承、电机底座、泵组上端轴承、泵组下端壳体处。传感器通过1/4-28转M6的螺柱固定在磁座上,磁座通过专用胶水粘贴在电机与泵组外壳上。

电机上端轴承、电机下端轴承、泵组上端轴承、泵组下端壳体处的传感器为径向安装,电机底座的传感器为轴向安装。

2.2 转速传感器安装

结合现场实际情况,决定在泵组上加装转速接近开关用以采集转速信号,并在泵组上端安装转速支架用于固定转速传感器,在联轴器上靠近转速传感器的位置安装一个铁材质的键相片,键相片与转速接近开关的间隙为5 mm。转速传感器以键相片为参照物,采集泵组的转速。

2.3 压力传感器安装

对于压力信号的提取,解决方案是加装压力传感器。在现场泵组压力传感器处所安装的四分管上加装一个三通,将泵组原有的压力传感器安装在方向、位置不变的地方,加装的压力传感器安装在三通的侧边。

2.4 流量信号与功率信号接入

结合现场实际,在流量计的IC+与IC-端采集流量信号,并将流量信号接入采集器。功率信号通过现场已有功率表采集。

2.5 传感器技术参数

振动传感器的灵敏度为500 mV/g,测量范围为±10g,频响范围为0.1~10 kHz,工作温度为-50~121 ℃,工作电压DC24 V;转速传感器转速范围为0~60 kHz,测量范围为0~5 mm,重复性0.3%,工作温度为-30~90 ℃,工作电压DC18~30 V;压力传感器输出范围为4~20 mA,频响范围为0~1 kHz,线性度1%,工作温度为-40~120 ℃,工作电压DC24 V。

3 数值分析

根据国标《在非旋转部件上测量和评价机器的机械振动 第3部分:额定功率大于15 kW额定转速在120 r/min至15 000 r/min之间的在现场测量的工业机器》(GB/T 6075.3—2001),机组的预警门限设置为4.5 mm/s,报警门限设置为7.1 mm/s,对在线振动监测系统所采集的数据进行如下分析。

3.1 3#機组数据分析

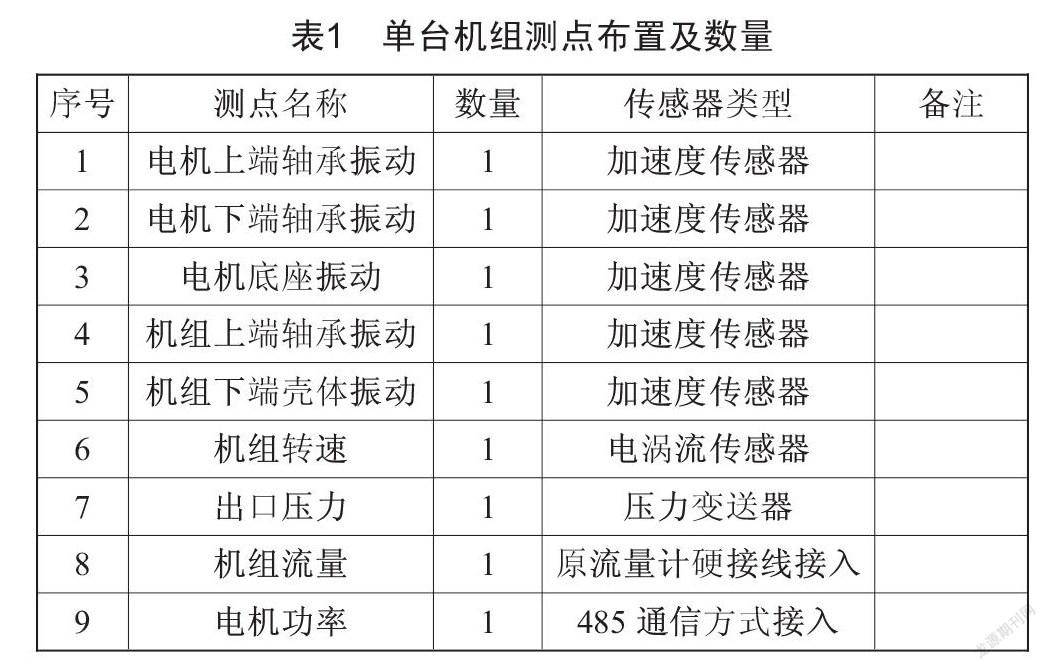

3#机组各测点所测得数据:电机上端1.35~1.52 mm/s RMS,电机下端0.58~0.45 mm/s RMS,电机底座0.38~0.48 mm/s RMS,水泵上端2.1~6.8 mm/s RMS,水泵下端>100 mm/s RMS。设备状态:报警。诊断结论:电机幅值平稳,未见轴承缺陷频率;水泵振动幅值超标,可见较高的转频2X、6X振动分量。出现轴不对中和叶轮通过频率故障特征[2]。运行维护建议:调整电机和水泵的联轴器的对中;如果对中后水泵振动仍然很大,现场可采取结构调频处理、运行方式优化、检修安装调整等措施。

3.2 4#机组数据分析

4#机组各测点所测得数据:电机上端0.84~0.91 mm/s RMS,电机下端0.28~0.34 mm/s RMS,电机底座0.22~0.32 mm/s RMS,水泵上端0.61~0.93 mm/s RMS,水泵下端0.25~0.60 mm/s RMS。设备状态:正常。诊断结论:电机幅值平稳,未见轴承缺陷频率;水泵幅值平稳,未见轴承缺陷频率和明显叶轮通过频率。

3.3 5#机组数据分析

5#机组各测点所测得数据:电机上端1.23~1.62 mm/s RMS,电机下端0.54~0.80 mm/s RMS,电机底座0.35~0.83 mm/s RMS,水泵上端0.78~1.36 mm/s RMS,水泵下端0.30~3.30 mm/s RMS。设备状态:正常。诊断结论:电机幅值平稳,未见轴承缺陷频率;水泵幅值平稳,未见轴承缺陷频率和明显叶轮通过频率。

3.4 6#机组数据分析

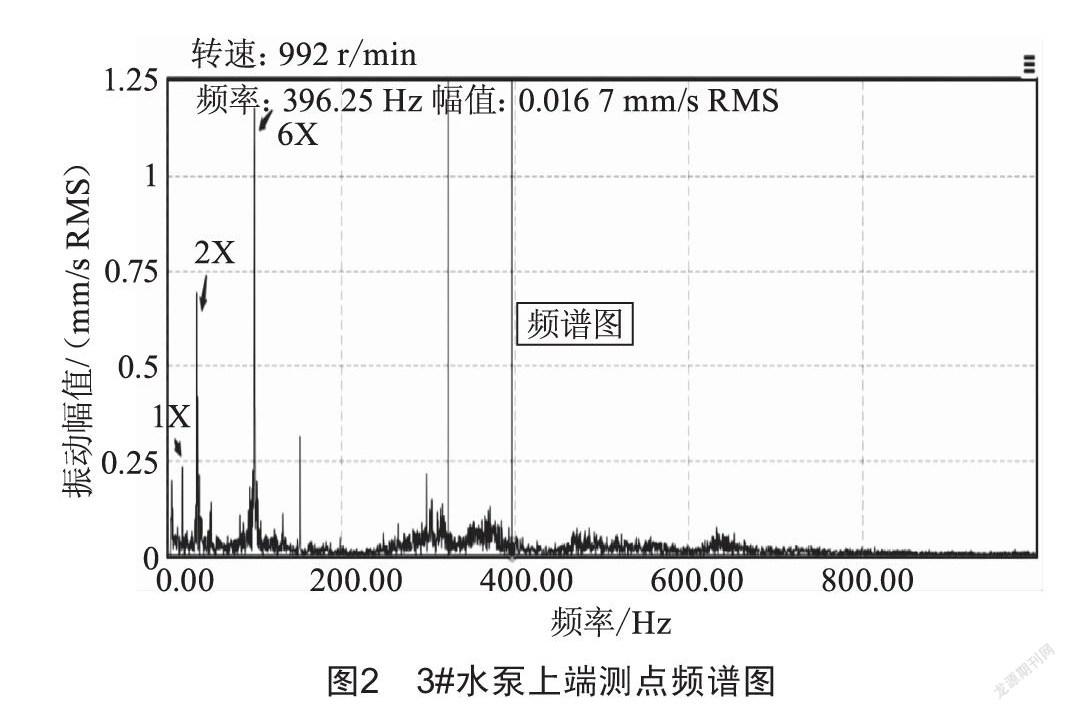

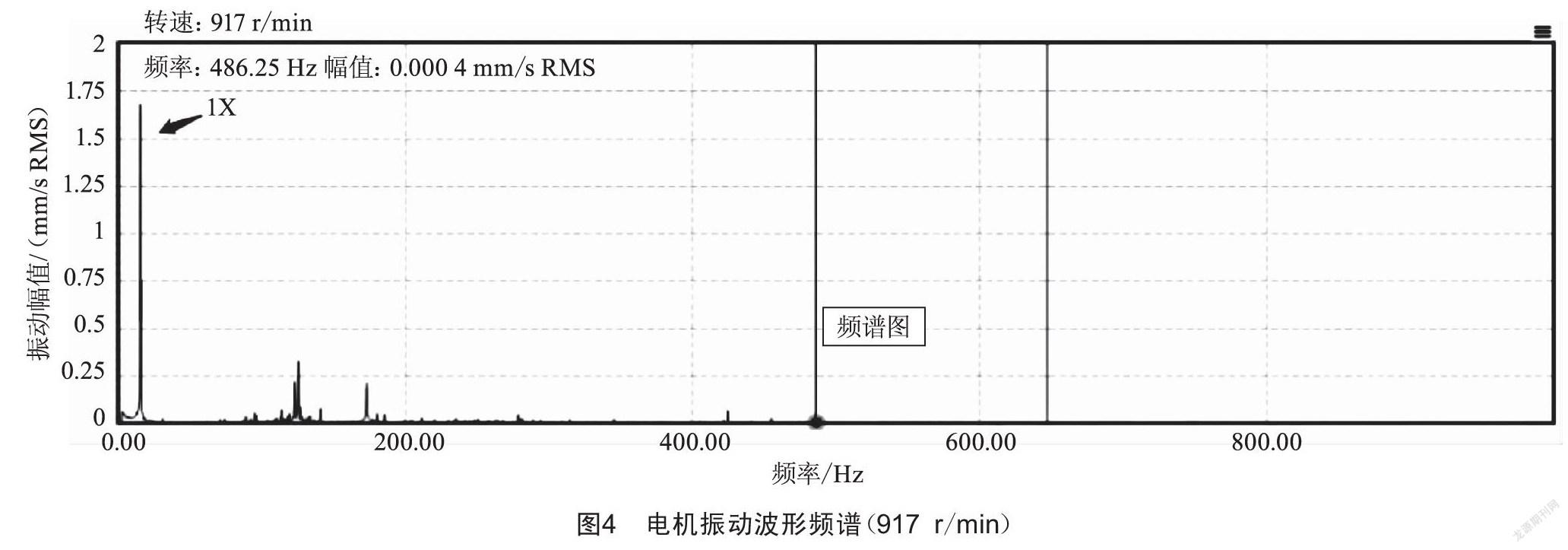

6#机组各测点所测得数据:电机上端0.38~3.80 mm/s RMS,电机下端0.30~1.08 mm/s RMS,电机底座0.48~1.94 mm/s RMS,水泵上端0.64~1.04 mm/s RMS,水泵下端0.18~1.09 mm/s RMS。设备状态:注意。诊断结论:在917 r/min时,电機上端和下端测点振动有很大增长,接近预警门限值,怀疑该转速为水泵临界转速。运行维护建议:运行时避开917 r/min一定区间(10 r/min)。

4 振动频谱详细分析

分析3#水泵上端测点振动波形,可见较高的转频2X、6X振动分量,2X幅值大,代表水泵和电机联轴器存在不对中,6X可能是水泵的叶轮通过频率(叶轮中有6支叶片)。诱发剧烈的叶片通过频率振动的原因比较复杂:常见原因为管路或风道设计不合理、叶片未在设计工况下运行、安装偏差或运行磨损等[3]。振动波形如图2所示。

4#机组电机部分振动正常,整体振动幅值较小;频谱成分以转频1X为主,未见明显轴承故障频率。水泵部分振动正常,整体振动幅值较小;频谱成分以转频1X以及谐波为主,未见明显轴承故障频率。

5#机组电机部分振动正常,整体振动幅值较小;频谱成分以转频1X为主,未见明显轴承故障频率。水泵部分振动正常,整体振动幅值较小;频谱成分以转频1X以及谐波为主,未见明显轴承故障频率。

6#机组电机部分振动正常,整体振动幅值较小;频谱成分以转频1X为主,未见明显轴承故障频率。水泵部分振动正常,整体振动幅值较小;频谱成分以转频1X以及谐波为主,未见明显轴承故障频率[4]。

5 工况趋势分析

5.1 3#机组

由于3#机组振动一直很大,开机时间短,且转速、流量一直保持稳定,因此不做工况趋势分析。

5.2 4#机组

4#机组在运行过程中,因工艺需要转速在826~920 r/min范围波动。电机振动幅值随转速波动发生相应变化,但变化幅值不是很明显,均在正常运行允许范围内。水泵测点振动随着转速波动会发生明显变化,尤其是在920 r/min时,水泵下端振动幅值有间或跳跃,但幅值仍然在正常范围内。转速、流量、压力和功率呈现明显的相关性,水泵的效率基本维持在74%~76%。

5.3 5#机组

5#机组在运行过程中,因工艺需要转速在762~932 r/min范围波动。电机振动幅值随转速波动发生明显变化,但均在正常运行允许范围内。

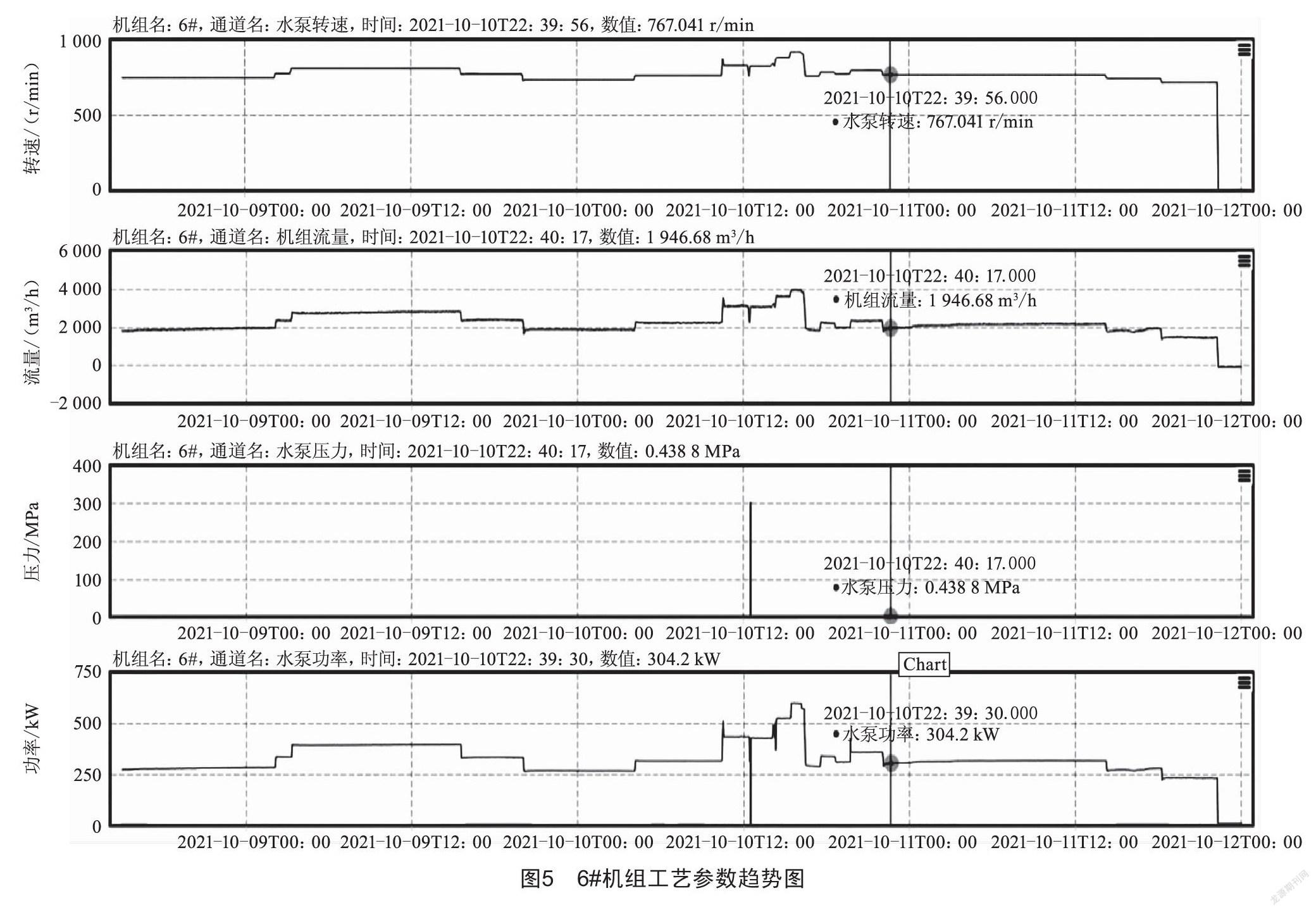

5.4 6#机组

6#机组在运行过程中,因工艺需要转速在716~917 r/min范围波动。由图3可以看出,电机振动幅值随转速波动发生明显变化,在917 r/min时电机上端和下端测点突然有较大跳跃,接近报警门限值。

分析图4所示917 r/min时电机振动波形频谱,1X为主要能量。由于电机底座的振动对转速不敏感且维持在较小的振动幅度,因此怀疑电机在917 r/min时振动突然增加是由于接近临界转速所致,运行时建议避开917 r/min转速一定区间(10 r/min)。

机组流量、压力和功率呈现明显的相关性,如图5所示,水泵的效率基本维持在68%~81%[5],呈现的规律是水泵流量越大,效率越高。

6 结论

总结振动在线监测系统在陡河泵站的应用,得到以下启示:

(1)振动在线监测系统可以不间断地采集泵站机组数据,及时发现设备隐患,避免重大设备事故发生,降低维修费用,具有重大的现实意义和经济效益;

(2)通过振动和工艺参数的相关性分析,找到设备振动增加的不稳定区域,从而划定设备运行的正常工艺范围,可以保证机组长期稳定运行;

(3)接入水泵的压力、流量和功率信号,系统可以计算、记录单台水泵的工作效率,为进一步建立泵站寻优调度机制、研究机组运行的工作组合方案提供基础数据。

[参考文献]

[1] 罗邦劼.旋转机械故障诊断技术的研究现状及发展趋势[J].机电产品开发与创新,2008(3):85-86.

[2] 钟秉林,黄仁.机械故障诊断学[M].北京:机械工业出版社,2002.

[3] 邓震宇,李成伟,于宝全,等.大型旋转机械状态监测技术与工程应用分析[J].化工自动化及仪表,2015,42(1):26-30.

[4] 林春阳.泵站异步电动机运行维护与故障排除[J].电子技术,2020,49(10):34-35.

[5] 丁军,杨小令,储训.大型泵站机组振动监测与故障诊断研究[J].水泵技术,2004(2):41-43.

收稿日期:2022-01-25

作者简介:王岩波(1971—),男,河北文安人,高级工程师,从事水处理技术研究和工程管理等工作。