移动式预制构件工厂的探索与应用

刘备 LIU Bei;刘明宇LIU Ming-yu

(①安徽宇辉建筑产业现代化设计研究院有限公司,合肥 230601;②湖北宇辉智能科技有限公司,孝感 432000)

0 引言

国家标准《混凝土结构工程施工质量验收规范》GB 50204-2015明确,预制构件分为两种模式:“专业性企业”生产和“总承包单位”制作[1]。对于专业性企业以产业基地模式建立的固定式工厂在装配式建筑快速发展的背景下,正经历深刻变化,面临着转型升级[2]。移动式工厂是在装配式建筑快速发展和固定式工厂局限性日益凸显的双重背景下提出的。

所谓移动式工厂是指采用集成模块化预制构件生产线在施工现场或临近场地建立的具有投资少、占地小、周期短;可扩展、可重复、可移动特点的集约型工厂。以自主开发的集成模块化预制构件生产线建立的移动式工厂,先后在湖北、浙江、上海等多个不同工程项目上探索与应用,并持续升级与改造,实现了企业形态和生产方式的变革。

本文通过研究与分析,以亲身经历和工程实践,阐述移动式工厂可行性与适用性。笔者希望通过本文的探讨,对集成模块化预制构件生产线促进智能建造与建筑工业化协同发展、移动式工厂适应装配式建筑规模化发展起到推动作用。

1 移动式工厂探索

1.1 研究背景

《国务院办公厅关于大力发展装配式建筑的指导意见》(国办发[2016]71号)印发实施以来,以装配式建筑为代表的新型建筑工业化快速推进,建造水平和建筑品质明显提高。《指导意见》(建市[2020]60号)指出:大力推进先进制造设备、智能设备及智慧工地相关装备的研发、制造和推广应用,加快建筑工业化升级[3]。目前,建筑业生产方式仍然比较粗放,与高质量发展要求相比还有很大差距,因此以新型建筑工业化带动建筑业全面转型升级十分必要。

以基地模式建立的固定式工厂作为建筑工业化发展的重要基础,属于区域性产业。受区域经济发展水平和产业政策支持程度的影响,市场发展不均衡和产业布局不平衡已初现。固定式工厂由于占地面积大要求高、建设周期长投入大、资源消耗大成本高、管理要求严风险多、投资回报慢升级难等局限性日益凸显,正经历深刻变化,面临着转型升级[2]。探索移动式工厂新型的企业形态和生产方式,对于适应装配式建筑规模化发展具有重要意义。

1.2 探索分析

上世纪50年代,我国建筑业在前苏联的影响下开始走工业化道路,这一时期仅将部分构件从施工作业面搬至施工现场临时加工区加工,仍是施工企业的一个部分。随着预应力构件的发展,到70~80年代出现了大批的预制构件厂,基本形成了流水线生产,直至上世纪末遭遇了生存危机。新世纪伊始,在相关政策和示范工程的推动下,装配式建筑建造模式得到发展,预制构件进入了工厂化生产时代。但这一阶段标准化程度低、生产设备落后、工艺水平有限,从某种程度上说是简单地将现场施工搬进工厂生产。随着建筑工业化程度的提高,对预制构件生产的精益化、自动化、信息化需要越来越高,生产工艺技术也向着精细化、合理化、智能化的方向发展。

2010年,考察日本、德国等先进技术后并进行了国产化改造。近十年装配式建筑探索与实践中,先后在哈尔滨、沈阳、合肥、上海、武汉等地投资设立了多个固定式工厂,如图1。

图1 合肥固定式工厂

2019年,系统总结固定式工厂运营经验,并借鉴国内外游牧式生产方式成功案例的基础上,首次在承建的装配式建筑项目上,采用集成模块化生产线建立移动式工厂,如图2。

图2 孝感移动式工厂

移动式工厂与将部分构件从施工作业面搬至施工现场临时加工有着本质的不同,也不是简单地将工厂生产搬到现场制作。而是以机械化设备、智能化设备、集成化装备为支撑;自动化、数字化、信息化技术为手段建立的集约型工厂。

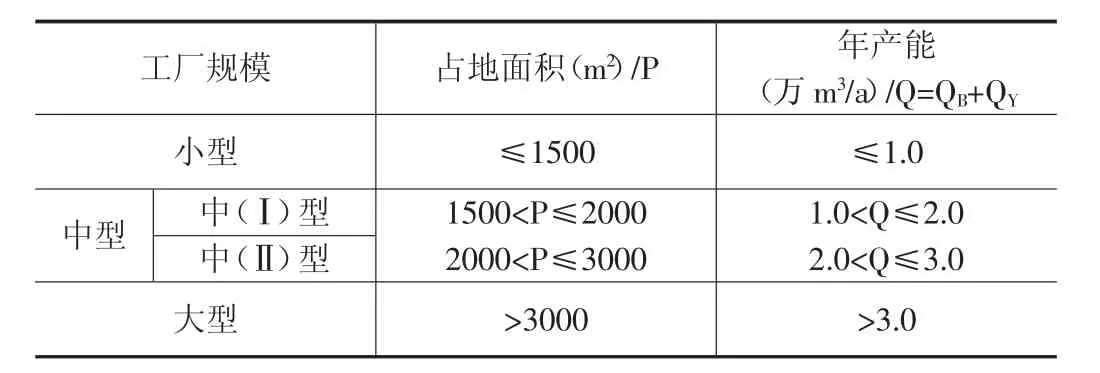

移动式工厂的场地选择与工艺布局是难点和重点。研究分析表明,场地优先选择工程项目施工现场或临近场地,可采用轻钢结构快速建立临时性厂房,也可选择周边已有工业厂房或生产车间。工艺布局应根据项目规模、构件类型、进度需求综合确定,以平面环形和立体空间工艺布局相结合来提高坪效比。其设计规模,如表1。

表1 移动式工厂设计规模划分

移动式工厂的核心关键是以机械化设备、智能化设备、集成化装备为支撑的集成模块化生产线,一般包括:工位控制系统、标准模台、摆渡车、上料机、布料机、振动台、堆码机和养护室等具有机械化单机设备、集成化电气装备以及智能化专用设备,如图3。

图3 集成模块化预制构件生产线典型布置图

据相关调研与有关数据,装配式建筑面积与预制构件换算系数大致在0.10~0.14。因此,对于一个10万m2的装配式建筑项目而言,即1.0~1.4万m3的预制构件需求,采用集成模块化生产线建立移动式工厂技术层面基本可行,但必须结合社会层面因素和符合经济层面要求,以满足装配式建筑实施的可行性与适用性。

1.3 案例借鉴

相关资料显示:在日本东京一个超高层建筑工地,由于市区道路狭窄、车辆无法通行,施工企业在工地建立了临时预制构件工厂,如图4。美国较多的使用预应力构件和预制外墙挂板等,主要采用固定方式制作,对于大型构件往往在施工现场预制,如图5。

图4 东京工地临时性工厂

图5 美国游牧式预制现场

有关文献可知:国内最早是万科与中天建设尝试现场预制[4]。先后在西安的万科·东方传奇和万科城8#地项目建立游牧式构件场,如图6。在成功实践的基础上并进行进一步优化,中天九建与建业集团在郑州的建业·花园里项目建立游牧式构件场,如图7。

图6 西安万科游牧式构件场

图7 郑州万科游牧式构件场

根据调研了解:北京燕通、市政路桥为补充固定式工厂产能,在其产业基地内建立游牧式流水生产线,如图8、图9。中建科技以REMPC一体化建造理念,面对工期紧、规模小、运距远的装配式建筑项目,在孝感市某施工现场建立了游牧式PC构件厂,如图10。中核集团以现场进行少量预制构件作制,为加快施工进度,降低协调难度、减少建造成本等,在深圳市某施工现场建立预制构件加工区,如图11。

图8 北京燕通游牧式生产线

图9 北京市政游牧式生产线

图10 中建科技游牧式工厂

图11 中核游牧式PC加工区

国内还有诸如:受运输限制的大尺寸叠合板和无基地生产的预制楼梯,在施工现场进行游牧式生产的实践[5][6]。再者,建筑工程的预制双T板、市政工程的综合管廊、桥梁工程的预制梁柱以及管道工程的预制管道等,也常常在施工现场或临近场地建立生产线进行实施。

国内外游牧式生产方式的实践积累了大量经验,但也有一定的局限性。有益地实践充分表明:该方式有它独特的优势,作为建筑工业化的一种模式具有十分重要地现实意义。因此,如何将游牧式和工厂化相结合,解决游牧式生产和固定式工厂的局限性是移动式工厂的重要研究内容。

1.4 实践探索

自“移动式工厂”新概念提出以后,依托企业全产业链的优势,建立了集成模块化生产线制造与组装基地,并首次在承建的装配式建筑项目上建立了移动式工厂进行探索,积累了有益的实践经验。

2019年,在受市场供不应求和市区运输受限情况下,作为建设单位降低采购难度和成本的重要措施,将移动式工厂搬迁到万科在浙江温州装配式建筑项目的施工现场,如图12。

图12 第一代移动式工厂

2020年,在受新冠疫情和原材料上涨双重影响下,作为加快工程建设进度和弥补工厂产能不足的重要措施,将移动式工厂建立在上海宝山装配式建筑项目的临近场地,如图13。

图13 第二代移动式工厂

2021年,在探究新型管理模式与组织方式的同时,提高装备集成化程度和智能化水平,再次将移动式工厂建立在湖北孝感承建装配式建筑二期总承包项目的临近场地,如图14。

图14 第三代移动式工厂

2021年以后,为实现企业形态和生产方式的变革,提高集成模块化生产线的适用性,先后在河北霸州、涿州等地以升级改造后的集成模块化生产线建立具有投资少、占地小、周期短的集约型工厂进行有益的尝试,以适应装配式建筑规模化发展的需要。

实践过程中不难发现:集成模块化生产线及关键技术是核心,也是解决游牧式生产和固定式工厂局限性的重要支撑。同时也证明了:移动式工厂在装配式建筑实施中具有可行性与适用性,能够实现企业形态和生产方式的变革。

2 工程项目应用

移动式工厂先后在湖北、浙江、上海等多个地区的装配式建筑项目上应用,并且取得了预期的效果。累计完成装配式建筑约60万m2,如表2。

表2 移动式工厂实施应用案例

应用1:七里湖安置房一期是政府投资的重点民生工程,10栋住宅建筑采用装配式建造,构件类型包括:预制内外墙板、预制叠合板、预制阳台板、预制叠合梁、预制楼梯等。该项目为工程总承包模式,移动式工厂纳入总承包管理,组织协调上十分有利。在生产线设备不完善和仓储问题尖锐的条件下,5个月完成生产任务,并在半个月内完成拆除,取得了预期研发目标和效果。在提高装备的集成化程度和设备的智能化水平同时,为实现装配式建造的“两提、两减”目标,再次在二期项目临近场地建立移动式工厂。

应用2:老殿后和泽霞项目是城中村改造安置工程,16栋住宅采用装配式建造,主要构件类型包括:预制叠合板、预制阳台板、预制空调板、预制剪力墙、预制楼梯等。该项目为总承包单位在施工现场建立移动式工厂。由于现场预留堆场较小,不能满足临时堆放,造成生产线不能有效运转的情况下,6个月内完成生产线安装与调试以及预制构件生产任务,并在1个月内完成转场。解决了建设单位降低采购难度和成本的问题,整体上实现了预定的工期、质量和成本目标。

应用3:杨行镇商品房项目,共计44栋合院,15栋叠拼,10栋高层等住宅采用装配式建造。预制构件包括:预制夹芯保温外墙、预制内剪力墙、预制内墙板、预制楼梯、预制叠合板、预制凸窗、预制阳台等。该项目采用固定式工厂和移动式工厂结合的方式进行供应。在生产线安装受阻的情况下,经历了6个月完成生产任务,质量和成本得到有效控制,确保项目顺利达到预售条件。移动式工厂和固定式工厂各有优势,移动式工厂在工期控制方面优于固定式工厂,但在质量控制方面劣于固定式工厂,在成本控制方面移动式工厂优势较为明显,但受制约因素较多。

工程实践表明:移动式工厂作为装配式建筑实施的重要措施之一,值得在适宜的工程项目上推广应用。尤其,在市场供不应求和市区道路运输受限等因素制约下,是装配式建筑实施的有效途径。

3 工程实践总结

通过探索分析和工程实践,移动式工厂可作为建设单位降低预制构件采购成本、总承包单位加快工程建设进度、固定式工厂弥补产能不足、专业性企业进入装配式建筑领域等的有利措施。对于发展相对落后地区而言,是解决因建设基地而产能过剩矛盾的有效方法。

3.1 优劣分析

移动式工厂具有独特的优势,一般由总承包单位实施,相比直接采购成本大幅度减少,同时有利于统一协调管理。具体体现在以下方面:

①在质量方面:受施工现场或临近场地环境、天气、条件等影响以及工人熟练程度的制约,增加了质量控制难度。就在已有工业厂房或生产车间建立的集约型工厂而言,质量能够有效控制,但工人的熟练程度依然是质量的决定因素;

②在成本方面:具初步测算,因摊销成本低,运输费用少,较固定式工厂降低15%以上,但受制约因素较多,成本风险较大。就大尺寸叠合板、复杂异型构件等特殊构件而言,成本优势更加明显;

③在进度方面:由于移动式工厂对应单一项目,配合紧密,进度可控。在市区不受交通管制、交通拥堵等影响,每月可增加6天左右的有效时间。实际案例显示:预制构件生产周期缩短15%左右。

3.2 存在问题

移动式工厂虽然取得了初步的成果,但因场地限制,规模较小,受产业政策、行业因素的影响,在推广与应用中存在以下问题:

①虽然规范已明确:总承包单位现场制作,没有“进场”的验收环节,其材料和制作质量按规定进行验收。与专业性企业生产,规定其作为“产品”进行进场验收不同[1]。受固定式工厂模式影响阻力很大,验收时需与主管部门沟通;

②场地是稀缺型资源,合适的施工现场或能够建设的临近场地十分有限。在产业规划完善的地区,受环保、用地、产业等限制,能否应用存在不确定性;

③受多重不确定性因素制约,风险大、管理难,场地和转场是实施的难点。预制构件生产检验项目多费用高,抽样检测频率需与建设、监理单位协商解决。

3.3 合理建议

为了推进移动式工厂在装配式建筑实施中的应用,解决现实存在的一些问题,提出以下建议:

①采用移动式工厂实施装配式建筑项目前,应对建设方案及构件生产方案进行论证,并通过环评后方可实施,并按照工厂的相关要求建立完善的技术、质量、环境、安全管理体系;

②尝试建立基于工程总承包项目多方协同智能建造工作平台,以ERP平台为基础,进一步推动向生产管理子系统的延伸,推进工艺流程数字化,实现工厂生产的信息化管理和质量追溯;

③各地产业发展有较大差异,在合适的项目上争取政策的支持。尤其在发展相对滞后的地区,尚未建立生产基地而又必须实施时,主管部门应出台有关支持政策,推进建筑工业化发展。

4 结语与展望

目前,装配式建筑处于快速发展阶段,逐渐向规模化方向发展。以生产基地模式建立的固定式工厂作为建筑工业化发展的重要基础,依然是装配式建筑实施的“主力军”。然而,移动式工厂具有独特优势,也是促进装配式建筑规模化发展的“生力军”。

移动式工厂是建筑工业化的新型方式,作为装配式建筑实施的重要措施之一,值得在适宜的工程项目上推广应用。对促进智能建造与建筑工业化协同发展具有一定的作用,尤其在发展相对落后地区,对适应装配式建筑规模化发展具有十分重要的意义。